唐钢新区提高转炉煤气回收措施

2022-05-24张宁吴浩

张 宁 吴 浩

(1.唐山钢铁集团有限责任公司,2.中钢集团鞍山热能研究院有限公司)

随着“碳达峰,碳中和”的提出,迫切需要在不影响经济发展的情况下,对能源进行合理化、最大化的回收和利用。由于回收的不连续性与工艺过程的波动,使得钢铁企业炼钢系统的煤气回收一直是一个难点[1-2]。文章分析了影响转炉煤气回收的因素,结合分析结果对唐钢新区转炉煤气回收系统做出调整。

1 转炉干法除尘系统

由于干法除尘具有除尘效果好(粉尘排放浓度控制在10 mg/m3以下)、运行更加稳定可控(通过轴流风机转速控制风量)等优点,所以唐钢新区热轧事业部2座200 t转炉与长材事业部3座100 t转炉全部使用干法除尘系统进行煤气净化与回收。

转炉煤气干法净化及回收系统是以冷却转炉烟气及净化冶炼产生的所有含尘气体,并回收含有CO的气体供后续工序使用为主要目的的工艺过程,如图1所示。1 400~1 600 ℃的高温烟气经汽化冷却烟道冷却,温度降为800~1 000 ℃;然后通过蒸发冷却器(EC),高压水经雾化喷嘴喷出,烟气直接冷却到250 ℃左右;喷水量根据烟气热量精确控制,所喷出的水完全蒸发,喷水降温的同时对烟气进行调质处理,使粉尘有利于电除尘器的捕集。蒸发冷却器内约30%~40%的粗粉尘沉降到香蕉弯底部,通过输灰设备将粗灰输送至粗灰仓,定期汽车外运。

图1 转炉煤气干法净化及回收系统

冷却和调质后的烟气进入有四个电场的圆形电除尘器(ESP),其入口处设气流分布板,使烟气在圆形电除尘器内呈柱塞状流动,减少爆炸几率。电除尘器进出口装有安全泄爆阀,用来疏导爆炸后可能产生的压力冲击波。收集的粉尘由扇形刮板机刮到下部灰槽,然后用链式输送机将灰输送至机头再由气力输送系统(机械输送系统)送到贮灰仓,定期汽车外运。

风机采用ID轴流风机,有利于系统的泄爆;风机设变频调速,可实现流量跟踪调节,以保证煤气回收的数量与质量。

净化后的烟气经过轴流风机,进入煤气切换站,煤气切换站由两个液动杯阀组成。当烟气符合回收条件时,烟气通过液压杯阀切换至煤气冷却器(GC),煤气经过直接喷淋冷却由150 ℃降至70 ℃以下,然后由煤气加压站加压将煤气送往各用户。当烟气不符合回收条件时,烟气由液动杯阀切换至放散烟囱点火放散。

2 转炉煤气回收的影响因素

转炉冶炼过程主要是以铁水、废钢与铁合金为主要原料,通过吹氧进行氧化还原反应,氧枪的吹氧与转炉中的铁水反应,O2与C反应生成CO[3-5]。转炉煤气回收本质上就是对CO的回收,那么就需要从两方面考虑,一是如何生成尽可能多的CO,二是如何减少回收过程中的浪费。

根据转炉生产实践分析,影响转炉干法系统煤气回收的因素主要包括:系统设备状况、转炉原料条件、供氧条件、炉口空气吸入量、煤气回收条件及其他因素。其中转炉原料条件、供氧条件和炉口空气吸入量对于转炉煤气回收的数量和质量影响尤为明显。

2.1 转炉原料条件

转炉炼钢是在转炉中加入废钢与铁水,然后通过氧枪吹氧,使氧气与原料中的碳、锰、硫、磷等元素发生氧化反应。铁水占比与铁水温度对冶炼过程及煤气产量影响最大,铁水温度一般要求要大于1 250 ℃。其次,废钢对于冶炼过程影响也很大,废钢成分稳定可以减少冶炼过程中的风险因素,使冶炼过程更加平稳,保证炉内反应速率稳定,从而利于炉口微差压的控制,促进煤气的回收。废钢与铁水的加入顺序一般以先加废钢后加铁水为宜,可以对废钢进行预热,同时去除其中的水分。

2.2 供氧条件

供氧条件包括吹氧强度、氧枪高度和氧枪喷头角度等,对煤气的生成及回收有极大的影响。吹炼前期也称硅锰氧化期。氧枪开始吹氧同时下入大部分造渣料,这一阶段的主要目标是化渣,并去除有害的磷元素。该阶段温升比较均匀,有利于去除硫和磷,可以缓解熔渣对炉衬的侵蚀。因此,氧枪的吹氧量与氧枪枪位需要进行合理的规划,枪位应适当高些,加速第一批渣料的熔化,尽早形成具有适当流动性和正常泡沫化的初期渣。吹炼中期主要为碳的氧化期,也是生成CO最关键的阶段,由于吹入的氧气几乎全部用于碳的氧化,同时渣中的氧化铁也被消耗,控制好这个阶段的吹炼稳定性对煤气回收有很重要的意义。吹炼末期也称碳氧化末期,终点控制的目标是:将碳含量控制在要求范围的同时确保钢中P、S含量符合要求;钢水温度达到所炼钢种要求的范围;控制好熔渣的氧化性;钢水中氧含量合适,以保证钢的质量。随着现在工业4.0的到来,智能一键炼钢正在普及,通过烟气分析、声呐化渣及副枪的应用,可以监测到炉内情况,然后通过二级控制程序进行控制,降低了劳动强度,提高了转炉一次命中率,最大可能地减少了补吹,减少了废气产生量,提高了煤气的质量与产量。

2.3 回收时长

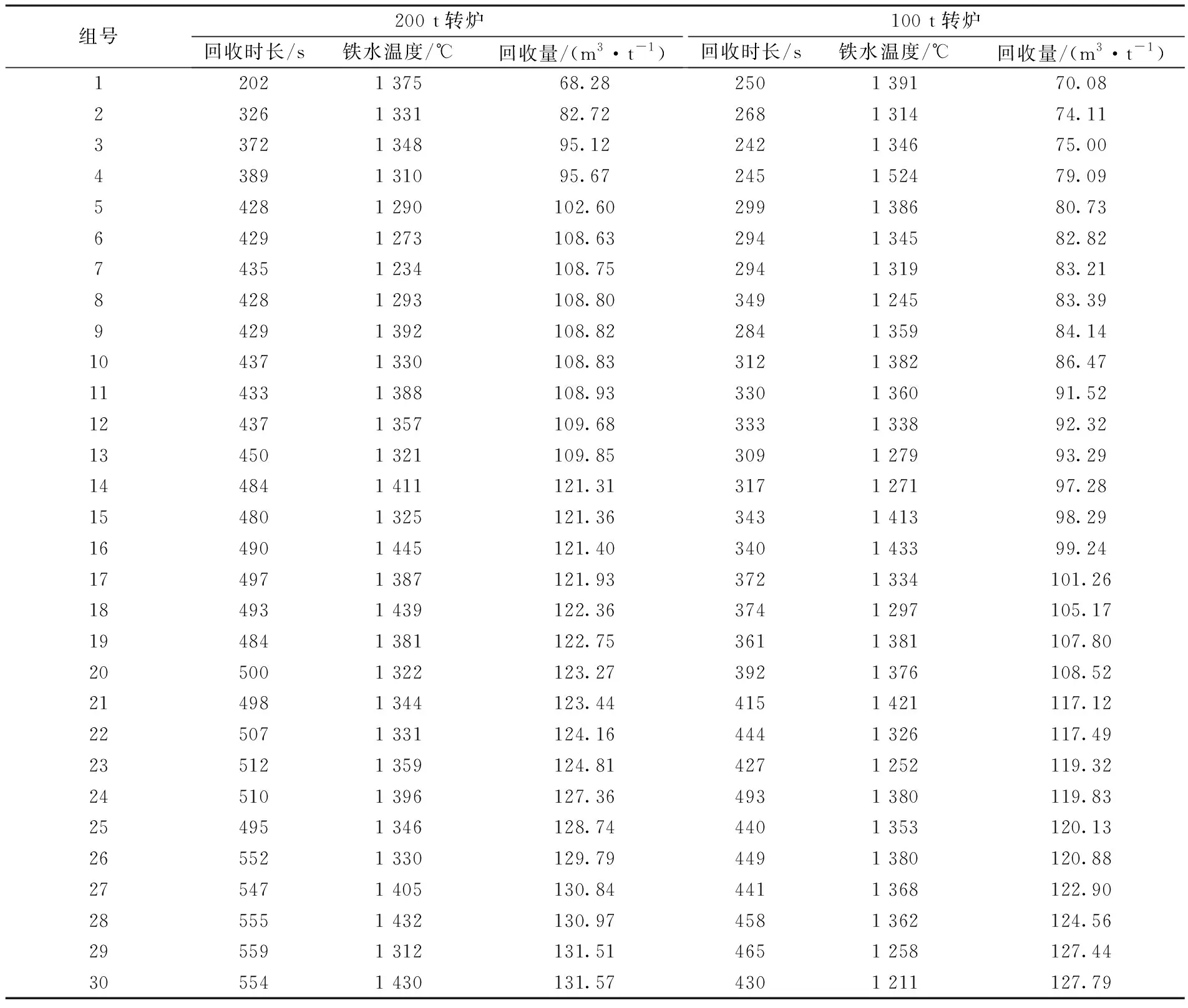

随机抽取了30组200 t转炉与100 t转炉不同回收时长煤气回收量数据如表1。大约回收时长每增加1 min,吨钢即可多回收煤气约10 m3,以100 t转炉计算可多回收1 000 m3煤气,以200 t转炉计算可多回收3 000 m3煤气,由此可见回收时长对转炉煤气回收量影响极大。

表1 不同回收时长对应的煤气回收量

2.4 阀门动作时间

以激光式气体成分分析系统检测结果判定煤气的回收和放散,当检测结果满足煤气回收条件时,放散杯阀关闭、回收杯阀打开;当检测结果满足煤气放散条件时,放散杯阀打开、回收杯阀关闭。切换的时间越快越好,因为在切换的过程中两个阀门都是处于打开的状态,时间过长则会造成合格煤气被大量放散流失,所以需要尽可能地减少阀门的动作时间。

2.5 炉口空气吸入量

理论上活动烟罩与炉口零距离为理想状态,可完全隔绝外部空气,不需要考虑炉口压差问题。然而现实情况是由于种种原因可能造成活动烟罩未投入使用,煤气回收量大幅度降低,所以一定要保证活动烟罩的投入率达到100%。下一步就是通过优化吹炼工艺,制定合理的打渣工作制度,确保炉口无过度积渣,以便将烟罩尽可能地降到最低,然后通过炉口微差压的控制,确保煤气回收的纯度与回收量。

风机转速过高,抽气量过大,会导致炉口微差压为负,大量空气进入烟道,与烟道的CO二次燃烧生成CO2,CO含量从65%急速降低至30%,这对于煤气回收是极其不利的。

控制炉口微差压为正压,防止吸入过多的空气形成二次燃烧,但是同时也不能将正压控制的过高,造成烟尘外逸,同样在炉口形成二次燃烧,影响设备使用寿命。对于二次除尘,有可能将未燃烧充分的CO抽走,对后期的工艺处理造成安全隐患。

3 实践应用

鉴于以上各种因素,公司对热轧事业部转炉与长材事业部转炉的整个回收系统进行了系统性的分析与调整。

3.1 提高降罩率

由于活动烟罩拉杆处积渣过多,热轧事业部转炉活动烟罩升降不灵活,不能100%投入使用。对积渣进行清理,然后对上方氧枪口平台进行封堵,确保下方无积渣,活动烟罩100%投入使用。

由于活动烟罩液压系统存在问题,长材事业部转炉活动烟罩不能保持在设定位置,无法投入使用。首先对液压锁位置进行调整,使活动烟罩升降并稳定到设定位置,活动烟罩100%投入使用;然后对活动烟罩的降罩高度进行调整,通过分析确定活动烟罩的降罩高度及下降空间,活动烟罩降罩后与炉口距离减小到100 mm,冶炼间隙及时清理炉口积渣,确保烟罩下降位置。

3.2 调整风机转速

长材事业部转炉风机在各吹炼阶段设定转速分别为预热/兑铁850 rad/min、吹氧/补吹1 080 rad/min、投料1 120 rad/min、回收1 580 rad/min。由于回收时微差压为-80~-100 Pa,CO含量明显降低,所以将回收转速由1 580 rad/min下调到1 300 rad/min。经过实际验证在此转速下,确保了炉口微正压稳定在0~30 Pa。因为没有负压,CO没有二次燃烧,煤气浓度在吹炼中期未发生急剧下降,调整后冶炼过程中CO浓度基本维持在45%~50%,所以冶炼中期CO回收效率增加,提高了回收热值。

3.3 优化液压系统

在不影响杯阀动作的情况下,将放散杯阀与回收杯阀的动作时间进行了优化调整,各部动作时间均缩短大约2 s,具体优化情况见表2。

表2 各部动作时间 s

3.4 烟气分析仪与风机连锁

将烟道内的烟气分析仪检测结果与风机转速进行关联,当烟气检测结果达标后连锁对风机进行预提速,并与微差压进行自动化控制连锁,确保微差压稳定的0~30 Pa。通过以上措施,在煤气回收条件为CO>35%且O2<1%、放散条件为CO<25%或O2≥1%的情况下,100 t转炉煤气回收量从80 m3/t提高到120 m3/t,200 t转炉煤气回收量从90 m3/t提高到130 m3/t,热值由4 620 kJ/m3提高到5 460~5 880 kJ/m3。

4 结语

转炉煤气作为含有较高热值同时比焦炉煤气更加清洁的能源副产品,能够安全、高效的对转炉煤气进行回收利用,对节能降耗、绿色生产、可持续发展具有重要意义。学者们要不断地通过工艺控制与设备优化来提高能源的回收,而且回收过程不能单纯地追求回收量,还要注意提高CO的含量和煤气品质。