节能型茶叶加工流水线研究

2022-05-24陈加友江进福陈英勇郭光候

陈加友,江进福,陈英勇,郭光候

(1.黎明职业大学,福建 泉州 362000 2.福建佳友茶叶机械智能科技有限公司,福建 泉州 362411)

1 当前茶叶生产过程中存在的技术问题

在传统茶叶加工工艺中,烘焙、炒干、烘干等都属于高耗能的工序,能源一般都有生物质颗粒、燃煤、燃气、燃油、电等,传统的茶叶机械制造厂家为满足加工工艺盲目的加大热功耗设计,造成能源消耗过高、能源利用率低。特别是茶叶加工自动化流水线,厂家在设计之初往往只考虑满足鲜叶批次处理量,忽略了设备能源消耗与利用率,造成整套茶叶加工设备热功耗偏高,同时现有的传统茶叶烘焙机多采用电热风烘焙,也存在热能利用率低、耗能较高、温度常不均匀、烘焙质量差等突出问题。茶企能源费用负担加重,产茶成本增加,进而产品竞争力下降。目前,茶叶加工已经借助现代工业技术,实现了部分关键技术参数实时反馈、自动调节、过程智能自动控制,对推动茶叶加工的全面的技术优化升级提供坚实基础。但是,当前我国茶产业和其他产业的农业机械化存在着:基础薄弱、发展时间短、理论研究不足、节能意识差等问题,特别是部分关键零部件缺乏,由此仍存在以下4个方面的不足:

1.1 高能耗、能源综合利用率低

茶叶的加工过程中工序繁杂,各个工序生产工艺对温度的需求普遍存在差异,存在着能源利用时间和空间上无法做到连续进行,能源综合利用率低。目前,茶叶加工中的杀青、烘干、炒干等工序都属于高耗能过程,加工过程中多采用生物质颗粒燃料、煤、燃气或电能为能源供应生产过程所需的能量,余热回收综合利用的相关开发利用仍较少。

1.2 工艺制定及参数设定多数依靠经验,缺乏理论指导

国内茶叶加工装备制造业存在着理论及经验脱节的问题,如:茶叶加工从业人员实践经验丰富,但不懂茶叶机械设备的开发;茶叶机械制造企业对茶叶加工工艺不熟悉,为满足不同茶叶的生产需求,在茶叶设备的设计和开发普遍存在设计容量较大,不仅造成茶叶设备操作复杂、自动化和集成化低,还造成运行中能耗较高。

1.3 智能化程度不高

茶叶加工,简而言之就是在保证风味的基础上,采用高温的方法去除茶叶中的水分。目前,茶叶加工中的含水率等关键参数无法实现在线无损检测及过程准确控制。因此,高智能化的“一键制茶”仍是茶叶加工的技术难题。

1.4 节能和环保意识薄弱

在国外,特别是在比如日本等国内自然资源匮乏的国家,在传统的茶叶生产加工过程蒸青、炒干、烘干等高耗能工序中纷纷引入多热源补偿控制及余热回收利用技术减少能源消耗。由于茶叶产品的产品附加值较高,再加上我国的人力成本相比日韩和欧美国家相对较低,造成茶叶加工的从业人员节能和环境意识不强,随着农业机械领域更加健全的节能减排政策机制,重点行业的能源利用率和污染物排放水平基本达到国际先进水平,茶叶机械的节能降耗仍有较大潜力可以挖掘。

对于茶产业来说,特别是茶叶生产加工要从“机械化、自动化”向“智能化、节能化”纵深发展。研究表明:茶叶在干燥过程中平均需要11700~13600 KJ/Kg,烘干机的热效率约为57.6%,而热风炉与烘干机联合干燥效率仅为 13.18%。若是能提高干燥过程的能量利用率,每年可以节约的能源将是非常可观的。2021年我国提出2030年实现碳达峰,2060 年实现碳中和,二氧化碳的减排力度远大于欧美等发达国家。因此,提升茶叶机械及茶叶加工生产线的节能水平,不仅是补齐茶叶初加工短板的重要环节,也是助力碳达峰与碳中和的重要手段。本研究提供一种节能型茶叶加工流水线的设计,为茶叶加工节能技术方面提供参考。

2 节能型茶叶加工流水线的设计

2.1 多热源区域集中供热模式

传统茶叶加工工艺包括摊青(萎凋)、烘干、揉捻、发酵、烘干、炒干等工序及相应设备,加工过程流水线整体布局较长,批次鲜叶处理量较大的茶叶加工流水线甚至达到一百多米。生产加工过程中需要吸收热能的工序也较多,相应的热处理后的存在大量的热能浪费,但没有配套的热能回收和梯度利用。因此茶叶加工中,萎凋、杀青、炒干等工序的热源供应仍属于“一机一灶”的单机供热作业。

本节能型茶叶加工流水线的集中供热主热源采用电磁加热热风炉,其核心是采用电磁感应的加热原理,通过电磁感应变频电源将交流电改变为直流电,再把直流电变为高频交变电,高频交变电作用在翅片管内的线圈上,从而产生交变磁场,磁力线切割线圈内翅片管,从而产生涡流,通过涡流碰撞使翅片快速发热,风机吹风通过翅片管产生热风吹至各热风管道内,如图1所示。其优点有:(1)电磁加热技术在金属发热材料筒外表覆盖有绝缘隔热保温材料层,基本无热量散失,热能利用率高达90%以上;(2)温度参数自动控制,实时显示,相比传统用能方式的高强度劳动作业,可做到无人值守;(3)采用电磁感应加热技术,电线和炉体之间有绝缘体,靠磁场切割金属加热,无明火产生,不漏电;(4)相比传统燃烧用能方式,节能、低碳、减排的效果显著。

图1 节能型茶叶加工流水线电磁加热热风炉

为解决流水线整体布局较长,余热回收再利用及风压损耗大等难题,高耗能工序设备布置采用回字形、S型、并排等布局方式,将高耗能制茶工序设备尽可能紧挨在一起,管道布置最大限度减少弯管衔接,如遇到弯角,避免采用直角弯管衔接,最大限度减少热风在管道输送过程的风压损耗及热能损耗满足各制茶工序设备所需的温度及风量,同时也降低用电,达到低碳节能减排的效果。

2.2 余热回收、热能梯级

结合茶叶加工过程各工序对热源温度的需求不同,本研究采用能源梯级利用的相关理论,将杀青、烘干、炒干等耗能设备释放的高温、高湿蒸汽进行余热回收,并将余热传递至上游工序机组(如萎凋)作为辅热,减少萎凋机组热功耗,或将杀青余热传递至下游烘干、炒干工序机组,以供机体提前升温预热,降低干燥机组的整体能耗和提升能源综合利用效率,从而达到热能高效利用和节能减排,具体实施如图2所示。

图2 将杀青机排放的余热传递至其他制茶设备

2.3 热能高效分配机制研究

为同时满足各制茶设备的制茶工艺要求及达到低碳节能减排的效果,多热源供热模式下的各个工序需要做到的是系统合理运行,要在供热的初级阶段,先投入主热源,承担基本热负荷,随着机体达到预热效果可进行制茶工序,辅助热源再投入运行,承担接下来的制茶所需供热。电磁加热热风炉供热调节及时性较差、热损失较多,其投入和退出生产不灵活,存在一个热负荷过渡区,所以杀青、炒干段的热量提供主要依靠自带的燃气加热,保证茶叶加工工序供热的需求。由此,实现余热回收和能源梯级利用,从而实现降低运行费用和减小环境影响。

综上所述,热能高效分配原则应遵循,如图3所示:

图3 热源负荷分配的优先次序

(1)供热初期,以主热源的电磁加热热风炉为主;

(2)杀青、炒干阶段以燃气加热为主;

(3)烘干阶段,电磁热风炉优于余热回收利用。

2.4 节能型茶叶加工流水线控制系统

PID控制原理:被控制量的值由传感器或变送器来检测,这个值与给定值进行比较,得到偏差,模拟调节器依一定规律使操作变量变化,以使偏差趋于零,其输出通过执行器作用于过程。PID模糊控制系统原理如图4所示:

图4 PID模糊控制系统原理图

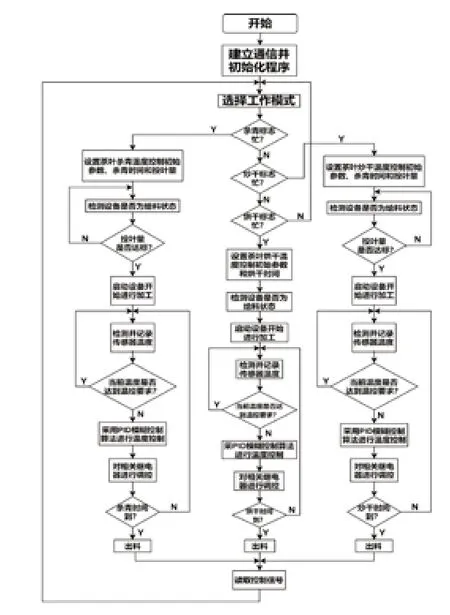

本节能型茶叶加工流水线采用模块化设计理念,对每个功能模块通过主程序的调用来实现控制效果,控制程序流程图,如图5所示。

图5 节能型茶叶加工流水线控制系统程序流程图

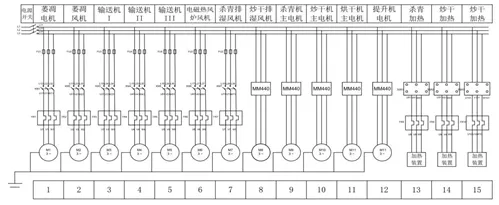

PLC取代了传统的继电器控制电路,实现顺序控制,逻辑控制,通过总线与PLC连接,从而通过变频器对茶叶生产过程中的各个开关进行有效控制,实现生产过程中的自动控制,如图6所示。

图6 节能型茶叶加工流水线电气控制图

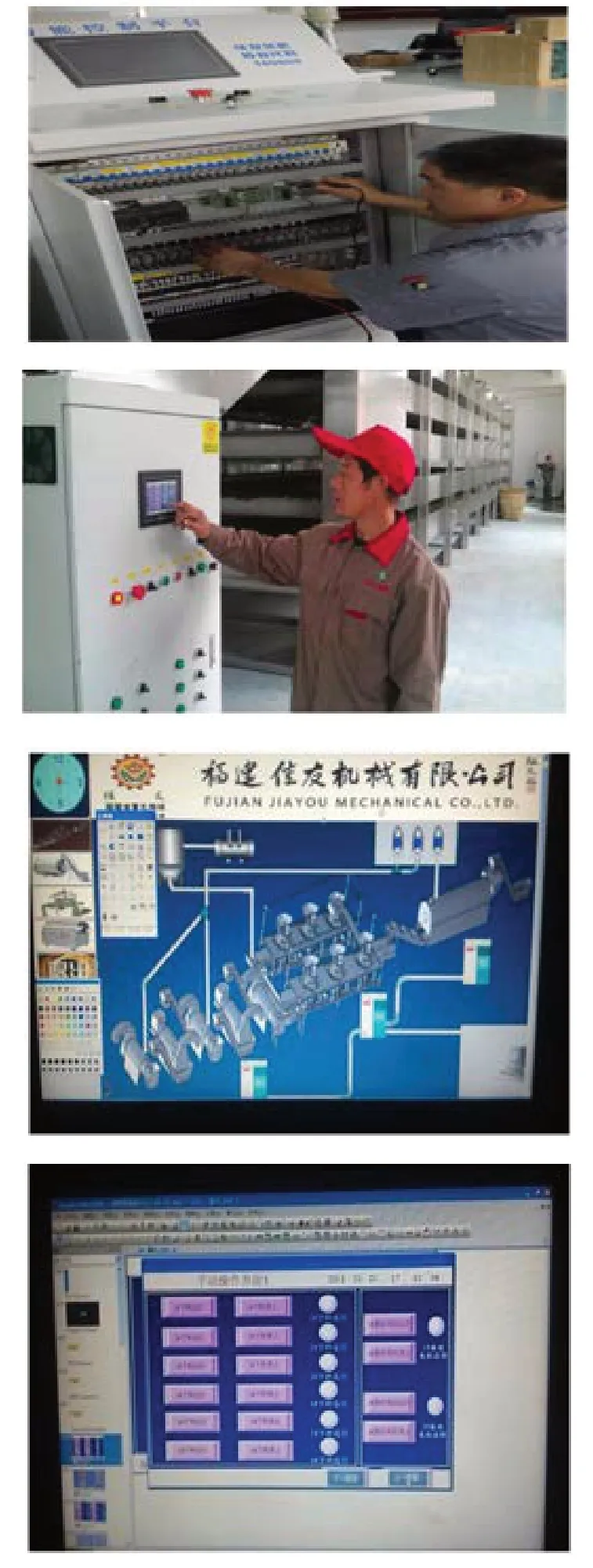

控制系统输入各项茶叶生产的控制参数,通过嵌入式与PLC通讯,如图7所示,人机界面友好,操作简便,用户可以通过界面掌握整套成型控制系统的各参数与操作方式,可根据茶叶老嫩的不同调整设置技术参数,参数设置完毕后,系统启动进入自动控制,在制茶过程中如发现参数需修改,可直接输入,不需要停止自动程序,系统也可根据不同批次茶叶进行分段计时。

图7 节能型茶叶加工流水线控制系统操作界面

3 节能型茶叶加工流水线效能分析

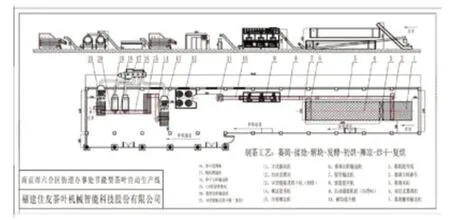

以福建佳友茶叶机械公司承建的南京市六合区街道办事处节能型茶叶加工流水线为例,于2019年09月开工,2021年06月安装完毕,总造价199.2万元。该节能型茶叶加工流水线对高耗能的烘干、炒干设备采用并排紧密布局,外墙隔离间安置电磁加热热风炉进行集中供热,当上一道初烘工序出料完毕且无进料时,热风炉关闭初烘段热风阀门。同理,当炒干工序加工完毕时,热风炉关闭炒干段热风阀门,进一步提高燃烧效率,减少用电用能,达到低碳节能减排的效果。

图8 南京市六合区街道办事处节能型茶叶加工流水线布置图

根据生产工艺,茶叶加工生产主要有两种形式,如图9所示。该研究的节能方案为:

图9 南京市六合区街道办事处节能型茶叶加工流水线

(1)利用杀青机的排烟温度预热空气,并将预热后的空气引入复烘/炒干;

(2)复烘/炒干后的湿热空气直接引入初烘机。

考虑茶叶加工的工艺流程如图10所示,本节能型茶叶加工流水线思路:

图10 节能型茶叶加工流水线工艺流程图

(1)采用燃烧石油液化气的杀青机,每小时可产生约27m3温度为270℃的烟气,这部分的烟气余热可回收,并用于加热进入复烘/炒干工序的空气;

(2)由于复烘/炒干后的排湿风含湿量低,可将复烘/炒干后的热湿风直接引入初烘机。

以每小时加工100kg茶叶为例,杀青过程需要消耗5kg液化天然气。根据实验测量,排烟温度约270℃。基于燃烧学相关理论,5kg液化天然气燃烧后产生的烟气量约为27m。根据上述余热回收方案,需要利用流量27m/h,270℃的排烟将25℃的空气加热到90℃,以满足复烘工艺所需要的热风。考虑烟气余热利用的热损失,考虑到需较长距离通风,取热利用率70%。

查表可得烟气的物性参数:比热容为1.097kJ/(kg·K),密度为0.748kg/m,空气的比热容为1.005kJ/(kg·K),密度为1.09kg/m。根据生产工艺要求,设计余热利用后的排烟温度为180℃。由此,根据能量守恒定律,计算可得加热后的空气流量为:

初烘和复烘均采用32型链板式烘干机,采用电磁感应加热,配备3台功率550W的风机。为了对比改进后的节能效果,实验测量改进前初烘机的电磁感应加热为95KW,循环风量2000m/h;复烘机电磁感应加热为80KW,循环风量2500m/h。

初烘和复烘过程加热空气所需的能量为:

由此,计算可得电磁感应加热的电热转换效率约61%。改进后,将复烘机的热排风引入初烘机,为满足工艺要求同时考虑热量损失,热排风升温所需的能量为:

改进后的初烘机所需的功率为:

改进后系统经实验测试,初烘机的电磁感应加热为40 KW,循环风量为 ;复烘机电磁感应加热为80 KW,循环风量为。

因此,在相同的设备操作时间下,改进前后的生产线各设备能耗对比,如表1所示,可以看出,系统能耗降低约:

表1 改进前后流水线各设备的能耗

4 结论

本文研究提出多热源区域集中供热模式,采用“余热回收、热能梯级利用”技术,建立热能高效分配机制,研发节能型茶叶加工流水线,提高茶叶加工流水线的供热效率、降低茶企能源消耗及费用、降低人工劳动强度、达到节能低碳减排的效果。