上吸风碾米机环形风道内颗粒运动特性

2022-05-23王立宗余南辉范吉军张艺凡刘泽军张永林

王立宗,余南辉,范吉军,张艺凡,刘泽军,张永林

(1.武汉轻工大学 机械工程学院,武汉 4300232;2.武汉轻工大学 电气与电子工程学院,武汉 4300232)

0 引言

碾米机通过碾白辊高速旋转产生的作用去除糙米糠层获得完整白米[1-3]。传统卧式碾米机依靠底部的吸风机向下抽气对米糠碎米混合物进行收集[4-5]。由于米糠与碎米具有不同用途,米厂通常使用糠粞分离器对收集的混合物进行分离[6-7]。但该解决方案前期成本大、能耗高[8-9],且碾米机下部吸风机风量过大会造成大米沉积于碾白室底部,导致大米碾白不均[10]。为此,国内企业提出了抽风机置于顶部的上吸风式碾米机,以实现对米糠与碎米的高效分离收集,并修正米粒堆积于碾白室底部的缺陷[11-12]。此外,生产中发现冷米抛光效果明显优于热米抛光,碾米过程中摩擦生热所形成的温升对大米的光亮度、碎米率等指标均不利[13]。而上吸风碾米机风道为上部吸气下部进气方式,形成的“过堂风”能高效带走碾米产生的热量。综上所述,上吸风式碾米机具有许多独特的优点,但相关的研究报道很少。

计算流体动力学-离散单元耦合方法(CFDDEM)广泛应用于气-固两相流动的研究[14-15]。张开兴等[16]利用CFD-DEM技术分析了一种滚筒式茶叶热风复干机内的流场与颗粒运动特征。史嵩等[17]利用CFD-DEM技术对驱导辅助充种气吸式排种器排种质量进行优化设计,确定了最优工作参数并进行试验验证。

此外,粒子图像测速(PIV)已被应用于记录两相流中颗粒运动和流场特征[18-21]。WILLIAM等[22]开发了一种粒子图像测速软件(PIVlab)。SARNO等[23]使用PIVlab对转筒和溜槽上干颗粒的运动进行研究。目前还未见计算流体动力学-离散单元耦合方法和粒子图像测速方法广泛用于研究米糠碎米颗粒分离。

本文对卧式碾米机的集糠系统进行改进,设计一种具有环形分离风道的碾米机。基于CFDDEM技术分析新型上吸风碾米机风道内颗粒的运动特征。搭建试验样机,利用PIVlab观测米糠碎米的运动。设计的新型碾米机实现了米糠碎米的直接分离回收,有助于碾米工艺的发展。

1 结构与工作原理

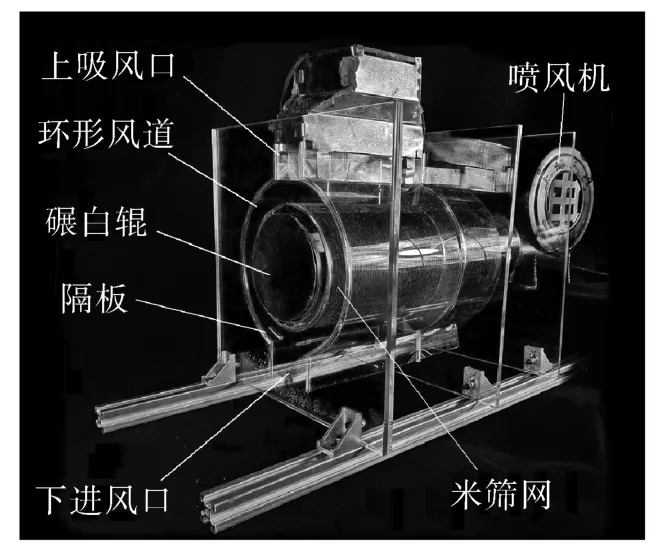

图1显示新型碾米机的主要结构。碾米系统主要包括螺旋输送器、喷风管、碾白辊、拔料辊、米筛网和空心轴;糠粞分离收集系统主要包括上吸风口、均流板、下进风口、隔板、桶形外壳以及与米筛网共同形成的环形风道。喷风管连通空心轴与喷风孔,喷风机向空心轴喷出的气流经喷风管流入碾白室内,促使米糠和碎米排入环形风道。吸风机被置于上吸风口处,使环形风道中产生上升气流,合理设置风机风速,使风道内上升气流速度介于米糠与碎米悬浮速度之间,而均流板使上升气流流速均匀分布。米筛网与桶形外壳形成等截面环形风道,有利于风道内流速均匀、颗粒稳定分离。环形风道下部连通下进风口。在风道内上升气流作用下,米糠从上吸风口排出,碎米落至下进风口。下进风口处设置隔板,阻挡米糠掉落的同时促使上升气流形成环形绕流。

图1 上吸风环形风道碾米机结构Fig.1 Structure of top-suction rice mill with annular duct

2 数值分析与试验

2.1 数值模型

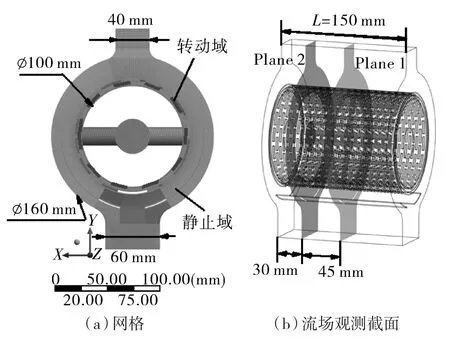

图2为碾米机离散元简化模型。模型轴向长度L为150 mm,环形风道直径160 mm,碾白辊直径100 mm,上吸风口宽度为40 mm,下进风口宽度为60 mm。上吸风口风速u0是影响米糠碎米分离的重要参数,设为6 m/s,喷风机气流速度ui约为10 m/s。外界环境气流通过下进风口进入碾米机内部,设下进风口处气压为0 Pa。初始时大米、碎米和米糠的混合物位于碾白室内。

图2 离散元模型Fig.2 Discrete element model

仅对一对喷风管附近区域进行分析,见图2(a)。在FLUENT中利用滑移网格模型(SMM)模拟碾白辊旋转所产生的影响,设置碾白辊内区域为旋转域(转速800 rad/min),其余区域为静止域。对于固相,采用Hertz-Mindlin(no slip)模型,气相采用标准模型。由于重点讨论环形风道内颗粒运动,且风道内颗粒体积分数小于10%,故用Lagrangian模型作为耦合模型。后续对截面Plane 1、Plane 2上流场特征进行研究如图2(b)所示。

2.2 颗粒模型

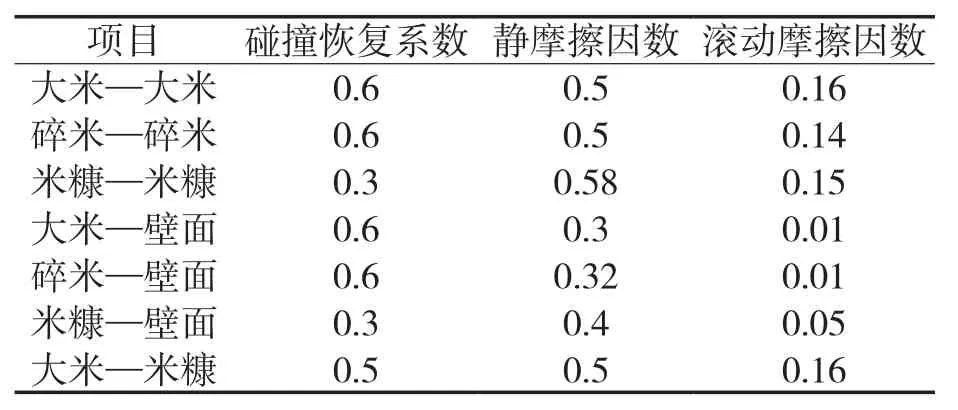

采用球体颗粒对米糠与碎米进行模拟,雪茄形多球模型模拟大米。米糠等效球直径为0.1~0.5 mm,仿真直径取平均值,为0.25 mm。碎米等效球直径范围为0.8~1.5 mm,平均为1.2 mm。米糠密度采用压实密度,碎米密度与大米密度相等。颗粒仿真参数采用文献[24]的方法进行试验标定,见表1和表2。

表1 材料参数Tab.1 Material parameters

表2 颗粒接触参数Tab.2 Particle contact parameters

依据颗粒悬浮速度,评价颗粒模型的正确性。将颗粒置于垂直管道内,上升气流流经管道,在不同流速下,观测颗粒运动趋势,得出悬浮速度范围。

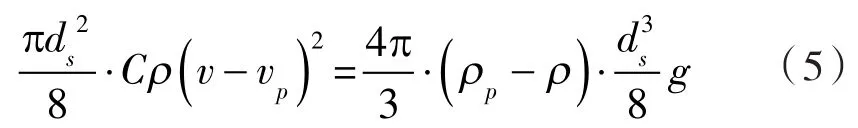

颗粒悬浮时受力平衡方程:

式中 Fb——颗粒所受浮力,N;

Fd——颗粒所受曳力,N;

G ——颗粒的重力,N。

而颗粒所受曳力:

式中 ds——颗粒等体积球直径,m;

C ——颗粒阻力系数;

ρ ——空气密度,kg/m3;

vp——颗粒速度矢量,m/s;

v ——气流速度矢量,m/s。

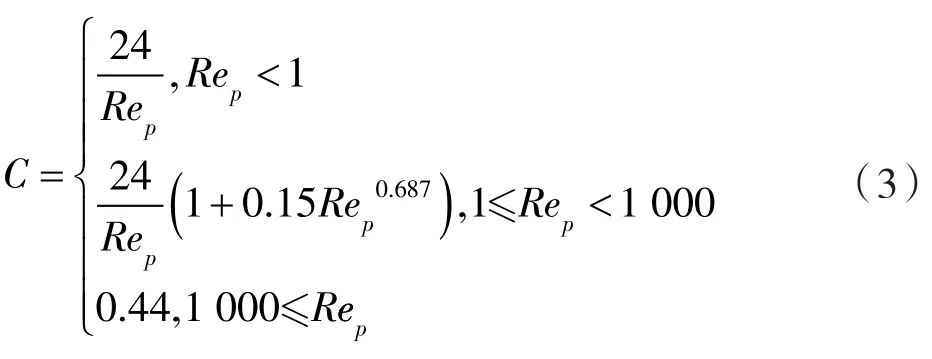

其中阻力系数为颗粒雷诺数Rep的分段函数:

颗粒雷诺数计算公式:

依据式(1)与(2)可得:

式中 g ——重力加速度,m/s。

由于颗粒悬浮,所以vp=0。依据式(5)得颗粒悬浮速度v0计算公式:

理论计算、计算机仿真和试验得到的颗粒悬浮速度数据如表3所示。数据稳定性好,可认为颗粒建模准确。

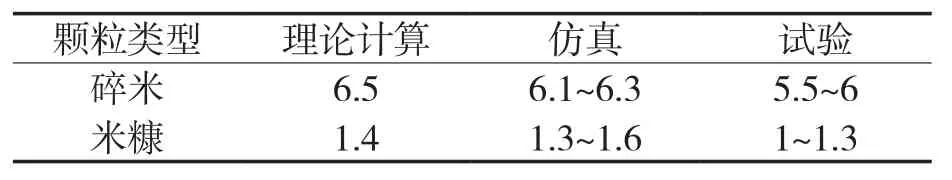

表3 悬浮速度对比Tab.3 Comparison of suspension velocity (单位:m/s)

2.3 试验装置与试验过程

图3为试验样机,上吸风风机与喷风机的额定风量分别为2.8 m3/min和1.6 m3/min,使用调速器调节风扇转速,使风机风速与仿真设置条件一致。将碎米染成深蓝色,将米糠、碎米和大米混合物放入碾白室后,碾米机开始工作。利用PIVlab软件对高速摄影机拍摄的视频进行分析。

图3 试验样机Fig.3 Experimental prototype

3 试验结果

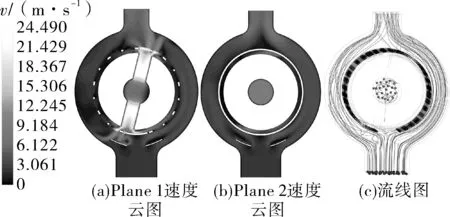

3.1 流场

图4和图5显示了喷风口转动至不同位置时的流场。结果表明,当喷风管位于水平位置时,环形风道内平均流速为4.52 m/s,Y方向气流分速度为2.56 m/s(图4);当喷风管位于垂直位置时,风道内平均风速为4.50 m/s,Y方向气流分速度为2.49 m/s(图5)。平均速度均介于米糠和碎米的悬浮速度之间,喷风管位置的变化对风道内流场影响很小。图4(c)与图5(c)显示气流沿风道向上流动。当喷风管处于垂直时,喷风口离下进风口较近,而隔板阻挡了喷风口向下喷出的高速气流,可有效防止米糠随高速气流落入下进风口。此外,隔板促使上升气流形成沿环形风道的绕流。对比图4与图5中Plane 1截面和Plane 2截面的速度云图可知,喷风管内高速气流仅对环形风道内局部流场产生较大影响,其余区域气流流向一致、流速分布均匀。

图4 喷风管水平时流场特征Fig.4 Flow field characteristics when blowpipe is horizontal

图5 喷风管垂直时流场特征Fig.5 Flow field characteristics when blowpipe is vertical

3.2 颗粒运动特性

对环形风道内颗粒的分离运动进行观测分析。图6(a)显示环形风道内颗粒仿真结果,由于环形风道内平均流速大于米糠悬浮速度,米糠整体以圆弧轨迹作向上的加速运动,并从上吸风口排出。图6(b)为试验中获得的米糠速度矢量图,米糠整体运动方向向上,从上吸风口排出,下进风口附近仅存少量米糠。将仿真所得的米糠运动与试验中利用PIVlab测得的米糠速度矢量进行对比,可以看到运动趋势基本一致,米糠整体沿环形风道向上移动,仅极少米糠从下进风口排出或堆积于隔板上。

图6 米糠运动特征Fig.6 Motion characteristics of rice bran

图7显示下进风口附近颗粒的运动特征。图7(a)为试验图像,方框区域内采用白纸作为拍摄背景,以便于观测碎米;其中,碎米主要从底部的下进风口被排出,隔板附近的米糠(点划线圈内)先下落后上升,最后进入环形风道,仅极少量米糠从下进风口排出。图7(b)显示仿真结果,黑线和白线分别为碎米与米糠的运动轨迹,米糠仅在隔板上方运动,碎米整体从下进风口处落出。通过对比研究可知,试验与仿真结果基本一致。

图7 下进风口处颗粒的运动特征Fig.7 Particle motion characteristics at lower air inlet

3.3 颗粒速度分布

米糠和碎米的垂直分速度(Y方向)一定程度上体现了米糠与碎米相互分离的效率。图8显示试验和仿真得到的米糠垂直分速度的对比。试验中发现米糠颗粒的垂直速度分量的分布主要与Y轴方向距离有关,最大上升速度均位于Y轴20~30 mm的位置(高于环形风道中部约1/2桶形外壳半径的距离),约为1.5 m/s,仿真结果与试验结果较为一致。

图8 米糠的上升速度Fig.8 Rice bran rising velocity

图9显示下进风口处碎米下落速度的分布。由于垂直气流速度分量低于碎米悬浮速度,碎米加速向下运动。试验中碎米最大下落速度为-1.1 m/s,仿真中为 -0.95 m/s,基本一致。

图9 碎米下落速度Fig.9 Rice bran falling velocity

4 结语

从CFD-DEM耦合仿真与试验比较得出:

(1)试验测得米糠悬浮速度为1~1.3 m/s,碎米速度为5.5~6 m/s,与仿真结果相近。

(2)环形风道内气流流速分布均匀,整体向上流动。Y方向气流平均分速度为2.5 m/s,整体平均流速为4.5 m/s。碾白辊的转动对流场影响较小。

(3)米糠以弧形轨迹向上加速运动并从上吸风口排出。米糠在环形风道内Y方向速度先上升后下降,最大上升速度为1.4~1.5 m/s。碎米的最大下落速度仿真值为-0.95 m/s,试验值为-1.1 m/s,碎米从下进风口排出。

综上所述,仿真模型可以准确预测试验中颗粒运动特征,新型碾米机能实现米糠碎米分离,为工程化应用提供设计思路。