液体食品连续流动微波杀菌研究进展

2022-05-23张立欣郑兆启王瑞芳李占勇

张立欣 ,徐 庆 ,2,3,郑兆启 ,2,王瑞芳 ,2,李占勇 ,2

(1.天津科技大学 天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222;2.天津科技大学 天津市低碳绿色过程装备国际联合研究中心,天津 300222;3.广东智能灌装科技有限公司,广东佛山 528000)

0 引言

为向人们提供更加丰富健康的食品,液体食品的包装技术得到快速的发展,其中杀菌是包装中关键的技术。由于热杀菌的效果显著,目前巴氏杀菌和高温瞬时杀菌(HTST)仍是工业生产中常用的杀菌方法。但加热过程对食品的营养成分、风味等有潜在的影响。无菌加工技术成为现代食品加工的关键技术之一。现代液体食品的无菌加工多采用换热器进行热杀菌,热量通过加热管壁传递到流体,使得液体食品的加热具有非均匀性,且加热效率有限制。微波加热通过在整个物体内产生热量,即提供体积加热[1],在加热装置内无热表面存在,可以消除传统换热器的缺点,特别适合于热敏感产品。微波加热强度高(10 ℃/s),对许多材料的加热时长约是常规加热的1/4[2]。同时微波对菌落的杀灭作用以及微波杀菌后对产品贮藏期品质的影响均已得到证实[3]。连续流动微波加热作为一种新兴的液体食品杀菌技术[4],可生产优质的保鲜产品,对于现代饮料高速罐装作技术支撑,有可能取代传统的液体食品加热工艺。本文综述提高液体食品连续流动微波杀菌效率的方法、装置及杀菌系统,并指出其发展趋势。

1 提高液体食品连续流动微波杀菌效率的方法与装置

由于微波加热的固有特性,在被加热物中出现“冷点”和“热点”[5],加热不足的食品会增加微生物风险,过度加热又可能会造成严重的营养损失,降低感官价值,所以提高微波加热均匀性是满足微生物灭活要求的关键。微波加热的均匀性受腔体形状,物料位置,流体内电磁场分布的均匀性、穿透深度,流体的介电特性、粘度、流速和初温等因素的影响[6]。为获得更好的连续流动液体食品的微波杀菌效果,学者们分别从合理设计微波腔和物料管、促进流体物料的混合以及组合其他加热方法等方面研究。

1.1 合理设计微波腔和物料管

微波腔的结构主要有矩形腔、圆柱腔和椭圆腔。矩形腔有单模腔和多模腔,圆柱腔和椭圆腔一般为单模腔。在多模腔中,通过结构设计使得模式越多,均匀性越好;在单模腔中,通过设计腔体结构使得微波能聚集在某一区域,提高区域加热均匀性和加热效率。虽然连续流动的流体物料的位置随时间的变化而变化,但流过微波加热腔不同位置其加热均匀性也不相同。通过调节物料管在微波腔内的位置可以获得更好的加热效果[7]。物料管尺寸主要取决于穿透深度,尺寸过大会导致微波无法穿透物料而加剧加热的不均匀性。

DROZD等[8]设计了连续流微波加热腔,腔体由锥形腔和椭圆腔组合而成,将电磁能量集中于物料管,如图1所示。该设计使物料位置的电场在保证功率密度的前提下均匀地分布在一个面上,从而提高加热的均匀性和效率。

图1 连续流微波加热Fig.1 Continuous flow microwave heating

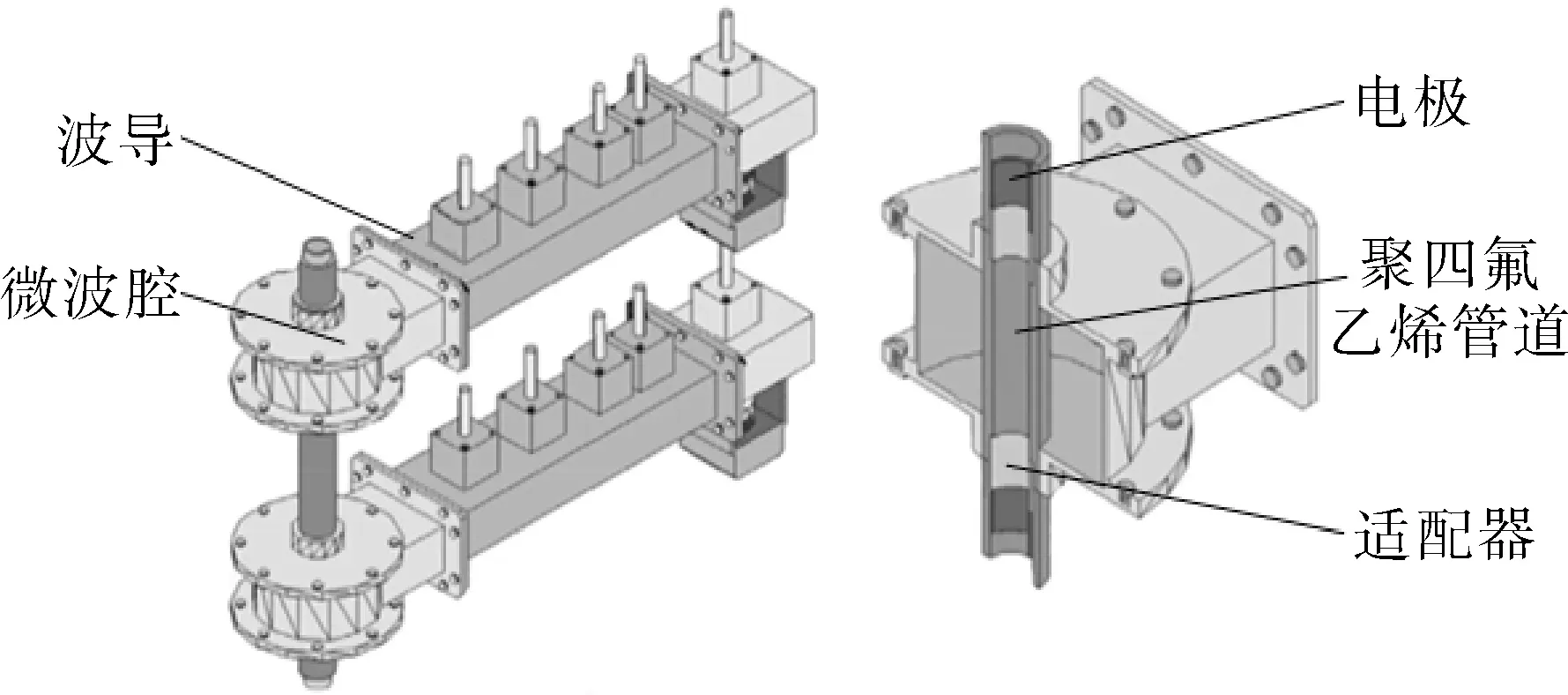

DROZD等[9]设计的微波腔由4个圆柱形微波谐振腔串联组成,如图2所示。其中每一个圆柱形谐振腔都由特定的波导提供能量,波导的形状为锥形,馈口面积较小,相比于使用一个大馈口波导提供能量,可以减小能量的反射,提高加热强度和均匀性。

图2 微波加热装置示意图Fig.2 Schematic diagram of microwave heating device

TRACY等[10]设计的连续流体的微波加热腔,微波能量通过2个波导馈入微波腔内,流体从腔体中间自下而上流过。微波能量首先经过一个五阶扭转原件改变微波能量的方向,双向耦合器检测微波正反两方向的功率流,方便五螺钉调谐器调谐;后经过T型耦合器将微波能量匹配到微波腔,其中T型耦合器2个输出臂180°反向,便于圆柱形微波腔产生高阶谐振模式,进而提高加热均匀性。

1.2 促进流体物料的混合

连续流微波加热中物料管内的电磁场分布不均匀,良好的物料混合可以提高物料间的热传导,并通过不断改变物料在电磁场中的位置,即使在不均匀的电磁场中,也可提高物料对微波能吸收的均匀性。促进流体物料混合的方法主要有采用循环流和设置静态混合器。循环流微波加热系统是一个闭环系统,系统内部设置有物料暂存罐,暂存罐内的物料经过微波处理后与未被处理的物料混合再次进行处理,直到暂存罐内的流体均达到目标温度为止,该方法可以提高微波加热的均匀性,从而提高微波杀菌效率。

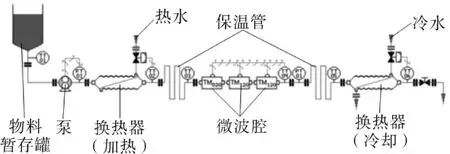

KUMAR等[11]设计了图3所示的循环式连续流微波杀菌系统。在915 MHz的频率下对豌豆泥和胡萝卜泥进行微波处理。物料被容积泵泵入一个直径为38 mm的聚四氟乙烯管道中,物料流量为0.9 L/min,产品的平均处理时间为21.1 s。微波功率为3 kW,豌豆泥和胡萝卜泥达到灭菌温度130 ℃时,出口截面温差分别为5,3.6 ℃。随着出口温度的增加,出口截面中心和壁面的温差不断减小。随后KUMAR等根据该系统设计了一个用于工业生产的60 kW、915 MHz微波加热系统。该系统由2个圆柱形微波加热腔串联组成,内径为38 mm的聚四氟乙烯管放置于加热腔中间位置,每个微波腔内的物料管长度为45 mm,流体离开每个微波腔后进入静态混合器进行混合。结果显示:在第二静态混合器出口处豌豆泥的平均温差为5.2 ℃,胡萝卜泥为2.3 ℃。

SABLIOV等[12]使用循环式连续流微波杀菌系统在915 MHz的频率下对当地2种花生饮料进行微波处理。产品在5 kW的连续微波中分别以1,2 L/min流速加热,处理400 s后产品达到所需的杀菌温度130 ℃,且可以保证出口物料温度的均匀性和杀菌效率。

CORONEL等[13]使用循环式连续流微波杀菌系统在915 MHz的频率下对脱脂牛奶进行微波处理。研究发现在2.0,3.0 L/min流速下,出口处最高温度和最低温度的差异分别为3.7 ℃和3.0 ℃。

图3 循环式连续流微波杀菌系统示意图Fig.3 Schematic diagram of the circulating continuous flow microwave sterilization system

1.3 组合其他加热方式

对于一些特殊的连续流动物料(如固液混合物料),一般为介电特性不同的混合物,其加热均匀性更加难以保证。单纯的改变腔体形状、流动形式和物料位置不能满足均匀性的要求,需要将微波加热与其他的加热方式相结合来提高加热的均匀性。

LEE等[14]针对固液混合物料(如汤类),设计了微波与欧姆组合加热装置,如图4所示。加热装置由2个单模圆柱形微波腔组成,物料管从2个微波腔中心穿过,电极放置在微波腔两端的物料管壁上。以胡萝卜块和不同浓度的氯化钠溶液作为模型食品试验。结果表明:颗粒大小和盐浓度影响加热中溶液和颗粒之间的温度。盐浓度越大,溶液吸收微波的能力越强,溶液升温速度越快。通过单独微波和欧姆加热获得的固体颗粒和溶液之间的最大温差分别为(7.1±1.7)℃和(11.9±2.9)℃,而组合加热温度差小于3.08 ℃。

图4 连续流微波-欧姆组合加热装置示意图Fig.4 Schematic diagram of microwave-ohmic combined heating for continuous flow

2 液体食品连续流动微波杀菌系统

液体食品连续流动微波杀菌系统主要包括微波加热段、保持段及冷凝段,有的系统为了节约能量,在微波加热前设置预热段[15]。微波杀菌系统的核心部分为微波加热部分,在该阶段要充分考虑微波加热的均匀性。圆柱或椭圆微波腔由于受单模腔尺寸的限制,处理量较小。更常见的微波杀菌系统为物料在多模微波腔内,流经盘管或螺旋管被加热,可以更好地保证加热的均匀性,同时满足工业生产需求。

RAAHOLT等[16]设计了处理固液混合食品的连续流微波杀菌系统,如图5所示。物料模型由黏性淀粉浆料和胡萝卜块组成。微波加热部分由1个TM020腔和2个TM120腔组成,TM020腔用于加热管道中心物料,TM120腔用于加热靠近管道壁面的物料,该设计可以减小颗粒与流体之间的温差,提高加热的均匀性和杀菌效率。

图5 微波辅助高温短时杀菌系统示意图Fig.5 Schematic diagram of the microwave-assisted HTST system

GENTRY等[17]设计的连续流动微波杀菌系统如图6所示。微波频率为2 450 MHz,微波功率在0~2.5 kW之间连续可调,物料管由9个螺旋管串联而成。物料经过微波处理后进入保持段。利用该系统对苹果汁中大肠杆菌的灭活情况进行研究,发现可以在保证苹果汁口感的前提下使菌落数减少5-log10。

图6 连续流微波杀菌系统Fig.6 Continuous flow microwave sterilization system

CHARM等[18]设计了一种连续式流体微波杀菌系统。物料管采用螺旋管形式。在待杀菌物料中添加介电添加剂(NaCl)提高介电性能,物料以50 ℃/s的加热速度在3 s内加热至160 ℃,保温0.1 s后冷却。系统中设置背压阀防止流体汽化。冷却后流体通过一个三通阀,若没有达到相应的灭菌要求,从一端口排出,反之则进入分离器中将介电添加剂从物料中分离。以噬菌体进行试验,发现物料被加热至93 ℃时,噬菌体被完全灭活,可以保证杀菌的均匀性。

NIKDEL等[19]设计了一种串联式连续流微波杀菌系统。6个微波腔串联,流体管道在微波腔内以盘管的形式穿过。为降低能耗,用微波杀菌后的90~95 ℃流体给未处理的物料进行加热。物料处理后果胶甲基酯酶被完全灭活,残留菌落数减少到200 CFU/mL,且无明显风味变化。

TAJCHAKAVIT 等[20]设 计 的 连续 流 微 波杀菌系统。微波频率为2 450 MHz,微波功率为700 W,位于腔体中心的螺旋物料管直径9.6 mm,长3.51 m。物料由变速计量泵泵入管道中。在微波腔的入口和出口处设置热电偶实时测量流体温度。通过对比该装置和常规杀菌装置中接种菌落的杀灭情况,发现微波杀菌更快且破坏率更高。

KUDRA等[21]设计的连续流微波杀菌系统以一个微波功率为700 W,微波频率为2 450 MHz的微波炉作为腔体,腔体内部放置一个容量为165 mL的聚乙烯管(外径12.5 mm,内径10 mm,长2.1 m)。研究牛奶中脂肪、蛋白质和乳糖成分对加热效果的影响。结果显示:牛奶比水加热得更快,其中蛋白质是加热的主要原因,而脂肪和乳糖的影响可以忽略不计。

LIN等[22]设计的连续流微波杀菌系统由2台输出功率为1 kW、频率为2 450 MHz的微波腔串联组成。2个内径为7.9 mm的螺旋管由耐热玻璃制成,位于2个微波炉腔的中心。物料经微波加热后进入保持段,停留后离开微波系统。利用该系统对牛奶中磷酸酶的失活情况进行研究,并与常规加热进行对比。结果显示:连续流微波加热比传统分批加热磷酸酶灭活效率高,失活速度比常规加热快1个数量级。

SIGUEMOTO等[23]使用连续流微波杀菌系统对果汁中酶失活进行研究。经过混合后的物料经泵进入加热器进行预热,随后进入微波腔进行微波加热,微波频率2 450 MHz,微波功率6 kW,微波腔为单模腔,通过调谐,微波聚焦在中心陶瓷管,陶瓷管内径6.7 mm,长度460 mm。被加热的果汁进入绝热保持管后经冷却从系统中排出。试验结果显示:微波处理相比于传统热力杀菌,多酚氧化酶和过氧化酶残留活性基本相同,而微波处理对果胶甲基酯酶的杀灭作用较弱,相比于传统热处理方式残留活性要高。SIGUEMOTO等[24]又运用该系统对比了常规巴氏杀菌和微波巴氏杀菌对苹果汁风味和营养品质的影响,结果显示:经过微波巴氏杀菌的苹果汁比经过相同保温时间的常规巴氏杀菌的苹果汁更好地保留了挥发性成分,微波加热减小了风味变化。

BURGENER等[25]设计的连续式流体微波杀菌系统,考虑了热量的回收利用。首先物料经过第一换热器,通过已经加热后的物料给未加热的物料预热,经过初步预热的物料随后进入第二换热器用热蒸汽进行第二步加热,当被预热的流体温度与杀菌温度相差10 ℃时,进行微波加热。该设计在达到杀菌要求的前提下减少了能耗。对橙汁进行杀菌试验,细菌总量减少了102CFU。

杨智[26]设计了一种连续流微波杀菌系统。物料由入口进入,首先经过热流体进行预热,后进入微波腔中进行微波杀菌。微波源放置于微波腔上方,在物料进入微波腔时,经分液管分别流入2个杀菌盘管,杀菌盘管延长了料液微波杀菌的流动路径,使杀菌更加充分。经过微波杀菌后,物料汇聚于出口管道,并经过冷流体对物料进行冷却,随后离开杀菌装置。

高晓臣[27]设计了一种牛奶连续流微波杀菌系统。微波频率为2 450 MHz,系统中包括5个高压电源,其中每个电源控制3个磁控管,每个磁控管的功率为700 W。通过控制磁控管的工作数量来控制微波输入功率。物料管材料为聚四氟乙烯。研究表明,S型物料管有利于微波对牛奶的均匀加热。

3 液体食品连续流动微波杀菌的发展趋势

高温短时杀菌和低温巴氏杀菌目前仍是工业生产过程中主要的杀菌方式,但高温短时杀菌对物料的营养成分伤害较大,而巴氏杀菌无法保证较长的储存期,产品容易发生变质。微波杀菌已经被证明可以在保证产品质量的前提下延长货架期,但微波杀菌由于均匀性问题近些年发展较为缓慢。液体食品连续流微波杀菌技术有很大的应用潜力。液体食品的流动过程更容易实现加热的均匀性,模态搅拌器和静态混合器的应用也对微波加热均匀性起到了促进的作用。试验测得循环式和螺旋管式连续流微波杀菌装置的均匀性较好,温差可以控制在5 ℃左右。模拟软件的应用也为装置的设计提供了便利的条件。目前测温的主要方式仍然是使用热电偶或者光纤测温传感器。虽然早在20世纪末就有人提出了化学标记法和食物染料法[28],但目前应用到液体食品连续流动微波灭菌较少,未来液体食品连续流动微波杀菌的主要问题依然是均匀性问题。已经有报道微波与其他方式结合加热提高均匀性的案例,但这些物料的选取多为固体[29],液体物料的微波组合加热可能会出现能耗提高的情况。目前针对液体物料连续流动微波杀菌的研究缺少理论计算,多为尝试性的试验研究。备受关注的微波杀菌能耗和成本问题目前研究很少,仍然需要进一步的研究。

4 结语

液体食品连续流动微波杀菌技术因其加热时间短和营养成分保留率高而具有很大的应用潜力。但在工业化应用中,解决微波加热的不均匀性仍然是挑战,尤其在目前无菌高速罐装的需求下,更显得迫切。通过合理设计微波腔和物料管、促进流体物料的混合以及组合其他加热方法等方面可以改善微波加热的均匀性,但产品有多样性,单纯改变微波腔或者热加工装置依然难以适应加工工艺的变化,需要研究者们从不同方面另辟途径。另外,需要基于模型数字化模拟及设计与试验验证相结合,探明技术制约的关键因素及其关联特性,便于放大规模。