减少涤纶色纺纱纱疵的技术措施

2022-05-23刘建林

摘要:为控制色纺纱纱疵,保证布面效果,稳定织物风格,对色纺纱的生产工艺进行优化和改进。例如梳棉精选新型锡林针布,采用柔性梳理,减少纤维损伤;并条工序减少并合根数、降低总牵伸倍数与牵伸不匀率、稳定条干水平,提升纤维伸直平行度;细纱工序适当放大罗拉隔距,增大钳口隔距块,减少细小纱疵。经过系列工艺优化措施,使色纺纱纱疵大幅降低,提高自络生产效率,改善布面质量,收到明显的效果。应用新型梳理器材和工艺优化措施,突破了传统工艺中“轻定量、紧隔距”的理念,可大大减少色纺纱纱疵,为色纺企业质量管理和工艺研究提供了实践经验和创新思路。

关键词:色纺纱;纱疵;布面效果;柔性梳理;质量管理;创新思路

中图分类号:TS104.7文献标志码:A文章编号:1009265X(2022)03011705

Technical measures for reducing the defects in polyester colored spun yarn

LIU Jianlin

Abstract: In order to control the defects in the colored spun yarn, ensure the effect of fabric cover, and stabilize the fabric style, the production process of color spinning is optimized and improved. For example, a new cylinder clothing is selected for cotton carding while adopting flexible carding to reduce fiber damage. Drawing process is used to reduce the number of sliver doubling, reduce the total drafting multiple and drafting irregularity, stabilize the level of sliver and improve the fiber extended parallelization. In the spinning process, it is necessary to properly enlarge the roller spacing, increase the nip spacing block and reduce fine yarn defects. By adopting a series of process optimization measures, the defects of colored spun yarn are greatly reduced, the selfwinding production efficiency is enhanced, the cloth quality is improved, and obvious results are obtained. The adoption of new carding equipment and process optimization measures has broken through the concept of "light weight and tight spacing" in traditional process, greatly reduced the defects in color spun yarn, and provided practical experience and innovative ideas for quality management and process research in color spun enterprises.

Key words: colored spun yarn; yarn defect; fabric cover effect; flexible carding; quality management; innovative ideas

随着纺纱技术的快速发展,客户对纱线内在质量的要求越来越高。由过去注重条干CV值指标和单纱强力,进而关注布面质量和生产效率。这就要求纺纱企业对纱线疵点进行更严格的管控。传统的“轻定量、紧隔距”工艺对成纱条干改善有一定的积极作用,但对纱疵的去除存在一定限制,已经不能适应现代纺织对纱疵越来越严格的质量要求,市场激烈的竞争也促进了传统纺纱工艺不断优化和持续创新。

色纺纱对质量要求更高,控制色差和色结是技术关键,降低纱疵是质量的重要保证。粗大纱疵直接影响布面效果,增加布面评分,甚至造成布面降等。细小纱疵影响布面匀净和光洁,造成机织面料光洁度差,针织物布面透光不匀等质量问题。降低色纺纱纱疵已经成为色纺企业当前重要的攻关课题。近年来,业内专家对于色纺纱疵进行了诸多研究[14],提出了系列卓有成效的改进方案,从原料选择、操作管理以及温湿度控制等方面着手,使生产过程中纱疵控制水平持续提升。社会的不断进步,人们对产品追求日臻完美,促使色纺企业不断技术创新,持续提升产品质量。笔者仅从工艺方面对减少色纺纱纱疵进行实践探索,以期在工艺创新上寻求突破。

染色纤维断裂强度较低,生产过程中开松、梳理、牵伸等极易产生短绒,从而增加纱疵的产生,而色纤维中色斑、色块同样增加色纺纱的纱疵。成纱的纱疵直接影响织造的生产效率和布面的外观质量。

为了降低色纺纱纱疵,突破传统的“轻定量、紧隔距”的工艺思路,对生产工艺大胆优化和创新,精选新型梳理元件,采用柔性开松,柔性梳理和柔性牵伸技术[5],从工艺优化方面对减少成纱纱疵进行实践和探索。本文以特黑兰T19.7 tex紗为例,介绍减少色纺纱纱疵的工艺创新措施和具体实施情况。

1原料选择

选用江苏华宏、福建闽宏、江苏大阳、江苏金燕和江阴美邦等多个批号的黑色再生涤纶原料,对原料疵点、比电阻、含油率、回潮率和断裂强度等纺纱性能指标进行把关,保证纤维的可纺性能,尽量减少原料疵点。经过验光配色,符合客户要求的颜色和色光,然后通过圆盘配料,进行混合并投入生产。原料成分及指标情况具体配置见表1。

2纺纱工艺流程

FA1001型圆盘抓棉机→FAFA029型多仓混棉机(附FT124型桥式吸铁)→FA1112精开棉机→JWF1171型棉箱→FA203A型梳棉机(AFT033C型自调匀整装置)→FA317A并条机→TMFD81L并条机型(附乌斯特公司UsterPro自调匀整)→FA494粗纱机→DTM129细纱机→村田21CS自动络筒机(附UsterQuan2电子清纱器)。

3主要工艺参数选择

3.1清梳联工序

针对再生纤维的特性,清梳联采用“柔性工艺”的理念,实现“柔性开松”和“柔性梳理”,在保证开松和梳理效果的情况下,尽量保护纤维,减少纤维损伤[6]。开清棉遵循“勤抓少抓、多松少打、以梳代打、早落防碎”的工艺思路。降低打手速度,减少纤维损伤。抓棉机打手速度调整为730 r/min,打手伸出刀片2 mm,打手下降每次1.5 mm,小车行走速度设定为16 m/min。FA105A单轴流开棉机打手速度降低到480 r/min左右,减少纤维损伤。

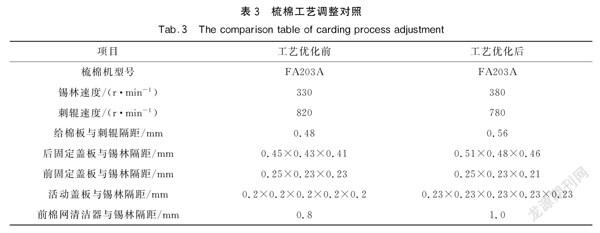

梳棉采用“强分梳,柔梳理,快转移”的工艺设计理念,“优选针布配置,优化分梳隔距,减少纤维损伤”的工艺设计思路,梳理过程中有效保护纤维,最大限度的减少纤维损伤,采用“柔性梳理”的工艺原则,既要充分梳理清洁纤维,又尽可能地减少纤维损伤,确证梳理质量和分梳效果[5]。在分梳的过程中,针齿的技术特征决定了纤维的握持、分梳和转移效果,因此,以锡林针布为重点,对梳棉机的梳理元件进行优选。梳棉机针布型号对比见表2。

锡林采用金轮公司蓝钻系列针布,设计结构创新,针齿深度进一步减小,对锡林工作面进行全圆弧设计,最大幅度提高锡林与盖板交换梳理能力。盖板对针布采用特殊的排列创新,纵向由稀到密渐增,梳理密度为66.65齿/平方厘米(430齿/平方英寸)。道夫采用新型蓝钻系列,对纤维实现强控制、高转移,尽量减少针齿抓取和转移过程中造成的纤维弯曲现象[7]。后固定盖板适当降低齿密,能有效减少纤维损伤。

优选针布后,根据“柔性梳理”理念对相关工艺进行了优化调整。提高锡林速度,增强分梳效果,降低刺辊速度,减少纤维损伤,提高锡林刺辊表面线速比[7],提升转移效果,减少因纤维搓揉而形成棉结。采用柔性梳理理念,放大给棉板与刺辊隔距,放大后固定盖板隔距[5]。具体调整情况见表3。

3.2并条工序

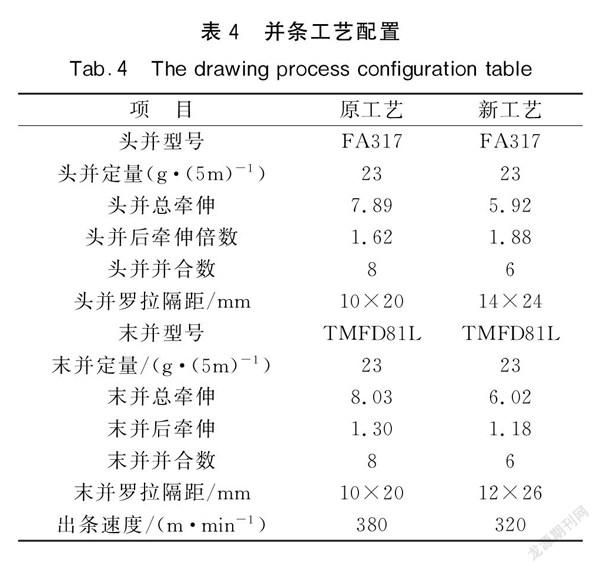

并条工序,牵伸稳定性最为关键。牵伸的稳定性取决于两个因素,一个是隔距,另外一个是牵伸分配。根据并条工序的任务,头并主要解决纤维的伸直度和前弯勾问题,二并主要解决纱疵问题。为了减少纱疵,尽可能地减少并条的牵伸倍数。并条在集合器三角区在高速时容易产生大量纱疵。牵伸倍数越小,集合器倒三角越小,纱疵越少。工艺配置时,适当减小并条工序总的牵伸倍数。总牵伸倍数越小,纱疵越少(并不是定量越小越好),这也符合优势工艺的理念。

头并采用6根并合,总牵伸采用5.92倍牵伸,后牵伸采用1.88倍牵伸,集中后区牵伸消除生条中的前弯勾,增大前区罗拉隔距减小前区牵伸倍数,有利于减小前区牵伸力,减少牵伸短绒,罗拉隔距选择为14 mm×24 mm。末并后区罗拉隔距可以比头并大2~4 mm,末并采用6.02倍牵伸,有利于降低牵伸波,改善条干、减少纱疵。

末并配置自调匀整装置,采用6根并合,可以保证正常的重量不匀率。末并总牵伸倍数6.02倍,后牵伸倍数调小到1.18倍,同时放大后区罗拉隔距到26 mm,保证末并条干的稳定,并减少纱疵。具体工艺见表4。

为了减少皮辊温升,保证生产顺利进行,减少皮辊反花形成纱疵,采用硬度85度的985皮辊,该皮辊硬度大,变形小、回弹快,握持面积小,减少因摩擦而引起的皮辊温度的快速提升。并条工艺调整后,条子排列整齐,圈条良好,条子外圈饱满,减少了明显的褶皱。

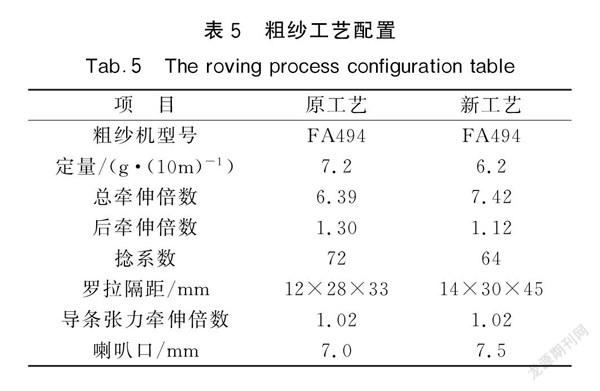

3.3粗纱工序

粗纱工序工艺设置首先要考虑牵伸效率,粗纱牵伸效率一般要控制在98%以上。将罗拉隔距放大为14 mm×30 mm×45 mm,改善牵伸效率,减少成纱纱疵;后区牵伸倍数采用1.12倍的张力牵伸,导条架张力牵伸采用1.02倍,减少纱疵,稳定条干水平。

为改善粗纱条内在结构,采用新型聚氨酯假捻器。新型聚氨酯假捻器内孔薄、垂直度好,上面有36个刻槽,刻槽凸起较小;在粗纱压掌上绕圈数2.5~3.5圈时,提高了粗纱卷绕密度,减少了粗纱的意外伸长[8]。

采用合理的粗纱定量、合适的粗纱捻系数。虽然很多纺企对“优势工艺”重定量工艺有一定的应用,但粗纱定量过大或捻系数过大,容易出现牵伸困难,成纱条干变差,粗细节增多的情况。采用中定量,中捻系数的工艺配置更加合理。粗纱定量和捻系数高于传统工艺配置,低于优势重定量的工艺配置。具体工艺配置见表5。

工艺调整后,粗纱条更紧密,纤维伸直度更好,粗纱成型也更加良好。

3.4细纱工序

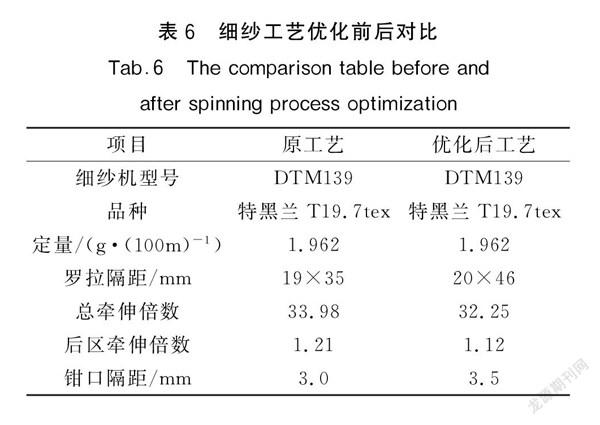

传统工艺认为,小罗拉隔距,小钳口有利于成纱条干。试验发现,适当放大罗拉隔距,放大钳口隔距,对成纱条干影响不大,但有利于减少纱疵。这是因为,小的罗拉隔距和小钳口,加强了对钳口纤维的控制,牵伸力就会随之而急剧上升。当牵伸力越来越接近前钳口的握持力,而控制力越来越接近前钳口的引导力时,就会使钳口内纤维运动处于临界牵伸状态,纺出的纱线容易出现极短的粗节或极短的细节,织成布后,布面变差,风格不佳。在纺制特黑兰T19.7 tex纱时,细纱工艺进行了优化调整,将细纱罗拉隔距放大到20 mm×46 mm,钳口使用3.5 mm的隔距塊,同时减小后区牵伸倍数。具体工艺调整情况见表6。

3.5自动络筒

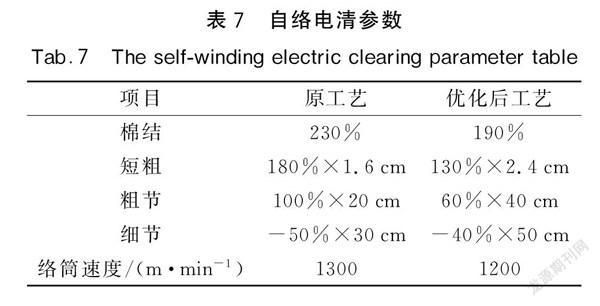

优选电清工艺,既要保证有害纱疵的切除,又要稳定自络的生产效率。对电清工艺设置时,对纱疵截面面积倍数的设置相对严格,加强对粗大的棉结等有害纱疵进行切除;对纱疵长度设置相对宽松,控制剪切数量,稳定生产效率[9]。电清工艺设置见表7。

4质量对比

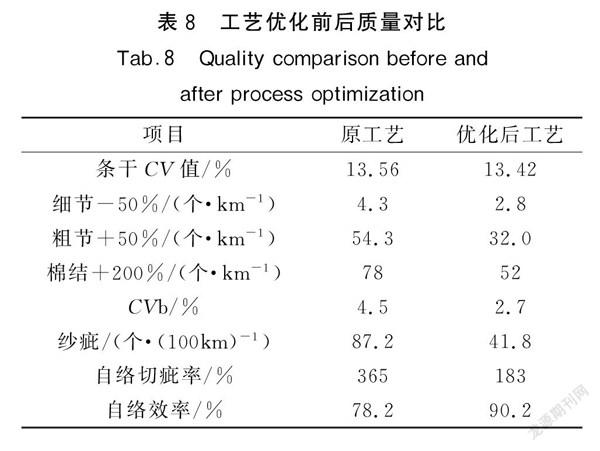

经过各工序工艺优化调整后,成纱条干CV值影响不大,但十万米纱疵却有明显减少,络筒切疵率明显降低,自络生产效率显著提高。工艺优化前后质量对比情况见表8。

项目原工艺优化后工艺条干CV值/%13.5613.42细节-50%/(个·km-1)4.32.8粗节+50%/(个·km-1)54.332.0棉结+200%/(个·km-1)7852CVb/%4.52.7纱疵/(个·(100km)-1)87.241.8自络切疵率/%365183自络效率/%78.290.2

5结语

减少色纺纱纱疵,影响的因素较多,本文仅从工艺优化方面进行探讨,对传统的“轻定量、紧隔距”工艺进行创新突破,精选新型梳理元件,采用硬度高、弹性好的985并条皮辊,引进柔性梳理等新的工艺理念,经过系列工艺调整措施,取得了一定的效果,为色纺企业减少纱疵提供了实践经验和工艺创新思路。

提高产品质量,降低纱疵还有很多工作,包括操作、原料和温湿度管理,以及专件器材优选等许多方面,有待以后生产过程中继续实践和探索。实践发现,采用本文中的技术措施,可有效减少了色纺纱纱疵,使色纺纱质量得到了提升,保证了布面质量的稳定,对生态环保的色纺行业持续健康发展有一定促进作用。

参考文献:

[1]赵巧妮,王钊,王林侠.集聚赛络纺色纺纱使用牵伸器材的体会[J].纺织器材,2021,48(3):3941,60.

ZHAO Qiaoni, WANG Zhao, WANG Linxia. Experience of using drafting accessories in colored spun yarn by compactsiro spinning[J].Textile Accessories, 2021, 48(3): 3941, 60.

[2]吴兴华,马洪才,贺英华,等.精梳棉/汉麻/黑色粘胶10.8 tex色纺纱的生产实践[J].纺织导报,2021(5):5962.

WU Xinghua, MA Hongcai, HE Yinghua, et al. Production practice of 10.8 tex combed cotton/hemp/black viscose colored spun yarn[J]. China Textile Leader, 2021(5): 5962.

[3]王建坤,蒋晓东,郭晶.色纺纱工艺与性能研究[J].纺织科学与工程学报,2018,35(4):1014,85.

WANG Jiankun, JIANG Xiaodong, GUO Jing. Process and properties of colored spinning[J]. Journal of Textile Science and Engineering, 2018, 35(4): 1014, 85.

[4]章友鹤,周建迪,赵连英,等.色纺纱线生产与工艺技术创新:色纺纱的纺纱工艺特点及主要工序工艺设计要点[J].现代纺织技术,2017,25(6):3135.

ZHANG Youhe, ZHOU Jiandi, ZHAO Lianying, et al. Production and process technology innovation for colored spun yarnspinning technology characteristics of colored spun yarn and key design points of main procedure [J]. Advanced Textile Technology, 2017, 25(6): 3135.

[5]张毅,章友鹤.浅谈柔性梳理在色纺工艺中的应用[J].纺织器材,2018,45(4):2023.

ZHANG Yi, ZHANG Youhe. Discussion on the application of flexible carding in color spinning process[J]. Textile Accessories, 2018, 45(4): 2023.

[6]王学元.重定量、大牵伸工艺基本原理的探讨[J].现代纺织技术,2021,29(1):3135.

WANG Xueyuan. Discussion on basic principle of heavy weight and long draft process[J]. Advanced Textile Technology, 2021, 29(1): 3135.

[7]彭福建,徐志斌,陈玉峰.涡流纺粘胶纱用梳理针布优选实践[J].纺织器材,2020,47(2):2427,44.

PENG Fujian, XU Zhibin, CHEN Yufeng. Optimization practice of carding clothing for vortex viscose yarn[J]. Textile Accessories, 2020, 47(2): 2427, 44.

[8]P.B.Malakane,P.V.Kadole,賀春霞.快速成纱工艺参数对纤维取向和粗纱强度的影响[J].国际纺织导报,2019,47(12):810.

P.B.Malakane, P.V.Kadole, HE Chunxia. Effect of speed frame process parameters on fiber orientation and roving tenacity[J]. Melliand China, 2019, 47(12): 810.

[9]贾格维,李晓等,裴建平.清纱工艺与络筒机效率的试验分析[J].纺织器材,2010,37(S1):4445.

收稿日期:20210719网络出版日期:20210826

作者简介:刘建林(1970-),男,河南林州人,工程师,主要从事纺纱新产品、新工艺、新设备方面的研究。