三维空心体织物预制件设计研究

2022-05-23朱红马琴孙宏

朱红 马琴 孙宏

摘要:借鉴三维空心正方体折纸原理和成型方法,分层分区域设计了三维空心正方体织物结构件,在普通提花织机上实现了三维空心正方体织物结构预制件的一次成型织造。结果表明:采用正交结构、角联锁编织结构为基础组织,合理设计不同层、不同区域织物组织结构和各层间纬纱联接路径,可以完成空心正方体的整体结构设计,达到特殊结构件织物一次成型织造工艺要求,为特殊箱体造型织物预制件一次成型结构提供设计方法和织造工艺技术支持。

关键词:三维空心正方体;织物;结构件;折纸原理;层联结构;纬纱路径设计

中图分类号:TB472文献标志码:A文章编号:1009265X(2022)03015010

The focuses on principle of folding threedimensional

boxed structure fabric developing

ZHU Hong MA Qin SUN Hong

Abstract: Referring to the principle of folding and forming method of threedimensional hollow cube, a threedimensional hollow cubeshaped fabric structural part is designed by layer and region. The onetime molding weaving of the threedimensional hollow cubeshaped fabric structural preform is realized on the ordinary jacquard loom. The results show that: based on orthogonal structure and angle interlocking woven structure, it is feasible to complete the overall structure design of the hollow cube by reasonably designing the fabric structure of different layers and different regions, and the weft connection path between layers, thereby meeting the onetime molding and weaving process requirements of special structure fabric, providing design methods and weaving technical support for the onetime molding structure of special boxshaped fabric preforms.

Key words: threedimensional hollow cube; fabric; structural parts; principle of folding; muftilayered structure; weft yarn path design

伴隨着各种新材料的不断涌现,技术纺织品也向各个应用领域不断扩展延伸,产业用纺织品研发已转向以配套产业应用为目的整体方案设计的产品开发。三维织物结构件制作具有一次成型的可设计性优势,织物结构更加稳定[1],能够较好地满足工程场景应用的技术需求;此类材料与高性能纤维组合设计,可制备出具有高强、高磨、耐冲击等特性的纺织三维织物结构复合骨架材料[25],在汽车安全气囊、医用过滤材料、军用通讯箱体等领域存在着大量的应用需求。

复杂造型织物预制件设计和制作对设计技术和装备要求较高,在研究了相关立体折纸设计原理和方法[67]基础上,通过合理的结构转化设计,结合普通织机织造工艺实施条件和加工特点,选用三维组织和层联成型结构设计[811],可在普通提花织机上实现复杂造型织物的一次成型加工,这为一次成型织物预制件提供了一种新的设计思路,也提升了普通提花织机设备的使用价值,并且可以降低产品开发的设备投入成本。本文将以三维空心正方体和三维空心四棱锥体设计与制作为例,阐述分区域局部结构组合设计和三维空心体结构的分层设计方法,探索出三维空心正方体一次成型的整体结构设计和研制方法;产品制作时,选用166.7 tex(1500 D)涤纶线,在普通提花织机上完成织造后,船型多层层联结构自然展开后将形成三维空心正方体织物结构预制件。

1三维空心正方体产品设计与制作

三维空心结构织物预制件设计思路:a)借鉴应用立体折纸原理,以三维空心正方体织物成型结构预制件为设计目标,运用逆向工程设计方法[1214],选用正交结构和角联结构为基础组织,通过纬纱路径设计局部层联结构,满足空心正方体的层联成型结构要求,实现复杂结构造型织物预制件的一次成型。b)整体设计的一次成型空心正方体结构件四周没有接缝,完成织造后,借助层联结构展开即可成型;预制结构件的形状、大小均可根据工程场景技术使用要求柔性化调整设计。

1.1三维空心正方体结构的层联设计原理

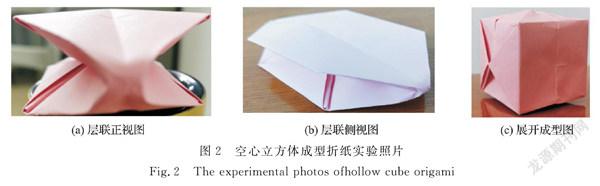

与方法空心正方体折纸成型过程见图1所示。按照图1中图形序号(a)、(b)、(c)、(d)、(e)等步骤所示完成折叠;最后,将图1(d)折纸造型展开形成正方体结构,如图1(e)所示。从图1可以看出,空心正方体折纸形成过程是:以平面材料为原料,按照一定尺寸,沿箭头和虚线示意,经过多次、多层折叠后,形成层联的预成型结构,展开后成型。空心立方体成型折纸实验照片如图2所示。

借鉴空心正方体折纸形成方法,可以进行空心立方体织物件的衍生设计,得出三维空心结构织物预制件设计原理:首先确定三维空心正方体外形尺寸,将三维空心正方体结构转化为多层层联式平面船型结构,然后设计出预成型多层船型局部区域组织结构,在提花织机上完成织造后,多层层联结构展开后,形成四周无接缝空心立方体织物预制件。该设计方法可以运用于不同外形的层联预成型结构设计,制作出更多三维异型结构织物预制件。

1.2三维空心正方体织物预制件整体结构

设计1.2.1织物预成型结构设计

为了实现在普通提花织机上研制成型,采用设计折纸空心体结构转化设计的方法,参照空心正方体展开成型前的船型结构,如图1(d)所示,将正方体结构转化为船型平面结构,分层平铺,应用多层层联织物的结构设计原理,采取三维角联组织和正交组织的组合使用,合理设计各层间的纬纱路径,以确保实现分层分区完成织造加工。在织物下机后将其层联结构展开,将多层织物按空心体结构特点还原成所需结构预制件的立體形状。设计时,将立体织物变形为特殊船型六边形平面多层织物见图3所示。图3(b)所示是船型六边形多层立方体织物CAD结构模拟设计图。设计时,首先将全部经纱分为左右两部分见图3(a)所示,预设计确定纬纱顺序与左右两区分层交织的路径;然后,将织物按折叠层联结构分区设计,并标识不同区域序号见图3(c)所示,层联整体结构按组织结构设计分为4层24个区。图3(d)表示船型层联织物展开后由24个区分布形成的空心正方体结构效果图。

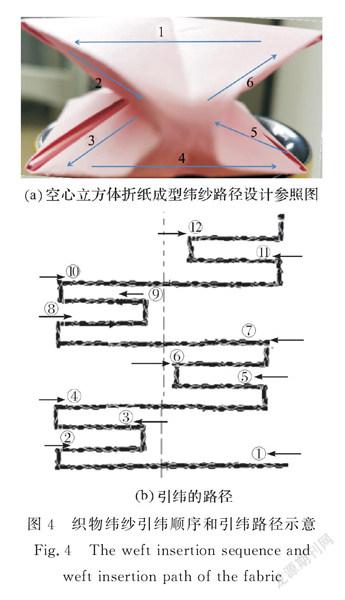

1.2.2织物预成型结构层联纬纱路径设计

为满足三维结构预成型的船型层联织物的结构特殊性,依据织物分区设计结果,需要先设计织物纬纱的引纬顺序和起始点位置(见图4),以确保完成织物在特定位置的连接与分层结构的独立织造工艺设计。图4中:①表示从右向左投入第一纬与第一层经纱交织;②表示从左向中间投入第二纬与第二层交织;③表示从中间向左投入第三纬与第三层交织;④表示从左向右投入第四纬与第四层交织;⑤表示从右向中间投入第五纬与第三层交织;⑥表示从中间向右投入第六纬与第二层交织,以此类推,按照设计的纬纱引纬路径完成织物左右两区的特殊结构织造。

1.2.3各区域织物组织结构设计技术

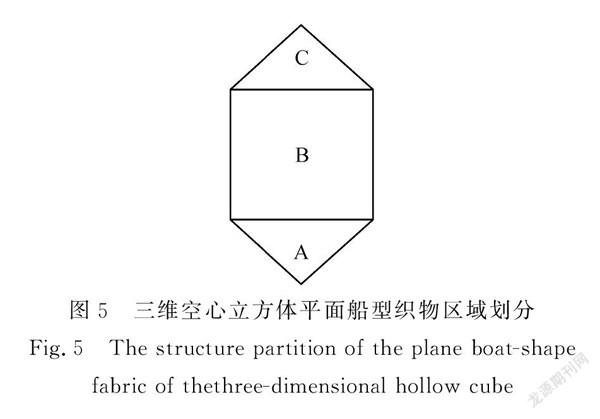

在分析观察船型织物平面结构基础上,将织物从上向下分为四层,其中第二层和第三层又分为左右两个不连接的相对独立区域。而在转化为船型平面织物结构中,根据成型制造工艺将织物分为A、B、C 3个区域,如图5所示。其中A区为倒三角形状,B区为正方形状,C区为正三角形状。织物的A、C区域每一层都采用角联锁组织结构,便于纬纱路径连续设计和织造后立方体的展开成型;B区域每一层采用正交组织结构,可以形成空心立方体稳定的四周结构。

采用角联组织编织结构和正交结构为基础组织,在设计好的区域中按成型结构需求使用不同组织,按照纬纱的设计引纬顺序和路径完成织物的分区织造工艺。首先观察预制件的A区结构,先设计其A区的倒三角几何形状,结合层联展开前分区1-8区的结构,即展开后形成立方体底部区域,绘制出织物经向结构截面图,如图6所示。

图6为织物倒三角区域的左右部分的经向结构截面图,其中第1纬与1、2区经纱交织后,开始进行左右区分别投纬,纬纱开始织造织物的左半部分,确保左右两部分织物不连接;第2纬与第3区经纱交织;第3纬与第4区经纱交织;第4纬与第5、6区经纱交织。第5纬开始织造织物的右半部分,第5纬与第7区经纱交织;第6纬与第8区经纱交织,依次完成纬纱织造循环,RW=24。

由图6可得其基础组织循环数为RJ=32,RW=24。根据纹织设计原理,结合织物结构展开成型的特殊要求,需要织造出A区的倒三角几何形状,因此,纬纱从第1纬投递至第24纬后,随着织物倒三角形斜线纹样变化,第25纬处在织物左右区域各增加一组基础组织循环经纱数32根,分24次完成基础组织经纱数循环增加,直至全幅总经纱数768根。织物织造时左右分区回纬,组织结构也需要分区绘制完成。

因此,可根据上述织物结构设计原理,分别根据图6左边区域经向结构截面绘制出织物组织图7(a),图6右边区域经向结构截面绘制出织物组织图7(b)。

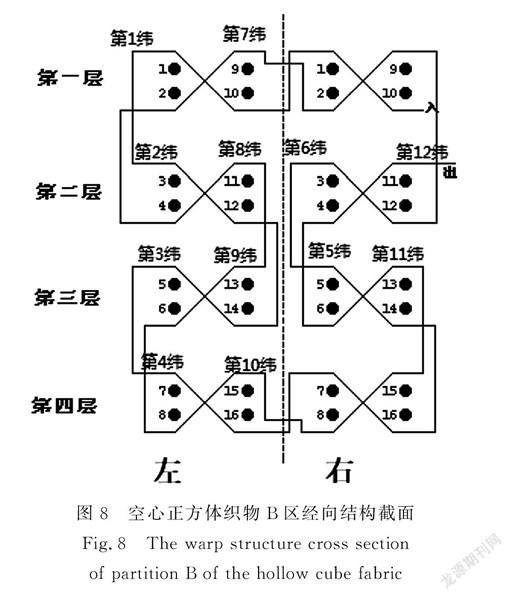

接下来,观察并分析船型预制件的中间正方形结构。先设计其9-16区的结构,绘制出正方形区域9-16区的经向截面图,如图8所示。

观察图8中织物正方形区域的左右部分,其中第1纬与9、10区经纱交织后,开始进行左右区分别投纬,纬纱开始织造织物的左半部分,确保左右两部分织物不连接;第2纬与第11区经纱交织;第3纬与第12区经纱交织;第4纬与第13、14区经纱交织。第5纬开始织造织物的右半部分,第5纬与第15区经纱交织;第6纬与第16区经纱交织,依次完成纬纱织造循环,RW=12。

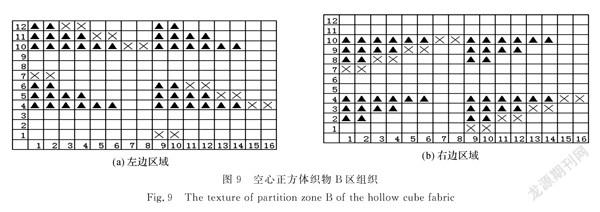

由图8可得其基础组织循环数为RJ=16,RW=12,B区域内经纱分为四层排列,每层192根,共768根。根据纹织设计原理,结合织物结构展开成型的特殊要求,需要织造出B区的正方形几何形状。因此,可根据上述织物结构设计原理,分别根据织物经向截面图8左边区域经向结构截面绘制出织物组织图9(a),右边区域经向结构截面绘制出织物组织图9(b)。

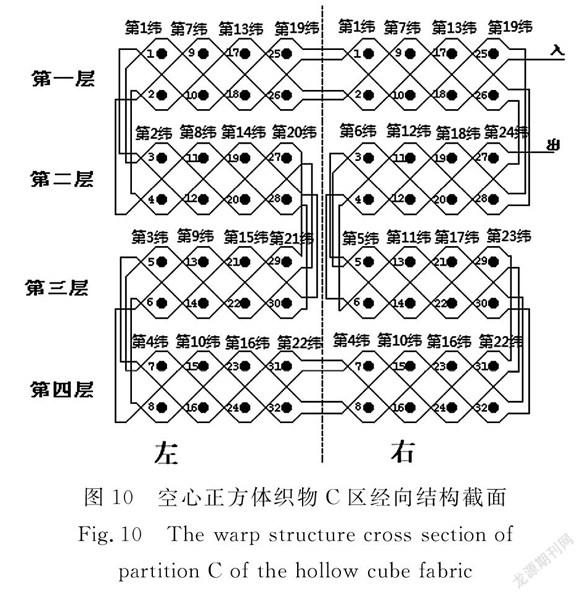

接下来,观察并分析船型预制件的C区正三角形结构。先设计17-24区的结构,绘制出正方形区域17-24区的经向截面图,如图10所示。

观察图10织物正三角区域的左右部分,其中第1纬与17、18区经纱交织后,开始进行左右区分别投纬,纬纱开始织造织物的左半部分,确保左右两部分织物不连接;第2纬与第19区经纱交织;第3纬与第20区经纱交织;第4纬与第21、22区经纱交织。第5纬开始织造织物的右半部分,第5纬与第23区经纱交织;第6纬与第24区经纱交织,依次完成纬纱织造循环,RW=24。

由图10可得其基础组织循环数为RJ=32,RW=24。根据纹织设计原理,结合织物结构展开成型的特殊要求,需要织造出C区的正三角几何形状,因此,纬纱从第1纬投递至第24纬后,随着织物三角形斜线纹样变化,第25纬处在织物左右区域各减少32根经纱,分24次完成基础组织经纱数循环增加,直至从全幅总经纱数768根减至32根。织物织造时左右分区回纬,组织结构也需要分区绘制完成。因此,可根据上述织物结构设计原理,分别根据图10左边区域经向结构截面绘制出织物组织图11(a),图10右边区域经向结构截面绘制出织物组织图11(b)。

1.3三维空心正方体产品纹样与意匠设计

空心正方体织物船型纹样的平面设计尺寸,如图12(a)所示。空心正方体织物成型结构的长、宽、高为9 cm的正方体结构如图12(b)所示。

采用JCAD大提花设计软件,绘制设计空心正方体织物船型平面纹样,选用的普通提花机1408针,左边空针288针,右边空针352针,经纱实际针数为768针,投纬总数为1152。

1.4三维空心正方体产品织造

a)上机工艺设计

使用提花织机为SGA598型半自动大提花织样机,织机装造为单造双把吊纹针,织机纹针数1408针,纱线穿法为顺穿法,成品幅宽9.9 cm,上机经密为778根/10cm,总经根数为768根。上机纬密为640根/10cm,布身每筘齿经纱穿入数12根,纬纱织缩率为11.1%,实际使用英制筘号为30。

b)织造关键技术

设计产品采用左右分区织造来实现这一特殊的六边形船型多层层联结构,通过纬纱路径设计,将多层、多区域经纱整体结构有规律低组合联结。同时,按空心立方体织物件展开成型要求,在织制织物船型三角区域时,在纬纱投入24纬后,经纱有规律地增加或减少32根经纱,使织物达到工艺设计预期的斜边长度和宽度,形成空心正方体结构件预成型要求的多层层联船型织物。由于是通过在织物边缘处增加或者减少经纱来达到倾斜角度,因此在下机后织物的两侧会出现毛边,这就要求织物在织造时需要特别注意斜线处即边缘处的光滑度。本次试样制作采用了涤纶线,完成的织物件规格与预先设计参数基本一致。

下机后织物实际尺寸如图13。下机后织物经密为878根/10cm,第1、2区织物纬密为670根/10cm。第5、6区织物纬密为:655根/10cm。第3、4区织物纬密为655根/10cm。

2三维空心四棱锥体产品设计

根据三维空心正方体织物预制件的设计与制作方法,可以衍生设计出三维空心四棱锥体预制件的结构设计方法,设计方法如下所述。

2.1三维空心四棱锥体的平面结构划分

按照四棱锥体的结构特点,把四棱锥体的平面结构转化为平面方形,按照组织结构特点和纬纱路径划分出4个组织结构区域,同样,可以运用层联结构设计实现其在普通提花织机上的设计和一次成型织造,四棱锥体的平面分区图见图14。图14中,第1区为第一层织物和第二层织物、第三层织物和第四层织物的连接区;第4区为第一层织物与第四层织物的接结区,第2、3区为主体成型区,其中第一区中的连接方式为第一层织物与第二层织物接结;第2区为第一层织物与第四层织物接结;第3区由四层织物构成。

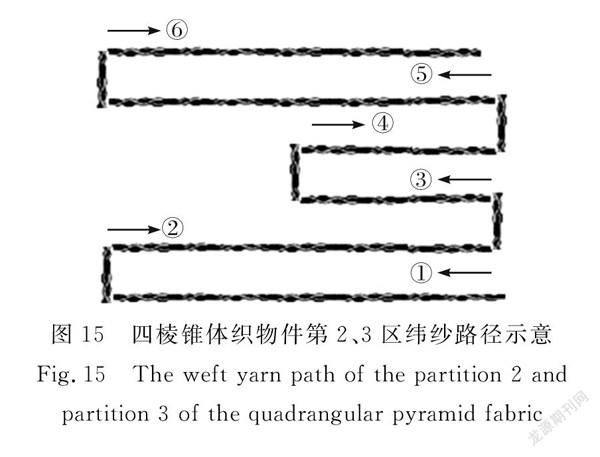

3.2三维空心四棱锥体产品结构设计

在不同区区域织物的织造过程中,需要考虑不同区域的投纬方式。织物在第1区,纬纱不涉及分段投纬工艺,因此不需要考虑其纬纱的特殊引纬路径;织物在第2区、第3区、第4区的平面织造过程中存在不同的纬纱引纬和纬纱路径,以实现其特殊结构的织造。织物在第2、3区的纬纱路径如图15所示,其中:①表示纬纱从右向左投入与第一层经纱交织;②表示纬纱从左向右投入与第4层交织;③表示纬纱从右向左投入在第3区与第三层经纱交织;④表示纬纱从左向右投入在第3区与第二层经纱交织。

織物在第4区的纬纱路径如图16所示,其中:①表示纬纱从右向左投入与第一层经纱交织并与第二层经纱接结;②表示纬纱从左向右投入与第4层交织;③表示纬纱从右向左投入与第三层经纱交织并与第四层经纱接结;④表示纬纱从左向右投入与第二层经纱交织。

3.3三维空心四棱锥体产品结构设计

a)织物结构设计

根据织物平面结构分区图和织物纬纱路径实际,按工艺设计需求,采用角联锁编织结构和正交结构为基础组织,将织物分为四层,按照纬纱的投纬路径设计完成织物的分区织造工艺。织物结构件分区域的经向截面图如图17所示,其中图17(a)为织物第1区的经向截面图;图17(b)为织物第2区(左)和第3区(右)的经向截面图;图17(c)为织物第4区的经向截面图。

b)织物组织设计

结合织物的分区图、纬纱路径设计和织物经向截面图,可以设计出各区域基础循环组织,实现织物的特殊结构要求。其中:在织造织物1区时结合图17(a)的织物经向截面图设计基础组织,其基础组织为RJ=32、RW=8,组织图如图18(a)所示,将织物的第一层和第四层连接。在织造织物第2区时结合图17(b)左边的织物经向截面图设计基础组织,其基础组织为RJ=32、RW=16,组织图如图18(b)所示,随着纹样的变化,织物经纱按照纬纱投减16后递增32;在织造织物第3区时结合图17(b)右边的织物经向截面图设计基础组织,其基础组织为RJ=32、RW=16,组织图如图18(c)所示,织物经纱按照纬纱投递16经纱递增32;在织造织物第4区时结合图17(c)的织物经向截面图设计基础组织,其基础组织为RJ=32、RW=16,组织图如图18(d)所示,将织物的第一层和第二层连接、第三层和第四层连接。

3.4三维空心四棱锥体产品纹样与意匠设计

纹样的平面设计尺寸根据立体结构的尺寸大小要求设计,JACD大提花设计软件中设计的纹样,软件设计中织物参数设计为1408×448,纹样设计中为使织物组织结构循环,经纱设计针数为768针,左边空针288针,右边空针352针。

3.5三维空心四棱锥体产品织造

a)上机工艺设计

成品幅宽9.9 cm,上机经密为778根/10cm,总经根数为770根,为了纱线循环与组织结构循环匹配,则取768根。上机纬密为450根/10cm,布身每筘齿经纱穿入数12根,纬纱织缩率为11.1%,实际使用英制筘号为30。

b)织造技术关键

织造时利用纬纱将同层不同区域按织物实际要求连接起来,并结合不同部位的分区织造来实现这一特殊结构。同时,在三角区域处按照基础组织的经纬纱线循环数,在纬纱投入16纬后,经纱有规律地增加或减少32根经纱,达到成型展开要求斜边长度度与宽度。由于是通过在织物边缘处增加或者减少经纱来达到倾斜角度,因此在下机后织物的两侧会出现毛边,这就要求织物在织造时需要特别注意斜线处即边缘处的光滑度。

3结论

研究表明,借鉴三维立方体折纸原理,合理转化三维结构织物件预成船型形状,在船型不同区域三角区域选择角联锁组织结构,正方形区域选择正交组织结构,通过合理的纬纱路径设计,在织造第二层、第三层时可以实现左右区域不连接结构,形成三维空心正方体的中间空隙结构设计;并在普通提花机上实现了产品一次成型织造,基本达到了预期的三维空心正方体设计制作实物规格。借鉴三维空心正方体的设计原理和制作方法,可衍生设计出三维空心四棱锥体结构。以此类推,该设计方法可以广泛应用于特殊三维空心箱体织物预制件结构,在普通提花织机上可以实现复杂造型织物的一次成型加工,这为一次成型三维结构织物预制件提供了一种新的设计方法。研制时发现,可以在织造增减经纱时,增加钩针锁边辅助装置,可进一步完善三维空心体异形件制造技术和产品质量。

参考文献:

[1]胡慧娜,裴鹏英,胡雨,等.三维机织物的分类、性能及织造[J].纺织导报,2017(12):2630.

HU Huina, PEI Pengying,Hu Yu, et al. Threedimensional woven fabric:Classification properties and production[J].China Textile Leader,2017(12):2630

[2]侯大寅,贡玉南.三维整体织物结构的复合材料设计及弯曲性能探讨[J].安徽机电学院学报,2002,17(4):2730.

HOU Dayin,GONG Yunan.The design of composite material with three dimensional(3D) woven construction and its flexural characteristic[J]. Journal of Anhui Polytechnic University, 2002, 17(4): 2730.

[3]Andrey I. Aleksyuk, Victor Ya. Shkadov. Analysis of threedimensional transition mechanisms in the near wake behind a circular cylinder[J]. European Journal of Mechanics, 2018, 72: 456466.

[4]郝新超,胡杰.三维编织技术在航空航天中的应用[J].中国科技信息,2019(21):2526.

HAO Xinchao, HU Jie. Application of 3D braiding technology in aerospace[J]. China Science and Technology Information, 2019(21): 2526.

[5]熊自明,刘欣,张中威等.三维立体编织物及其工程防护应用初探[J].湘潭大学自然科学学报,2018,40(5):6570.

XIONG Ziming,LIU Xin, ZHANG Zhongwei, et al. Study on threedimensional braided fabrics and its application in engineering protection[J]. Journal of Xiangtan University (Natural Science Edition), 2018, 40(5): 6570.

[6]胡芳.三维编织技术新进展[J].非织造布,2013,21(5):9498.

HU Fang. New development of 3D braiding technology[J]. Nonwovens, 2013, 21(5): 9498.

[7]袁新林,徐艳华,周宁静.折纸造型在毛衫花型设计中的应用[J].纺织学报,2016,37(5):110116,130.

YUAN Xinlin,XU Yanhua,ZHOU Ningjing. Application of paper folding and molding in pattern design of sweater[J]. China Textile Leader, 2016, 37(5): 110116, 130.

[8]耿成成,徐烁.立体机织物的现状和发展[J].轻纺工业与技术,2019,48(7):105106.

GENG Chengcheng,XU Shuo. Present situation and development of stereoscopic woven fabrics[J]. Light and Textile Industry and Technology, 2019, 48(7): 105106.

[9]杨婉秋,刘晓艳,于伟东.多层防刺材料中间隔织物的缓冲作用[J].纺织学报,2019,40(4):5154.

YANG Wanqiu, LIU Xiaoyan, YU Weidong. Buffering effect of spacer fabric for multiplayer stabresistant materials [J]. China Textile Leader, 2019, 40(4): 5154.

[10]沈華,刘美娜,屠乐希,等.多层机织物接触界面的空气层热阻[J].东华大学学报(自然科学版),2019,45(4):507512.

SHEN Hua, LIU Meina, TU Lexi,et al. Air layer theramal resistance at the interface of multilayer woven fabric [J]. Journal of Donghua University(Natural Science), 2019, 45(4): 507512.

[11]ZHANG N, ZHAO Q, MI Z, et al. Axial impact compressive behaviors of a novel 3D integrated multilayer fabric reinforced composite tubular structures[J]. ThinWalled Structures, 2019, 134: 363372.

[12]KRISHNAMURTHY P G,MECKEL T A,DICARLO D. Mimicking geologic depositional fabrics for multiphase flow experiments.[J]Water Resources Research,2019,55(11): 96239638.

[13]秦愈,马崇启.三向织物及其力学性能研究进展[J].丝绸,2021,58(2):3545.

QIN Yu,MA Chongqi. Research progress of triaxial woven fabric and its mechanical properties [J]. Journal of Silk, 2021, 58(2): 3545.

[14]陈利,赵世博,王心淼.三维纺织增强材料及其在航空航天领域的应用[J].纺织导报,2018(S1):8087.

收稿日期:20210709网络出版日期:20210827

基金项目:常州市生态纺织技术重点实验室项目(CM20183003)

作者简介:朱红(1966-),女,河南南阳人,教授,工学硕士,主要从事纺织新材料和三维结构织物预制件设计方面的研究。