高温下前驱膜形成机制的研究进展

2022-05-19朱文琦林巧力

刘 禄,朱文琦,林巧力

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

前驱膜是一种薄膜,它始于三相接触线区域,并以更快的速度在后者前面铺展。在一些文献中,它也被称为“润湿晕圈”[1]、“润湿脚”[2]和“扩散带”[3]。自从Hardy[4]首次预测并观察到了前驱膜的存在,科研人员开展了大量的理论和实验研究[5-8]。对于有机流体的润湿,流体动力学模型中通常会出现分子薄膜,甚至厚度更小的薄膜,以解决滑移长度和体相液滴之间的奇点[9]。随着科技的进步,大量的检测手段用于薄膜检测,如椭圆仪、X射线反射仪和干涉测量技术[10-11];运用以上技术阐明了前驱膜产生的相关机制,主要与范德华分离压力有关[12]。以此为基础,前驱膜可分为绝热膜和扩散膜[11]。对于介观尺度的前驱膜,即使在宏观尺度上,也满足流体动力学[13]。然而,上述结果针对的是惰性润湿体系,在反应性润湿体系中只有少量文献直接与前驱膜相关;特别对于液态金属相关的体系,因为原子流体的性质与分子流体有很大的差别,液态金属中没有色散力和范德华力的相互作用,但由于热激活的作用,界面处物质传输显著增强。

Radigan等[5]在1974年报道了高温下有关前驱膜的研究。他们认为,在金属上有黏性流体(实验中为熔融玻璃)的情况下,其铺展会受到液体的黏滞阻力影响,从而形成高度为1 μm的薄膜;然而,此时界面仍然为惰性。分子级或更大数量级厚度的前驱膜通常与惰性形成机制相对应。虽然从厚度上不能对惰性和反应性前驱膜形成进行严格区分,但反应性前驱膜的典型厚度为微米级或更小。在高温下,情况会更加复杂,一般选取金属/金属和金属/陶瓷体系进行研究。反应性润湿体系界面处的强烈物质传输和界面相互作用与室温下惰性润湿体系有着巨大差异。例如Singler等[13]研究发现,由于成分梯度引起扩散顺序不同,从而形成了铅和锡合金成分偏析的前驱膜。Xian[14]认为前驱膜是一种在微米尺度上的活性吸附膜,只有某些特定的活性组元才能导致前驱膜的形成。Tanaka等[15]研究发现,在1073 K温度条件下,AgCuTi合金在碳化硅表面铺展时,约0.5 nm厚的前驱膜会出现在三相线外延,表明钛原子从AgCuTi合金液滴中扩散到三相线外延形成了前驱膜。然而,前驱膜的形成机制仍然模棱两可。Wang等[16]利用分子动力学模拟方法研究了Al-Cu/Ni和Al-Ni/Ni反应性润湿体系中的前驱膜,发现前驱膜受溶解反应影响而抑制。Bredzs和Schwartzbart[17]认为前驱膜的形成取决于基板的化学成分,在铜/钢体系的研究中,前驱膜的宽度随着钢中碳浓度的增加而增大。至今,前驱膜的形成也未能总结出共性规律。一方面,前驱膜可以作为整体润湿与铺展的限制因素;另一方面,前驱膜的形成往往与良好的润湿性相辅相成。因此,阐明其形成机制不仅具有重要的基础理论意义,而且在工程应用中对材料加工过程也具有非常重要的实际意义。

在金属/金属体系中,界面相互作用通常比金属/陶瓷体系强得多。虽然陶瓷种类多,如氧化物、氮化物、硼化物和碳化物陶瓷,然而构成它们的主导化学键通常为非金属键。本文根据界面相互作用性质的不同,重点讨论了金属/金属和金属/陶瓷这两类体系中前驱膜的形成机制。

1 金属/金属体系中前驱膜形成机制

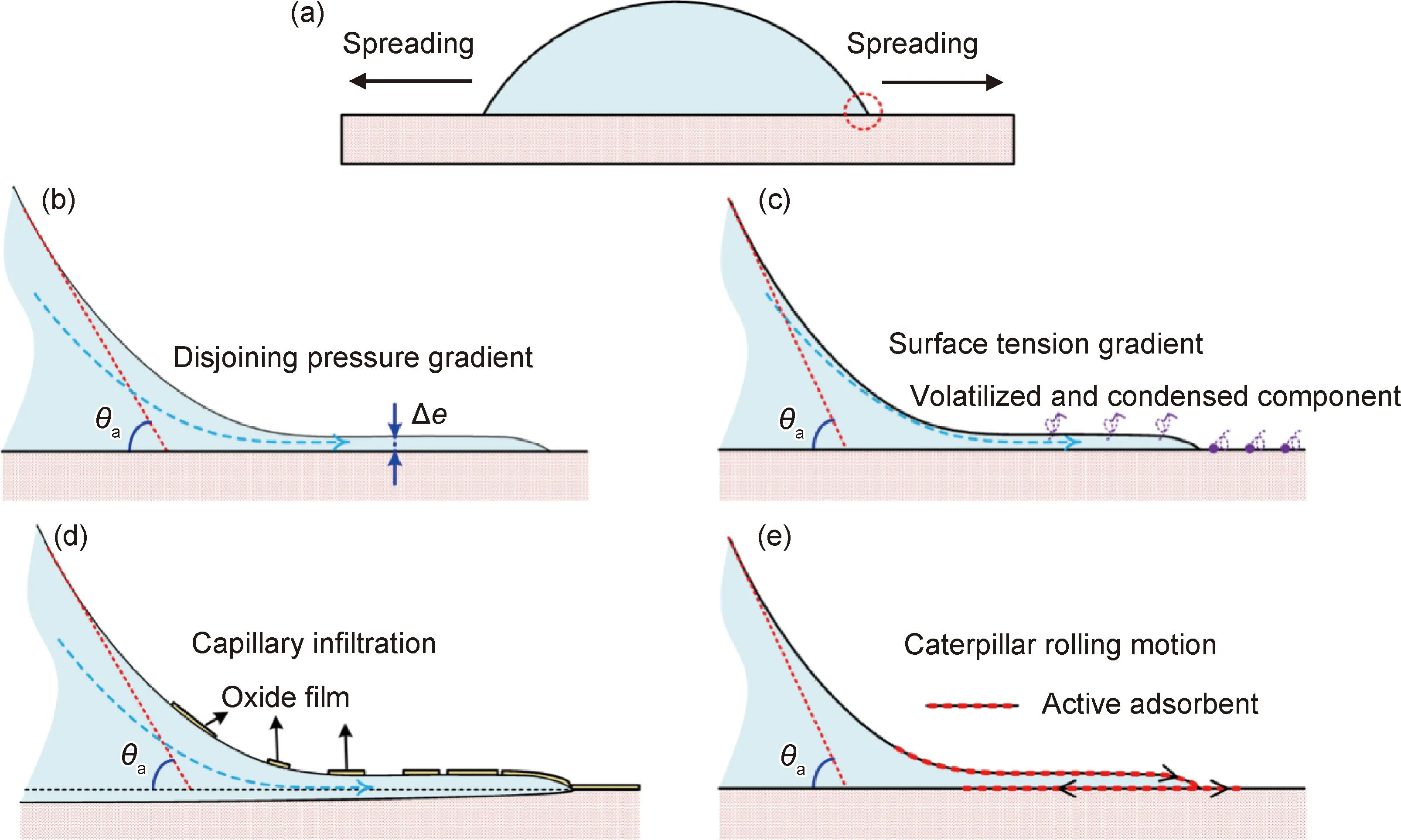

一般来说,高温润湿体系中前驱膜在液/固界面处不存在显著的物质传输,否则会抑制前驱膜的形成。在此基础上,现有前驱膜形成机制可归纳为如下四种机制:

(1)表面扩散机制,前驱膜通常是在黏性非挥发性液体的情况下产生,基于前驱膜在形成和运动过程中必须处于固体状态的假设。有学者[10,18-20]认为前驱膜的铺展基于第一分子层(或更厚的分子层)在固体上的扩散。

(2)蒸发-凝结机制,前驱膜的形成需要有挥发性液体或可凝结的蒸气存在。铺展是由于被吸附的薄膜在宏观三相线外延冷凝而形成,即液滴铺展前存在一个局部狭窄的液体蒸发带,液体分子通过气相输送在此凝聚形成前驱膜。这个观点由Hardy[4]提出,并在1919年期间进行了开创性的研究。

(3)皮下渗透机制,庄鸿寿和Lugscheider[21]提出液态金属由于毛细管力作用被吸入固体金属与氧化膜之间的间隙,在宏观三相线外延就会形成一层薄膜。

(4)快速吸附-薄层漫流机制,Xian[14]依据Davis的铺展动力学模型提出了此机制,即液体在固体上铺展是通过像履带式滚动运动;因此,位于液体表面的原子要比液体内部的原子到达固/液界面更容易。这就可能使得添加的活性组元偏聚到宏观三相线外延,从而吸引一些液体形成前驱膜。

四种机制的示意图如图1所示。前两种机制通常由物理驱动力控制,如分离压力梯度或表面张力梯度。根据De Gennes[7]的定义,基板上薄膜的过剩能量与薄膜厚度呈函数关系(图1(b)中的Δe)。分离压力为该能量随厚度变化的微分。当过剩能量为厚度的递减函数(有利于形成厚膜)时,分离压力为正,薄膜则稳定。因此,液-液和液-固分子间作用力的差异可能会导致由于薄膜的稳定性而产生不连续的压力梯度,然后形成前驱膜,其厚度可以小于1 μm。如图1(b)所示,薄膜的铺展通常是由这种薄层在固体基板表面的扩散控制。

图1 四种机制的示意图

引起表面张力梯度的因素可以是温度梯度,也可以是挥发性组分沿铺展方向的蒸发。对于温度梯度因素而言,表面张力为关于温度的函数,温度梯度很容易引起表面张力梯度;而在挥发性成分作用的情况下,至少要考虑两个方面的影响。一方面是由于挥发性成分导致局部区域成分的变化,这可能导致局部区域的成分梯度。众所周知,表面张力也取决于特定的化学成分。另一方面为三相线以外固体表面挥发性组分的冷凝相会改变固体的表面能,进而诱发张力梯度[4,10,22-27]。

对于前两种机制,无论是采用理论预测还是实验观察来区分,手段都已经较为成熟。上述两种机制主要取决于液体的性质,其中物理驱动力通常与有机流体和界面物理相互作用相对应。一般来说,金属/金属体系中固体金属表面存在氧化膜,因此,前驱膜形成应该对应于第三种机制。然而,在一些金属/金属体系中,研究人员也认为前驱膜的形成与前两种机制有关。例如,Li等[28]在1173 K时研究了锆基合金(Zr38.88Ti12.90Cu11.48Ni9.77Be23.97Nb3.00)在钨表面的润湿行为,他们认为前驱膜与金属液滴是彼此独立的,因此得出其铺展行为与室温下有机流体的情况相似;其中前驱膜的宽度随t1/2线性增加,从而认为前驱膜是由扩散引起的。这是因为在锆基合金润湿钨时,钨氧化物在测试温度下具有相对较大的蒸气压,氧化物会挥发,从而得到纯净的钨表面。在Pb/Cu和Pb-Bi/Cu体系中,Moon等[29]同样认为前驱膜的形成机制为表面扩散,这是因为他们采用了超高真空环境和氩离子溅射清洗来减少铜表面氧化膜对实验结果产生的影响;此外,他们还认为表观接触角对温度或成分不敏感。同时,金属流体与固体金属表面的分子动力学模拟研究中,获得的结果也支持上述机制[2]。例如,Webb等[2]模拟了铅在铜(111)和(100)晶面上的润湿行为。铅在铜(111)晶面的铺展达到平衡状态时三相线前形成了前驱膜(厚度约为0.26~0.28 nm)。前驱膜的宽度随时间在R(t)~t1/2范围内呈线性变化,有利于表面扩散机制的形成。然而,从实验的角度来看,由于氧化膜对固体金属的影响不可避免,在模拟的理想状态下几乎不存在,除非在实验中引入一些极端的方法,在极低的氧气分压下得到一个无氧化物污染的表面,如氩离子溅射清洗或在干燥的氢气氛围下进行实验。因此,在实际条件下,金属/金属体系中前驱膜的形成更倾向于第三种机制。

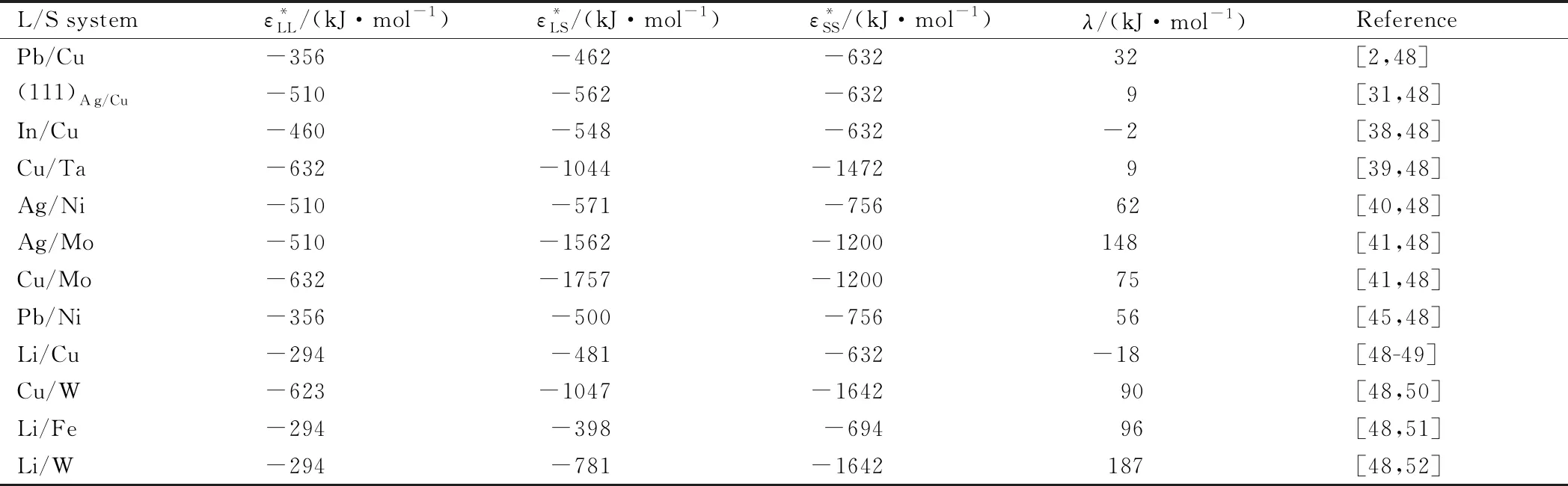

表1 分子动力学模拟液/固体系中形成前驱膜的参数

众所周知,具有高表面能的固体金属表面总是会吸附空气中的氧气或其他气体,然后形成氧化膜(通常为纳米级)。对氧不敏感的贵金属材料,也不能避免这个因素,如Ag在204 ℃以上空气气氛[57]下,会形成Ag2O, Ag2O才会分解还原为Ag。在现有常见的典型实验条件下,如高真空气氛或高纯氩气气氛,炉内氧气分压通常在10-5~10-15Pa范围内,氧化膜的脱氧(或解离)并非那么容易。

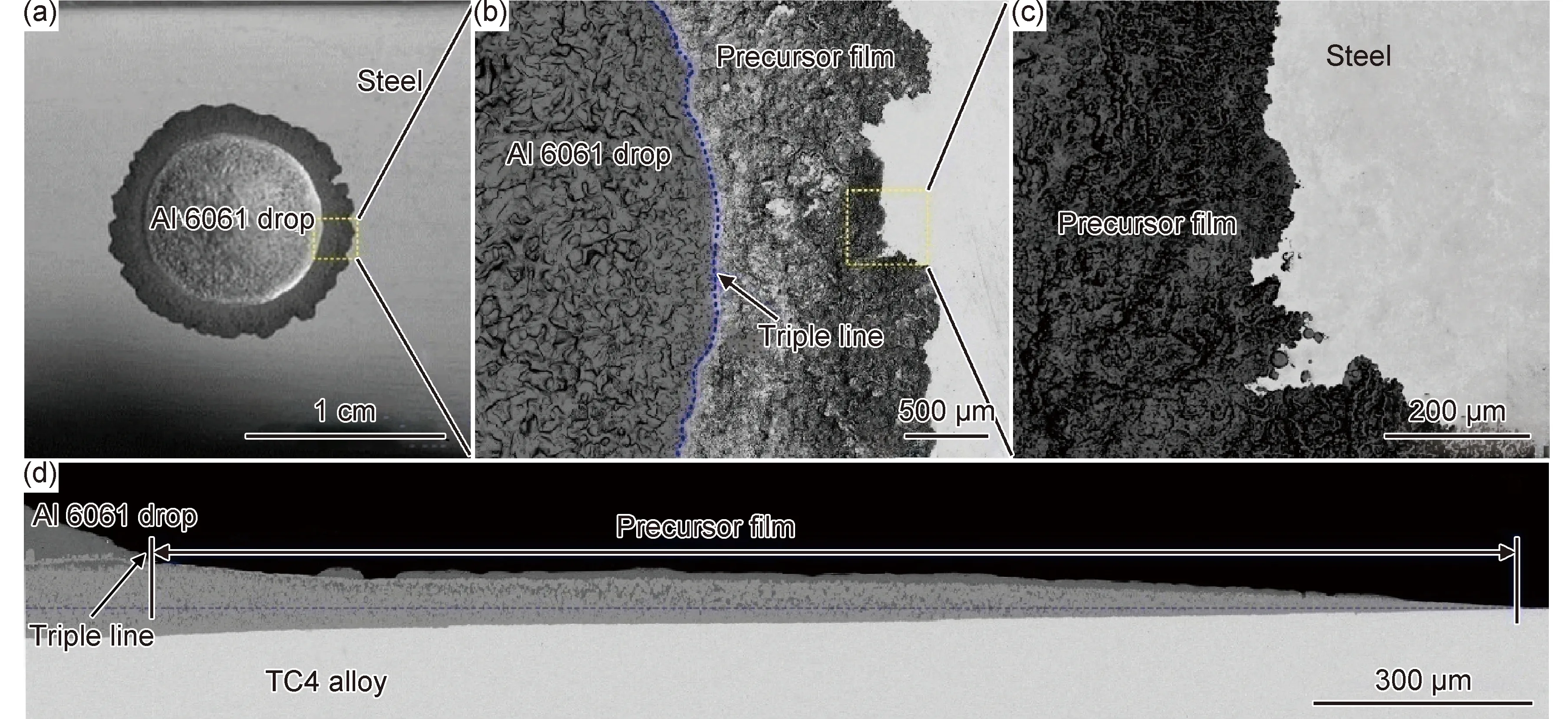

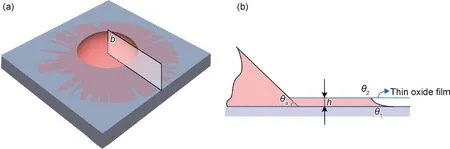

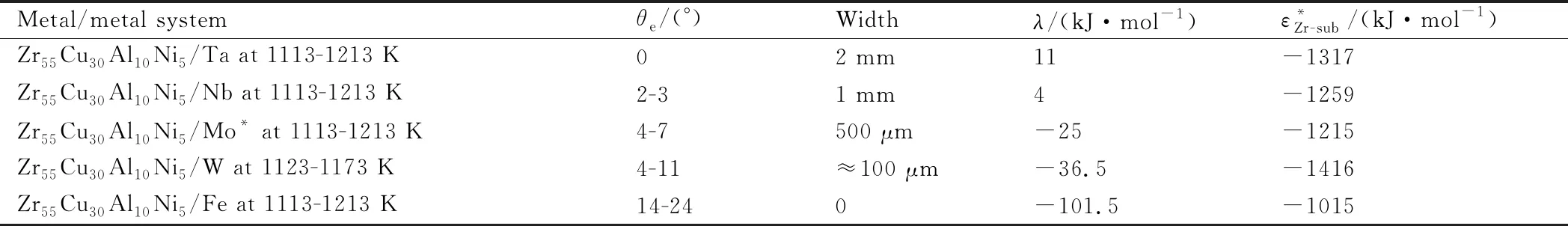

一般来说,带有氧化膜的固体金属会导致前驱膜的形成,即第三种机制(皮下渗透机制)。如本课题组之前的研究,即铝合金分别与低碳钢、钛和钛合金的润湿,可以在宏观三相线外延发现一层薄膜,如图2所示[58-59]。在实验温度下,铁和钛的氧化膜脱氧需要在氧气分压低至10-15Pa或10-39Pa的气氛下进行。从动力学条件来看,铁氧化膜的松散结构和钛表面的氧化膜的固溶分解不足成为铺展的障碍。在本课题组之前的研究中,其中Al-Si合金体系没有明显的前驱膜;而在Al-Mg合金体系中,600 ℃和650 ℃等温润湿后,出现了明显的前驱膜。铝合金中的微量组元镁还原了钢表面的氧化膜,促进了前驱膜的形成。反应性润湿体系中前驱膜本质上属于反应层的延伸,在Al-Si/Ti6Al4V体系中可以看到金属/金属反应润湿体系中前驱膜的典型特征。既然前驱膜是一个延伸的反应层,因此,可以总结皮下渗透机制中前驱膜的形成特点。其一,皮下渗透机制需要有氧化膜的存在;其二,足够的间隙和毛细管力能够吸入液态金属;其三,本征润湿性受到氧化膜的阻碍。图3为皮下渗透机制示意图。如图3所示,固体金属溶入液体或液体中的元素扩散到固体中,会引起固体金属在局部接触区域的体积发生变化,然后产生氧化膜与固体金属之间的间隙。当液态金属被吸入间隙时,需要关注两个因素:一为液体渗入间隙的条件,二为渗入后的距离。众所周知,氧化膜的润湿性较差,图3(b)中θ2表示其接触角;固体金属与液体金属的接触角θ1如图3(b)所示。发生液体金属渗入单位距离的驱动力(dF/dx)可以描述为[54]

图2 Al 6061试样与钢、TC4合金润湿后的宏观形貌及微观结构[58-59]

图3 皮下渗透机制的理想示意图(a)及其横截面图(b)

dF/dx=(σsl-σsv)metal-(σsl-σsv)oxide

(1)

式中:σsl和σsv分别为固/液和固/气的界面张力。考虑平衡条件(dF/dx=0),代入杨氏方程,可以得到一个简单的结论:θ1+θ2=180°。液体在间隙中前进的条件为θ2<180°-θ1。对于洁净金属表面,θ1通常小于50°,故发生液体金属渗入的液态金属与氧化膜的润湿性应满足θ2<130°,因此大部分氧化膜都能满足这一条件。对于一般认知而言,渗透发生的接触角应低于90°。在这种可润湿表面和不可润湿表面组成的间隙,不需要再满足渗透发生的一般条件(即表观接触角小于90°)。对于第二个因素,距离(D)可以从毛细管压力的表达式来分析。

D∝ΔPc=2σlv(cosθ1-cosθ2)/h-(σlvcosθa+σsl)/2πR

(2)

式中:ΔPc为毛细管压力;θa为表观接触角;R为液滴接触半径;h为间隙高度;其中,R远远大于h。对于特定体系,渗透距离与h,θa和R有关,由式(2)可知,h的减小会导致D的增加,R的增加也会造成D的增大;相反,θa的降低会导致D的降低,这意味着如果最终表观接触角接近体系的本征润湿性,则会进一步抑制皮下渗透机制中前驱膜的形成。这看似有些矛盾,R的增加会导致θa降低至接近体系的本征润湿性;在实际情况下,当R和θa共同作用于D时,只是R的作用比θa更显著。因此,从实际结果中通常可以发现,体系中前驱膜越宽,润湿性越好。在反应性润湿金属/金属体系中,渗入的液体进一步与固体金属发生反应,间隙中金属间化合物(IMCs)的析出导致氧化膜开裂[60]。此外,固体金属的溶解可以为液态金属的渗透提供更大的间隙。氧化膜[13]下的毛细管(晶界处大的比表面积增强了溶解作用)作用将得到增强。液态金属固溶到固体金属中也会导致固体金属体积的变化,从而加速氧化膜的开裂。Wang等[16]的研究表明,固体金属的过度溶解会进一步抑制前驱膜的形成。IMC析出过程通常只需几十毫秒,与毛细管渗透速度相当,比氧化膜裂解并推进三相线的速度快得多。当陶瓷对氧敏感时,皮下渗透机制也可以出现在金属/陶瓷体系。例如,AgCuTi合金在碳化硅表面的反应性润湿,研究者在原子尺度上采用高分辨率透射电子显微镜观察到了三相线附近类似的渗透机制;其中碳化硅(0006)晶面上通过反应物的渗透除去了一层薄的非晶层(厚度约为1~1.5 nm),而后形成了三相线外延的前驱膜(实际为反应层)[61]。

2 金属/陶瓷体系中前驱膜的形成机制

在金属/陶瓷体系中,尤其是氧化物陶瓷,由于没有氧化膜的影响,其机制与金属/金属体系完全不同。在锡基活性钎料对氧化物陶瓷的润湿过程中,Xian[14]发现前驱膜的形成总是伴随着较好的润湿性,其典型特征可以总结为[14]:前驱膜的形成与添加的钛、锆、铪等活性组元有关,但钒、铌、钽不能触发前驱膜的形成;前驱膜的形成对实验温度、固体基板材料和钎料中的特定成分非常敏感。此外,Xian还进一步提出前驱膜形成的三个条件:洁净的液滴表面,所添加的活性组元在液滴内具有特定的传输速率,活性组元在固/液界面存在特定的界面反应速率;基于这些假设,Xian提出了快速吸附-薄层漫流机制,如图1(e)所示。尽管金属/陶瓷体系中的前驱膜现象已有了一定的研究基础,但仅从现象学的角度来分析金属/陶瓷体系中前驱膜的形成机制仍无法明确前驱膜形成的热力学基础。

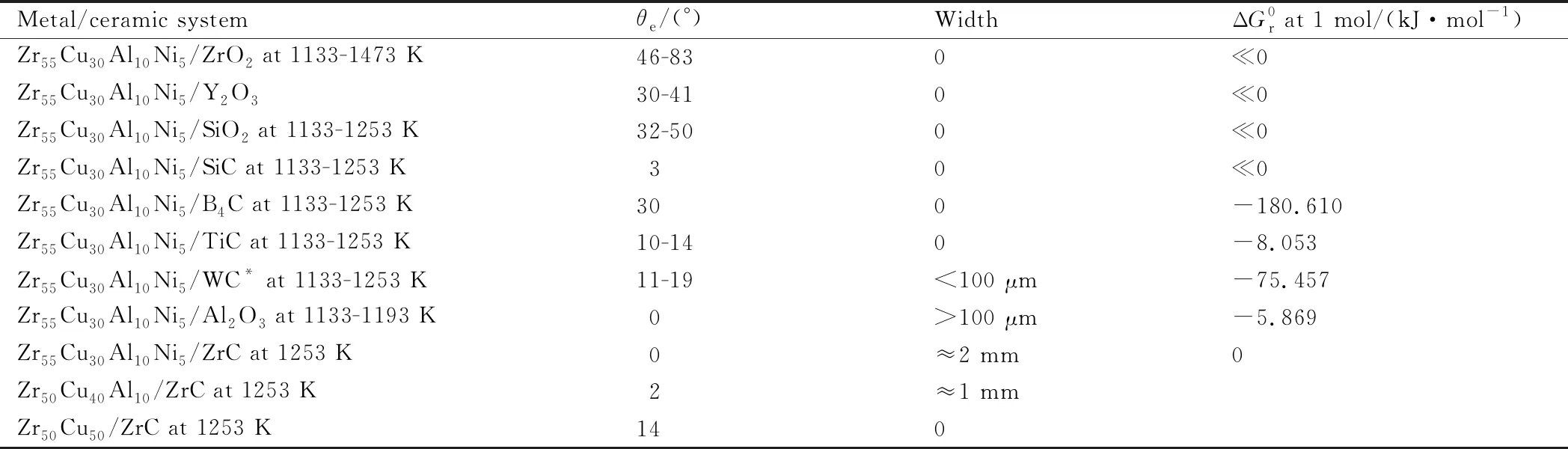

表2 金属/陶瓷体系中前驱膜宽度、接触角和热力学参数[63,65]

表3 金属/金属体系中前驱膜宽度、接触角和热力学参数[48,65]

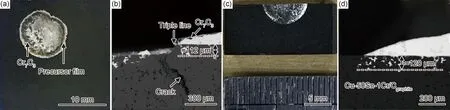

在Cu-20Sn-1Cr三元合金与石墨的润湿过程中,本课题组提出了前驱膜形成的另一种可能机制,即薄膜传输机制[67]。图4为Cu-xSn-1Cr/石墨润湿后的宏观形貌及微观结构[67]。如图4所示,这是一个典型的反应性润湿体系。在图4(a),(b)中可以在三相线外延观察到明显的前驱膜。前驱膜为延伸反应层,这一特征与皮下渗透机制非常相似;然而,在此体系中基板不受氧化膜影响。这种机制下前驱膜的形成对化学成分也很敏感。当锡浓度超过临界值时,前驱膜消失,如图4(c),(d)所示的Cu-50Sn-1Cr/石墨体系。Cu-20Sn-1Cr中锡会降低液体的表面张力,这意味着锡会偏聚至液滴表面。本课题组采用轴对称液滴形状分析(axisymmetric droplet shape analysis)方法对Cu-20Sn-1Cr合金液滴的表面张力进行了测量,在1100 ℃下的表面张力为(855±25) mN/m。与纯铜在熔点时的表面张力(1303 mN/m)相比,锡显著降低了液滴的表面张力。图5为三元合金电弧熔炼后的宏观形貌以及铺展模式示意图[67]。从图5(a)可以看出,Cu-20Sn-1Cr在电弧熔炼后金属珠没有铜的颜色,但颜色较亮,说明合金化过程中出现了锡的偏析。在润湿过程中,由于铬在液相铜和液相锡中的化学势不同,铬会扩散至锡偏聚层中。液态锡薄膜中的铬进一步与石墨基板发生反应,在三相线外延形成反应层,示意图如图5(b)所示。根据铺展动力学分析,计算得到的铬在液体中的扩散速率远高于未添加锡时的扩散速率[68],这也印证了薄膜传输机制。此外,当液体中锡浓度增加时,所谓的锡薄膜消失,故不能形成前驱膜。

图4 Cu-xSn-1Cr/石墨润湿后宏观形貌及微观结构[67]

图5 Cu-20Sn-1Cr电弧熔化后的熔珠(a)以及可能铺展模式的示意图(b)[67]

3 结束语

本文综述了高温下前驱膜的形成机制,即表面扩散机制、蒸发-凝结机制、皮下渗透机制和快速吸附-薄层漫流机制。每种机制都有其自身的特点和形成条件。在实验条件下的金属/金属体系中,最有可能的机制为氧化膜下的渗透机制(即皮下渗透机制),同时分析并讨论了固体金属基板满足皮下渗透机制的条件。渗透距离取决于表观接触角、接触半径、固体金属与氧化膜间隙大小等参数。在金属/陶瓷体系中,最有可能的机制为活性吸附膜(即快速吸附-薄层漫流机制);前驱膜的出现需要满足液/固界面的相对惰性和高亲和力这一矛盾体。这一特性也适用于金属/金属体系中关于分子动力学模拟的结果。

目前对前驱膜研究的难点与方向有以下方面:(1)前驱膜的出现并没有可预测性和稳定性,因为所有实验条件的细微变化都可能导致前驱膜的消失或不同的形成机制。(2)实验温度达到临界润湿温度是前驱膜出现的必要条件,但是如何确定所谓的临界润湿温度仍是一个难点;尽管可以借助热力学计算反应型体系吉布斯自由能来估计临界润湿温度,但这仅适用于一些特定的反应。Xian[66]通过计算298 K与1155 K下反应体系的吉布斯自由能变化,发现两个温度下的自由能变化不大,所以无法确定其润湿临界温度。(3)基体的晶面取向、成分、物理化学性能对前驱膜产生的影响有待进行深入的研究;而且并不是所有体系都能出现前驱膜现象。(4)尽管已有很多体系或组元确定无前驱膜产生,但是并没有准确的理论模型与之对应。因此,在未来的研究中为了全面综述高温下前驱膜的形成机制,还需要收集更多的实验案例来验证假说,以期建立描述前驱膜形成的热力学模型,使得对前驱膜的认知上升到更深的理论层面。