超声对铝/镁异质合金搅拌摩擦焊接成形的影响

2022-05-19武传松

王 涛,武传松

(山东大学 材料液固结构演变与加工教育部重点实验室,济南250061)

铝合金和镁合金是重要的轻质材料,铝/镁异质合金的复合构件既能兼顾二者的性能优势,又能进一步实现轻量化[1-2],在汽车、航空航天、高速列车等行业具有广阔的应用前景。由于两者晶体结构不同、物理-化学性能差异较大,采用熔焊方法连接铝/镁合金时存在氧化、合金元素烧损、脆性金属间化合物生成量大等诸多问题[3-5]。搅拌摩擦焊(friction stir welding,FSW)作为一种固相连接方法,以其高应变率、大变形量以及低热输入等特点,在铝/镁异质合金焊接中表现出明显的优势[6]。

金属间化合物(intermetallic compounds,IMCs)是影响铝/镁异质合金接头质量的重要因素。研究者通过能谱仪[7-8]、电子探针[9-10]、透射电镜[11]等测试手段对铝/镁金属间化合物进行了表征和分析,普遍认为接头内部主要产生了Al3Mg2和Al12Mg17两种IMCs。对于铝/镁FSW接头内IMCs的生成机理,目前研究者尚未得出一致结论。Sato等[12]在接头中观察到了共晶组织,认为焊接过程中局部区域的成分液化是IMCs生成的主要原因;而Yamamoto等[13]发现FSW过程中IMCs的厚度会随着扩散时间的延长而增加,由此认为IMCs的生成主要受扩散机制的影响。

常规FSW在焊接铝/镁异质合金时,工艺窗口窄,IMCs生成量大,接头性能差。研究者曾尝试采用水下FSW以及红外热源、激光辅助FSW方法来焊接铝/镁异质合金,在消除焊接缺陷和提高接头性能等方面取得了一定的效果[14-17]。但是,这些工艺方法存在设备要求高、操作复杂性增加、应用不方便等问题。而超声振动作为一种机械能,在金属材料加工中得到广泛应用。近年来,研究者利用超声工具头、滚轮等相继将超声振动施加在工件上,取得了较好的工艺效果[18-22]。本课题组前期研发了超声振动强化搅拌摩擦焊接(ultrasonic vibration enhanced friction stir welding,UVeFSW)新工艺,实验结果表明超声振动具有促进材料流动,减薄金属间化合物等作用[23]。但是,对于超声振动的作用机制,仍需深入研究。本工作利用UVeFSW新工艺开展4 mm板厚铝/镁异质合金的相关工艺实验,探究超声振动改善铝/镁异质合金接头组织与性能的作用机理。

1 实验材料与方法

1.1 实验材料

选用6061-T6铝合金和AZ31B-H24镁合金为焊接母材,具体成分及力学性能分别如表1和表2所示。铝、镁合金板材规格均为200 mm(长)×60 mm(宽)×4 mm(厚)。

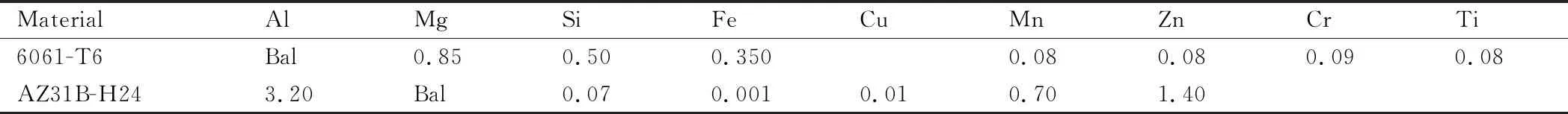

表1 母材的名义化学成分(质量分数/%)

表2 母材的力学性能

1.2 实验设备及实验过程

本课题组自主研发的UVeFSW系统如图1所示[7]。焊接过程中,超声振动通过钛合金超声工具头传递至焊接工件,超声工具头与搅拌头轴线的距离为20 mm。超声振动频率为20 kHz,输出功率为100 W。使用的搅拌头为H13工具钢材质,轴肩(内凹2°)直径15 mm,锥形带右旋螺纹搅拌针,针长3.8 mm,搅拌针根部和端部直径分别为5.4 mm和3.8 mm。

图1 超声强化搅拌摩擦焊过程示意图[7]

将镁合金放置于前进侧,铝合金放置于后退侧,搅拌头向镁合金偏移0.5 mm。同时,主轴倾角为2.5°,搅拌头下压量为0.15 mm。实验中采用的其他工艺参数为:转速为600~800 r/min,焊接速度为20~60 mm/min。为保证焊接工艺条件的一致性,在同一对母材上先后进行同组参数情况下的FSW和UVeFSW焊接实验,两者差别仅在于是否施加超声振动。

2 结果与分析

2.1 超声振动对材料流动的影响

在转速700 r/min、焊接速度30 mm/min时,对比分析FSW和UVeFSW焊缝横截面以及水平截面上的材料流动情况。

2.1.1 焊缝横截面材料流动情况

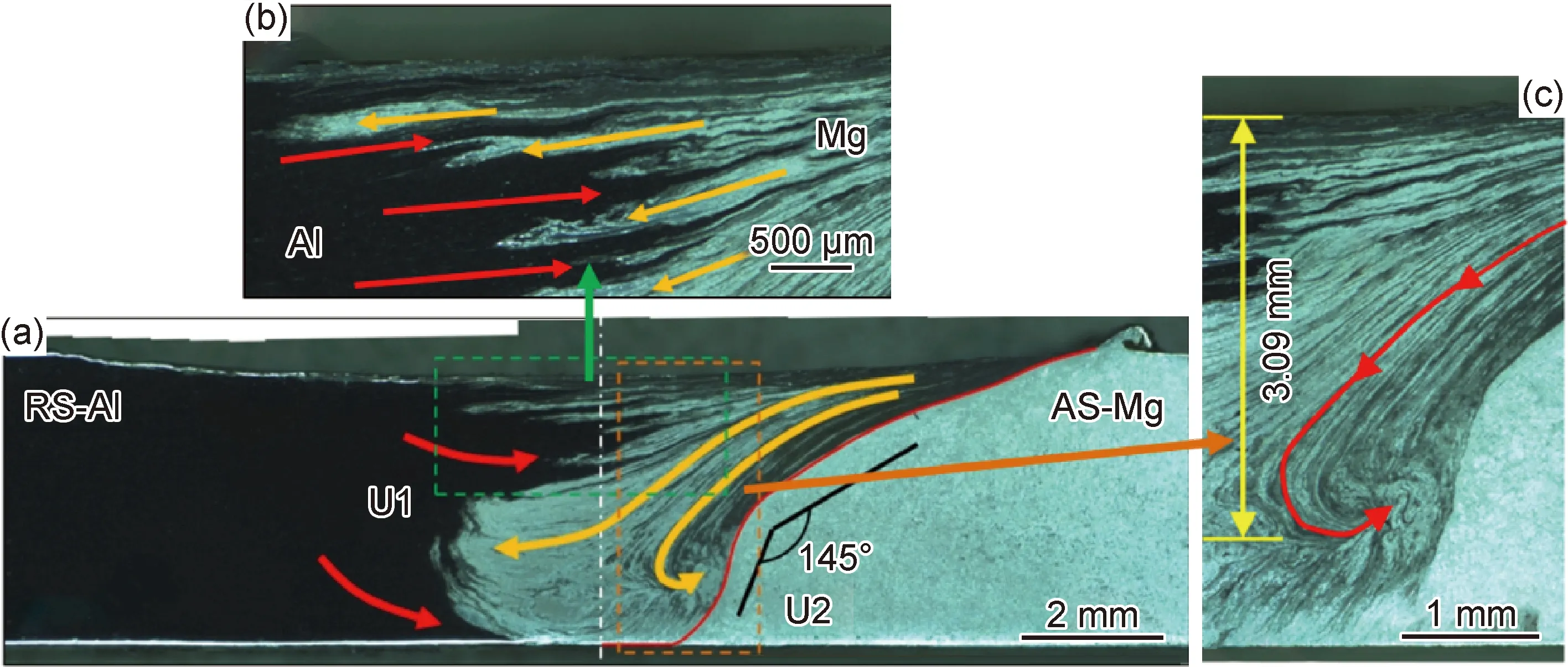

图2和图3分别为FSW和UVeFSW焊缝宏观金相照片上显示的材料流动情况。由图2(a)和图3(a)可知,从焊缝横断面来看,接头内部材料的宏观流动趋势,主要是接头上部的铝合金向前进侧(镁侧)迁移。由于整个焊核区的尺寸是一定的,这种铝合金向前进侧的迁移会迫使接头底部的镁合金向后退侧流动。为了协调这种上部和底部的材料流动,前进侧热影响区(heat affected zone,HAZ)与热力影响区(thermo-mechanically affected zone,TMAZ)界面附近的材料会有一定程度的向下迁移行为;当这股向下流动的材料与底部材料相遇时,又会产生一定的回流趋势。此外,施加超声振动后,前进侧HAZ-TMAZ界线上、下两部分的夹角由原来的124°增加到145°,焊缝上、下两部分的过渡更圆滑,使得焊缝垂直方向的材料迁移和热量传递更加顺畅,有利于材料的流动和混合。这对于焊缝底部的成形具有重要影响。

图2 FSW焊缝局部区域材料的宏观流动情况

图3 UVeFSW焊缝局部区域材料的宏观流动情况

图2(b)和图3(b)分别为图2与图3中F1和U1区域的材料迁移情况。FSW焊缝上部材料流线较粗大,铝、镁合金相互穿插程度有限。而UVeFSW焊缝中该处的铝、镁合金流线变得更细小而均匀,并且相互深入穿插,增加了二者的接触面积。这一方面增强了界面的机械锁合,另一方面也有利于焊缝两侧的热量传递和交换,从而提高了界面的冶金结合。

图2(c)和图3(c)分别为图2与图3中F2和U2区域的材料迁移情况。此处的材料表现出明显的垂直方向迁移特征;镁合金侧轴肩影响区的材料在来自后退侧铝合金的挤压下,沿着HAZ-TMAZ界线向下流动,并在焊缝中下部与底部的材料相遇后,产生一定程度的回流,最终形成了一个钩状结构,该结构大致平行于HAZ-HMAZ界线。FSW焊缝中的钩状结构底端距离焊缝表面2.41 mm,而在UVeFSW焊缝中该距离增加至3.09 mm。这表明超声振动能够促进焊缝内部垂直方向上的材料流动。当热输入较低、母材未充分塑化,或者焊核区材料无法完全填充搅拌头前进留下的空腔时,该股材料对于促进垂直方向上的材料传输和热量传递,防止焊接缺陷的产生具有重要作用。

2.1.2 焊缝水平面材料流动情况

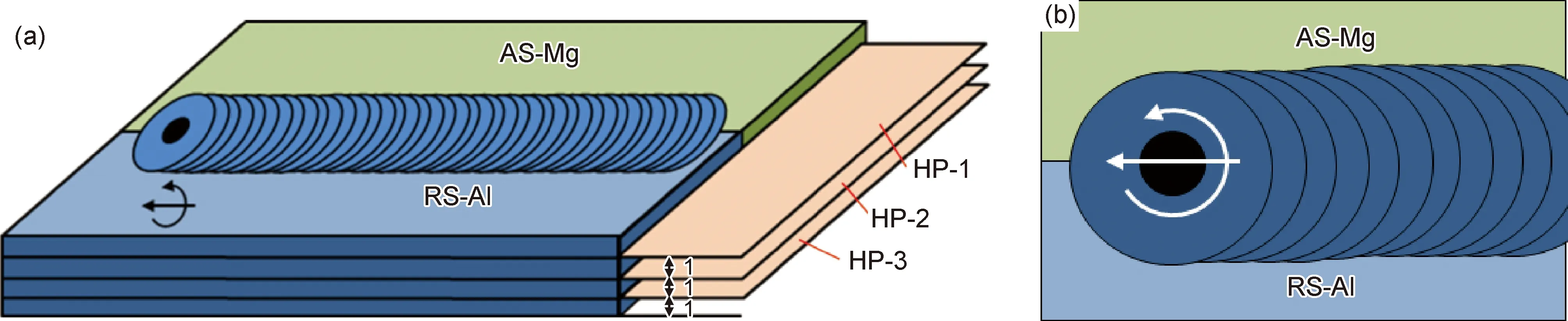

为了全面了解材料的宏观流动情况,对焊缝不同水平截面上的材料流动情况进行了观测,如图4所示。可以看出,在板厚方向上,距离焊缝上表面1,2,3 mm取3个水平截面,分别定义为HP-1,HP-2,HP-3;在每个水平截面上,选取匙孔附近略大于焊缝范围的区域制作金相试样。

图4 取样位置示意图 (a)水平面位置;(b)取样位置

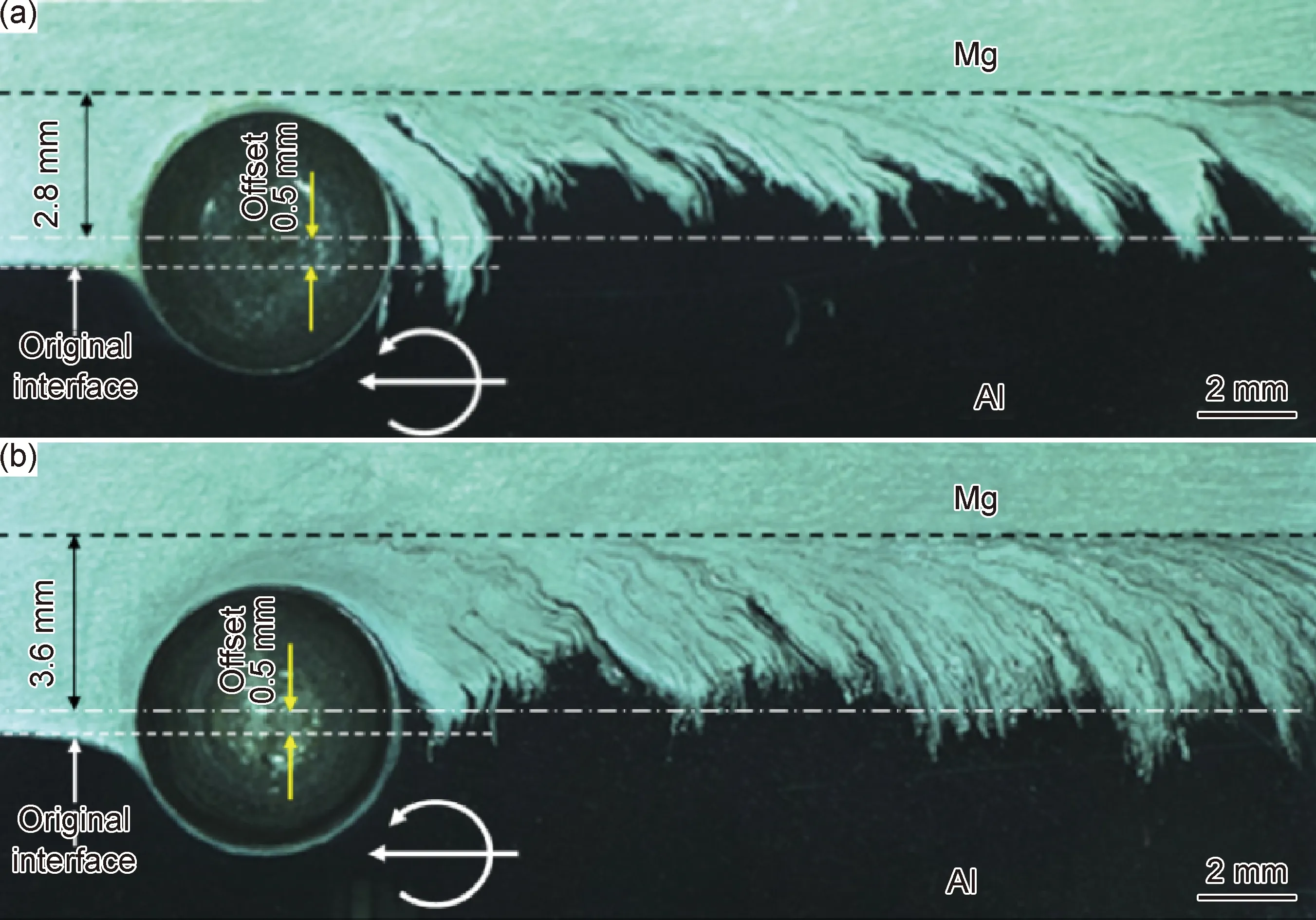

图5为HP-1水平截面上材料的宏观流动情况。在FSW焊缝中,镁合金条带较短,且整体呈现“后拖”的形态,圆弧状特征不明显。这表明焊接过程中镁合金塑韧性较差,随搅拌头流动趋势不强;前进侧的焊缝半宽(HAZ-TMAZ界线到焊缝中心的距离)为2.8 mm,略大于该处搅拌针的半径(约2.5 mm)。在UVeFSW焊缝中,镁合金条带明显变细、变长,其中有若干条带甚至越过对接面延伸到了后退侧。同时,镁合金条带具有明显的圆弧特征。这主要是因为超声的软化作用增强了材料的塑性变形能力,使镁合金能够更容易在搅拌头的作用下发生塑性变形,前进侧的焊缝半宽也增加至3.6 mm。

图5 HP-1水平面材料宏观流动 (a)FSW;(b)UVeFSW

此外,相比于原始对接面,FSW和UVeFSW焊缝中的铝/镁界面均向前进侧发生移动。这表明在该水平截面上前进侧镁合金减少,后退侧铝合金增多。由于材料的总量是固定不变的,因此可以断定,该区域必定发生了垂直方向上的材料迁移。尤其是对于FSW焊缝,铝/镁界面向前进侧移动的距离较大,因此材料向下运动的趋势也更大。但是由图2(c)和图3(c)可知,FSW该区域向下流动的距离反而小于UVeFSW。这表明在FSW过程中,材料在垂直方向上的迁移是在上部来自后退侧材料的挤压下被迫发生的。同时,由于焊缝上、下两部分124°的夹角使其向下流动不顺畅,因此必然会在某处发生塞积、形成紊流,使焊接过程在某处发生波动。而在UVeFSW焊缝中,虽然原始界面向前进侧移动较小,焊缝上部对材料的向下挤压作用也较小,但由于母材塑性的改善,该股材料更像是主动向下填充,因此向下运动的距离会更大。

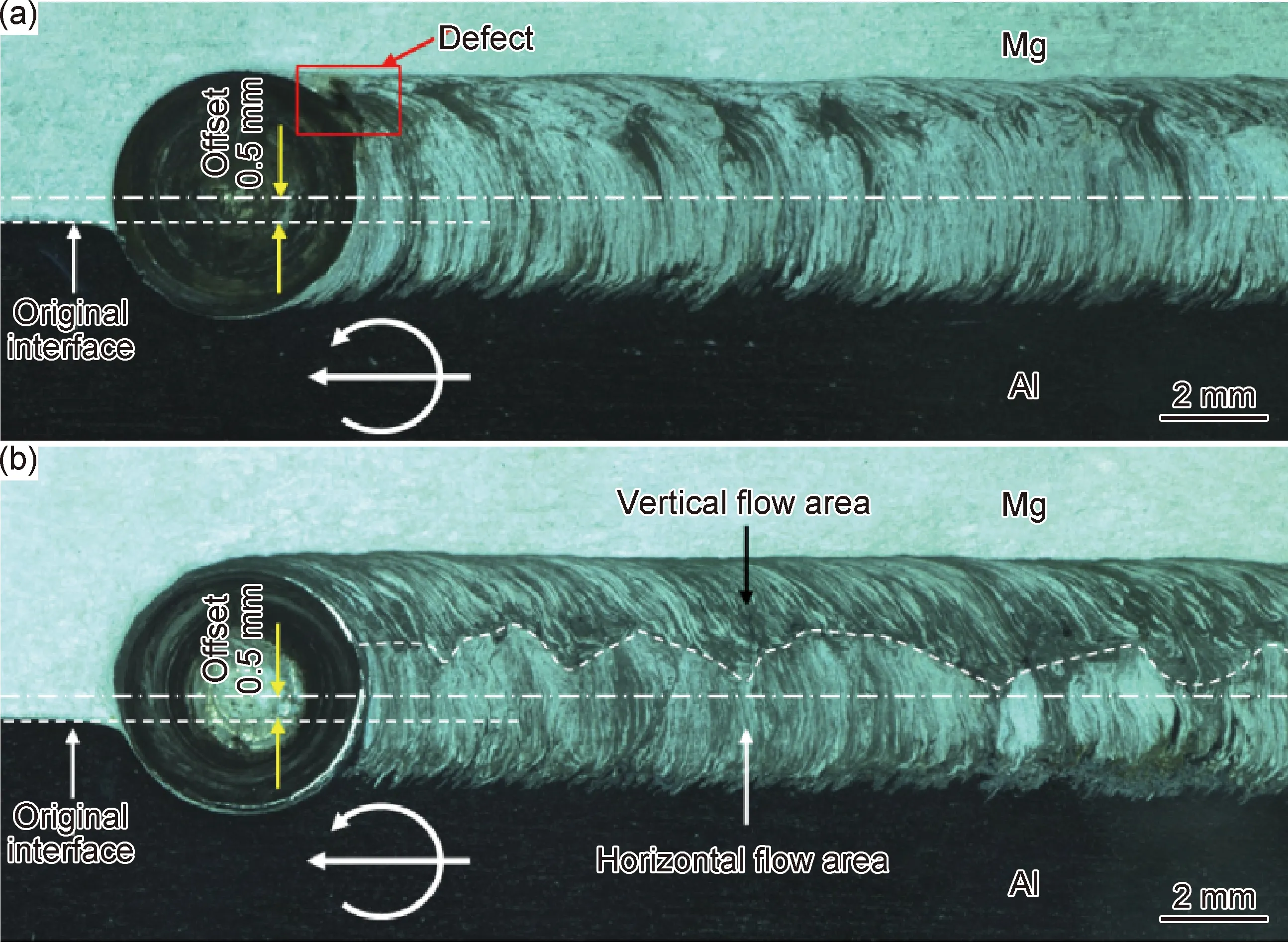

图6显示了HP-2水平截面上材料的宏观流动情况。FSW焊缝中的镁合金条带呈粗羽毛状,并且长短和粗细都不均匀。同时,在焊缝中部存在一段镁合金条带缺失的部位,这与前文中提到的材料塞积现象所导致的焊接过程波动密切相关。而UVeFSW焊缝中的材料条带细小而均匀,混合情况也较好。正如前文所述,由于材料的传输较为顺畅,因此未发现材料波动异常现象。

图6 HP-2水平面材料宏观流动 (a)FSW;(b)UVeFSW

图7为HP-3水平截面上材料的宏观流动情况。该平面距离焊缝上表面3 mm,几乎不受轴肩的影响,产热相对较低,材料塑性变形能力较差。FSW焊缝中,由于材料的流动性较差,在匙孔附近的前进侧产生了焊接缺陷。这也与焊缝横断面中缺陷易出现的位置一致,均在前进侧底部HAZ-TMAZ界线附近。而UVeFSW焊缝中,该水平截面显然由两部分材料构成。结合前文可知,该平面大致位于图3(c)中钩状结构的底部,因此靠近后退侧的区域为水平流动区域,而靠近前进侧的区域为垂直流动区域。此处垂直流动区域的材料主要来自焊缝上方材料的向下迁移,该股材料能够及时填补到由于水平材料流动不足而产生的缺陷中,从而避免了焊接缺陷的形成。

图7 HP-3水平面材料宏观流动 (a)FSW;(b)UVeFSW

2.2 超声振动对焊接缺陷的影响

2.2.1 宏观缺陷

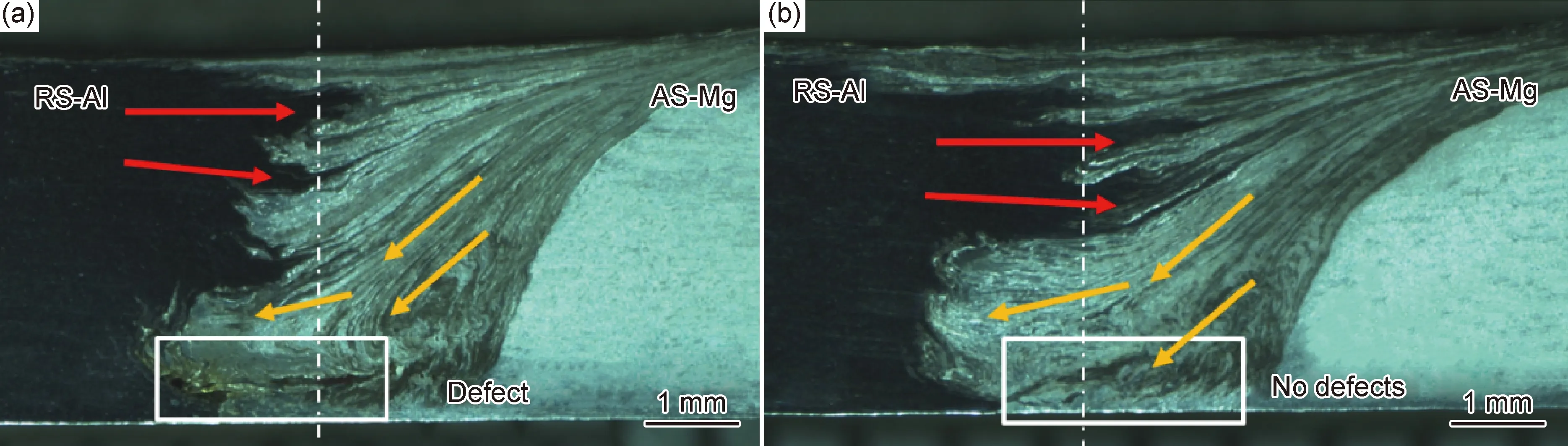

图8为焊缝横断面金相图像。可以看出,当焊速较高而转速较低时, FSW过程中由于热输入不足,母材塑性变形程度有限,同时上部的材料向下迁移距离有限,无法及时填补材料迁移留下的孔洞,最终在焊缝底部形成了缺陷。而UVeFSW焊缝上部铝合金越过焊缝中心,向前进侧迁移了一定距离,挤压顶部的镁合金向下流动。同时由前文可知,HAZ-TMAZ界线附近的材料本身就具有向下流动的趋势,最终使得前进侧的材料能够向下迁移,及时填补焊缝底部的孔洞,最终消除了焊缝底部的缺陷。

图8 焊缝横断面宏观金相图像(ω=600 r/min,v=40 mm/min) (a)FSW;(b)UVeFSW

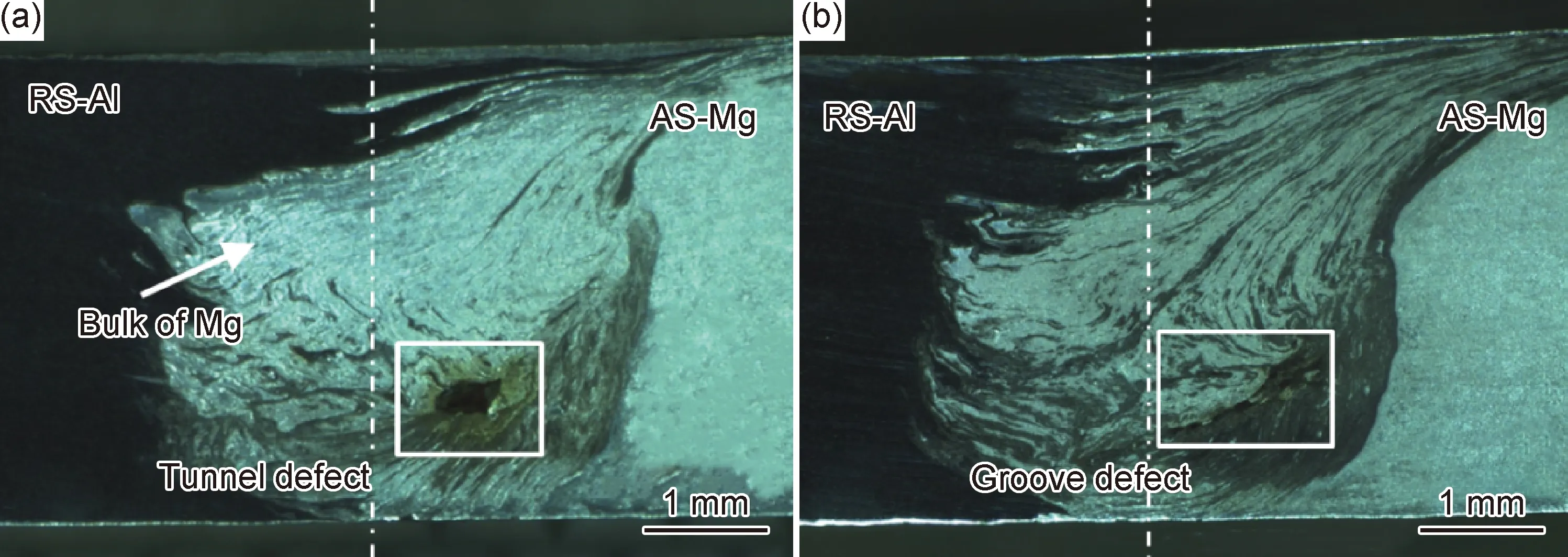

高转速(ω=900 r/min,v=50 mm/min)时,焊缝横断面金相图像如图9所示。FSW过程中,由于热输入过高,搅拌头黏着增粗,将焊缝内的材料挤出,发生严重的材料外溢现象,使得焊缝内部材料不足,在焊缝底部形成了隧道型缺陷。同时,焊缝上部也出现了大块镁合金,材料的混合较差。而在UVeFSW过程中,材料外溢现象减轻,整个焊缝内部的材料流动和混合得到优化,焊缝底部的隧道型缺陷减小为呈流线状的沟槽缺陷。

图9 焊缝横断面宏观金相图像(ω=900 r/min,v=50 mm/min) (a)FSW;(b)UVeFSW

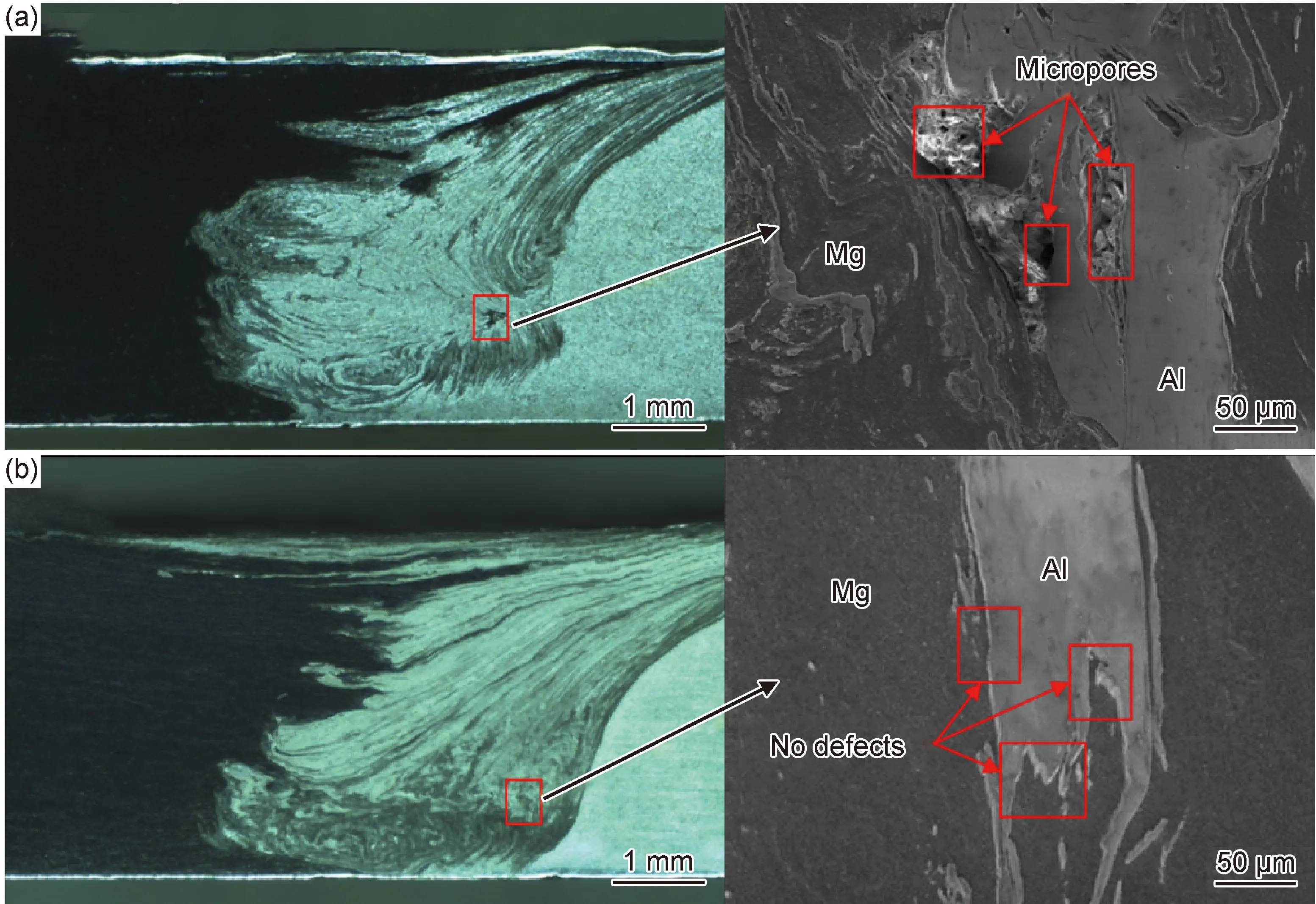

2.2.2 微观缺陷

图10为ω=700 r/min,v=40 mm/min条件下,焊核区内部微观区域的结合情况。该区域大致位于焊缝前进侧的中下部位置,也是在焊接过程中较容易出现焊接缺陷的位置。在FSW焊缝中,该区域虽然在光学显微镜下未发现明显的宏观缺陷。但是,在扫描电镜下发现,该处存在被搅拌头带来的大块铝合金,铝、镁合金的结合界面存在若干个呈蜂窝状的微孔洞,其尺寸均在10 μm以下。这种微小缺陷在常规检测中很难发现,但在接头后续承载过程中极易成为破坏源,对接头性能产生不利影响。而在UVeFSW焊缝中,该区域虽然仍存在大块的铝合金,但是在各个方向上与镁合金的接触界面结合紧密,未发现微观缺陷。由此可见,超声振动能够促进材料流动、混合及热量传递,从而减小甚至消除接头内部的焊接缺陷。

图10 焊核区微观区域结合情况(ω=700 r/min,v=40 mm/min) (a)FSW;(b)UVeFSW

2.3 超声振动对铝/镁界面金属间化合物的影响

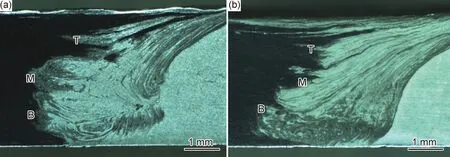

利用SEM对高热输入(ω=800 r/min,v=20 mm/min)和低热输入(ω=700 r/min,v=40 mm/min)两组典型工艺参数条件下界面处的IMCs进行表征。对于每个试样,分别在焊核区铝/镁界面处选取T(top),M(middle),B(bottom)3个典型区域进行观察,如图11和图12所示。T,M,B区域分别距离上表面1,2,3 mm。需要说明的是,由于焊核区铝/镁界面蜿蜒曲折,因此相同视野角度下,界面处的金属间化合物仍呈现出不同的取向。

图11 高热输入时界面IMCs位置选取 (a)FSW;(b)UVeFSW

图12 低热输入时界面IMCs位置选取 (a)FSW;(b)UVeFSW

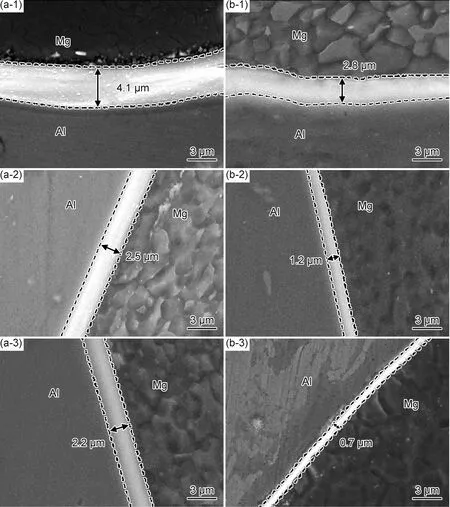

高热输入时,FSW和UVeFSW焊缝界面不同位置处的SEM图像如图13所示。对于同一焊缝,IMCs厚度从上到下逐渐减小,对应焊接过程中产热和温度沿板厚的变化情况。施加超声振动后,不同位置处的IMCs厚度均有所减小,减小幅度分别为26.5%,32.3%,53.3%。

图13 焊缝Al/Mg界面T(1),M(2),B(3)区域的SEM图像(ω=800 r/min,v=20 mm/min) (a)FSW;(b)UVeFSW

通常情况下,焊接产热和温度从焊缝上部到底部递减,IMCs的厚度也会逐渐减小。但是,在高热输入条件下,FSW焊缝界面上IMCs的厚度从上部到底部变化很小,分别为4.9,3.1 μm和3.0 μm。特别是,底部的IMCs相对于中部,其厚度几乎未发生变化。由图2可以看出,FSW焊核区中部及底部形成了两个洋葱环结构,且洋葱环附近的铝/镁界面较为光滑,铝、镁合金的接触面积也较小,不利于两侧的热量传递和交换。而此时焊接热输入又较高,当热量传递至焊缝中部及下部时,会在呈涡流状的洋葱环结构内聚集,为焊缝底部IMCs的生成、增厚提供了热力学条件。因此,焊缝底部的IMCs厚度相比于中部几乎未发生变化。施加超声振动后,对洋葱环结构产生了一定的抑制作用,弱化了其涡流状特征,增加了界面处的铝、镁合金接触面积,使热量的传输和交换更加顺畅。因此,IMCs的厚度会相应地减小。UVeFSW焊缝界面处,IMCs厚度从上到下分别为3.6,2.1 μm和1.4 μm。

图14显示了低热输入时,FSW和UVeFSW焊缝界面不同位置处的SEM图像。对于同一焊缝,IMCs的厚度由上部至底部逐渐减小;施加超声振动后,相同位置处的IMCs厚度均有所减小,减小幅度分别为31.7%,52.0%,68.2%。整体来看,仅FSW接头上部的IMCs厚度超过3 μm,其他位置的IMCs厚度均在3 μm以下。在UVeFSW焊缝底部,IMCs的厚度甚至在1 μm以下。

图14 焊缝Al/Mg界面T(1),M(2),B(3)区域的SEM图像(ω=700 r/min,v=40 mm/min) (a)FSW;(b)UVeFSW

对比图13和图14,超声振动对IMCs的减薄效果在低热输入参数时更明显,在焊缝底部的作用效果优于上部,而焊缝上部的热输入又大于底部,这就说明超声振动的作用效果在低热输入条件时相对较好。但是,高热输入时,IMCs的厚度较大,对接头性能的危害也更大。此时,超声振动对于IMCs的减薄作用虽然较小,但是对接头性能的改善仍具有明显效果。

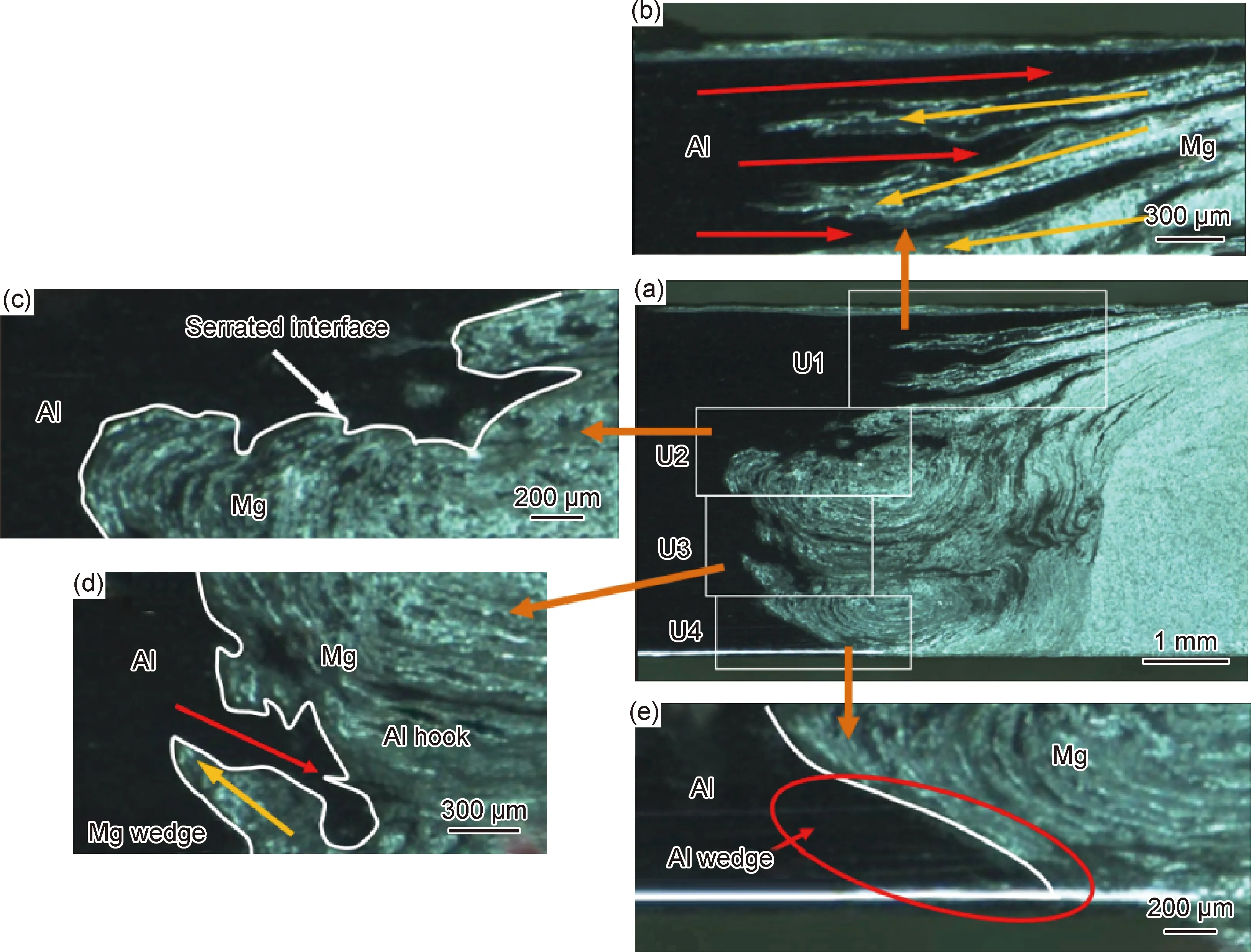

2.4 超声振动对铝/镁界面机械锁合的影响

选取高热输入(ω=800 r/min,v=20 mm/min)和低热输入(ω=700 r/min,v=40 mm/min)两组典型工艺参数对比分析FSW与UVeFSW接头铝/镁界面机械锁合结构。图15和图16分别为高热输入时,FSW与UVeFSW焊缝的界面形貌。对比F1与U1区域可知,该区域位于焊缝上部,在焊接过程中受轴肩的剪切摩擦作用较大,因此主要表现为材料的水平迁移,垂直方向的材料运动不明显,形成铝、镁“流动臂”相互穿插结构。但是,F1区域中“流动臂”数量较少,且穿插距离较短,对接头强度的贡献有限。而U1区域中“流动臂”数量明显增多,像长钉般相互深入穿插,从而形成牢靠的机械锁合。F2区域中铝/镁界面光滑而平直,接头断裂时,裂纹会在此处迅速扩展,对接头性能不利。U2区域中此处的界面呈锯齿状,且锯齿结构垂直于承载方向,形成拉链效应,使得接头强度得以提高。F3区域的铝/镁界面几乎完全平行于板厚方向,虽然该区域上、下部分的镁、铝凸起结构能够形成一定的机械锁合,但是凸起结构短小而边缘光滑,同时又平行于受载方向,因此作用十分有限。U3区域中,铝、镁合金分别形成了楔形结构,成一定角度相互穿插形成楔钉效应,并且楔形结构边缘较为曲折,这对增加结合面积、提高接头性能有益。F4,U4区域位于焊缝底部,焊接过程中产热较低,界面结构相对较简单,均表现为楔形铝合金深入镁合金底部。

图16 高热输入时UVeFSW接头界面形貌

图17和图18分别为低热输入时,FSW与UVeFSW焊缝的界面形貌。与高热输入时的情况类似,低热输入时施加超声振动后,铝/镁界面也形成更加丰富的楔形、长钉状、钩状等机械锁合结构。尤其对于F2和F3区域来说,施加超声振动后,原来界面处的凸起结构变为U2和U3区域中的楔形、钩状结构,更有利于界面的机械锁合,从而使接头强度得到提高。

图17 低热输入时FSW接头界面形貌

图18 低热输入时UVeFSW接头界面形貌

总体来看,不管热输入的高低,施加超声振动后,接头铝/镁界面均会形成更加完备的楔形、长钉状、钩状等机械锁合结构,从而提高界面的结合强度,使接头强度得到提升。UVeFSW接头中铝/镁界面机械锁合的增强,主要是因为超声振动增加了母材的塑性变形程度,改善了材料的流动性,从而使得铝、镁合金条带更容易相互穿插、嵌合形成机械锁合。在低热输入条件下,特别是对于某些冶金结合强度较低的部位,这种机械锁合的改善,对于提高接头强度具有重要作用。

2.5 超声振动对接头拉伸性能的影响

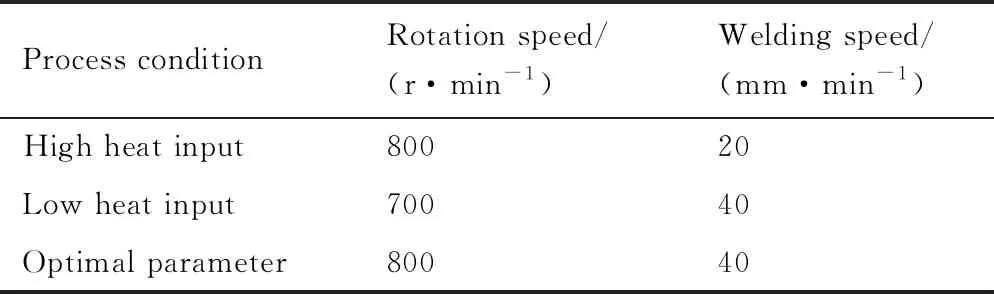

基于前期实验结果,在研究超声振动对接头拉伸性能的影响时,选择了三组具有代表性的工艺参数,如表3所示。

表3 三组典型工艺参数

图19显示了FSW和UVeFSW接头的抗拉强度。在选取的三组工艺参数条件下,相比于FSW,UVeFSW接头的抗拉强度均有所提高。其中,低热输入时,接头强度的提高幅度最为明显,由原来的129.17 MPa提高至160.02 MPa,提高幅度为23.88%。高热输入时,接头强度的提高幅度次之,由原来的133.92 MPa提高至155.69 MPa,提高幅度为16.26%。而在最佳参数条件下,由于接头强度本来就较高,施加超声振动后,接头强度可达174.20 MPa,为母材(镁合金)强度的69.61%。需要指出的是,本实验采用的超声功率只有100 W,但仍取得了接头强度提升11.32%的工艺效果。下一步实验拟将超声功率提高到200~300 W,同时优化工艺参数,进一步提高接头性能。

图19 FSW和UVeFSW接头的抗拉强度

2.6 超声振动对接头断裂行为的影响

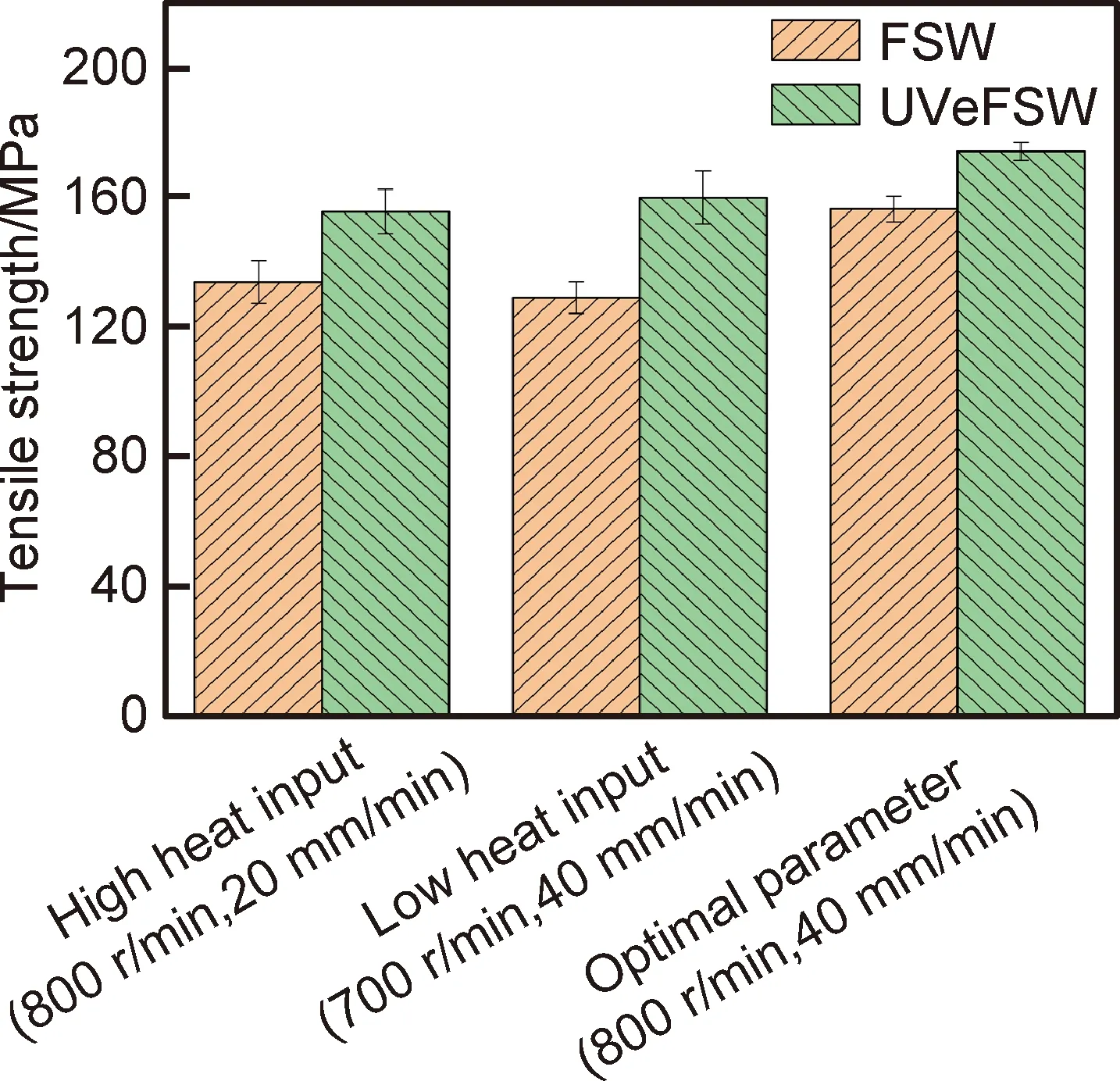

图20显示了不同热输入条件下,FSW和UVeFSW接头断裂位置。在高、低热输入条件下,FSW接头在拉伸时均断在焊核区(weld nugget zone,WNZ)的铝/镁结合界面。而UVeFSW接头的断裂位置则均转移至前进侧镁合金的WNZ-TMAZ界面处。在FSW过程中,高热输入条件下,接头界面IMCs较厚(图13(a-1),(a-2),(a-3)),同时IMCs因为应力强度系数较低,与母材的性能差异较大,无法实现性能的合理过渡。而且接头界面的机械锁合程度也较差(图15),此时铝/镁结合界面是接头的薄弱区域。超声振动通过完善界面的机械锁合结构(图16)、减薄界面IMCs厚度(图13(b-1),(b-2),(b-3))等方式提高了铝/镁界面的结合强度,从而使得镁合金侧受热影响较大,晶粒易粗大、不均匀的WNZ-TMAZ界面成为接头薄弱位置。

图20 FSW(1)与UVeFSW(2)接头的断裂位置

此外,UVeFSW接头在拉伸实验时,裂纹扩展路径并非一直沿着镁合金侧的WNZ-TMAZ界面。而是在焊缝上部,突然穿过轴肩影响区的带状区,向上延伸。通常情况下,带状区的分布与拉伸时接头的最大受力方向大体一致,因此裂纹较容易沿着带状区延伸。而UVeFSW接头中裂纹穿过带状区延伸,说明超声振动在一定程度上强化了轴肩影响区带状区的强度。

图21比较了FSW和UVeFSW接头断口的宏观金相照片。FSW接头断口明显由上部的脆性断裂区和下部的韧性断裂区组成,尤其在厚度方向,存在明显的不均匀特点。UVeFSW接头断口整体比较均匀,甚至存在拉伸过程中产生的撕裂纹理,这表明施加超声振动后,接头性能变得均匀,不再存在较大范围的脆性断裂区域。

图21 接头断口的宏观金相照片 (a)FSW;(b)UVeFSW

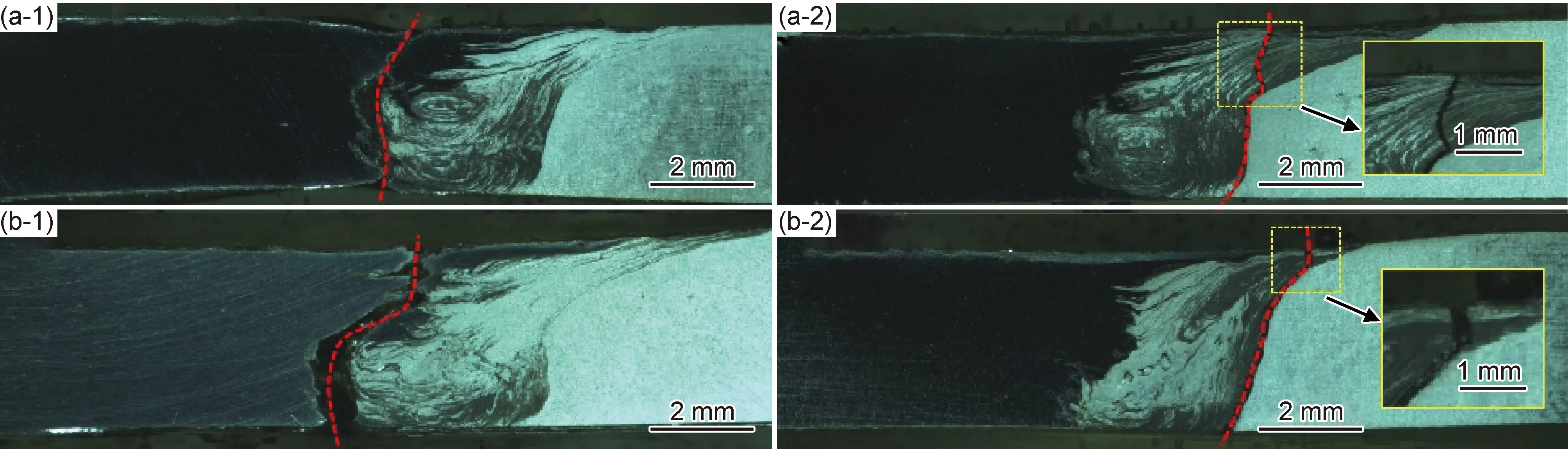

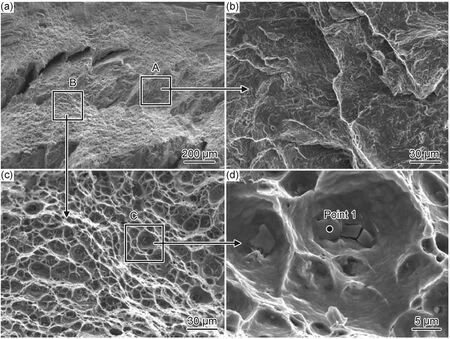

图22为FSW接头拉伸后的断口形貌。接头拉伸后的断口存在两种典型的断裂区域,分别为以A区域为代表的具有河流花样的脆性解理断裂区和以B区域为代表的具有韧窝特征的韧性断裂区。但是,此时B区域的韧窝浅而稀疏,并且具有明显的方向性,韧性断裂特征不明显。

图22 FSW接头断口形貌 (a)断口形貌;(b)A处局部放大图;(c)B处局部放大图

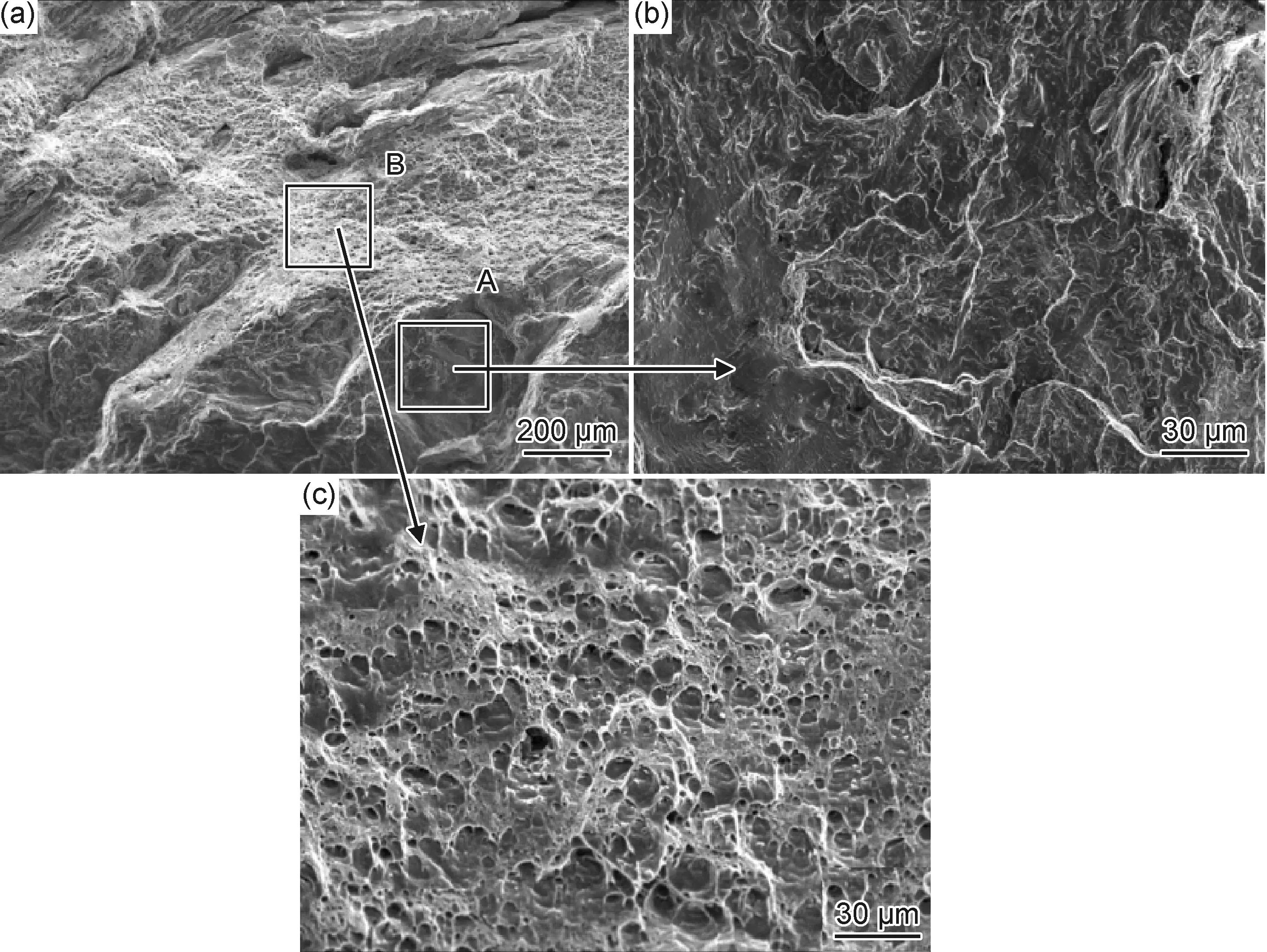

图23为UVeFSW接头拉伸后的断口形貌。可以看出,UVeFSW接头断口虽然同样存在脆性断裂和韧性断裂两种典型的断口形貌,但是相同视野范围内,韧性断裂区域明显扩大,同时韧窝变得均匀而密集。对韧窝区域继续放大,可以看到韧窝底部存在第二相粒子(图23(d)),EDS点扫描的成分结果显示,镁原子分数为55.5%,硅原子分数为28.1%,铝原子分数为16.4%,大致符合Mg2Si成分比例。而Mg2Si是6061铝合金中重要的强化相。由此可推断,相比于FSW接头,UVeFSW接头中微观尺度下,铝/镁结合界面强度也得到了提升,接头拉伸时在某些位置甚至在铝合金处发生断裂。

图23 UVeFSW接头断口形貌

3 结论

(1)铝/镁异质合金搅拌摩擦焊接时,超声振动能够促进焊缝前进侧和后退侧、接头上部和底部的材料流动与热量传输,使得板厚方向上的材料能够向下迁移至更远距离,从而减小甚至消除焊接缺陷。

(2)在不同热输入工艺参数条件下,超声振动对接头焊核区整个铝/镁界面的IMCs均有不同程度的减薄作用。FSW接头中铝/镁界面处原本凸起的简单机械交锁结构,在UVeFSW接头中转变为楔形、钩状和长钉状等强机械锁合结构,从而增强了界面的结合锁合程度。

(3)不同工艺参数条件下,超声振动对接头抗拉强度均有不同程度的提升作用。高热输入时,超声振动对界面金属间化合物的减薄起主要作用,而在低热输入时,超声振动主要通过增强界面的机械锁合和消除微观缺陷来提高接头的强度。

(4)超声振动强化了铝/镁结合界面,在拉伸实验时,断裂位置由FSW接头中的铝/镁界面转移至UVeFSW接头中镁合金侧HAZ-TMAZ界面,同时裂纹扩展路径也更加蜿蜒曲折。无论是否施加超声,接头断口均存在韧性断裂区和脆性断裂区。但是,相比于FSW,UVeFSW接头断口上韧性断裂区面积有所扩大,并且韧性断裂特征也变得更加明显。