热电耦合对铝/钢连续驱动摩擦焊接头组织的影响机理

2022-05-19张昌青王树文罗德春师文辰崔国胜陈波阳芮执元

张昌青,王树文,罗德春,师文辰,刘 晓,崔国胜,陈波阳,辛 舟,芮执元

(1 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2 兰州理工大学 材料科学与工程学院,兰州 730050;3 兰州理工大学 机电工程学院,兰州 730050)

铝/钢复合结构充分发挥了铝及铝合金轻量化特征和高强钢在强度、成本方面的优势[1-2],因此在汽车、海洋、航空航天以及化工等众多领域得到应用。然而,由于铝/钢异质材料的热物理属性相差极大,铁在铝中的固溶度极低,使得铝/钢异质材料的可靠性焊接非常困难。与熔化焊与钎焊相比,连续驱动摩擦焊(continuous drive friction welding, CDFW)作为一种固相连接过程,在一定程度上能够避免某些熔化焊、钎焊中难以防止的焊接缺陷与问题,是实现回转体与类回转体结构的不兼容材料组合焊接的最佳连接方法[3]。

随着铝/钢异种金属接头的大量应用,复合构件不仅起到机械连接的作用,服役时往往还遭受高温疲劳和电流载荷的作用,即复合结构承受强度更高的热电耦合多场作用。例如由CDFW连接的新型铝电解槽阳极导电装置[4],往往需要在350 ℃以上高温、8000 A电流以及机械振动的恶劣条件下工作,经常出现接头开裂问题,影响生产。顾玉芬等[5]在研究铝/钢熔钎焊接头时发现界面发生电偶腐蚀,腐蚀电位低的富锌区金属间化合物(intermetallic compounds,IMCs)Fe2Al2Zn0.5明显变厚。同时Sravanthi等[6]发现焊缝中Fe-Al-Si金属间化合物增大了接头界面电偶腐蚀的效率。此外,当高密度电流通过复合结构界面时,界面发生原子的定向移动[7-8],同时产生的焦耳热[9]和外加热载荷导致热迁移,在电迁移和热迁移的作用下出现空洞、界面金属间化合物的极性生长[10],焊接界面组织的不均匀性[11]导致界面组织的演变更加复杂,扩散系数、相应相的结构和组成确定电迁移效应的强度[12]。Wang等[13]通过对铝/铁复合板进行热处理来分析IMCs对复合板界面结合的影响,认为拉伸断裂主要发生在界面生成的Fe2Al5和FeAl3反应层,层中的缺陷是导致断裂位置的主要因素。冯健等[14]对7A04铝合金与304不锈钢CDFW接头进行了不同时间和温度的热处理,发现400 ℃/3 h退火处理后铝合金近缝区发生回复与再结晶且硬度提升,界面扩散层厚度增加。

现阶段,国内外学者已对铝/钢异质接头微观组织和力学性能方面开展了大量研究工作,但是针对铝/钢异质接头经历热时效、电流载荷以及机械载荷下的基础理论研究极少,目前只停留在电子行业中钎焊接头互连焊点在热电耦合作用下的可靠性研究。因此,以铝/钢摩擦焊的接头为研究对象,开展相关研究具有非常重要的理论意义及实用价值。本工作通过对1060铝/Q235低碳钢CDFW接头的热电耦合实验,获得了不同时间下焊接界面组织和结构的演变行为,研究了热电耦合作用对组织变化与结合强度的影响规律,并通过断口观察分析了界面不同位置的失效行为,为异质材料复合接头性能的改进和寿命估算提供有力的支持。

1 实验材料与方法

实验材料选用1060工业纯铝棒材和Q235低碳钢棒材,抗拉强度分别为81,390 MPa,焊接端面为平面,材料的主要化学成分如表1所示。1060纯铝尺寸为φ25 mm×150 mm,经熔铸得到,未经过热处理。Q235低碳钢尺寸为φ40 mm×125 mm,为热轧状态的B级碳素结构钢,含碳量0.18%(质量分数),不经过热处理,室温组织形态为白色块状铁素体+层片状珠光体。

表1 母材的主要化学成分(质量分数/%)

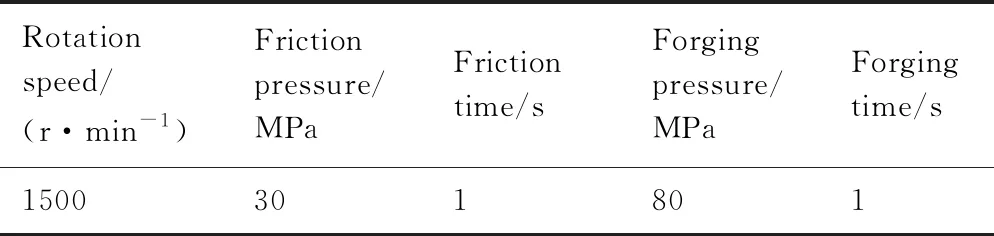

实验所用的焊机为机电液一体化的C320-5型摩擦焊机,焊接过程以时间基准控制。钢棒为移动端,铝棒为旋转端,焊前对棒材端面进行抛光处理,并用丙酮清洗端面。焊接参数如表2所示,使用优化后的最佳参数,并采用大压力、短时间的强规范来保证界面IMCs层不要过厚,同时采用具有更高的界面污物消除率和界面结合率的“先顶后刹”的制动方式[15],即顶锻超前刹车0.2 s施加。

表2 实验用工艺参数

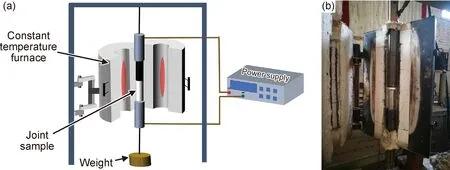

结合铝导杆组的工程实际工况条件,将同一焊接工艺的焊后接头开展静载392 N+高温时效(300 ℃)+电流腐蚀(直流60 A)的热电耦合实验。焊接得到6个试样,1组2个共分3组,1个接头进行拉伸实验,另外1个制作金相试样。一组不经过热电耦合实验,其他两组分别进行30天与60天热电耦合实验,使用两台自制热蠕变试验机同时进行。热电耦合实验过程如图1所示,控制热蠕变试验机平台为恒温,通过晶闸管恒流系统控制25 kW变压器的能量输出比例,然后经过桥电路进行整流,使输出的交流电变换为稳定直流电。焊接接头钢端连接夹具悬挂在上侧,铝端连接夹具悬挂在下侧,并通过砝码施加下拉载荷,完整接头悬挂在恒温炉内,钢端接电源正极,铝端接电源负极。

图1 热电耦合实验示意图

采用AGS-X 300 kN电子万能试验机进行整体室温拉伸,按照国家标准GB/T 2651—2008,拉伸速率为1 mm/min。采用线切割截取焊缝部分打磨并抛光,制作金相样品,利用FEG450场发射扫描电子显微镜(SEM)观察接头的金属间化合物反应层及拉伸断口形貌,采用X射线能谱仪(EDS)进行元素测量。

2 结果与分析

2.1 焊接接头宏观形貌

由于1060纯铝与Q235低碳钢的性能相差较大,在焊接过程中钢侧基本不会发生宏观塑性变形,飞边全部由铝材变形得到,呈圆弧状形貌。飞边连续均匀,由多层环形细条纹状铝母材凝固而成,塑性变形金属顶端细腻光滑,颜色暗灰色,无裂纹翘皮缺陷,无明显镦粗现象,热电耦合实验30天与60天后均未发生自然断裂现象,接头宏观形貌如图2所示。

图2 接头宏观形貌

2.2 微观组织演变及作用机理研究

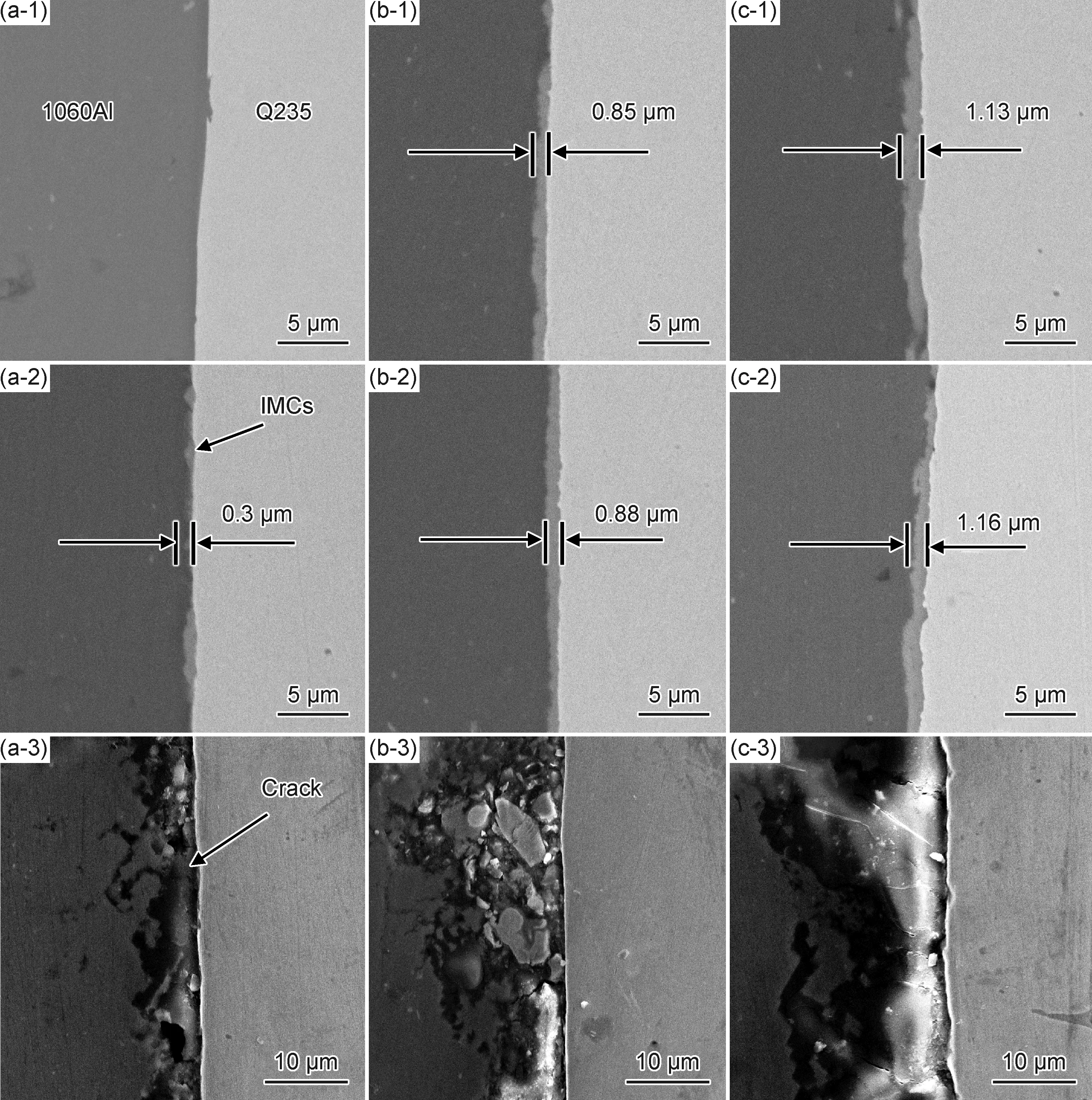

未经热电耦合接头、热电耦合30天接头与60天接头界面IMCs沿径向的分布及形貌如图3所示。从图3(a-1),(b-1),(c-1)可以看出,未经热电耦合接头界面径向IMCs分布不均匀,中心区域基本无IMCs产生,1/2R~2/3R区域存在连续分布的IMCs层。这是由于CDFW具有绕轴旋转的固有特点,摩擦扭矩沿界面半径分布不同,导致摩擦产热率差别很大。中心区域摩擦产热少,冶金反应不充分;1/2R~2/3R区域产热最高,界面温度高,发生了充分的冶金反应,形成了较厚IMCs层。

图3 未经热电耦合(1)、热电耦合30天(2)和热电耦合60天(3)接头界面不同位置的IMCs厚度及形貌

经过热电耦合30天后,从图3(a-2),(b-2),(c-2)可以看出,接头IMCs层无任何明显变化,与未经热电耦合接头分布特征保持一致,反应层依然致密连续,无任何微观孔洞及裂纹等缺陷产生。但在界面中心区域发现有以颗粒状由钢侧向铝侧弥散分布的IMCs生成,厚度约为0.3~0.5 μm,此现象说明30天热电耦合过程中界面发生铝、铁元素的扩散,新的IMCs生成。Wang等[13]对铝/铁复合板进行热处理时发现610 ℃是固态铝与固态铁产生IMCs的临界温度,因此在300 ℃下不足以促进IMCs形核,但热电耦合温度高于铝的再结晶温度,可以消除接头残余应力并发生回复与再结晶,使组织均匀化。当电流通过接头时,电子与原子发生栋梁传递,金属原子沿着电子运动方向定向移动而形成电迁移,焊接界面阴极、阳极两侧产生阴极效应,会加速阴极、阳极两侧IMCs的形成。但本实验接头的电流密度为12.2 A/cm2,与电迁移发生的临界电流密度104A/cm2相差甚远,理论上不可能发生电迁移。这可以由摩擦界面组织的不均匀性来解释,铝/钢棒材界面粗糙度较大,焊接过程中更是发生了严重的机械混合和相互镶嵌,因此焊接界面微观形貌为母材与IMCs相互凹凸镶嵌的榫卯结构,当界面凸点直径和间距减小的情况下电流密度将接近或超过临界值,进而发生凸点处的金属原子定向迁移,最后随机产生弥散分布的颗粒状IMCs[16]。

第二个接头热电耦合30天后停止加热通电,自然冷却至室温,24 h后再次放入恒温炉里进行30天实验。观察图3(a-3),(b-3),(c-3)中的IMCs层可以发现,焊缝界面形成腐蚀沟槽,反应层碎裂,IMCs层与钢侧完全裂开,钢侧基本无裂纹产生,铝侧形成大量裂纹和空洞缺陷,铝侧裂纹从IMCs层向铝侧内部延伸。这一现象说明在热电耦合60天环境下,铝/钢焊接界面出现严重失效的情况,断裂发生在IMCs层与钢侧的连接界面,界面不同区域开裂程度略有不同,中心裂纹较窄,1/2R~2/3R位置裂纹宽且深,这与界面IMCs分布不均匀有关,IMCs加快了腐蚀和裂纹扩展的速度。

对于热电耦合60天接头,焊后界面存在硬脆、塑性变形能力差的IMCs层,并且在高温服役环境下,IMCs还会进一步增长并转变,因此微裂纹很容易在此处萌生,随着应力的积累而逐渐扩展。同时,实验进行30天后冷却到室温保持24 h,再进行30天实验后自然冷却到室温。在冷却过程中,铝、钢、IMCs层的热膨胀系数相差很大,导致应力产生,IMCs层塑性变形小,引起热疲劳损伤并萌生疲劳微裂纹。铝/钢界面接触形成置换型扩散偶,Al,Fe原子之间的扩散不断进行,但Al,Fe原子扩散的速度不同,使得钢侧原子数增加,铝侧原子数减少并形成空位,随着空位不断向界面或位错处聚集,空位浓度达到饱和,便在铝侧及IMCs层中形成了柯肯达尔空洞[17]。在热的影响下,IMCs层中微裂纹扩展,柯肯达尔空洞造成应力集中,最终加速了裂纹扩展导致界面失效。

对比图3中接头IMCs层腐蚀和裂纹扩展的剧烈程度以及时间周期,可以发现,IMCs起到加速界面失效的效果。铝/钢接头在热电耦合作用下,界面发生腐蚀和断裂等失效行为的速率随着IMCs的增长而增加[18],即v前30 d 热电耦合60天接头中心区域的IMCs层背散射图片如图4(a)所示,元素含量的变化通过背散射电子照片中颜色深浅来体现,由成分衬度可以看出焊缝处形成成分偏析。从图4(b)中线扫描结果可以发现铝原子在IMCs层处聚集,沿着裂纹枝间偏析。 图4 热电耦合60天接头中心区域的IMCs层形貌 (a)背散射图片;(b)线扫描 对于铝/钢异种材料复合接头,两种材料的电化学性质不同,因此当两者接触时由于电位差而形成了电偶腐蚀原电池,低电位的铝作为阴极发生极化,靠近焊缝的铝侧界面发生腐蚀。而当存在较多IMCs时使得铝阴极被加速腐蚀[6],残余应力增加了裂纹尖端的腐蚀效率[19],最后经过微裂纹扩展和腐蚀形成沟槽。同时,当电流通过接头焊接界面时,电子从铝阴极向钢阳极移动的过程中与金属原子发生能量传递,最终在电迁移[20]的作用下,金属原子向钢阳极表面聚集形成成分偏析,而铝阴极由于原子迁移出现空洞[21]。 将耦合接头进行整体拉伸实验,结果如图5所示,结果显示:服役30天后接头断裂发生在铝侧的热力影响区,焊合区发生了肉眼可见的拉伸变形,焊缝位置大量的铝侧母材被拉扯变形,说明它是优良工艺参数下的合格接头,热电耦合环境中服役30天后接头焊接界面强度仍然大于母材。而服役60天后接头在焊缝界面处断裂,抗拉强度仅为62 MPa,性能严重下降。因此,铝/钢接头在30天热电耦合作用下未发生失效,接头强度高于铝母材,而热电耦合60天后接头拉伸性能下降,焊接界面失效。 图5 拉伸断口宏观形貌 观察热电耦合60天接头拉伸断口形貌,如图6所示。可以看出,断口表面2/3R~R位置为轻微凸起的银白色圆环、大量平行于半径的母材撕扯划痕和椭圆形韧窝;而0~2/3R区域为浅灰色,多为解理台阶,为脆性断裂形貌。 图6 热电耦合60天接头拉伸断口形貌 为了阐明热电耦合后焊接界面断裂机理,对铝侧断口形貌进行观察和分析,图7(a)为铝侧径向(0~R)断裂表面宏观形貌,图7(b)~(e)分别是图7(a)中b,c,d,e的虚线矩形区域的放大图,整体断口面富集有大量条状和块状且疏松的硬脆IMCs。在2/3R(见图7(c))处出现不同断裂形貌的分界线,在2/3R内侧IMCs和韧窝少,多为挖掘痕迹和撕裂棱,以准解理断裂方式为主;在2/3R外侧IMCs和韧窝多,为韧窝断裂和准解理断裂的综合结果。 图7 铝侧拉伸断口形貌 通过对富集有IMCs的界面2/3R~R区域的观察,可见大量条状IMCs附着在表面,韧窝杂乱不均匀且较浅,韧窝内包含块状不连续且疏松的IMCs,说明塑性差,接头力学性能下降,如图8所示。对IMCs进行EDS点分析,如图9所示,结果显示铝铁原子比为3∶1,由此推断韧窝内部夹杂的IMCs为FeAl3。硬脆的富铝IMCs相是降低接头性能的主要因素,经热电耦合后界面生成的大量FeAl3使界面严重失效。 图8 热电耦合60天接头铝侧2/3R区域拉伸断口形貌 (a)二次电子图;(b)EDS点扫描 图9 图8中的EDS点扫描对应的能谱图 通过组织观察和力学性能分析可以得到,在热电耦合的综合作用下,铝/钢摩擦界面发生热致失效和电偶腐蚀,导致化合物反应层的增长和腐蚀裂纹的形核与生长,并且腐蚀速率逐渐提高。而且,由于旋转摩擦焊固有的界面组织不均匀性,导致界面径向腐蚀与开裂程度也有较大差异,其中IMCs起到加速失效的作用。0~2/3R区域反应层较薄,失效速度慢,以准解理断裂方式为主。2/3R~R区域反应层厚,失效速率高,为韧窝断裂和准解理断裂的综合结果,断口韧窝内侧夹杂大量硬脆的FeAl3。 (1)服役30天后界面IMCs层无明显变化,中心区域出现宽度为0.3~0.5 μm以颗粒状由钢侧向铝侧弥散分布的IMCs层生成,整体拉伸断裂在母材;服役60天后IMCs层与钢侧出现腐蚀沟槽,反应层破碎,钢侧无裂纹产生,铝侧形成大量裂纹和空洞,焊缝处成分偏析,接头整体拉伸断裂在焊缝。 (2)IMCs起到加速界面失效的效果,界面发生腐蚀和断裂等失效行为的速率随着IMCs的增长而提高。同时,由于原始态接头界面径向IMCs层厚度的差异,导致界面各位置的失效速率也不同,即vcenter (3)拉伸断口富集大量硬脆的条块状IMCs,2/3R内侧多为挖掘痕迹与撕裂棱,为准解理断裂;2/3R外侧多为IMCs与韧窝,韧窝内侧夹杂大量硬脆的FeAl3,为韧窝断裂和准解理断裂的综合结果。

2.3 断裂失效机理研究

3 结论