镁合金/钢异种材料激光熔钎焊接头组织及成形调控

2022-05-19李海涛熊震宇程东海陈益平胡德安刘钊泽李文杰

戎 易,李海涛,熊震宇,程东海,陈益平,胡德安,王 德,刘钊泽,李文杰

(南昌航空大学 航空制造工程学院,南昌 330063)

镁合金与钢的连接在航空、航天、汽车等领域应用十分广泛,由于镁合金密度小,与钢连接时能实现结构的轻量化设计与节能减排[1]。目前,实现镁/钢异种材料的高质量连接存在较多的问题,主要体现在Mg与Fe物化性能差异大、Fe与Mg之间不互溶也不产生金属间化合物这两个方面[2]。

目前,为解决镁合金与钢之间不互溶也不产生金属间化合物的问题,学者们通过外加Ni,Cu,Ag,Zn,Sn,Cu-Zn和Zn-xAl中间层或镀层促进界面化合物的生成[3-10],焊接后接头获得较高力学性能。在激光焊接过程中交变磁场与感应电流作用产生电磁力,交变电磁力,促使熔池产生正反两个方向的旋转运动,加剧熔池中的对流运动[11]。Avilov等[12]对2205双相钢板进行了激光全熔透对接实验。在熔池采用一种非接触式交流感应电磁系统来防止焊根因重力下垂,从而提高焊接质量。刘洪喜等[13]利用交变磁场辅助激光熔覆实验,研究发现外加磁场后熔池金属液表面产生趋肤效应和交变电磁力,使熔覆层顶部组织由树枝晶向等轴晶转变,缓解了熔覆层裂纹、气孔等缺陷。Zhang等[14]通过数值模拟研究了铝合金全熔透激光焊接中交变磁场对热流体流动和抑制焊根驼峰的机理。研究发现周期性变化的电磁力对熔池施加向上支撑,使熔池流动更加稳定。丁浩等[15]在DC51D+AZ镀锌钢/6061铝合金激光对接焊接实验中外加交变磁场。结果表明,磁场的搅拌作用能改善焊缝的形貌,减少焊缝中的气孔,细化针状FeAl3相,抑制脆性Fe/Al化合物的生长,接头的力学性能得到有效提高。由此可见,目前国内外学者对外加交变磁场辅助同种或异种材料激光焊已有一定研究。通过研究发现外加交变磁场辅助激光焊接能改变熔池运动,优化焊缝成形,提高焊接接头的力学性能。

Ni在凝固时能够与Mg,Fe元素分别形成金属间化合物和固溶体,添加Ni中间层可以实现镁/钢异种材料的冶金连接。同时,在交变磁场的作用下优化搭接接头的焊缝成形,从而达到提升接头力学性能的效果。故本工作运用交变磁场辅助镁/钢异种金属激光熔钎焊搭接实验,分析不同磁场强度下添加Ni中间层的镁/钢接头的微观组织、焊缝成形和力学性能,为改善外加交变磁场辅助镁合金与钢异种金属的连接提供相关数据支撑。

1 实验材料与方法

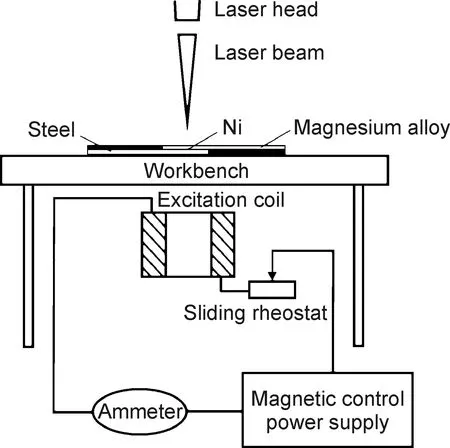

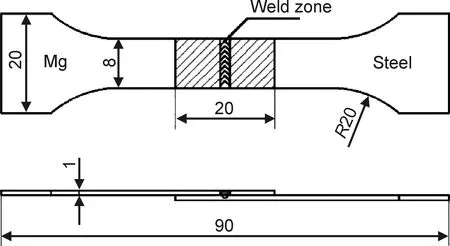

本实验的母材为120 mm×60 mm×1 mm的AZ31B镁合金(Mg-3Al-1Zn-0.2Mn-0.1Si,质量分数/%,下同)和Q235低碳钢(Fe-0.7Mn-0.3Si-0.2C)。中间层为60 mm×10 mm×0.1 mm的N6镍片。实验的主要设备是YLS-6000CUT型光纤激光器。焊接时,试样的顶部表面用纯度99%的氩气以15 L/min的速度通过16 mm直径的喷嘴保护。用夹具将AZ31B镁合金搭接在Q235低碳钢上,并在两者之间夹入0.1 mm厚的镍片进行固定。外加交变磁场镁/钢搭接激光焊的结构示意图如图1所示。将焊后试样用线切割机沿垂直于焊缝方向截取,采用XQ-1型热镶嵌机制作成镶嵌块,对其进行打磨、抛光。经过预实验后,无中间层镁/钢搭接激光焊选定焊接工艺参数为:激光功率P=600~800 W(每50 W为一个递增单位),焊接速度v=20 mm·s-1。添加Ni中间层镁/钢搭接激光焊选定焊接工艺参数为:P=1100~1350 W(每50 W为一个递增单位),v=20 mm·s-1。外加交变磁场激光焊接工艺参数为:P=1250 W,v=20 mm·s-1,选定交流磁场参数为:磁场强度B=0~20 mT(每5 mT为一个递增单位),磁场频率f=35 Hz。采用扫描电子显微镜(SEM)和能谱仪(EDS)研究外加纵向交变磁场后的界面金属间化合物(intermetallic compound,IMC)层,使用WDW-100型电子万能拉伸试验机对接头进行拉剪实验研究接头力学性能,拉伸速率为0.5 mm/min,拉剪试样尺寸如图2所示,每组参数拉剪3组试样,求其平均值,算出对应的接头拉剪线载荷F。

图1 外加交变磁场焊接装置示意图

图2 拉伸试样尺寸

2 结果与分析

2.1 接头横截面与微观组织分析

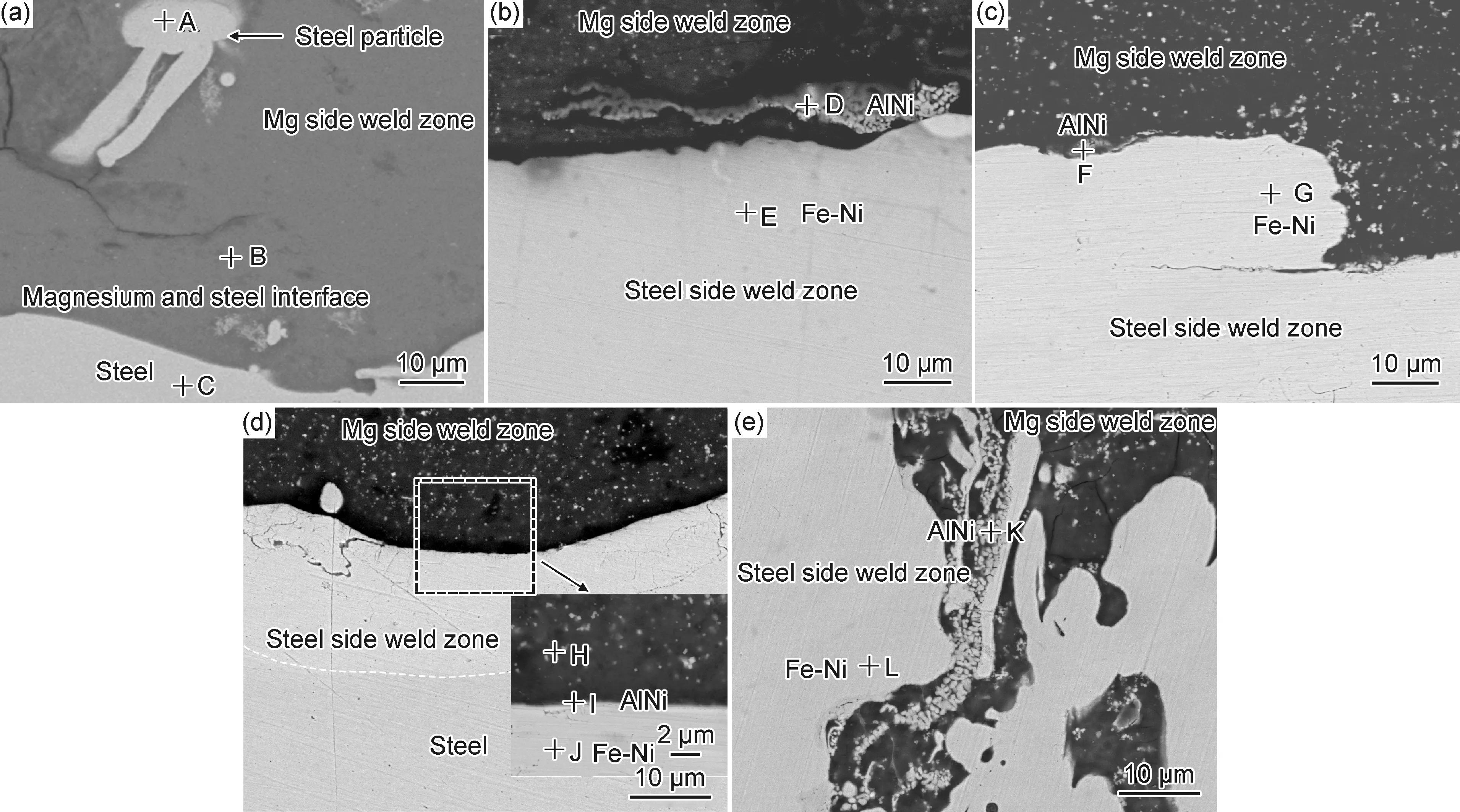

对AZ31B镁合金与Q235钢直接进行激光熔钎焊搭接实验。图3(a)为P=650 W,v=20 mm·s-1时,镁/钢激光熔钎焊接头横截面形貌。观察可知,在激光的作用下,由于镁合金与钢的熔点差异,上方的镁合金熔化,下方的钢板微量熔化。图中接头由镁侧焊缝、镁/钢界面、钢母材组成。根据二元合金相图发现,由于镁与铁不固溶也不产生金属间化合物,激光的搅拌作用将微量熔化的钢带入镁侧焊缝中,界面连接依靠镁合金与钢的机械结合。

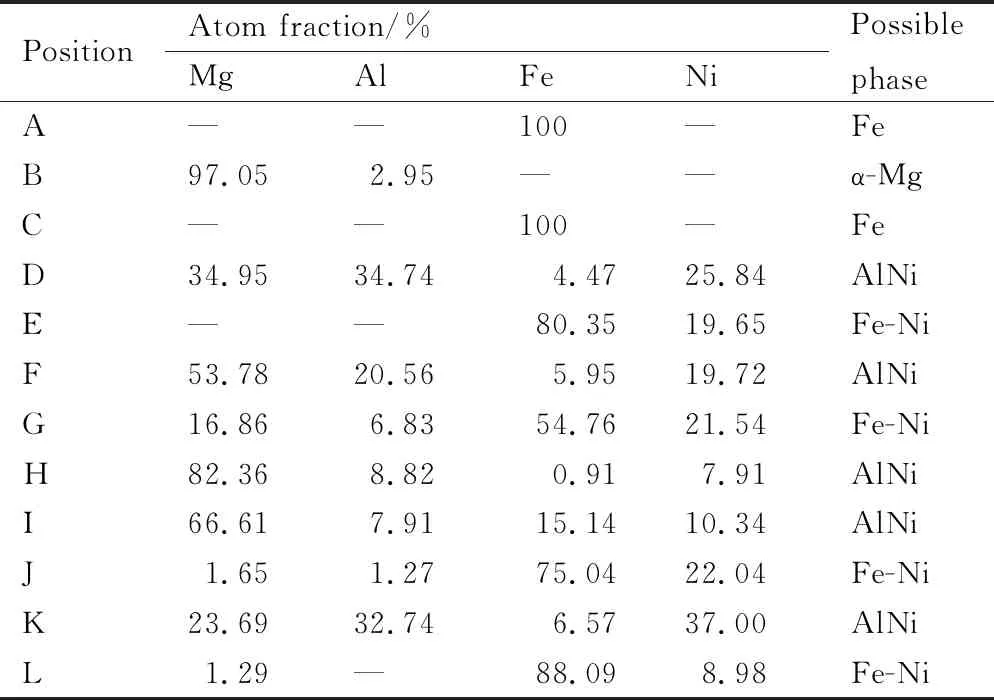

为达到镁/钢接头的冶金结合,在镁合金与钢的界面中添加Ni中间层。图3(b)为P=1250 W,v=20 mm·s-1时添加Ni中间层镁/钢熔钎焊接头横截面形貌,可知图中接头由5部分组成,其中包括镁侧焊缝、Ni中间层、金属间化合物层、钢侧焊缝、钢母材。对图3(b)进行SEM观察可知,IMC层可分为两个区域,两侧未熔化的Ni中间层与镁合金液态金属反应形成类似钎焊的区域,中间熔化的Ni与镁合金液态金属反应和微量熔化的钢固溶形成类似熔焊的区域。进一步对图中红色区域进行SEM观察与EDS分析,结合图4(b)与表1中E点的EDS分析结果发现,熔化的镍片向下与微量熔化的钢形成Fe-Ni固溶体,Fe-Ni固溶体与镁侧焊缝之间存在类熔焊区IMC层。拉剪实验后的试样发现Ni片粘连在镁合金侧,说明拉剪实验后接头沿着钢与镍片之间的间隙与类熔焊区IMC层断裂。由于类熔焊区IMC层面积较小,容易导致应力集中,类熔焊区IMC层是接头的薄弱区域。结合图4(b)与D点的能谱结果发现类熔焊区IMC层由树枝状聚集的AlNi相组成。通过上述观察与分析可知,加入Ni中间层后界面存在IMC层,接头达到冶金连接。由于接头为搭接形式,Fe-Ni固溶体在钢侧熔池底部凝固,在接头的断裂过程中,接头在Fe-Ni固溶体上方断裂,导致有效熔深的下降,界面实际的连接长度下降,导致接头连接强度有待近一步提高。

表1 镁/钢接头不同位置EDS分析

图4 较大放大倍数下IMC层类熔焊区SEM照片

为解决添加Ni中间层后由于固溶体在熔池底部堆积导致界面实际连接长度下降,利用交变磁场辅助激光焊接。观察图3(c)~(e)可知,当磁场强度B=5 mT时,少量块状Fe-Ni固溶体被搅拌到镁侧焊缝内部,凝固后Fe-Ni固溶体在熔池底部分布相对较少,厚度减小。当B=10 mT时,Fe-Ni固溶体厚度进一步减小且延伸进镁侧焊缝中,沟壑状的Fe-Ni固溶体增加了界面的结合面积。当B=20 mT时,大块Fe-Ni固溶体堆积在熔池中。

图4(c)~(e)分别为当P=1250 W,v=20 mm·s-1,f=35 Hz时,交变磁场强度B=5,10,20 mT下接头焊缝横截面的SEM图片。其中方框内为相似位置的类熔焊区IMC层区域,观察图4并结合EDS结果发现,当外加B=5 mT的交变磁场时,类熔焊区IMC层由树枝状聚集AlNi相与部分连续的纳米级AlNi层组成。当B=10 mT时,类熔焊区IMC层树枝状AlNi相消失,形成连续的纳米级AlNi层。当B=20 mT时,类熔焊区IMC层微观组织情况与无磁场类似,类熔焊区IMC层树枝状聚集AlNi相重新出现。外加交变磁场后,接头类熔焊区IMC层均有AlNi相组成,界面化合物形貌存在差异。在类熔焊区界面处一部分Ni元素与Fe元素形成混合液态Fe和Ni,当Fe-Ni温度降至凝固点附近时,形成Fe-Ni固溶体,由于AlNi化合物的熔点明显高于Fe-Ni固溶体的熔点[16],因此,在Fe-Ni固溶体凝固前,部分Ni原子与镁合金溶池中Al发生反应,优先形成AlNi化合物。无磁场作用下,类熔焊区生成树枝状的聚集AlNi相。在交变磁场的作用下,Ni原子扩散范围更广,导致未生成树枝状的聚集AlNi,类熔焊区形成一层连续的纳米级AlNi层。在不同磁场强度的交变磁场辅下接头类熔焊区IMC层由聚集树枝状或连续纳米级层状AlNi相组成,接头实现冶金结合。

2.2 接头焊缝成形与力学性能分析

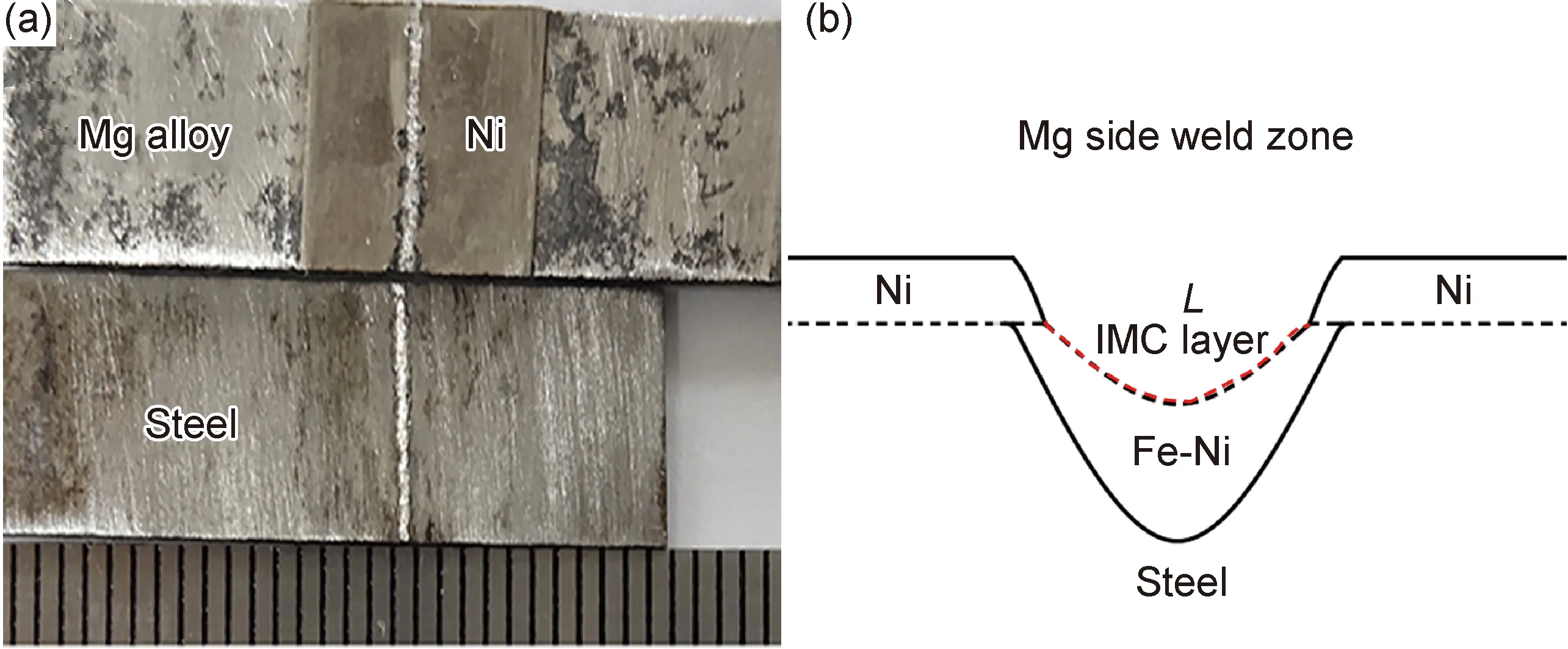

为进一步研究接头焊缝成形与力学性能的关系,对试样进行拉伸实验。图5(a)为拉剪实验断裂后的试样,观察发现接头断裂后Ni中间层粘连在镁合金侧,接头实际的断裂位置在类熔焊区IMC层处,断裂路径详见图5(b)黑色虚线处。引用界面实际连接长度L分析接头焊缝成形,测量方法如图5(b)红色虚线处,L通过CAD软件对接头三处微观横截面进行测量求平均值得出。同时,接头在拉伸后基本无变形,将接头拉剪后的线载荷定义为拉剪线载荷。

图5 接头断裂位置宏观形貌与放大示意图

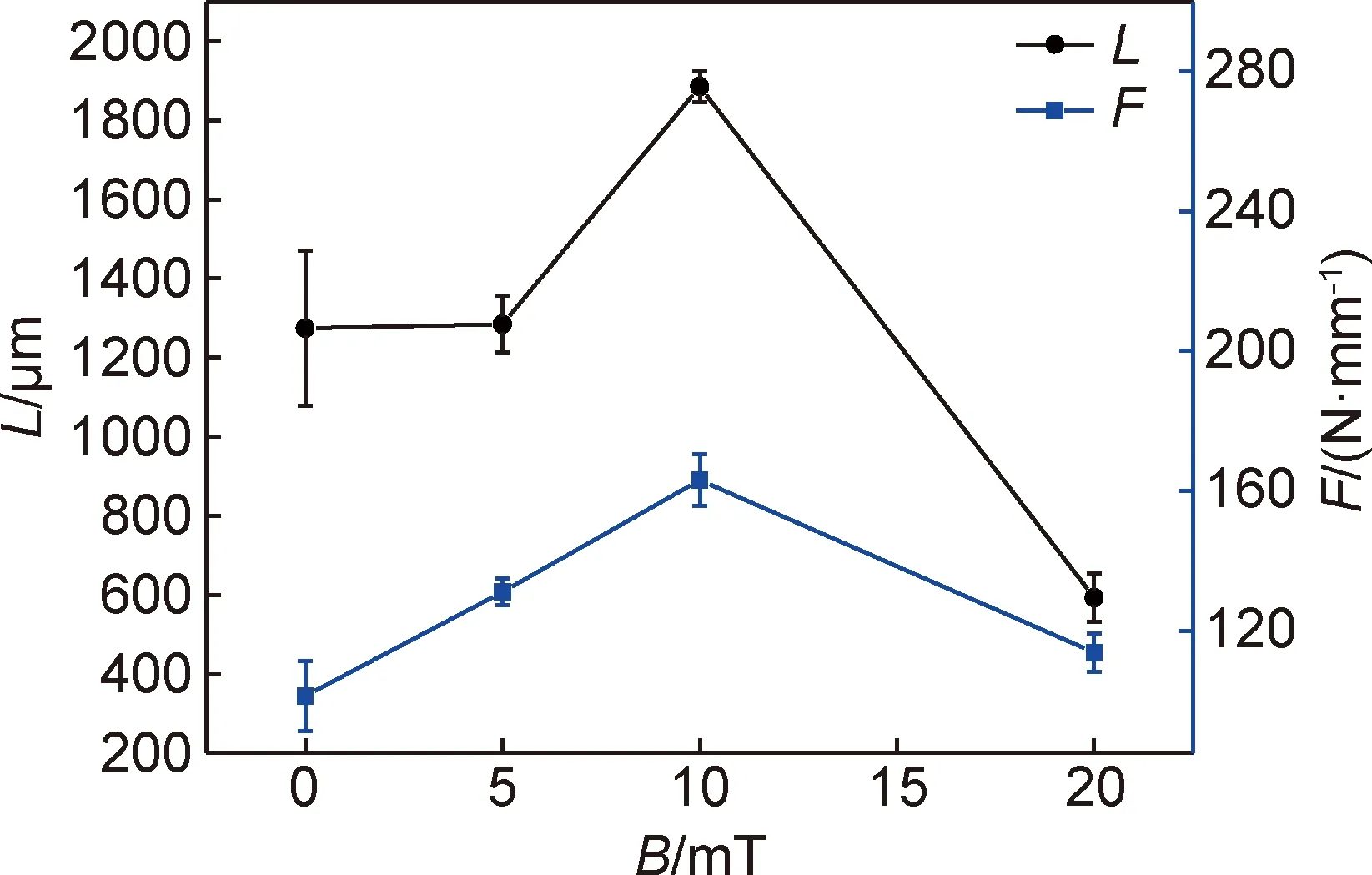

图6为不同磁场强度下镁/钢接头界面实际连接长度与拉剪线载荷。由图可知,外加交变磁场后接头的拉剪线载荷均大于未外加磁场的拉剪线载荷。这主要是由于外加交变磁场后,在交变间歇的磁场电磁力作用下熔池中的液态金属被正反向搅拌,导致熔池中元素扩散发生变化,影响Fe-Ni固溶体在熔池底部分布,从而影响界面实际连接长度。其次,由于外加交变磁场后镁合金汽化的金属蒸气电离产生的光致等离子体受到磁场产生的洛伦兹力的作用,因而会偏离熔池上方,金属蒸气与等离子体的屏蔽效应下降,这会促进金属板材对激光能量的吸收增加且作用面积集中,使得激光熔钎接头窄而深,增加界面实际连接长度,焊缝成形良好,导致外加交变磁场后接头的拉剪线载荷均大于未外加磁场的拉剪线载荷。

图6 不同磁场强度下镁/钢接头界面实际连接长度与拉剪线载荷

随着磁场强度的增加,接头的界面实际连接长度和拉剪线载荷呈现先增加后减小的趋势。接头的界面实际连接长度是影响接头拉剪线载荷的主要因素。在激光焊接过程中外加交变间歇磁场进行焊接,当磁场强度B=5 mT时,首先由于磁场强度相对较小,熔池中受到的电磁力较小,少量块状Fe-Ni固溶体被搅拌到镁侧焊缝内部,导致凝固后Fe-Ni固溶体在熔池底部分布相对较少。同时,母材上方的小部分光致等离子体偏离熔池上方,金属蒸气与等离子体的屏蔽效应下降,这导致镁侧熔池加深,界面实际连接长度增加。所以,与无磁场相比拉剪强度提升,但提升效果相对不明显。随着磁场强度继续增至20 mT,这时由于磁场强度过大,虽然等离子体的屏蔽效应下降,但是熔池的搅拌作用过强使得大块Fe-Ni固溶体堆积在熔池中,在断裂时,堆积的Fe-Ni固溶体导致应力集中发生断裂,界面实际连接长度大大减小,接头拉剪强度减小。随着磁场强度的增加,接头的界面实际连接长度和拉剪线载荷的趋势相同,接头的界面实际连接长度是影响接头拉剪线载荷的主要因素。

当P=1250 W,v=20 mm·s-1,B=10 mT,f=35 Hz时,F达到最大值163 N/mm。添加Ni中间层协调镁合金与钢的冶金连接,当外加B=10 mT的纵向交变磁场时,在磁场的作用下,等离子体的屏蔽效应下降。同时,观察上图3(d)可知,熔池中液态金属对流使得Fe-Ni固溶体延伸进镁侧焊缝中,这些沟壑状的Fe-Ni固溶体增加了界面的结合面积,产生了机械咬合的作用,使得界面实际连接长度达到最大值1885 μm,接头力学性能提高。

综上所述,通过添加Ni中间层协调镁合金与钢的冶金连接,施加不同磁场强度的纵向交变磁场,增加金属板材对激光能量的吸收,特别是通过调控Fe-Ni固溶体的形貌,增加界面实际连接长度,使得接头焊缝成形优化,接头力学性能提高。

3 结论

(1)添加Ni中间层镁/钢熔钎焊接头由镁侧焊缝、Ni中间层、金属间化合物(IMC)层、钢侧焊缝、钢母材组成。交变磁场辅助的接头类熔焊区IMC层由树枝状或连续纳米级层状AlNi相组成,接头实现冶金连接。

(2)外加交变磁场后Fe-Ni固溶体厚度减小且延伸进镁侧焊缝中,沟壑状的Fe-Ni固溶体增加了界面的结合面积。通过测量发现接头实际界面连接长度与拉剪线载荷有很大的联系,激光熔钎焊接头实际界面连接长度与拉剪线载荷随着磁场强度的增加呈现先增大后减小的趋势。

(3)当P=1250 W,v=20 mm·s-1,B=10 mT,f=35 Hz时,添加Ni中间层协调镁合金与钢的冶金连接,外加纵向交变磁场优化接头焊缝成形,接头拉剪线载荷最高,达到163 N/mm。