高压下浇注型聚氨酯弹性体密封圈挡环性能研究*

2022-05-19赵静一张宇杭唐颖达潘玉讯

赵静一 张宇杭 郭 锐 唐颖达 潘玉讯 刘 尧

(1.燕山大学机械工程学院 河北秦皇岛 066000;2.苏州美福瑞新材料科技有限公司江苏常熟 215500;3.沈阳职业技术学院机械工程学院 辽宁沈阳 110045)

O形圈广泛应用于液压传动中的静密封和往复运动的动密封中,而采用挡环配合密封后的O形圈则具有更优秀的抗挤出性能,使得各液压元件的最高额定压力、最高额定温度得到显著提高[1-3]。

国内外学者对O形圈配合挡环的密封进行了研究。饶建华和陆兆鹏[4]在小于10 MPa的介质压力下分析了配合挡环的O形圈的接触应力和密封长度,提出在介质压力较大时需要在密封圈一侧或者两侧配合挡圈使用。段密克等[5]进行了有无挡环配合2种情况时的密封性能研究,并对有挡环配合的O形圈密封进行了0~35 MPa下最大接触压力的分析。揭亮等人[6]研究了2和5 MPa低密封压力下配合聚四氟乙烯材料挡环的O形圈密封情况,对最大接触应力和接触宽度进行了探究。邵泽亮、黎伟和周瀚等人[7-9]对矩形和弧形2种不同形式的挡环密封性能进行了研究。

上述对挡环的研究是在10 MPa及以下密封压力工作条件下进行的,对于动、静2种密封状态下承受10 MPa以上高介质压力的不同挡环材料影响的研究较少,且通过台架试验和应用效果来验证高压状态下挡环材料有限元分析结果、评定挡环性能更是鲜有报道。本文作者借助于Ansys Workbench在高压动、静密封下对新型的浇注型聚氨酯弹性体(CPU)材料挡环进行了有限元分析,并与聚四氟乙烯(PTFE)、热塑性聚酯弹性体(TPEE)材料挡环进行了比较,以探究该新型CPU材料挡环的可靠性。

1 有限元计算分析模型

1.1 有限元模型建立

选取沟槽深度为4.35 mm,活塞沟槽尺寸参照GB/T 3452.3—2005《液压气动用O形橡胶密封圈 沟槽尺寸》设计。沟槽宽b1=9.0 mm;沟槽深度t=4.35 mm;沟槽底圆角半径r1=0.4~0.8 mm,文中取0.8 mm;O形圈的直径为5.3 mm;挡环厚度为1.8 mm。根据以上数据,建立的O形圈及挡环配合的平面几何模型见图 1[10]。

1.2 橡胶材料的本构模型

模型中的O形圈材料为丁腈橡胶(NBR),其具有优良的耐油性、耐磨性和耐热性,因其优异的性能,常被用作各种密封件、传动带和各种耐油零部件。橡胶材料被认为是超弹性近似不可压缩体,目前常采用Mooney-Rivlin 理论模型来定义参数[11-14]。弹性模量、材料不可压缩常数及2个材料定常数之间有如下关系式:

(1)

(2)

(3)

式中:E为弹性模量;C10和C01为Mooney-Rivlin模型系数;d为不可压缩系数;μ为泊松比。

NBR材料的弹性模量为14.04 MPa,泊松比为0.499,故C10=1.87 MPa,C01=0.47 MPa,d=8.547×10-4/MPa。

1.3 挡环材料和模型网格划分

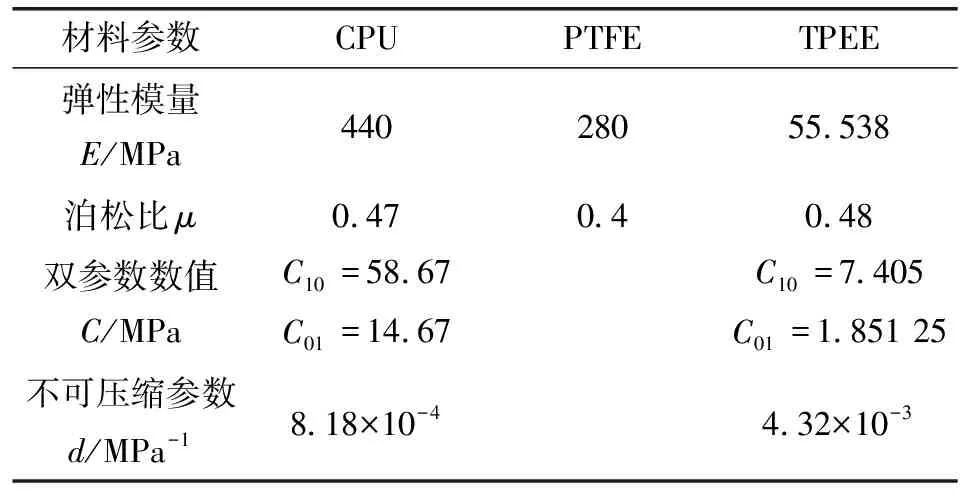

挡环材料分别为CPU、PTFE、TPEE 3种材料。CPU和TPEE同属于超弹性材料,具有很强的材料非线性和几何非线性。Mooney-Rivlin 理论模型可较好地描述不可压超弹性材料在大变形下的力学特性,故CPU和TPEE材料的挡环均采用Mooney-Rivlin两参数模型。3种材料的设置参数如表1所示。

表1 3种材料的基本参数

划分网格后的模型如图2所示,模型采用六面体网格。网格划分完成后,挡环上有184个单元,O形橡胶密封圈有667个单元,缸体有121个单元,活塞有792个单元,整个挡环有限元模型共5 602个节点,1 764个单元。

1.4 边界条件设置

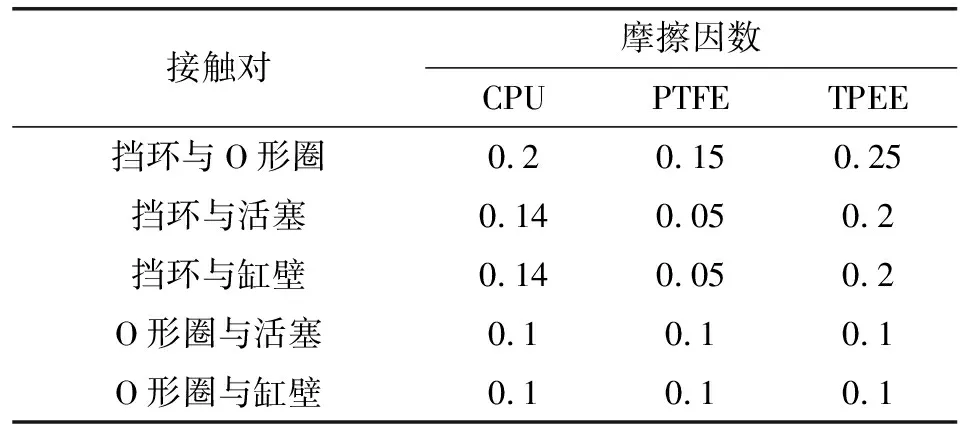

在接触设置方面,设置5个摩擦接触对,分别为挡环与O形圈接触对、挡环与活塞接触对、挡环与缸壁接触对、O形圈与活塞接触对和O形圈与缸壁接触对,缸壁与活塞为间隙配合,可不设置接触对。3种材料下各接触对的摩擦因数设置如表2所示。

表2 3种材料下各接触对摩擦因数

静密封下,设置活塞为固定约束,在缸壁上施加一个位移,将该密封下完整运动分为3个载荷步。为了使结果更好收敛,前2个载荷步模拟装配过程,使O形圈具有一定的预压缩强度,最后一个载荷步为施加载荷,介质压力大小为35 MPa。

动密封是在静密封的基础上增加前进后退的单次位移来模拟实现的,为更好实现收敛,载荷步增加到7步,介质压力同为35 MPa。

2 静密封下挡环及O形圈有限元分析结果

2.1 O形圈密封结果分析

文中对静密封下O形圈的接触应力和密封长度进行数值分析。在35 MPa高压下,O形圈受压变形与挡环紧密贴合,此时挡环高度为沟槽底部到缸壁的垂直距离,挡环的变形防止了O形圈挤出失效现象的发生。理论上O形圈的密封性能主要取决于接触面接触压力与所承受压力的差值,该差值大于0可实现密封。3种材料挡环配合下的O形圈接触应力和密封长度情况如图3所示,O形圈相关对比数据如表3所示。

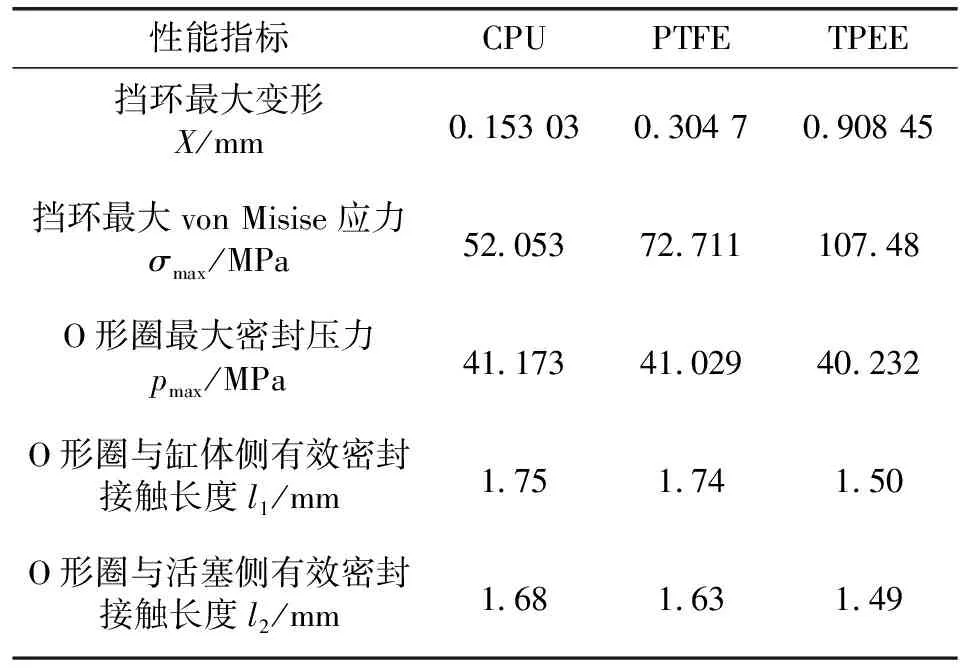

表3 静密封下3种材料挡环及O形圈相关指标对比

由图3及表3数据可看出,3种材料的挡环均能满足辅助O形圈实现密封的效果,只是模型在接触应力和密封长度上存在差异。CPU挡环配合下的O形圈密封接触应力略高,其接触密封长度优于TPEE挡环配合的O形圈,与PTFE挡环配合的O形圈接触密封长度相当。

2.2 挡环变形结果分析

挡环位于O形圈可能挤出一侧,O形圈承受的介质压力会传递到挡环上,防止了O形圈在较大介质压力情况下出现挤出、咬伤等情况,以保证O形圈的密封效果。各材料的挡环变形情况如图4所示。

将3种材料的挡环最大变形数据导出,绘制最大变形曲线如图5所示。

由图4、图5可看出,在35 MPa静密封条件下,CPU挡环变形最小,可更好地实现挡环辅助 O形圈进行密封进而避免O形圈发生挤出和咬伤的失效情况。相较于其他2种材料,CPU材料良好的表现得益于其本身的高硬度、高弹性、优异的动态性能和抗蠕变性,使其在抗挤压和保持尺寸稳定方面表现得最佳[15]。

2.3 挡环变形von Mises等效应力结果分析

von Mises等效应力反映密封圈截面应力状态,挡环的von Mises等效应力发生在其大倒角处,应力越大,越会加速挡环的松弛,易引起初始裂纹。将全部仿真过程的挡环所受von Mises等效应力进行数据统计得到如图6所示的应力曲线。

由图6可看出,CPU挡环在施加35 MPa载荷后所承受的von Mises等效应力最小,即该材料挡环的可靠性最好,拥有相对较长的使用周期,可大大节约更换元件的成本。表3中对3种材料挡环进行相关性能指标的量化比较,有助于科学地筛选出较为合适的挡环材料。

3 动密封下挡环及O形圈有限元分析结果

3.1 O形圈密封结果分析

动密封下3种材料挡环配合下的O形圈接触应力情况如图7所示,O形圈相关对比数据见表4。

表4 动密封下3种材料挡环及O形圈相关指标对比

由图7和表4相关数据可看出,与静密封情况相似,O形圈接触应力均能实现35 MPa下的密封效果,只是模型在O形圈接触应力和密封长度上存在差异。CPU挡环配合下的O形圈密封接触应力略高于其他2种材料配合下的O形圈接触应力,密封接触长度也分别大于TPEE挡环、PTFE挡环配合的O形圈密封接触长度。

3.2 挡环变形结果分析

各材料的挡环变形情况如图8所示。将3种材料的挡环最大变形数据导出,绘制最大变形曲线如图9所示。

从图8、图9可看出,在35 MPa动密封条件下,CPU挡环变形程度和剧烈程度最小,可有效防止发生挤出或者咬伤失效情况的发生,从而更好地实现辅助密封功能。而PTFE和TPEE材料的耐蠕变性不及CPU材料,使得这2种材料的挡环在动密封的情况下更容易发生形变且较难恢复,会较大程度地影响O形圈密封效果甚至发生失效。

3.3 挡环变形von Mises等效应力结果分析

将动密封仿真过程中所受von Mises应力导出,绘制各材料挡环的最大von Mises应力曲线如图10所示。可看出,CPU挡环在施加35 MPa载荷后所承受的von Mises等效应力最小;PTFE材料在变化程度上与CPU类似,von Mises等效应力大于CPU材料挡环;TPEE材料变化幅度最大且应力最大。CPU材料挡环的可靠性最好,使用周期也相对较长。表4中对3种材料挡环进行相关性能指标的量化比较,有助于科学地筛选出较为合适的挡环材料。

4 试验装置与结果

4.1 试验装置及试验简介

参考GB/T 32217—2015《液压传动 密封装置评定液压往复运动密封件性能的试验方法》和GB/T 35023—2018《液压元件可靠性评估方法》标准,对液压径向静密封用O形圈的几种挡环性能进行台架对比试验[16]。符合GB/T 32217—2015的试验装置示意图如图11所示。

试验装置左、右端盖具有相同的且符合GB/T 3452.3—2005《液压气动用O形橡胶密封圈 沟槽尺寸》规定的O形圈沟槽,将CPU挡环和一种对比挡环为一组安装在沟槽中,液压系统可通过油口向左、右密闭容腔施加循环压力或耐压压力。试验在环境温度下进行,实际试验压力为40 MPa,试验周期为1.6 s,时间总计1 207 min。完成上述试验后拆检被试挡环,以挤出高度评价挡环抗挤出性能。

4.2 试验结果与有限元分析结果对比

台架试验后,TPEE挡环存在明显的挤出和损伤,挤出高度在0.361~0.304 mm之间;PTFE挡环出现明显的挤出,挤出高度在0.184~0.205 mm之间;而CPU挡环仅外观有轻微变形,出现轻微挤出,挤出高度小于0.084 mm。

经过台架试验后得出结论CPU挡环抗挤出性能最优,PTFE挡环抗挤出性能次之,TPEE挡环抗挤出性能最差。抗挤出性能即抵抗变形的能力,此结果与有限元分析结果一致,从而验证了有限元分析结果的正确性。

5 结论

以某新型CPU材料挡环以及PTFE与TPEE材料挡环建立二维对称模型,对比3种挡环材料在高压下动、静密封状态下的性能。得出以下结论:

(1)CPU挡环在弹性、抗变形能力和硬度上等材料性能上具有一定优势,可更好地适应挡环的工作环境和性能要求。

(2)CPU材料挡环配合的O形圈在接触应力达到39.483 MPa及以上,与缸体和活塞接触处的密封长度分别达到1.74、1.38 mm以上,能够很好地实现密封效果。

(3)CPU材料挡环静、动密封最大变形分别为0.146 53和0.153 03 mm,具有较高的抗挤出性,可有效防止O形圈挤出、咬伤。经台架试验,TPEE挡环挤出高度为0.361~0.304 mm,PTFE挤出高度为0.184~0.205 mm,CPU挡环挤出高度小于等于0.084 mm,处于动、静密封2种状态下的CPU材料挡环配合的O形圈在密封应力和密封长度方面整体略微优于其他2种材料,而TPEE材料表现最差。

(4)挡环的最大von Mises应力多集中在其倒角处,极易发生损坏,CPU材料的挡环承受最大von Mises为52.053 MPa,相较于其他材料应力小,具有较高的可靠性和较长的使用周期,可有效防止O形圈在高压下的挤出、咬伤等失效情况的发生。可见在35 MPa高压下,采用刚度较大的材料作为挡环能更好地配合O形圈实现密封。挡环材料应具有较高的硬度、较好的抗挤出性以及尺寸稳定等特征。但材料刚性较大时会出现难于装配的情况。