07MnNiMoVDR钢制球罐检验缺陷分析及处理

2022-05-18栾霄马晶晶纪承祖

栾霄,马晶晶,纪承祖

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

球罐是一种球形承压容器,具有空间利用率高、承载能力大的优点,广泛应用于石油、化工、天然气等行业,是石油化工储运系统中的重要设备之一。随着炼化装置向大型化方向发展,新建球罐容积在不断增大,也对球罐材料提出了更高的要求。2005年,宝钢开发出12~50mm厚的07MnNiMoVDR钢板,随后首钢、湘钢、舞钢等也陆续研制出07MnNiMoVDR钢板,这种国产化的高强钢抗拉强度高于610MPa,并且适用于低温环境,能够满足球罐的使用要求,应用状况良好。某炼化企业有10台07MnNiMoVDR钢制球罐,在运行两个周期后,有2台球罐在全面检验中发现埋藏裂纹缺陷,该文对其中1台位号为B5701球罐缺陷成因及处理方式进行分析,为此类高强钢球罐的检验、检修提供了借鉴。

1 设备基本情况

B5701球罐于2011年12月制造完成,2012年6月投用,容积为3000m3,材质为07MnNiMoVDR,储存介质为丙烷,主要技术参数见表1。该台球罐制造和安装时,球壳板对接接头100%检测合格,制造时RT无返修。2013年6月,进行某压力容器检验研究院进行首检,采用声发射检测,未进行开罐,检测未发现异常,安全状况等级为2级。2015年6月,由某压力容器检验中心进行开罐全面检验,未发现影响定级的缺陷,安全状况等级为2级。此次检测为该罐第二次开罐全面检验。

表1 B5701球罐的主要技术参数

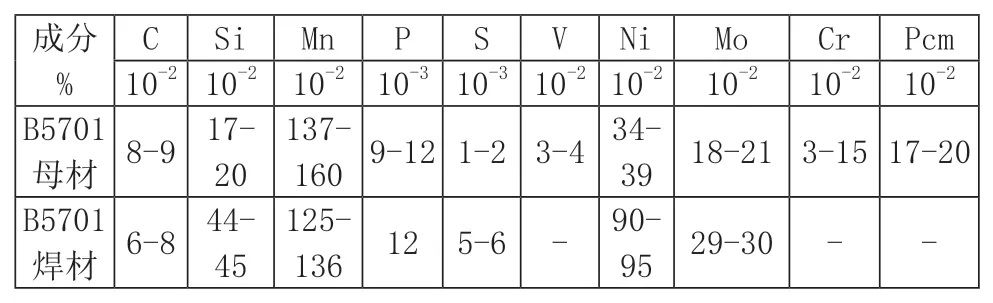

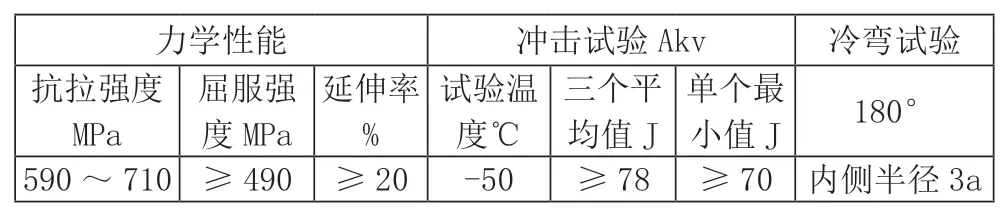

B5701球罐使用的母材由国内某钢铁厂制造,2011年4月审核合格出厂,交货状态为QT,焊条选用超低氢钠型高韧性焊条J607RH(E6015-G),材料化学成分及出厂性能见表2、表3。

表2 B5701球罐材质化学成分

表3 B5701球罐材质力学性能

2 球罐全面检验情况

2.1 检验项目

此次B5701球罐全面检验按照TSG 21-2016《固定式压力容器安全技术监察规程》,NB/T 47013-2015《承压设备无损检测》要求制定了检验方案。主要以宏观检查、测厚、磁粉检测、渗透检测、埋藏缺陷检测等项目为主,必要时进行定点金相检查。

磁粉检测:对球罐内表面环焊接接头、上下极板所有主体对接接头以及每带抽10条纵对接接头采用荧光磁粉检测;内表面定位块去除处,进行荧光磁粉检测抽查;上下人孔接管凸缘与球壳对接接头内表面全部进行荧光磁粉检测;外表面主体对接接头采用非荧光磁粉进行检测,具体抽查部位选取:外表面对接接头、上极板所有对接接头、每带抽查纵向对接接头、上下人孔接管凸缘与球壳对接接头外表面。渗透检测:对球罐外表面接管角焊缝、接管与法兰对接焊缝、内表面接管角焊缝全部进行渗透检测;立柱角焊缝全部进行渗透检测。内表面主体对接焊缝均要进行硬度抽查,检查点为母材、热影响区及焊缝。

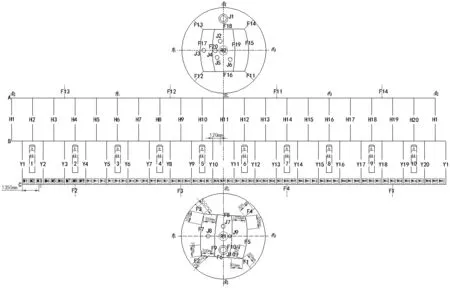

通过宏观检查及测厚,该球罐整体状况良好,最小壁厚41.8mm。表面检测未发现超标缺陷。埋藏缺陷检测选择TOFD检测和超声检测相结合的方案。TOFD检测全称为衍射时差法超声检测技术,是超声波检测的一种,它是依靠超声波与缺陷端部的相互作用发出的衍射波来检出缺陷并对其进行定量。TOFD检测技术优势在于扫查速度快,并且对各种缺陷的检测灵敏度都比较高,扫查得到的TOFD图像能够保存分析,适用于球罐检测;其缺点在于对如气孔等危害性不大的缺陷会放大,并且TOFD扫查存在死角,对横向裂纹不敏感,需要其他检测方式进行配合。对B5701球壳板主体对接接头进行TOFD检测,检测部位同磁粉检测外表面检测部位,用超声检测对TOFD检测部位进行横向缺陷扫查。TOFD检测仪器型号为OMNISCAN MX2,检测方法为探头置于焊缝两侧的非平行扫查;超声检测仪器为JT18A,检测方法为锯齿形扫查(图1)。

图1 B5701球罐检测部位图

2.2 检验缺陷

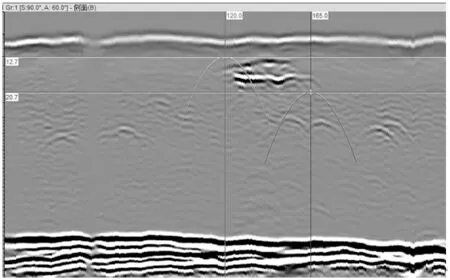

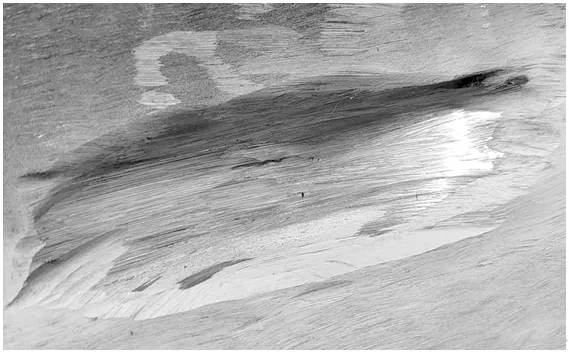

对球罐B5701进行TOFD检测,共发现主体对接接头有2处超标埋藏缺陷,1号缺陷位于上极板拼缝F16-2:埋藏裂纹,长度188mm,深度范围为14.0~27.1mm,自身高度为2.8mm。2号缺陷位于上极板拼缝F18-3:埋藏裂纹,长度42mm,深度范围为13.1~18.3mm,自身高度为4.4mm。2号缺陷的检测图谱及实际形貌见图2、图3。

图2 2号缺陷TOFD检测图谱

图3 2号缺陷实际形貌

3 裂纹产生原因及预防措施

3.1 裂纹产生原因分析

球罐在硫化氢含量超标环境中工作,有很大概率发生湿硫化氢腐蚀,由于有球罐出现过湿硫化氢腐蚀的案例,所以需对球罐的运行参数重点关注。B5701球罐介质为产品丙烷,硫化氢含量≯10ppm,介质中不含水,工艺卡片控制丙烷蒸汽压(37.8℃)≯1430kPa,总硫含量≯343mg/m3。查询B5701球罐近1年的介质化验分析成绩,使用过程中,各项工艺指标控制良好,总硫含量最高为17.6mg/m3,硫化氢含量最高不高于5mg/m3,并且没有游离水。通过查询DCS本周期的操作参数曲线,B5701球罐未出现过超温、超压情况,证明该球罐此运行周期较为平稳,可以排除湿硫化氢腐蚀的可能。

根据图3中的裂纹相貌,该处裂纹为纵向裂纹、断口处可见金属光泽,裂纹端点处硬度达220hb,表现为典型的冷裂纹特征。冷裂纹是指在焊接接头冷却到较低温度时所产生的裂纹,具有沿晶及穿晶断裂特征,断口明亮有金属光泽,多为纵向裂纹。07MnNiMoVDR这类高强钢材焊缝裂纹,冷裂纹占八成以上,远高于热裂纹。冷裂纹有时具有延迟倾向,裂纹不会在焊接后立刻出现,可能在几天内出现,也可能在运行一段时间后出现,孕育期的长短与焊接质量、设备使用时间、运行状况等多个因素有关。冷裂纹的成因主要有三种:一是钢材的淬硬倾向导致的开裂;二是氢致开裂;三是拘束应力造成的裂纹。

(1)淬硬组织。钢材冷裂纹的形成与其淬硬倾向相关联,一般采用碳当量估算对材质的淬硬倾向进行分析。低合金钢碳当量按公式(1)核算,当Ceq≥0.45%时,材料具有较大淬硬倾向。07MnNiMoVDR钢属于低合金高强调质钢,这种钢材强度很高,通过计算,这种钢碳当量Ceq=0.46%,因此具有淬硬倾向。

B5701球罐使用的板材厚度为42mm,焊接性较差。在焊接前,需对焊接区域充分预热;焊接完成后,按照焊接工艺进行热处理。如果在热处理过程中冷却速度过快,则会形成粗大的马氏体组织,使材质产生脆、硬的特性,在脆硬区域存在很大的内应力,会使该区域空位和错位的晶格缺陷移动,形成裂纹源。

(2)氢致开裂。很多高强钢中的裂纹都是由氢引起。氢可能的来源有焊条中的水分、焊接处的污渍、环境中的水汽等,在焊接过程中由于受到高温作用,会产生氢原子分溶解在熔池中,冷却过程中如果没有足够时间氢逸出,就会在金属中形成扩散氢。氢原子会在金属内部细微缺陷的位置聚集形成氢分子,氢分子比氢原子体积更大,无法在金属中扩散或逸出,只能不断地聚积,因此,会在金属缺陷处产生越来越大的氢分子压力,当应力达到一定程度时就会造成开裂。当此过程不断进行时,许多微小的缺陷逐渐形成一个大的宏观裂纹。氢致开裂具有延迟性,其与厚壁多层焊缝氢中分布区域相关。

(3)拘束应力。拘束应力分为内、外拘束应力,在其共同作用下会使局部出现应力集中,最终导致裂纹出现。拘束应力主要产生于以下三个方面:一是球罐结构自身造成的拘束力,球罐母材厚度为42mm属于厚壁容器,自身重量较大,承受的载荷也较多,在焊接过程中焊接先后顺序、焊接的位置等条件都可能产生残余应力。二是金属相变时,由于体积变化产生的组织应力,焊接过程中母材与焊条部分微量合金元素含量不同,不同元素组织在焊接热循环过程中体积不断变化,就会有内应力的出现。三是材质受热不均匀产生的热应力,在材质加热和冷却的过程中都有可能出现。

3.2 缺陷预防措施

根据以上分析的裂纹形成因素,要想控制裂纹的产生,就要减少淬硬组织的产生,控制氢的来源,降低接头的氢含量,严格各项工艺措施,减少拘束应力。所以,在球罐返修的时候要注意,必须将裂纹清除干净,要把氧化层、渗碳层、淬硬层完全打磨掉;焊接前,必须进行焊接工艺评定,采用焊前预热、控制层间温度、焊后消氢、焊后热处理的焊接工艺措施,避免钢材形成淬硬组织。严格遵守焊接规范中的焊接顺序,焊接材料的选取超低氢高韧性焊条,焊前要仔细清理坡口,除去油污、水汽和铁锈,需严格进行焊条烘干、保温的工作,根据实际情况随取随用。要选择合理的焊接结构,焊接采用薄层多层焊,焊接能量必须低于35kJ/cm,焊后立即锤击,分散残余应力,避免造成高应力区,焊后立即消氢。球壳表面焊缝应打磨至与母材圆滑过渡。

4 缺陷返修

埋藏性裂纹缺陷出现在球罐焊缝中风险很高,必须清除后补焊,07MnNiMoVDR钢属于低温高强钢,返修需选用具备该材料焊接资质的单位。B5701球罐返修总体原则:焊接工艺选用焊条电弧焊,焊接前需进行预热,控制层间温度,焊后需立即进行后热消氢处理,预后热采用电加热板进行。返修前,先对焊缝缺陷进行清理,需用PT检测缺陷清理质量,焊接完成后进行TOFD、UT、MT的检测,热处理后需进行MT或PT检测。焊后热处理采用电加热局部热处理,球罐返修完成后需要进行整体水压试验。

本次球罐焊接全部采用焊条电弧焊,焊接材料选用的E8016-C1焊条,焊条需按技术要求进行复验合格。焊接材料必须具有生产厂家的质量证书,焊条按批进行熔敷金属扩散氢含量复验,焊材焊态力学性能应符合表4的要求。返修单位要具备对厚度为42mm的07MnNiMoVDR钢板,采用焊材LB-65L(E8016-C1)的手工电弧焊接工艺。

表4 焊材力学性能要求

焊接应先进行预热,预热采用电加热板加热法,以焊接点为圆心,周围150~200mm需预热,预热温度应>100℃。层间温度不低于预热温度,最高不得超过180℃。焊接后,应按工艺要求立即进行焊后热消氢处理,后热温度为200~250℃,后热时间为30~60min,后热消氢处理加热方法采用电加热板加热方法。预后热温度采用量程为450℃的远红外手提测温仪,在距离1m处测量。

根据球罐2处缺陷的深度和位置,缺陷全部在球罐里口进行处理。焊缝缺陷的清除应采用砂轮机打磨,打磨需将缺陷清除干净,按NB/T47013-2015的要求进行渗透检查,达到Ⅰ级合格,确认无缺陷后方可进行焊接。焊接施工前,应根据焊接工艺评定编制焊接作业指导书施焊。返修焊接采用焊条电弧焊进行:焊材直径φ4.0,焊接电流控制在140~170A,焊接电压控制在22~26V,焊接速度控制在9~17mm/min,焊接线能量控制在12~35kJ/cm。焊接采用多层多道的焊接工艺,必须使用按要求进行烘烤后的焊条。焊缝外观检验合格后,应按NB/T47013-2015的要求进行TOFD检测,同时还应进行100%超声复测,TOFD检测结果需Ⅱ级合格,超声检测结果需Ⅰ级合格。返修后的焊缝表面还应进行磁粉或渗透检测,需达到Ⅰ级合格。检测工作应在焊后36h后进行。焊缝热处理后同样需进行表面检测,达到Ⅰ级合格。

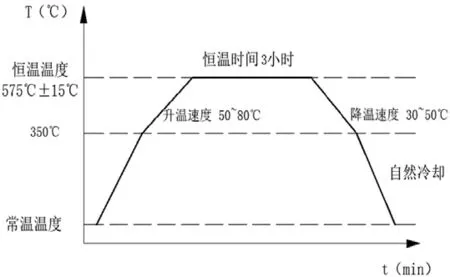

焊后热处理采用电加热局部热处理,热处理工艺参数见表5。焊接接头的局部热处理,其加热宽度至少为被处理焊缝宽度的3倍,且不小于25mm,加热区100mm范围内应保温。焊接接头热处理时,350℃以下升温速度可不控制,350℃以上升温速度控制在50~80℃/h,当温度达到570±15℃时恒温3h,350℃以上的降温速度控制在30~50℃/h,焊接接头热处理温度降至350℃以下,在空气中自然冷却,热处理工艺曲线见图4。

表5 热处理工艺参数

图4 热处理工艺曲线

5 结语

(1)球罐B5701通过TOFD检测发现的埋藏裂纹为延时裂纹,是制造原因所产生的缺陷,此类缺陷具有一定的孕育期,在球罐使用到第二个周期时有概率出现,威胁到球罐的安全平稳运行。(2)07MnNiMoVDR钢强度高并且碳当量较高,焊接性能较差,焊后可能出现延迟裂纹。该钢材在焊接时,要控制金属中氢的来源,严格执行焊接工艺,选择合适的焊材按照焊接顺序完成每道工序。焊前预热、控制层间温度、焊后消氢、焊后热处理是控制裂纹的关键点。(3)TOFD检测对缺陷灵敏度高,并可以通过图谱对缺陷定性分析,配合超声检测,适用于厚壁球罐的检测。