国产PYD(B)弹簧保险圆锥破碎机局部修复与改进研究

2022-05-18巩平应

巩平应

(金川集团股份有限公司选矿厂,甘肃 金昌 737100)

局部技术修复与改进,是采用先进、合理的技术或经验,对可能影响设备整体技术性能和综合经济效益的部位、装置或部件进行小规模、小范围内的改革。由于针对性强、适应性强、一次性投资费用少,实施更容易实现,经济优势能够得到更好的发挥。破碎是选矿生产工艺的重要工序,圆锥破碎机是多碎少磨的关键设备;国产PYD(B)Ф2200弹簧保险圆锥破碎机在使用过程中,机体与碗形轴承架配合面出现较多问题,造成非计划停车以及备件的使用年限缩短等问题,针对这一问题,对该设备碗形轴承架和机体进行局部修复和配合结构改进处理,并研究了设备局部技术修复与改进的实施方案及效益。

1 设备现状

某选矿系统有PYDФ2200弹簧保险式圆锥破碎机2台,开始投入运行几年的日平均开动时间约16h,随着处理矿量的逐年增加,设备运转不正常;原因是分配盘下矿不均匀,破碎机躯体受力不均,衬板未定期更换等原因,导致机体与碗形轴承架配合间隙过大,造成机体振动大、设备整体噪音大、漏油严重,以致密封不严造成润滑系统粉尘污染、润滑油变质、油温偏高,严重影响了设备的安全运行。具体磨损情况如下图及表。

1.1 a、b、c是轴向测点(见图1)

图1

1.2 Ф1500圆周径向检测点(见图2)

图2

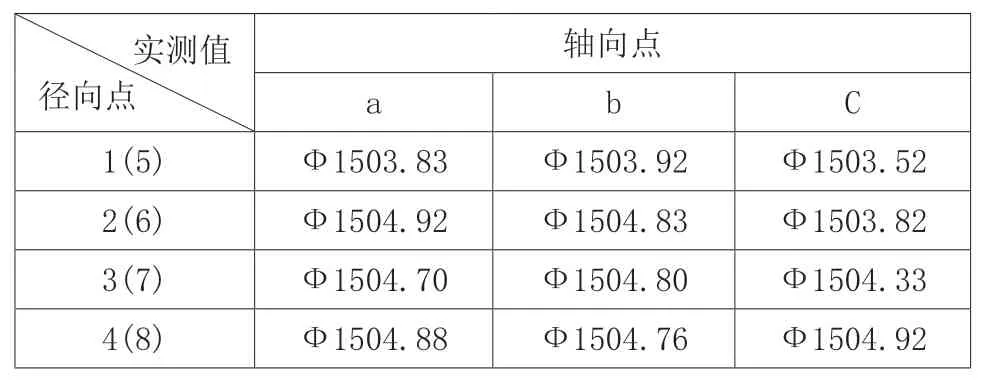

1.3 机体图纸尺寸Ф1500,机体磨损后的实测值(见表1)

表1

PYDФ2200弹簧保险圆锥破碎机碗形轴承架的磨损情况如下。

图3

表2

根据实测值看,碗形轴承架与机体Ф1500配合磨损间隙最大9.12mm,最小7.32mm,对其设备的整体技术性能影响很大,故对该设备进行了局部修复和改进处理。

2 修复方案

2.1 碗形轴承架的改造

该件材质是ZG35B,采用普通焊条J422。为了防止受热不匀产生的变形,采用圆周对称焊接,补焊厚度单面在4~5mm,补焊面积AB120×100mm高,全部补焊完后,自然冷却到手感至少30~50℃以下,在2m立车进行加工,加工到图纸要求尺寸Φ1500。

2.2 机体的改造

机体在安装基础上不动位,材质是ZG35B,采用普通焊条J422,补焊厚度按实测值相应,但单面厚度不得超过3mm,补焊面积分段对称为AB100+0.10×80mm高,由图4放大图可看出:Φ1500mm止口高为100mm,但实际磨损面距离Φ1460mm端有20mm磨损台阶,因此补焊高度放在80mm,补焊完毕后,自然冷却。最后用手提电砂轮机进行圆周粗磨,然后采用模块找正,如图4中a找正平面,b卡在Φ1460mm止口端面。

图4

找正方法:以机体Φ1460mm止口端平面为基准,在模块a面涂红丹粉与Φ1500mm配合圆周与面接触,边找正边进行半精磨,待实测值到Φ1500时,将修好的碗形轴承座Φ1500圆周涂红丹粉与机体配合,按压出的痕迹进行刮研,达到图纸要求的配合尺寸。

3 改进方案

将机体和碗形轴承架Φ1500配合尺寸处,横轴一侧面增加键槽及键,键尺寸为厚度46mm、宽度360mm、高度120mm。对碗形轴承架将修出23mm一平面。机体在增加键槽一侧加厚40mm,加工键槽深度为23mm、宽度360mm、高度120mm,如图5所示。

图5

改进的目的主要是解决机体与碗形轴承架由于配合面尺寸及结构不合理出现的问题。

4 产生的效益

节省机体和碗形轴承架各1件,节约费用50~60万元,使用寿命为1个大修期(5年)。

5 局部修复及改进产生的效果

解决了机体与碗形轴承架配合间隙过大所造成的设备运转不正常的问题,恢复了设备原有的性能,减少了检修周期及工作量,降低了备件消耗,经考察,修复与改进后的PYDΦ2200弹簧保险圆锥破碎机运转正常,效果良好,而对于进行大修的PYDΦ2200弹簧保险圆锥破碎机就需要考虑由过渡配合改为平键配合,是一种一劳永逸的方法。实践证明采用局部修复与改进的技术方法具有以下优点。

(1)针对性、适应性强,规模、范围小,一次性投资费用少,与设备大修、整体更新、大规模现代化改造比较,实施的可能性更容易实现,经济优势能够得到更好的发挥。

(2)可以调动管理人员、工程技术人员及维修人员的积极性,出主意、想办法,充分体现“群管”设备的优势。

(3)为设备管理提供了信息反馈的第一手资料。