基于数字孪生对BOSCH拧紧质量监控与在线控制研究

2022-05-18王朴张泽志彭浩杜文博王欣

王朴,张泽志,彭浩,杜文博,王欣

(北京奔驰汽车有限公司,北京 100176)

数字孪生是指基于传感器数据更新及历史信息等,建立物理实体在虚拟空间中映射(孪生模型),通过虚拟模型对实体进行模拟、指导、控制、优化、预测等全寿命周期管理应用。数字孪生技术的发展大致经历3个阶段:(1)概念形成期:从美国航空航天局(NASA)的Apollo13到数字孪生概念正式提出,数字孪生理论框架基本形成;(2)应用探索期:军事航空航天领域最早提出及应用数字孪生,随后向工业制造领域拓展;(3)智能发展期:数字孪生与AI及大数据、物联网等NewIT技术融合,应用场景向民用领域拓展,推动各领域数字化、智能化转型。

BOSCH拧紧系统应用于奔驰汽车装焊工艺全机器人4门2盖高度自动化生产线,与VMT在线检测系统、机器人系统、PLC、PLUS、IPM组成高度智能化拧紧工艺,是智能制造领域里程碑式的技术模式。与APEX拧紧流程相比,VMT和机器人是实现高度自动化和柔性化的关键,BOSCH拧紧工艺通讯控制过程,其具体实现路径为白车身到位后,1号机器人带着拧紧轴去IFSYS自动送钉站取钉,2号机器人抓着工件到达测量位置,VMT检测工件与车身之间的间隙、平顺度、距离、轮廓等尺寸数据,计算与理论数据之间的偏差,VMT输出偏移值给机器人,机器人1到达在“原定轨迹数据+偏移值”得出的精确拧紧位置,浮动机构自适应到达最终拧紧位置,BOSCH拧紧系统进行拧紧,拧紧完毕后,BOSCH将拧紧数据上传至IPM存储7年,VMT再次测量车身数据然后将数据上传至PLUS。

BOSCH智能制造生产线实现高度智能化运行,并且工艺数据可追溯,然而,BOSCH智能制造生产线在高产量、高线速、高度精确、高设备量的拧紧位置的压力下,当拧紧结果出来时,生产现场工作人员如何判定是哪个拧紧设备在车身的哪个位置,拧紧质量是否合格,成为实时性和紧急性最高的任务,否则,如果拧紧质量不合格,判定故障点花费的时间将严重影响产量,造成产量风险,另外,即使拧紧质量数据上传,故障点不解决,连续的质量不合格会造成批量车身质量问题,造成质量风险。

所以BOSCH智能制造生产线迫切需要数字孪生技术实现实时监控显示拧紧位置、拧紧设备、拧紧质量信息等功能,从而掌控生产情况,做到快速高效定位故障点,消除质量风险隐患,是提高汽车制造可靠性和设备健康管理的先进手段。

BOSCH拧紧数字孪生体通过接收拧紧工艺过程全生命周期各个阶段的数据,动态调整自身模型,实时保持与实际拧紧结果一致,监控拧紧设备的运行情况。此外,数字孪生体可作为拧紧设备生命期内数据的管理库,应用到同类型产品的下一个研发周期中,可大大提高研发速度、降低研发成本。

1 BOSCH拧紧数字孪生解决方案

1.1 解决方案所处的业务环节

在206项目阶段,通过之前多个项目经验,预测出如果72把拧紧轴高线速工作,数以百计的拧紧工艺位置,如果发生拧紧NOK,怎么快速查出具体是哪一把拧紧轴在哪一个拧紧位置发生的问题,这是一个很大的挑战,进一步来讲,如果知道是哪一把拧紧轴发生问题,如何进行在线控制与测试来节约故障判断时间,也是一个挑战。为此,特基于数字孪生技术做了BOSCH拧紧数字孪生解决方案。我们该怎样判断一颗螺丝有没有拧好?在传统的流水线上,这项工作当然需要人去做检查,但在数字工厂,就需要更自动化的策略。IoT数据采集,当然能测出拧这颗螺丝用了多大力、拧了多少度数,但这还不够,数据指标不能解决一切问题,因为每颗螺丝、每块钢板都存在微小的差异。工厂是个复杂的系统,综合考虑这些复杂的因素,就需要建立算法模型,对“拧好螺丝”这件小事作出判断。

1.2 解决方案落地应用场景

数字孪生技术在拧紧工艺运行维护中的应用落地场景如图1~3所示,以应用为导向,主要解决拧紧工艺运行维护中的拧紧质量结果诊断、拧紧故障点诊断、整机性能预测、控制优化等问题。在汽车装配全生命周期不同的阶段,数字孪生模型解决问题的侧重点不同,因此模型包含的内容也有所差异。依据数字孪生模型的定义,拧紧工艺运维数字孪生模型包含了物理空间中的实际运行环境和拧紧工艺实体、数字空间中的数字环境和数字实体、物理空间和数字空间的数据/信息双向交换。

图1 数字孪生实时质量监控

图2 数字孪生在线控制

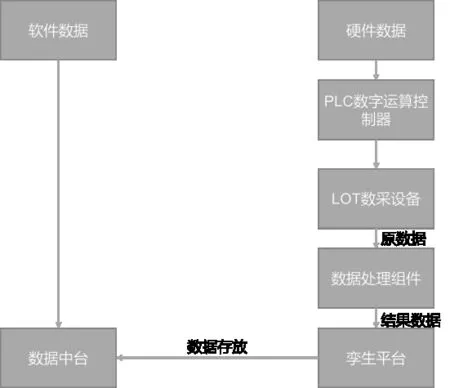

1.3 解决方案数据流向

物理空间向数字空间传递的数据为实时数据,其中,实时数据是指传感器数据,包含了机器人信息、拧紧轴信息等,这些数据支撑了数字空间中数字环境和数字实体的构建和更新。数字空间向物理空间传递的信息是包含行为指导意义的数据,是数字孪生体的行为特征,可对拧紧工艺行为精准监测、故障诊断、性能预测和控制优化。

在拧紧工艺运维数字孪生模型中,运维数字孪生体是物理空间和数字空间的双向精准映射的基础。基于拧紧工艺原理构建的多领域物理基准模型,并融合不同的数据建立精细化模型形成运维数字孪生体,可针对拧紧工艺运维中的不同场景提供预测和指导。

图3 数字孪生中的数据流向

本解决方案设备层主要基于BOSCH与PLC的信息交互,信息层即将数据信息在integra平台实现信息逻辑处理与人机交互。数据结果还可以继续经过MSB平台在KIBANA进行历史信息的大数据显示与分析,从而做到发挥各平台对数据的高效利用。

1.4 解决方案实施步骤

本项目的技术准备工作有4个:(1)拧紧轴PLCI/O点,包含了拧紧轴组打钉Ok和Nok、拧紧轴单轴打钉Ok和Nok、人工确认质量ok、启动拧紧程序、启动松钉程序等;(2)BOSCH拧紧参数配置和程序配置,完成BOSCH与PLC的信号通讯,从而在拧紧后判断质量结果,在线控制时调用拧紧程序;(3)4门2盖车身二维图片,既要美观又要拧紧点清晰可见;(4)从ScrewOverview等工艺文件中找到该工位要拧紧的钉号和图片元素。

图4 数字孪生实施过程

本项目具体实施采用IntegraDesignerPro,首先建立车身二维图画面,标注车身件信息、拧紧位置信息和螺栓信息,然后设置拧紧质量监控点,监控点质量合格为绿色,不合格为红色,要做好关联,将拧紧质量监控画面关联到工位主界面中。我们需要将编辑好的画面编译上传到在线画面中,点击编译,弹出提示框正在编译中,注意在编译过程中千万不能关闭软件,几分钟后编译完成,弹出提示框编译成功后点击OK。现在我们来打开画面显示的软件integraSIS,打开软件后,点击左上角的隐藏菜单栏,选择HMIbuild,会弹出一个提示框,询问是否再次将AWL文件导入,这里我们点击NO(因为我们这次编辑画面和这个不相关),我们点进这个框里只是为了看画面是否还有报错,在这一栏中我们看到所编辑的MA411212良好。

2 BOSCH拧紧数字孪生解决方案意义

2.1 定位故障点阶段耗时耗力

汽车行业目前亟需在汽车制造全过程建立数字化生态,打通数据壁垒。由于汽车行业特殊性,为了满足汽车工艺质量要求,一辆汽车拧紧点少则百余个。主机厂和设备供应商之间没有达成有效的数据共享,整个行业也存在数据传输标准不统一的问题,导致无法精确定位故障点。

2.2 设备数量众多,定位故障设备耗时耗力

随着PLC技术、拧紧技术、机器人技术、在线监测技术的应用和发展,越来越多的汽车生产厂引进并使用智能制造技术,多种技术的综合运用在时间效益、经济效益、拧紧质量、智能水平等方面表现出优势,已经成为一种先进制造领域的常规设计,制造工艺的自动化率、工艺质量稳定性、工艺数据可追溯性、人机交互程度、数据可追溯性等可作为评价智能制造水平的指标。高度自动化、柔性化生产线带来的设备数量众多,快速定位故障设备成为制约高效生产的发展瓶颈。本解决方案可快速定位问题点,每次节约人工处理时间约至少3min,并有效防止质量事故。

2.3 缺乏数字孪生知识与人才

近几年,拧紧技术在汽车制造领域迅速发展,设备应用越来越广泛,但缺少数字孪生技术的成熟应用案例,行业急缺数字孪生技术方面的人才,也缺少相应的检验标准规范。如何准确构建拧紧质量诊断数字孪生模型是车身健康监测行业的一大痛点。本案例参与了“国家工业信息安全发展中心”的《工业设备数字孪生白皮书》编制,为数字孪生知识传播作出了一定的贡献。

3 数字孪生发展展望

结合当前拧紧工艺数字孪生技术的应用需求和发展现状,后续可以“资产”孪生和“召回”孪生为目标,逐步开展研究和演进,实现拧紧工艺数字孪生的构建。

(1)资产孪生:通过监控生产过程中,物联网传感器传出的实时数据,数字孪生体还可以模拟关键设备何时需要维护,甚至可以用来确定整个生产线、工厂或工厂网络的健康状况。Gartner公司是一家美国评估机构,其在2018年的一份报告中指出,美国所有制造企业经由数字孪生体技术,每年在资产维护方面节省的开支达到了1万亿美元。

(2)召回孪生:建立数字线程和全生命周期管理的数字孪生体,并通过跟踪产品中的关键部件及其序列号,不必在产品出现问题时召回成千上万的产品。我们可以将工作范围缩小到那些直接受到影响的产品身上。例如,一批在海外运输途中发生腐蚀的车身零部件,通过数字孪生体就可以精确定位到其装配具体批次车身。

(3)通过数字孪生技术的应用,实现产品的健康管理、远程诊断、智能维护和共享服务。通过结合传感器数据和仿真技术,帮助现场人员分析特定的工作条件并预测故障,从而节约运维成本。