轮古油气田旋转清蜡柱塞连续气举新工艺

2022-05-18雷腾蛟谭建华杨文明段玉明刘铁军

雷腾蛟,谭建华,杨文明,寇 国,苏 洲,段玉明, 刘铁军

1中国石油塔里木油田分公司轮南油气开发部 2中国石油塔里木油田分公司油气工程研究院 3中国石油青海油田采油三厂生产指挥中心

0 引言

轮古油气田部分储层存在埋藏深、气液比高、地层能量弱、原油蜡质含量高等特点[1],投产初期油气井能够自喷,持续生产一段时间后,地层能量快速衰竭,井筒流体滑脱严重造成积液停喷,特别是部分原油超高含蜡油井举升过程中随温度降低蜡质大量析出堵塞井筒,经过前期研究,形成一系列清蜡柱塞气举工艺[2-3]。然而,对于部分低液量超高含蜡油井,随油井举升液量逐步降低,井筒温度进一步下降,原油蜡质析出更加严重,常规清蜡柱塞气举已无法满足现场生产。因此,在前期清蜡柱塞气举工艺的基础上,设计出一套适用于轮古油气田具有一定自喷能力、原油超高含蜡油井的连续旋转清蜡柱塞气举新工艺。该工艺具有举升效率高、清防蜡效果好的特点,可提高油井生产效率。

1 现有柱塞气举工艺的局限性

轮古油气田大部分奥陶系油气井产层深达5 500 m,地层压力60 MPa,地层原油蜡质含量9%~36%、胶质含量1%~3%、沥青质含量5%~12%。油井生产初期地层能量充足,能自喷生产,但随着地层能量进一步衰竭及含水升高,油气井中流体滑脱严重,井筒出现大量积液,而且轮古油气田地层水矿化度高(19×104mg/L)、目的层深,液柱重量大,油气井容易发生停喷。频繁采用制氮车连续油管气举恢复油气井生产,既增加作业费用也增大安全隐患。

前期试图采用常规柱塞气举工艺维持油井自喷生产,该工艺需间开生产,开关井制度设定不合理再次造成井筒积液停喷。经过改良设计中空连续柱塞,该柱塞可在不关井的情况下,实现油气井连续举升井液,但油气井原油含蜡量高于15%时,井液举升过程中随温度降低,蜡质大量析出将堵塞连续柱塞中空通道,造成柱塞拉杆无法上下活动,连续柱塞运行至井口时无法快速泄压回落,导致柱塞无法连续举升井液,从而大幅降低生产效率[3-4]。为此,再次设计固定式刮蜡片柱塞[5],该柱塞可提高其在井筒上下运行时的刮蜡效率,实现含蜡量不超过28%的高凝油油井正常生产,但轮古油气田部分层系原油含蜡量高达36%,蜡质析出量大、速度快,固定式刮蜡片清蜡不彻底,长时间运行蜡质逐渐堆积,多次发生柱塞被蜡质糊住情况,无法实现油井正常生产。

2 旋转清蜡柱塞连续气举工艺原理及分析

2.1 旋转清蜡柱塞连续气举系统

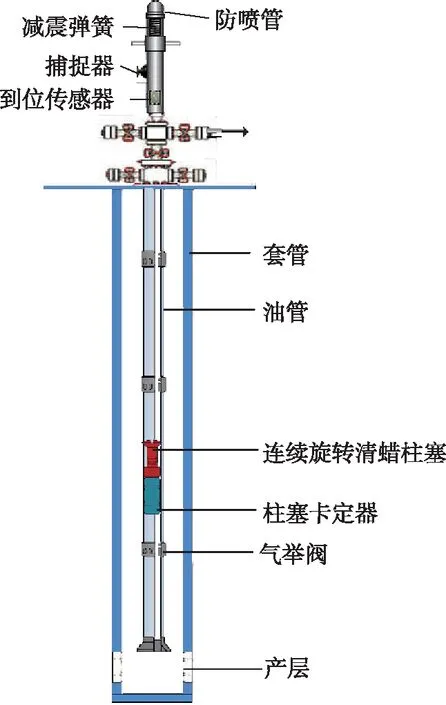

目前常规柱塞为实心设计,运行至井口需要关井泄压才能回落,生产效率低,且该柱塞在井筒结蜡油井中清蜡效果差,柱塞运行频繁遇阻[6]。连续旋转清蜡柱塞是在现有的常规柱塞基础上进行改良,设计柱塞为内部中空带拉杆结构、外部旋转带螺纹刮刀结构[7-8]。这种连续柱塞气举上行过程中,中空通道关闭的柱塞作为举升气体和被举升液体的密封界面,实现气体举升井液至井口,最大程度降低被举升液体的滑脱损失;柱塞运行至井口,拉杆碰撞缓冲装置,拉杆与柱塞外管分离,中空通道打开从而释放柱塞下部压力,柱塞靠自身重力快速下落至油管下部的卡定器缓冲装置上,撞击后拉杆与柱塞外管再次密封,地层气体推动柱塞再次举升井筒液体至井口,完成一个举升过程。柱塞外部设计为旋转螺纹刮刀,可实现柱塞在来回运行过程中,随井筒流体的冲击推动螺纹刮刀旋转,高效切削油管内壁蜡质,疏通井筒,实现油井正常生产(图1)。

图1 旋转清蜡柱塞连续气举示意图

2.2 新型柱塞结构分析及工作原理

2.2.1 柱塞内部中空带拉杆结构

连续旋转清蜡柱塞采用中空圆柱管和活动拉杆组合结构。

柱塞下行至与液面接触后,流体沿着柱塞拉杆与柱塞内壁之间的间隙向井口方向流动至柱塞上部。流体在狭窄环形空间中流动时,所受流动阻力与流体和管壁接触面积成正相关关系。因此,通过引入水力相当半径R(公式1),在常规柱塞气举运动模型[9]基础上建立了旋转连续清蜡柱塞气举运动模型。

(1)

式中:Do—柱塞内径,mm;Di—拉杆外径,mm。

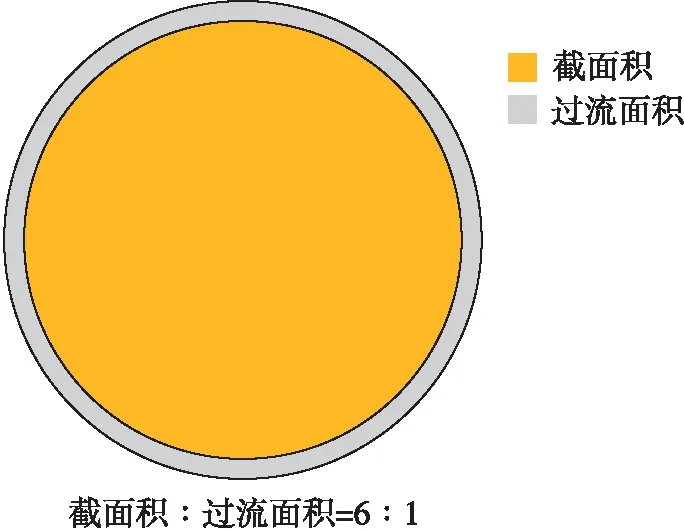

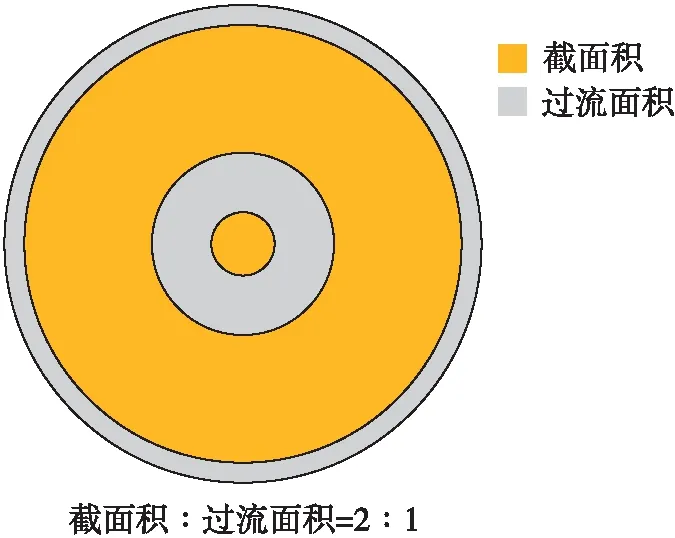

由于流体流动阻力与水力相当半径成正相关关系,相同过流面积条件下,旋转连续清蜡柱塞气举过程中湿周比常规柱塞更小,水力相当半径更大,因此流体流动所受摩阻更低。此外,相同过流面积条件下,旋转连续清蜡柱塞底部截面积与常规柱塞相比更小,其运行过程中所受浮力也更小,更有利于缩短间歇气举时间(图2、图3)。

图2 常规柱塞气举过流面积示意图

图3 连续旋转清蜡柱塞过流面积示意图

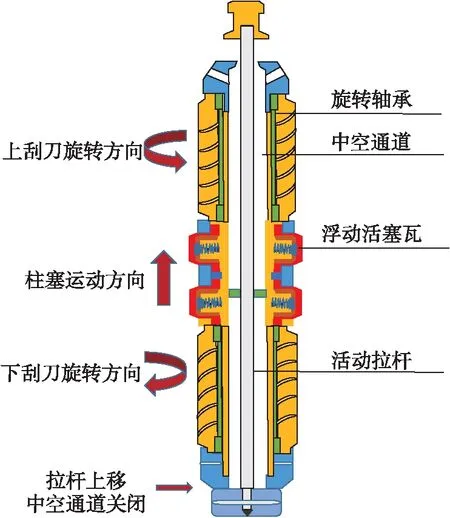

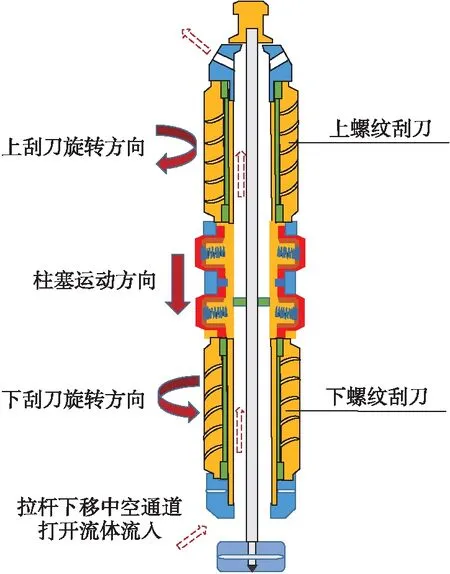

上行过程中,中空圆柱管与活动拉杆在井底实现密封状态,井底气体通过柱塞举升井液至井口,处于密封状态下的柱塞大幅降低井筒中井液的滑脱损失[10-11](图4);下行过程中,柱塞上升至井口后,拉杆碰撞缓冲装置,打开柱塞中空通道,柱塞下部压力快速泄压后,在重力作用下柱塞自然下落,并撞击井底卡定器缓冲装置再次形成密封状态,进一步循环举升井液[3](图5)。

图4 柱塞上行阶段工作示意图

图5 柱塞下行阶段工作示意图

该结构的优势主要为柱塞举升井液至井口,通过碰撞拉杆形成中空通道实现快速释放柱塞下部压力,柱塞自然下落至卡定器形成密封状态,再次举升井液,整个过程实现连续生产,且大幅降低举升流体的滑脱损失,提高了举升效率,同时最大程度降低了井筒积液压死油井的风险[12]。

2.2.2 柱塞外部旋转带螺纹刮刀结构

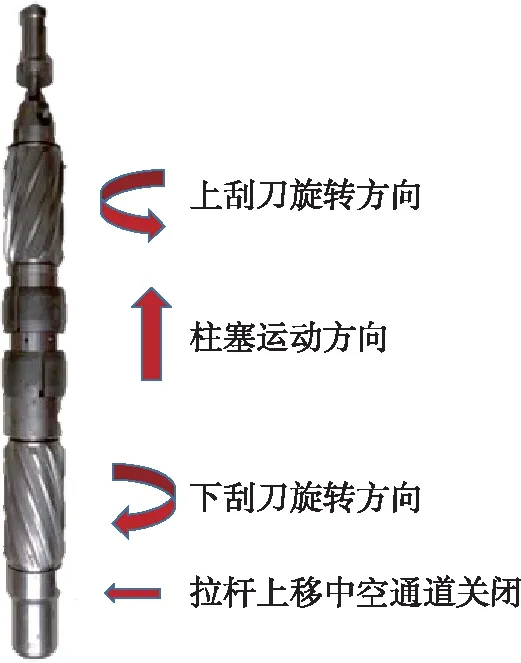

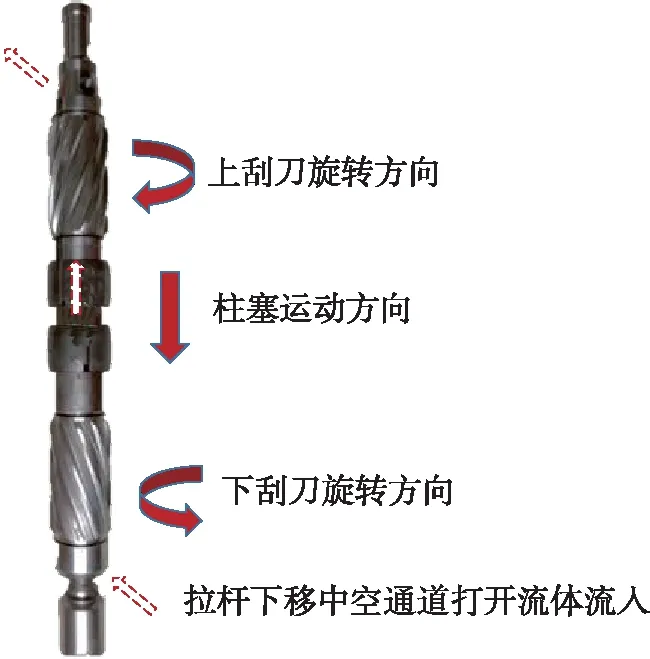

考虑到常规柱塞及固定式刮蜡片柱塞在原油超高含蜡油井中运行困难,连续旋转清蜡柱塞采用外部旋转带螺纹刮刀的工艺设计。一方面,柱塞外部设计旋转轴承,部分柱塞外管可垂直轴向自由旋转(图6);另一方面,在旋转轴承外部分别设计上下螺纹刮刀,上刮刀螺纹逆时针设计,下刮刀螺纹顺时针设计,在柱塞上下运行过程中,井筒中流体冲击柱塞螺纹,在水力冲击作用下,螺纹刮刀快速旋转。上行阶段,上螺纹刮刀逆旋转,下螺纹刮刀正旋转;下行阶段,上螺纹刮刀正旋转,下螺纹刮刀逆旋转,高效切削井壁析出蜡质,蜡质随井液举升至井口,避免流通通道堵塞[13](图7)。

图6 连续旋转清蜡柱塞上行结构图

图7 连续旋转清蜡柱塞下行结构图

该结构的优势在于针对原油超高含蜡油井,柱塞在举升井液过程中,双旋转螺纹刮刀对称旋转实现高效切削油管壁蜡质,且该连续旋转清蜡柱塞具有在井筒中上下不间断运行功能(每天运行10~20趟),进一步实现高频次清蜡,避免蜡质长时间堆积堵塞油气流动通道。该结构解决了原油超高含蜡油井油管蜡质析出堵塞流通通道的问题,实现了该类油井高效连续生产,解决了常规连续清蜡柱塞在超高含蜡原油井(含蜡量高达36%)中无法正常运行的问题。

3 旋转清蜡柱塞连续气举工艺现场应用

LGA井于2020年4月28日Ø3 mm油嘴自喷投产奥陶系,日产液48 t,日产油10 t,日产气3.1×104m3,含水率79%,随井筒积液于6月26日停喷;7月18日制氮车气举举活后于7月24日再次停喷;8月21日制氮车再次举活并投连续旋转清蜡柱塞,日产液55 t,日产油12 t,日产气3.2×104m3,含水率78%,油井工况稳定,实现连续生产。截止2021年3月该井已连续生产223 d,大幅降低制氮车气举作业频次,节约生产成本,提高生产时率,累计产油402 t、产气80.6×104m3。

LGB井为开采奥陶系的一口自喷井,日产液61 t,日产油29 t,日产气0.3×104m3,该井原油含蜡量高达36%,需定期进行机械清蜡,清蜡周期为1 d。该井于2020年9月20日投老款连续清蜡柱塞后,油井发生井筒堵塞,无法正常生产。该井于2021年1月13日投新款连续旋转清蜡柱塞,日产液73 t,日产油37 t,日产气0.4×104m3,不再进行机械清蜡。截止2021年6月该井在未进行机械清蜡前提下已连续生产186 d,大幅降低机械清蜡作业频次,节约生产成本,提高举升效率,累计产油4 875 t、产气67.8×104m3。

截止2021年6月旋转清蜡柱塞连续气举工艺在轮古油气田现场应用4井次,减少制氮车气举作业29井次,减少机械清蜡作业315井次,大幅降低生产成本的同时提高了油井生产效率,实现累产油量7 810 t、累产气290.5×104m3,节约作业费用244万元,连续旋转清蜡柱塞气举工艺现场应用效果明显(表1)。新工艺不仅大大降低了油井井筒堵塞、油井停喷次数,降低了机械清蜡、制氮车气举作业频次、生产成本,而且实现了油井连续生产,提高了油井举升效率、油井产量以及经济效益。

表1 旋转清蜡柱塞连续气举工艺应用井数统计

4 结论

(1)“柱塞内部中空带拉杆结构+柱塞外部旋转带螺纹刮刀结构”一体化连续旋转清蜡柱塞既实现了井液连续举升的目的又达到了高效清蜡要求,特别是塔里木高矿化度深井、高含蜡油井,最大程度降低了井筒积液压死油气层的风险,同时减轻了原油超高含蜡油井井筒结蜡程度,实现油气井连续高效生产。

(2)针对地层能量衰竭严重频繁停喷的油气井、能够自喷的原油超高含蜡油井以及处于临界停喷状态下的原油超高含蜡油井,采用旋转清蜡柱塞连续气举工艺,现场应用效果显著。一方面,实现井筒连续举升、连续清蜡,大幅降低制氮车气举、机械清蜡作业频次,另一方面,油井连续生产,实现油气井产量的提升,达到提质增效的生产目的。