大型往复压缩机的试验模态分析

2022-05-18储乐平

储乐平,陈 达,赵 颖

(1.海油工程特种设备分公司,天津 300452;2.西安交通大学能源与动力工程学院,陕西 西安 710049)

1 引言

往复压缩机在空气动力和石油化工等领域应用广泛,而振动问题是影响压缩机安全可靠运行的重要因素。往复压缩机上的动载荷,如不平衡的惯性力、气缸内的气体力和十字头上的侧向力,会引起机身振动,过大的振动会导致结构疲劳破坏,增加维护成本[1,2,3]。通过模拟或试验方法获得固有频率、阻尼比和振型等模态参数,对于保障压缩机组的安全可靠运行至关重要[4,5]。

试验模态分析(Experimental Modal Analysis,EMA)是指通过输入装置对结构进行激励,在激励的同时测量结构的响应的一种测试分析方法。它结合了激振实验、数据处理和结构参数识别等技术,可以测得结构的固有频率、振型以及阻尼等模态参数,为结构的优化设计提供指导,也可以对相应的有限元模型进行验证或修正。关于往复压缩机试验模态的研究多见于小型制冷压缩机,国内外学者已经进行了很多研究[6,7,8],但目前在大型往复压缩机模态试验方面的研究较少。

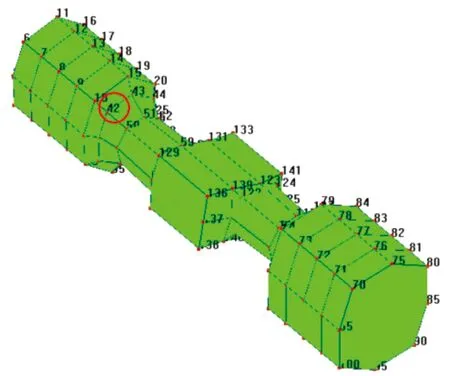

本文针对一台大型往复压缩机,采用锤击法进行模态试验,结合单点激励多点响应法,提取了压缩机的低阶模态参数。在压缩机上布置了142个响应测点,选取气缸上的一点为激励点,采用力锤激励,并借助加速度传感器依次测量各个测点处三个方向的加速度响应,最后使用复模态单自由度法成功提取了压缩机的前6阶固有频率、阻尼比和振型。

2 试验模态分析的理论基础

结构动力学分析主要研究结构自身的动力学特性及其在动载荷作用下的响应。动力学问题遵循的平衡方程为

(1)

式中M、C——结构的质量和阻尼

K——刚度矩阵

x——结构的位移

F(t)——激励向量

模态分析作为最基本的动力学分析,同时也是响应分析的基础。无阻尼模态分析是经典的特征值问题,结构的无阻尼自由振动运动方程为

(2)

设特解的形式为x=φejωt并将其带入上式可得

(K-ω2M)φ=0

(3)

在此特征值问题中,ω2为方程的特征值,φ为特征向量。若φ非零,特征方程为

|K-ω2M|=0

(4)

对于n自由度系统,质量矩阵K和刚度矩阵M的阶数为n,则该特征方程是关于ω2的n次实数方程。解此特征方程可以得到ω2的n个根,每个根对应一个特征向量φ。将特征值由小到大排列为ω1≤ω2≤L≤ωn,ωi为系统的第i阶固有频率;相应的特征向量φi是第i阶振型,反映了系统随着固有频率ωi振动时的空间形态,系统中任意可能的运动都能够用各阶主振型的线性组合来表示。大型复杂结构离散后的自由度数较多,而工程上关心的仅仅是其低阶的固有频率和振型。

试验模态分析的实质是测量隔振系统的输入输出信号、数据处理、曲线拟合和参数识别的过程,然后由实测的传递函数矩阵来求取各阶模态参数及模态振型。传递函数是激振力和测量点的响应之间的一种表达关系,在频域分析时,这一关系可用模态参数进行描述。二者的关系由式(5)给出

(5)

式中n——测试点

m——选定的模态数,通常情况下n>m

可以看出,频率响应函数矩阵中的每一个元素都包含了被测结构的各阶模态参数mi、ki、ci或ω0i、ζi,每一行或每一列均包含了被测结构的各阶模态向量φj,所以在使用频域法识别模态向量时,最少需要使用频响函数矩阵中的一行或一列元素[4]。若采用单点激励多点响应的方法,只需频响函数矩阵的一行或一列即可识别被测系统的全部模态信息。

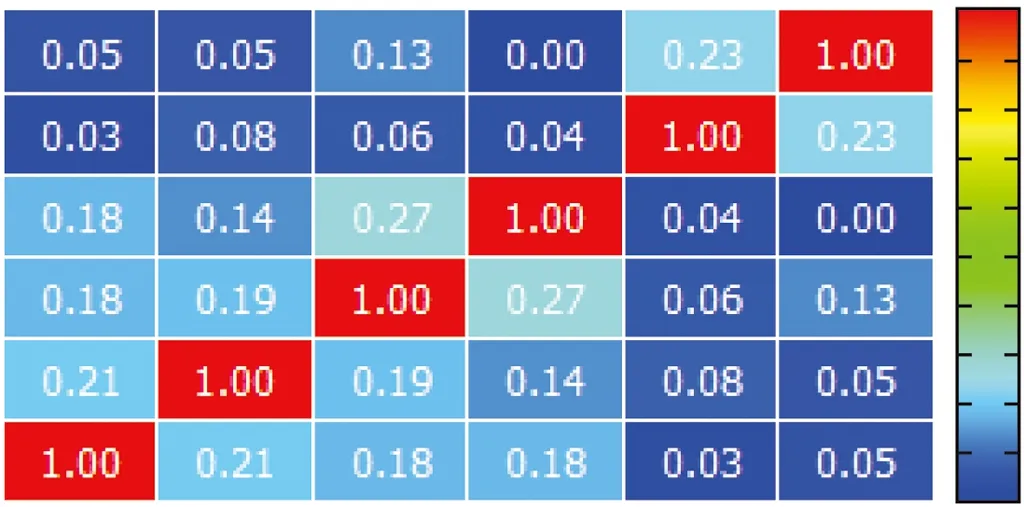

利用有限元模态分析的结果,对所选响应点和激励点进行预试验分析。使用模态置信判据准则(Modal Assurance Criterion,MAC)分析方法评价选取的响应点是否合适。MAC用来表示各阶模态振型的相关程度,MAC值在0和1范围内。第i阶模态振型向量φi和第j阶模态振型向量φj的MAC定义为

(6)

通过MAC矩阵,可以定量地表示振型的相关程度。振型越相似,MAC值越接近于1;振型越不同,MAC越接近0。若非对角线上的MAC值较大,说明不同阶次之间的模态振型容易混淆,用于分辨振型的自由度数目不达标,此时需要适当增加测点,直到响应点能将各阶模态清晰辨识出来。

3 大型往复压缩机的模态分析试验

3.1 模态试验系统介绍

本文以一台往复压缩机组的整机为研究对象,其中,压缩机为2列对动式空气压缩机,主体部分由机座、曲轴箱、中体和气缸组成,各部件之间用螺栓连接,压缩机内部零件包括曲轴、连杆、十字头、活塞杆、活塞、填函、气阀等。吸气压力为大气压,排气压力为0.6 MPa,级数为两级,额定转速为740 r/min,轴功率为73 kW,容积流量为12 m3/min。橇座长度为3 m,宽度为2.5 m。

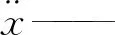

往复压缩机的模态试验系统包括力锤、加速度传感器、数据采集硬件和采集分析软件,如图1所示。通过力锤在选定的激励点敲击使压缩机产生振动,利用加速度传感器依次获得各个测点上的振动响应信号,激励力和响应加速度信号经过数据采集设备进入计算机,最后利用采集分析软件进行数据处理和模态参数识别,得到压缩机的低阶模态参数。

图1 往复压缩机的模态测试系统

(1)力锤

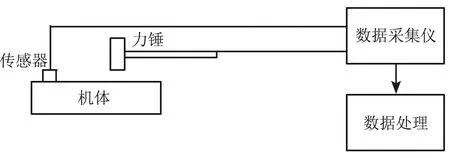

采用美国PCB公司086D05型力锤在管路上选定的激励点进行敲击,力锤的主要技术参数如表1所示。力锤提供了4种不同硬度的锤帽(橡胶头、尼龙头、铝头和钢头)。锤头越硬,激励时间短,覆盖频宽大,分摊到各频率段上的能量小,对于低频不好。锤头越软,激励时间长,覆盖频宽小,分摊到各频率段上的能量大,对于高频不好。在满足频率范围的前提下,尽量选择较软的锤头。本实验选用橡胶头来对压缩机进行激励。敲击时保持锤头垂直激励。

表1 PCB 086D05型力锤的主要技术参数

(2)加速度传感器

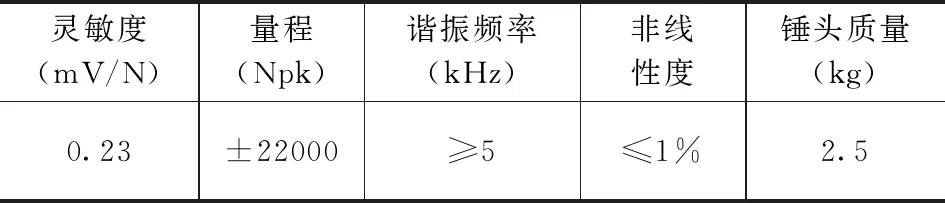

采用PCB公司的356B18型三轴向加速度传感器测量压缩机各测点的加速度响应,该传感器可同时测得X、Y和Z轴的加速度,主要技术参数如表2所示,其原理是采用压电晶体的压电效应来实现信号转换,当有沿加速度计轴向的加速度时,压电材料因剪切变形而产生电荷。

表2 PCB 356B18型加速度传感器的主要技术参数

(3)信号采集硬件

本实验采用的数据采集卡型号为NI-9234,能够针对压电式传感器进行高精度采集,可实现4通道同步采集数据,每个通道采样频率达51.2 kS/s。

(4)采集分析软件

利用东方所的DASP-V10智能数据采集和信号分析系统进行激励与响应信号的采集和模态参数的识别。首先,基于DASP-V10软件的基础版,使用多通道信号示波器和大容量数据连续采集仪进行示波采样。然后,利用DASP-V10软件的模态与动力学模块,进行结构模态分析的参数设置、结构生成、频响函数分析、模态拟合及结果显示。

3.2 模态试验流程

本次试验采用锤击法,单点激励多点响应(Single-Input-Multiple-Output,SIMO)。模态测试流程大致包括:建立测试模型、测量频响函数、模态参数提取和显示动态振型等。首先,结合有限元模态振型的结果,并经过现场多次试敲,确定了响应点的布置和激励点的位置,激励点应尽量避开振动较小的点及模态节点,并考虑振动能量的传递路径,以保证激励能量传递到结构的每个部分;响应点的选取以尽可能的反映结构振动特点为原则。响应点总计142个,426个自由度,选取42点作为激励点,该点位于气缸上,激励方向沿气缸中心线方向,如图2所示。试验模型中各测点的坐标可以从建立的三维模型中获得。为了使建模方便,将机体分为3个部分,首先按照确定点坐标—连线—建面的顺序分别建立各部件的模型,然后通过设置各独立坐标系的相对位置以确定各部件模型的位置,最

图2 往复压缩机模态试验中的测点布置

终组成模态试验的完整模型。试验采用一个三向加速度传感器,测试过程沿模型的节点依次移动该传感器,测量并记录力锤激励下各测点的激励和响应数据。试验中随时观察响应及激励的时域波形及频谱,除去锤击质量不佳、结果不理想的数据,每个测点锤击3次,获得数据后进行线性平均处理,以减少试验误差。模态参数的提取采用DASP软件中的复模态单自由度法,这属于一种单输入多输出的频域模态参数识别方法,适合只有一个激励点的模态分析,可在较宽频带内对频率响应函数或半功率谱函数进行拟合。结合压缩机激发频率和有限元模态分析结果,本次试验选取的分析频率范围为0~250 Hz。

4 试验结果

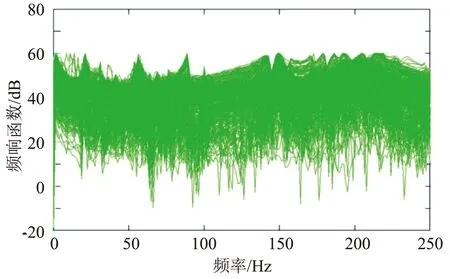

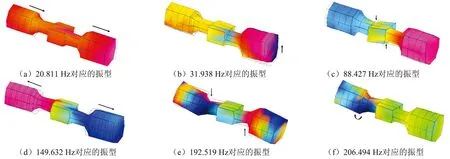

往复压缩机的锤击法模态试验中,激励与响应信号的频响函数如图3所示。利用复模态单自由度法进行模态参数识别,通过模态试验得到的该压缩机的前6阶固有频率和振型的简单描述如表3所示,对应的振型如图4。可以看出,机体的第1阶模态是整机模态,除此之外,其余模态均为局部模态,振动位置分别为左右两侧气缸及曲轴箱处。其中,第1阶模态表现为压缩机整体沿气缸方向移动,表明该压缩机需要增加振动控制模块,随后右侧气缸上下摆动。第3阶振型表现为曲轴箱的倾侧带动了两侧气缸的摆动,此阶模态先于第4阶模态(两侧气缸向外拉伸),第5阶模态(两侧气缸一上一下摆动)及第6阶模态(左侧气缸扭转)产生,说明曲轴箱及气缸支撑会对两侧气缸的振动模态产生影响,在大型往复压缩机的结构选型设计时应考虑这一点。

图3 往复压缩机模态试验中得到的频响函数曲线

表3 往复压缩机的前6阶模态参数

图4 往复压缩机前6阶振型

振型相关矩阵校验可以用于检验和校核各阶模态振型之间的正交性。矩阵元素的行号和列号分别代表了两阶模态,元素为归一化后的两阶模态振型标量乘积,表征两阶模态振型的正交性,元素值越小,说明正交性越好。本次试验中不同振型间的模态置信准则值如图5所示,矩阵其中的值即为模态置信准则值。结果表明:

图5 模态置信准则(MAC)值

(1)使用锤击法成功获得压缩机前6阶固有频率及振型,验证了锤击法进行大型往复压缩机机体的模态试验的可行性。

(2)压缩机低阶模态主要为机身整体或其中一列的摆动或扭转运动。

(3)不同振型之间的MAC值均小于0.3,表明所识别出的振动模态正交性良好。

5 结论

本文利用锤击法和单点激励多点响应法对一台大型往复压缩机的模态参数进行了测试,采用复模态单自由度法进行模态参数识别,获得了压缩机的前6阶固有频率和振型等模态参数,前6阶固有频率分别为:20.811 Hz,31.938 Hz,88.427 Hz,149.632 Hz,192.519 Hz,206.494 Hz;前6阶阻尼比分别为1.793、3.402、1.240、1.518、1.566、0.909;前6阶模态主要为机身整体或其中一列的摆动或扭转运动。不同振型之间的MAC值均小于0.3,验证了锤击法进行大型压缩机机体的模态试验的可行性。本文的研究成果可为大型往复压缩机的结构设计和振动控制提供参考依据。