微裂纹扩展的非共线超声混频定位研究

2022-05-17朱武军刘立帅项延训邓明晰

李 磊,朱武军,刘立帅,项延训,邓明晰

(1. 华东理工大学,上海 200237;2. 重庆大学,重庆 400044)

0 引 言

机械设备和零件在交变循环应力的作用下,经过一段时间会在局部高应力处产生微小的裂纹[1]。这些萌发的微裂纹在载荷作用下会不断扩展直到结构设备发生断裂[2]。因此,针对设备早期形成的微裂纹进行测量定位具有十分重要的意义。

近些年,有关研究发现非线性超声检测技术在闭合裂纹检测[3]、粘接结构粘接强度评价[4]、力学性能退化评估[5]等方面显示出了线性超声检测无法比拟的优点,因此人们对此格外关注。目前常见的非线性超声方法包括非线性声调制、二次谐波、超声混频等[6]。最为广泛使用的是二次谐波检测方法,但其测量结果易受仪器等因素影响[7],因此可利用非线性超声混频方法。Croxford等[8]利用非线性斜入射的超声混频技术对试样的塑性损伤和低周疲劳损伤进行测量,表明非线性超声混频方法可以有效地表征这两种类型损伤的变化。焦敬品等[9]利用两个不同频率的入射信号对垂直扩展的裂纹进行非线性超声混频定位与测量,为工程结构中微裂纹定量评价做了有益的探索。李立等[10]利用有限元仿真对结构中的微裂纹与超声波的混频非线性作用进行了数值分析,研究发现微裂纹与超声波相互作用产生非线性混频效应的发生条件符合经典理论下的混频产生条件。Sun等[11]研究了两个入射波的相互作用角对混频效应的影响,并对铝合金材料的塑性区进行了定位与检测,发现非共线混频方法可用于定位塑性区的位置并表征塑性区应变状态。

以上研究表明,非线性超声混频方法对塑性损伤、微裂纹等早期损伤的测量具有较好的灵敏性与准确度。因此本文利用非线性超声混频方法对铝合金7075-T6的垂直裂纹与斜裂纹进行测量,从而定位微裂纹的方向并确定其长度。

1 非线性超声混频检测原理

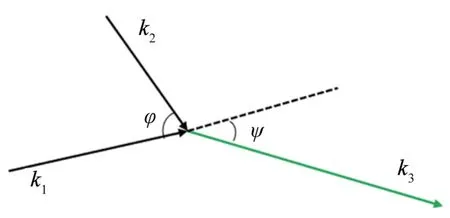

根据式(1)中的经典的超声波混频原理[12],当两个角频率为ω1和ω2的入射波(k1和k2)在介质内传播遇到微裂纹时会产生非线性效应,相互作用后产生一个频率为ω1±ω2的混频波(k3),两列波相互作用的示意图如图1所示。

图1 两列波相互作用示意图Fig.1 Schematic diagram of the interaction of two waves

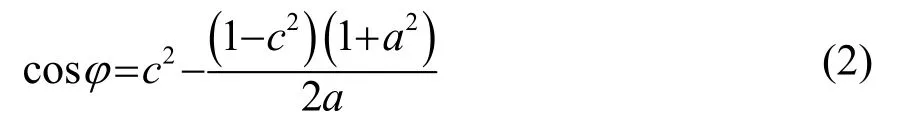

Joncs等[13]利用微扰法对各向同性固体中非线性弹性波的传播方程进行求解,研究了5种不同模式产生混频效应的条件。由于本文重点研究两束横波相互作用产生混频纵波模式,因此仅对此模式进行理论分析。该模式产生的条件是两列入射波之间的夹角φ需满足:

其中:c为横波与纵波的速度之比;a是两入射波的角频率之比ω1/ω2。

由式(2)可知,当两束横波相互作用产生混频纵波时,混频波的传播方向k3和试样横波与纵波速度之比,基波频率之比有关。依据不同的实验条件可选取合适的频率比,从而确定混频波的传播方向。

2 试样制备及实验平台

2.1 试样制备

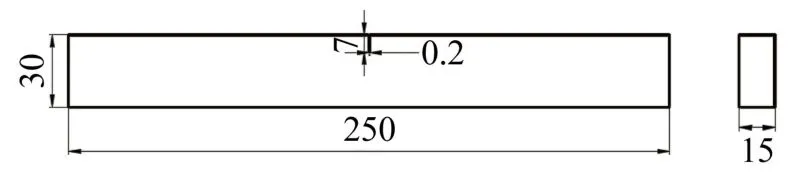

本实验选择铝合金7075-T6作为待测试样,尺寸约为250 mm×30 mm×15 mm,如图2所示。在试样上表面中间加工一个长度15 mm、宽度0.2 mm、深度7 mm的长方形槽口,作为微裂纹的起始点,采用三点弯实验预制疲劳微裂纹。

图2 所测试样尺寸(单位:mm)Fig.2 The size of the tested sample (unit: mm)

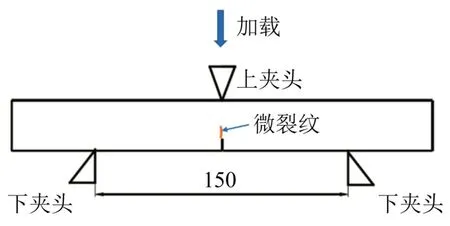

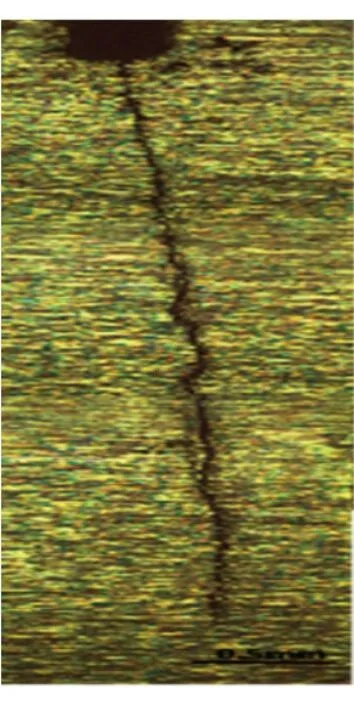

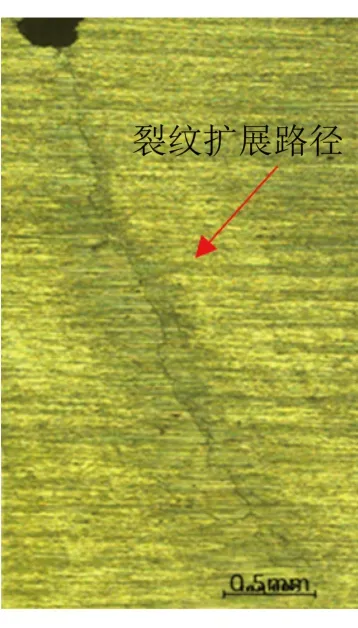

三点弯实验选用 Instron液压伺服万能试验机预制出表面垂直长度约为 5 mm、表面倾斜长度约为5 mm的微裂纹。首先,制备如图3所示试样1垂直微裂纹,将槽口布置在试验机的正中间,上夹头正对槽口,两个等高的下夹头对称布置于槽口的两侧。同时通过金相显微镜观察测量得到此裂纹的表面长度大约在5 mm。其次,制备如图4所示试样2的倾斜裂纹,选用两个不同高度的下夹头非对称布置于槽口的两侧,上夹头偏向于其中一个方向。同时通过金相显微镜观察测量得到此裂纹的表面倾斜长度大约在 5 mm。具体预制微裂纹的实验参数如表2所示。

图3 预制垂直裂纹Fig.3 Prefabricated vertical crack

图4 预制倾斜裂纹Fig.4 Prefabricated inclined crack

表2 微裂纹预制的实验参数Table 2 Experimental parameters of micro-crack prefabrication

2.2 实验平台

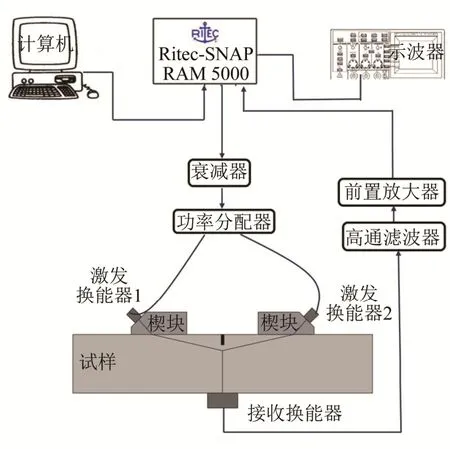

本次测量系统包括计算机、RITEC SNAP RAM-5000非线性超声测量系统、衰减器、Tcktronix示波器等,具体实验平台的搭建如图5所示。

图5 实验平台的搭建Fig.5 Construction of the experimental platform

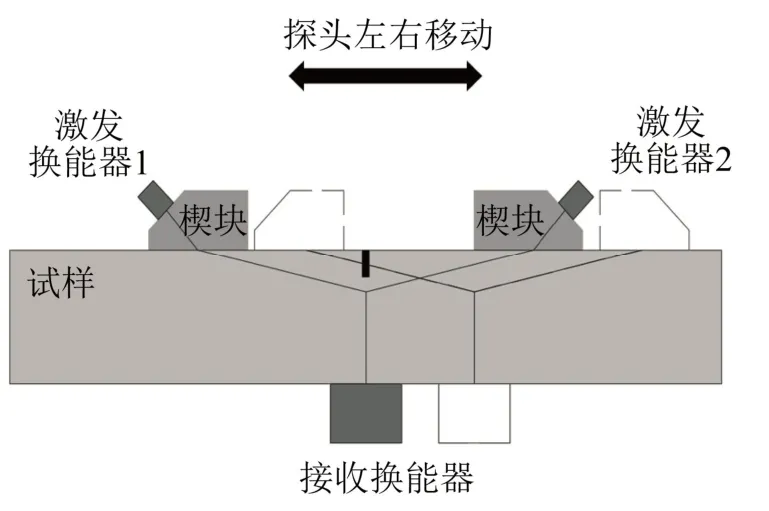

选用两个中心频率相同的横波信号作为激发信号进行实验测量,并且两个激发探头布置于试样上表面槽口的两边,接收探头布置在试样的下表面。如果保持两个探头间的距离不变,沿着试样的上表面移动,则可实现试样的水平方向测量;如果保持两个探头间的对称轴不变,左右移动探头则可实现试样深度方向的测量,其中接收探头始终处于两个激发探头的中心位置。具体如图6测量方案所示。每个测量点重复3次取平均值后作为最终测量结果。

图6 非共线超声混频实验示意图Fig.6 Schematic diagram of non-collinear ultrasonic mixing experiment

3 微裂纹的混频测量

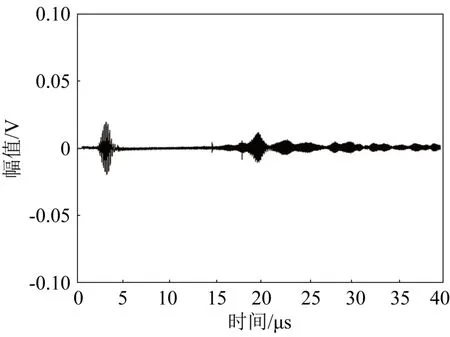

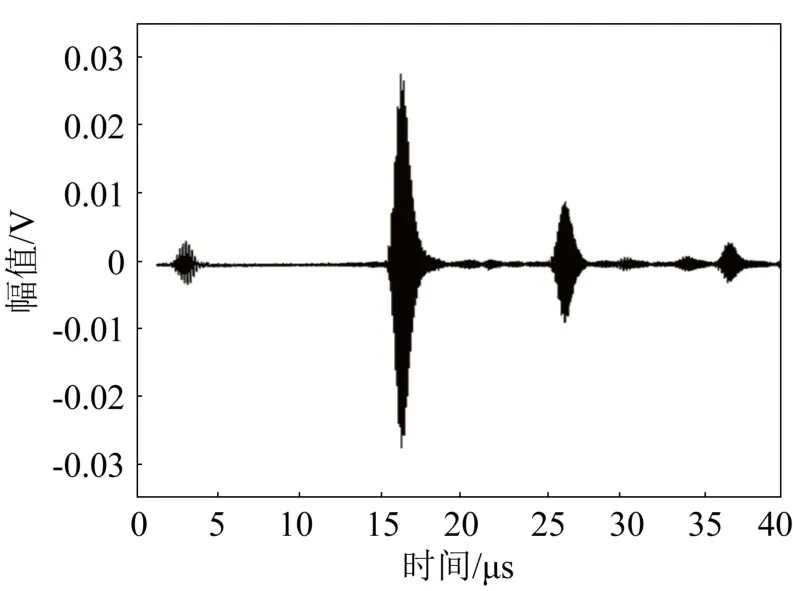

在本次实验中,选用两个中心频率均为5.25 MHz的激发信号,则理论混频信号的中心频率为 10.5 MHz。经过实际测量计算得到的铝合金7075-T6的横波速度、纵波速度分别为3 081.98 m·s-1,6 268.94 m·s-1。依据式(2),计算得到的混频角度为 121°,再通过sncll定律确定有机玻璃的激发角度为 47°,其中有机玻璃楔块中的纵波速度为2 590.21 m·s-1。依据上文所述实验步骤,首先对试样1进行扫查。在某个测量点其接收到的时域信号如图7所示,可以观察到其分别在 16、25.5、35.2 μs时接收到了第一个波包、第二个波包和第三个波包,其中第一个与第二个波包之间的时间差为 9.5 μs,第二个波包与第三个波包之间的时间差为9.7 μs,根据试样的厚度30 mm,由此可以计算出声波在试样内传播的速度为 6 315.8 m·s-1,这与纵波在铝合金7075-T6中的传播速度相吻合。需要说明的是由于上表面存在一个 0.2 mm宽的槽口,因此第二个和第三个混频信号的幅值衰减较大。

图7 试样1接收到的时域信号Fig.7 Time domain signal received by sample 1

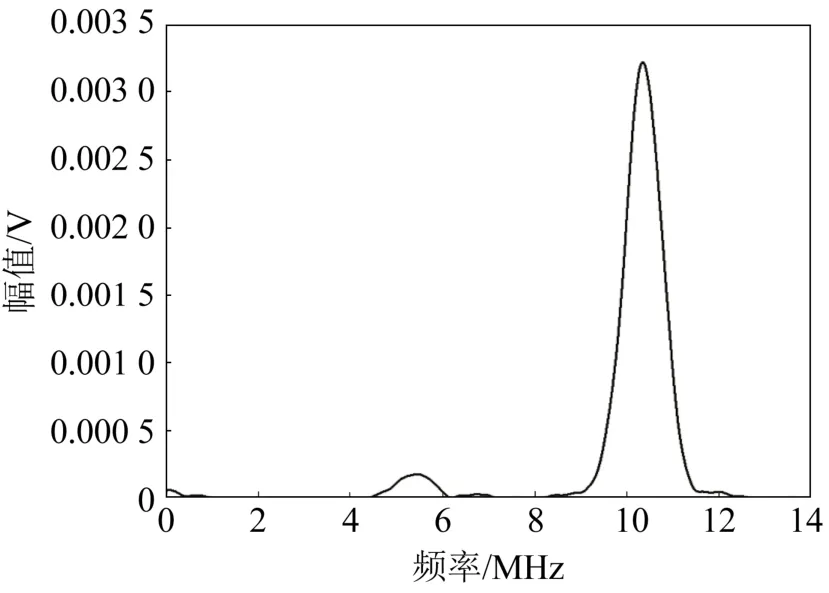

对所接收到的时域信号进行快速傅里叶变换(FFT),得到试样1接收信号的频域图,如图8所示。观察图8可知,在5.25 MHz和10.5 MHz分别出现了峰值。由于实验测量中连接了10 MHz的高通滤波器,因此基频信号的幅值远小于混频信号的幅值。

图8 试样1接收到的频域信号Fig.8 Frequency domain signal received by sample 1

与此同时,单独激发其中一列横波信号并接收,得到如图9所示的时域信号,发现没有接收到有效的回波信号。同时也验证了当采用两列相同频率的横波激发信号时所接收到的信号不是二次谐波而是和频纵波。

图9 单独激发一列横波信号接收到的时域图Fig.9 Time-domain diagram of the received signal for a single excitation of shear wave

由以上分析可知,频率为 5.25 MHz的横波信号可以在铝合金7075-T6中相互作用发生混频效应,并产生 10.5 MHz的混频纵波且该混频信号具有传播性。分别提取基频信号与混频信号的频域幅值,计算得到每个测量点的非线性参量:

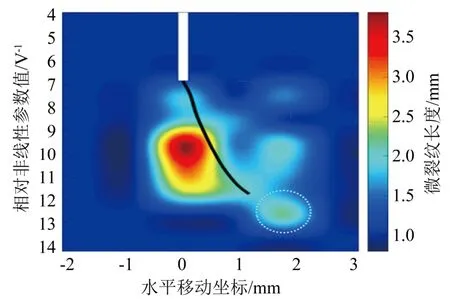

其中:A1、A2分别为两束入射横波信号的幅值;A3为混频纵波的幅值。通过Matlab程序,绘制出非线性参量归一化后的扫查成像图,如图10所示。

图10 试样1扫查成像图Fig.10 Scanning image of sample 1

通过观察归一化后的扫查成像图,可知微裂纹的长度约为5.5 mm(黑色直线是模拟试样1表面微裂纹扩展路径),而光学显微镜下观察到微裂纹的长度约为5 mm,如图11所示。这两者有一定的误差,分析原因如下:(1) 裂纹的制作采用的是三点弯试验,在载荷撤去之后,尖裂纹尖端可能会闭合,因此在光镜下观察到的表面裂纹长度会小于实际裂纹长度。(2) 由材料的断裂力学特性可知,当试样厚度较大时,微裂纹的长度从试样内部向表面扩展时是逐渐减小的。而实验采用的是非线性超声混频测量方法,超声波束集中传播到试样内部,因此得到的结果是有关试样内部的微裂纹信息。(3) 微裂纹尖端存在一定大小的塑性区(白色虚线所标),超声混频方法可以表征塑性区。因此实验测量得到的结果略大于光学显微镜下观察到的结果。

图11 光镜下观察试样1微裂纹Fig.11 Microcracks in sample 1 observed by optical microscope

采用同样的实验条件对试样2进行横向和纵向扫查测量。试样 2某个测量点的时域信号如图12所示。对该信号进行FFT,结果如图13所示,发现在5.25 MHz以及10.5MHz处有明显的峰值。说明产生了混频信号,且接收到的信号不是二次谐波而是和频纵波。

图12 试样2接收到的时域信号Fig.12 Time domain signal received by sample 2

图13 试样2接收到的频域信号Fig.13 Frequency domain signal received by sample 2

对所有测量点的时域信号、频域信号进行处理分析,利用式(3)计算每个测量点的非线性参量并进行归一化处理,绘制出试样 2的斜裂纹扫查成像图,如图14所示。观察发现微裂纹沿槽口向右扩展,微裂纹尖端与槽口之间的水平距离约为1.5 mm,整体裂纹。长度约为5.5 mm(黑色曲线为模拟试样2表面微裂纹扩展路径)。图15为光镜下观察到试样2的表面微裂纹。对比分析图15与图14发现,实际微裂纹的扩展方向与超声混频方法测量的结果存在一定的误差,分析原因如下:(1) 光镜下观察到的微裂纹是试样表面的,而超声混频方法测量得到的是关于试样内部的微裂纹信息,如同上文所述。但是整体观察发现微裂纹的扩展方向仍然是一致的。(2) 由倾斜裂纹制作过程可知,试样在制作过程中受力并不均匀,因此在裂纹面的上区域或下区域存在较大范围的高应力区,并且对裂纹的扩展路径有一定的“吸引”作用[14]。观察图15发现微裂纹有偏左向下扩展的趋势,说明左侧存在较大范围的高应力区,这与图14的测量结果相吻合。(3) 微裂纹的尖端通常存在一定大小的塑性区,白色虚线为本实验测量得到的裂纹尖端塑性区,通过其可预判微裂纹的扩展方向。

图14 试样2扫查成像图Fig.14 Scanning image of sample 2

图15 光镜下观察试样2微裂纹Fig.15 Micro-cracks in sample 2 observed by optical microscope

对试样1的垂直微裂纹和试样2的倾斜微裂纹进行超声混频检测,并与光镜下实际观察到的表面微裂纹对比分析,结果表明非线性超声混频方法可以较为准确地定位与表征不同扩展方向的微裂纹。

4 结 论

本文采用两列中心频率为5.25 MHz的横波信号相互作用产生10.5 MHz的纵波混频信号,开展铝合金7075-T6中不同扩展方向的微裂纹定位与表征研究,得到以下结论:

(1) 通过分析接收信号,验证了两列横波信号生成纵波混频信号模式的混频效应,且该混频信号具有传播性;

(2) 对比分析扫查成像图与金相显微镜观察结果图,表明非线性超声混频方法可以有效定位金属材料微裂纹方向与表征微裂纹长度;

(3) 不对称加载应力,使微裂纹扩展方向随机,更加符合工程实际中早期微裂纹扩展方向的随机性。同时也验证了非线性超声混频方法对微裂纹检测具有普适性。