一种芦苇去尖装置的设计与分析

2022-05-16李楷模

汤 熊 李楷模

(1.岳阳职业技术学院 机电工程学院,湖南 岳阳 414006;2.湖南工业职业技术学院 教务处,湖南 长沙 410208)

农业发展经历了由传统农业到机械化农业再到精准化农业的一个演变过程[1]。芦苇以其作为造纸原料、优良牧草、固土整沼、开发荒地、保持生态平衡等多方面用途的优势,成为具有综合经济用途的资源植物,在我国有着丰富的产量[2-3]。我国湿地辽阔,著名的四大湖泊、辽河三角洲、松嫩平原、三江平原、白洋淀等区域都是芦苇集中的生长区域,为造纸、人造板以及芦苇工艺品提供原料,产生了巨大的经济效益。但芦苇收割工序复杂,需要经历割倒、剥叶、去尖和打捆等一系列工序,且这些工序在传统意义上均由人工完成,需要消耗大量的人力以及时间去进行作业。国内针对于芦苇材料特性的高效收割机器定向设计领域仍有待更深入的研究,实现芦苇经济效益最大化还有很长的路需要走。目前,芦苇收割过程中仅少数一部分工序被机械操作所代替,大部分工序仍未实现机械化,依然保持着人工作业的方式。人工收割的芦苇品质参差不齐,严重影响到造纸厂、芦苇工艺品制作商对于芦苇产品质量的把控。因此,规范化处理芦苇收割流程、实现高效率机械化生产、提供良好的芦苇运输渠道及存储条件是当今芦苇产品步入市场化亟待解决的问题。

本文从理论方面揭示芦苇收割过程中自动去尖装置的工作机理,阐明芦苇秆在自动去尖装置施加的剪切应力下的应变状态。在突破性地实现芦苇集收、去尖、绑扎等功能的同时,实质性地解决芦苇加工产业的技术难题。芦苇秆只需放置到投运机构上,装置便可以自动化实现芦苇秆的投运、打捆以及切割流程。此装置将机械工程与农业生产有机结合,不仅有效减轻了工作人员的收割压力,同时也提高了芦苇收割的效率。

1 芦苇去尖装置的机械结构设计

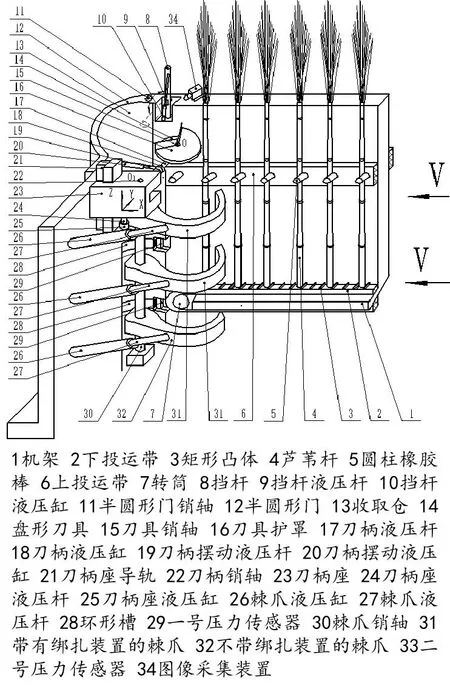

本文设计用于芦苇自动去尖的装置如图1 所示,由投运机构、集收机构、压紧机构以及感应去尖机构组成,在各机构的相互协同作用下实现芦苇自动绑扎去尖流程一体化。芦苇长得高且直,底下直径大,上面渐变成尖端,这样只用水平刀具作用在底下根部进行往复直线运动,就能进行切割收获[4]。芦苇整秆收割时,各机构间的合理设计是保证机器持续输送、切割以及绑扎的必要条件[5]。为了提高工作效率,减少人力的消耗,一般需要在收割后立即将芦苇绑扎成捆,以保证芦苇捆扎实不松散[6]。为保证生产出的芦苇质量,在加工之初便对原料的选取进行严格的把控。选取生长良好、茎秆通直、无病虫害以及茎秆表面无明显缺陷、无破损或开裂的芦苇进行加工,单一芦苇秆作为材料的基本属性特征如表1 所示。芦苇先后经过投运机构、集收机构、压紧机构以及去尖机构,最终获得预期的芦苇加工品[7-8]。本装置实现了收割过程的自动化,进而提升收割芦苇的工作质量与效率。

图1 芦苇去尖装置总体结构图

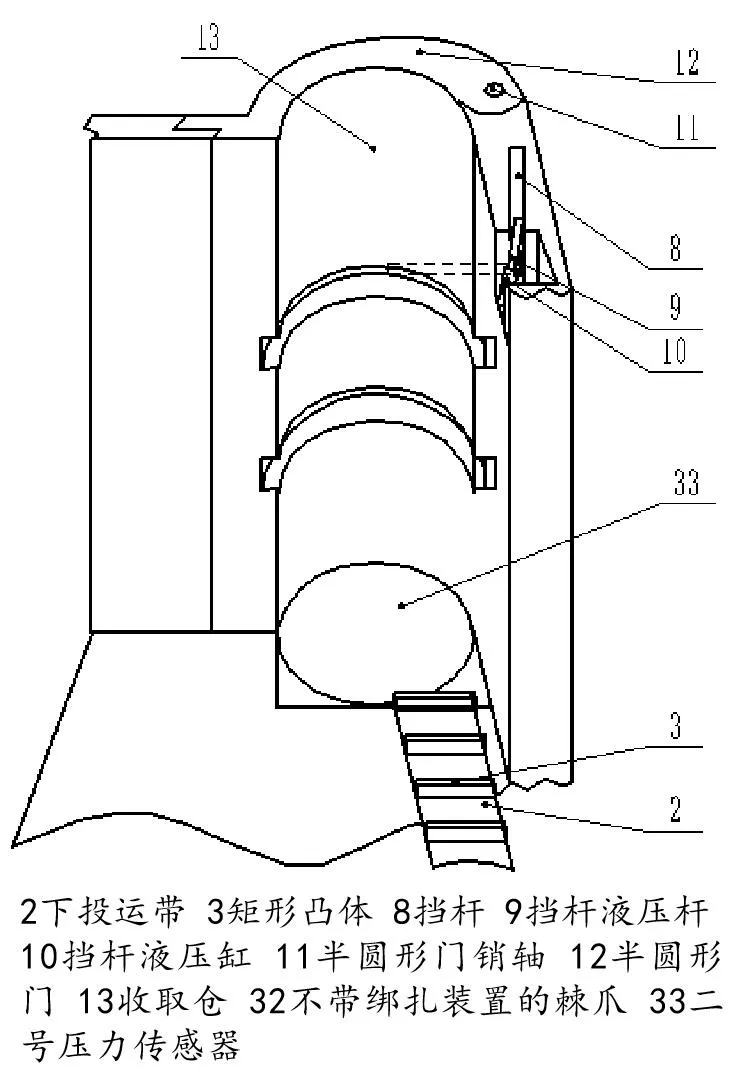

表1 单一芦苇秆材料基本属性特征

1.1 投运机构设计

投运机构主要由上投运带和下投运带组成,采用“0”字形运输流道设计来实现两轴同速反向转动。由于芦苇在运输过程中易发生折断、堵塞等运输问题[9],故其中投运带的材质均为橡胶,运行方向一致向集收仓方向且均是循环运动,下投运带安装在机架底板上,上投运带位于在距机架底板1.5m 高度处。下投运带上均匀设置有矩形凸体,矩形凸体高为20cm,两个矩形凸体间相距4cm;相邻两矩形凸体之间形成的矩形槽发挥着分离芦苇的作用,并能够带动芦苇秆一同进给运动。上投运带上安装有圆柱型橡胶棒,其安装位置与下投运带上的矩形凸体依次对应;当芦苇秆底部进入下投运带的槽内时,芦苇秆的上端则依靠在圆柱型橡胶棒上,随上投运带向收取仓前进。矩形凸体与圆柱型橡胶棒的目的在于保证芦苇秆能够处于相对直立状态,同时又能够相对固定在投运带上,最终确保芦苇秆随投运带前进并顺利装入收取仓。

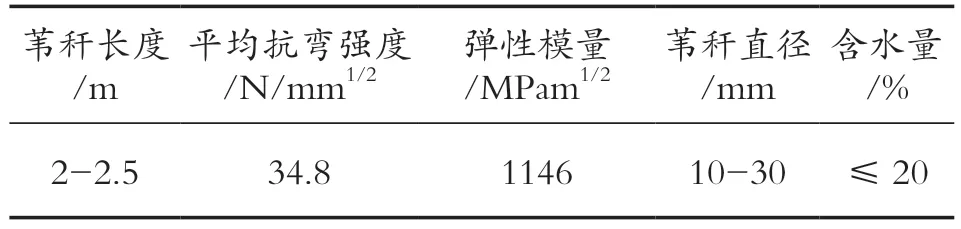

1.2 集收机构设计

集收机构的结构如图2 所示。机构由收取仓、半圆形门销轴、半圆形门、挡杆、挡杆液压杆、挡杆液压缸、二号压力感应器组成。二号压力感应器安装在收取仓的底板,为倾斜安装,其安装位置靠近且略高于投运带,这样可以使脱离投运带的芦苇秆靠自身重力作用向收取仓靠拢[10-11]。集收机构主要完成芦苇秆的定量收集,当芦苇秆集收机构接收到二号压力感应器受到预设压力的信号后,发出控制信号,控制棘爪进行压紧和绑扎动作。

图2 芦苇秆集收机构结构图

1.3 压紧机构设计

压紧机构由3 个棘爪、环形槽、一号压力感应器与液压系统组成。3 个棘爪中,两个带有安装在内侧的自动捆绑装置,一个不带捆绑装置,并且3 个棘爪均由液压系统驱动。液压系统由棘爪的液压缸、液压杆与销轴组成,其中棘爪液压缸与机架连接,驱动棘爪液压杆伸缩,控制棘爪能绕棘爪销轴转动。收取仓内有两道环形槽,一号压力感应器安装在环形槽口沿。3 个棘爪分别由3 个并联的棘爪液压缸驱动,棘爪的伸缩抓取与液压缸伸缩同步进行,保证了3 个棘爪的动作同步,从而实现将一定重量的芦苇压实成捆状。

1.4 去尖机构设计

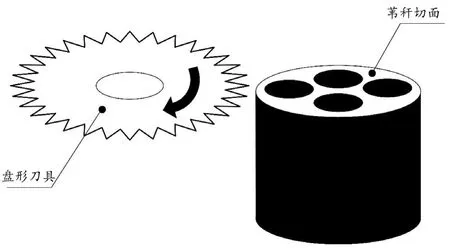

去尖机构由盘形刀具、刀具销轴、刀具护罩、刀柄液压杆、刀柄液压缸、刀柄摆动液压杆、刀柄摆动液压缸、刀柄座导轨、刀柄销轴、刀柄座、刀柄座液压杆、刀柄座液压缸和图像采集装置组成。其中,图像采集装置安装在机架上部靠近挡杆处,用以采集芦苇尖部图像。盘形刀具安装在刀柄液压杆的刀具销轴上,由液压马达驱动。盘形刀具绕刀具销轴旋转,刀柄液压缸驱动刀柄的液压杆伸缩,控制刀具前后方向的运动;刀柄摆动液压杆与刀柄液压缸缸体连接,摆动刀柄液压缸驱动摆动刀柄液压杆伸缩,控制刀具左右方向的运动,同时控制刀具能绕刀柄销轴转动;刀柄座与刀柄座导轨配合,刀柄座导轨安装在机架上,刀柄座液压缸驱动刀柄座液压杆升降,控制刀具实现上下方向的运动,芦苇在刀具的反复运动下被轻易地切割。如图3 所示,盘形刀具垂直于芦苇秆内部结构,形成整齐的切口,既降低了刀具的损伤同时还避免了切割后芦苇秆内部水分的额外蒸发,方便物料的长期存储。去尖机构的主要功能是将集收仓内达到规定重量、压紧成捆状的芦苇自动去尖。在盘形刀具对芦苇进行去尖作业时,刀具护罩将切屑推向装置外以避免其堵塞刀具运转。

图3 盘形刀具切割芦苇秆图

2 芦苇去尖装置的工作原理

本芦苇去尖装置及其自动作业的详细步骤如图1 所示。借助机械结构令机器可以完成芦苇下部茎秆的切割、上部叶片的去尖以及控制出口定量的捆扎工作,以此提高芦苇收割的效率。通过下投运带以及上投运带同步向收取仓方向进行的循环运动,将预处理过后的芦苇秆传送到收取仓。芦苇秆只需放置到投运机构上,在下投运带以及上投运带的同步运动下,下投运带上的矩形槽以及上投运带安装的圆柱橡胶棒使得芦苇秆始终处于竖直状态。避免传统人工作业的枯燥繁琐,从而利用最少的资源达到最大的经济效益。

当安装在收取仓底板的二号压力感应器感应到收集到的芦苇秆重量已达到阈值时,二号压力感应器向压实机构发出控制信号,一方面控制挡杆液压缸驱动挡杆液压杆向下运动,挡杆则由垂直位置运动到水平位置,当挡杆处于临时收集芦苇秆状态时,将收取仓内已经达到规定重量的芦苇秆和即将送来的芦苇秆隔开,此时挡杆所收集的芦秆不影响收取仓内的正常收集工作;另一方面是控制3 个棘爪液压缸驱动三个棘爪液压杆伸长,使得3 个棘爪抱紧集收仓内达到规定重量的芦苇,压紧形成捆状[1]。在整个压紧过程中二号压力感应器均为倾斜安装状态,其安装位置靠近且略高于投运带,使脱离投运带的芦苇秆靠自身重力作用向收取仓靠拢,避免造成芦苇秆的进料堵塞。压力感应器的阈值可根据企业回收规定自行调整,确保生产的芦苇捆品质稳定。在智能监测条件下,芦苇成捆更加紧密化、作业更加系列化、产品更加标准化,从而满足农业与工业的双重利用需求,提高芦苇秸秆的综合利用率。

当棘爪施加的压紧力达到一号压力感应器压力阈值时,一号压力感应器向去尖机构发出信号,控制3 个并联的棘爪液压缸停止驱动,同时带有绑扎装置棘爪开始进行绑扎作业并使盘形刀具绕刀具销轴旋转。盘形刀具切割芦苇尖的过程由图像采集装置采集芦苇尖部图像,再将芦苇尖部图像送往图像采集装置[12]。图像采集装置利用机器视觉技术,控制刀具的运动轨迹,以达到完全切割芦苇尖的目的。如何降低切割过程中刀具的损耗始终是芦苇去尖装置效率提升的难题,通过长时间的实践验证得出,当大量芦苇被切割时切屑总会随着盘形刀具的高速旋转向去尖机构内部堆积,为此特在刀具外出安装刀具护罩对切屑进行阻挡。切割过程中形成的切屑随刀具护罩推向装置外部,避免切屑堆积导致刀具磨损加剧。因此加工出的芦苇秆高度统一、粗细均匀,符合各项企业回收要求。通过茎秆切割刀、送料机构、去尖切割刀的排布输送,令下部茎秆切割后上部叶片在输送过程中被收拢,从而有效地完成上部叶片的切割;通过各推料机构和捆扎机构的设置,实现切割去尖后有序的倾倒并捆扎,茎秆被输出后叶片也可较好的排出,整体良好的实现功能,保证芦苇收割的效率。

3 结构分析

由于芦苇秆纤维素含量较高且秆茎细长,施加很小的载荷就会压扁弯曲,为避免芦苇秆的再加工产量进一步降低,棘爪施加在芦苇秆上的载荷需严格把控[13]。为了能够清晰地观测到芦苇秆上的载荷施加情况,在芦苇秆外壁环式粘贴应变片,在捆绑芦苇秆过程中采用多功能静态应变仪对芦苇秆受力情况进行监测。应变片作为重要的敏感元件,其粘贴位置直接影响到测量仪器对于受力测量的准确性。为此,电阻应变片粘贴位置需与芦苇秆主应变方向保持一致。使用四片应变片组成电桥工作,这样既可以将各载荷的影响分离开,还可以有效地提升灵敏度。通过对芦苇秆受力进行载荷试验,反映出棘爪启动初始阶段,当施加载荷小于弹力时,此时芦苇秆可视为一个弹性体,故载荷与形变成正比,随着载荷的增加,当施加载荷大于弹力时,载荷随着形变呈现先增加再减小的变化趋势,达到破坏强度,使得芦苇秆难以承受外界应力,局部出现裂纹甚至秆体断裂。为避免加工过程中对芦苇秆进行二次损伤,同时也为了能够精准地检测出芦苇秆的局部应力承受极限,对棘爪施加在芦苇秆上的应力数值进行了多次采集。其采集到的应力数据根据3 个为一组的形式,选用其平均数值以保证数据的真实稳定性。采用三参数模型来拟合芦苇秆集收过程的蠕变模型,进而导出蠕变方程,见式(1)。

式中:σ——蠕变应力;Xt——应变;E1——芦苇秆的弹性系数;f——材料的特征时间参数;t——施加载荷时间。

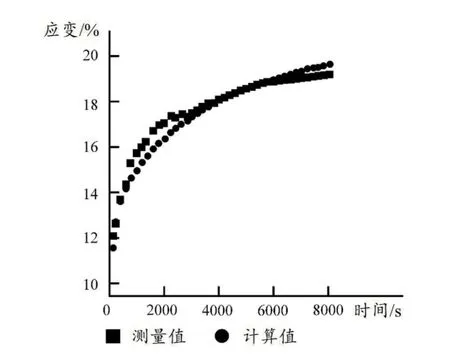

使用多功能静态应变仪精准地测量出棘爪施加在芦苇秆上的载荷后,该载荷条件下芦苇秆的应变也得以直观地被展现。蠕变是保持应力不变而应变随时间发展的过程,其本质为材料形变延迟的过程。在等温等速条件下,将蠕变模型与应力为882Pa 和应力为2646Pa 的两组蠕变试验的结果进行对比,误差均在4%以内,说明该模型拟合效果良好。在恒剪切应力作用下,芦苇秆的应变逐步提升。如图4 所示,将模型仿真所得的芦苇秆受应变数据情况与实际测量仪采集到的应变数据进行对比。通过对比分析,当实际施加载荷时间t 处于0-3600s 之间时,测量所得的应变数据始终大于理论所得应变数据,两者的误差最大可达到3.51%。而当实际施加载荷时间t=3600s 时,理论值与测量值误差最小仅为0.43%,这种低误差的状态一直持续到实际施加载荷时间t=5800s 时。当实际施加载荷时间t 继续增加至8000s 的过程中,理论所得应变数据增长迅猛,测量所得的应变数据与其的最大误差又再次增加到2.15%。由于芦苇的轴向抗拉性能优于径向或轴向的受压性能,所以在卷制形成的压力场条件下,芦苇束成型速度快,紧实度容易保证,但若芦苇投入量过多,径向卷制时芦苇束相互挤压作用变大,易造成芦苇压裂,而通过建立模型来测量机器收割去尖芦苇的最佳应变状态,更符合芦苇物料特性,有助于集束时减小对芦苇的损伤。根据对比分析结果,应变数据模型的误差始终保持在合理范围内。该模型的建立为本装置的结构设计验证了预期所要实现运动结果的可能性,为更好地收拢芦苇高效去尖提供了理论基础。芦苇收集采用机器捆扎、去尖,收集效率大大提高。提升了产品的市场综合竞争力,极大提高了农业机械化、智能化水平。

图4 测量值与计算值的对比

4 结论

本装置设计应用于芦苇收割过程的芦苇去尖与绑扎的过程。成捆更加紧密化,作业更加系列化,产品更加标准化,机械更加平民化,搭载更加智能化,均是国内外打捆机械共同的发展方向,从而满足农业与工业利用需求。芦苇去尖装置均由简单的机械机构组成,具有成本低、装配简单快捷、工作状态稳定可靠、可一次性完成芦苇收割工作的特点。目前机械化收割芦苇具有广泛的前景,自动化收割机器有较高的生产率和工作可靠性,有效减少了加工环节中不必要的损失,提升了产品利用率。相较于人工的处理办法,芦苇秆的收集产能大幅度提升而且降低了作业中的安全隐患。据此,该装置的研发大大提高了芦苇收割的工作效率,降低了工人的劳动强度,同时能够满足企业对芦苇材料的要求。若该装置能够成功产业化,将会为市场带来巨大经济收益,从而促进我国现代农业更好地发展。