深锥浓密膏体充填工艺在国内某铜矿的应用与改进

2022-05-16陈鑫政郭利杰史采星叶季青许文远田长林

陈鑫政,郭利杰,史采星,叶季青,许文远,田长林

(1.矿冶科技集团有限公司,北京 102628; 2.国家金属矿绿色开采国际联合研究中心,北京 102628; 3.江西铜业股份有限公司武山铜矿,江西 九江 332200)

矿山充填将地表堆积的固体废弃物回填至井下采空区,兼具平衡地压和处置固体废弃物的双重作用,是实现无废矿山和绿色矿山建设的一项关键技术[1-2]。矿山充填工艺技术经历了废石干式充填、水砂充填、分级尾砂胶结充填、全尾砂高浓度充填和膏体充填等发展阶段[3-4]。全尾砂膏体充填工艺因具有安全、环保、经济、高效的显著优势,可实现“一废治两害”的目标,特别是在全尾砂浓缩和长距离输送技术以及设备方面取得重大突破后,在国内外矿山得到广泛应用。全尾砂膏体充填工艺在国内外矿山的应用具有明显差异,主要体现在全尾砂浆浓缩方面,国外矿山主要应用过滤机将全尾砂浆制成滤饼用于充填,如德国Bad Ground铅锌矿、加大拿Kidd Creek铜锌矿和西班牙Aguas Tenidas铜多金属矿,国内前期在引进膏体充填工艺时也采用将尾砂过滤成滤饼的形式,如1994年建立的金川二矿区全尾砂膏体充填系统和铜绿山铜矿全尾砂膏体充填系统,但自2006年采用深锥浓密机浓缩全尾砂浆在会泽铅锌矿膏体充填系统成功应用后,国内后续建立的膏体充填工艺系统大多采用深锥浓密机浓缩全尾砂浆的方式[5-6]。

随着数字化技术和智能化技术在矿山领域的发展应用,矿山充填智能化亦是全尾砂膏体充填工艺的发展趋势。本文在概述深锥浓密机工艺特点的基础上,介绍了深锥浓密膏体充填工艺在国内某铜矿的应用与改进,提出了增加旋流器调控给料参数,生产中采取“一控二调三稳”的深锥浓密机进料法则,实现了深锥浓密膏体充填工艺在国内某铜矿的顺利运行。

1 深锥浓密机工艺特点

1.1 深锥浓密机的发展历程

深锥浓密机是20世纪70年代在国外发展起来的一种高效浓缩设备,是在普通浓密机与高效浓密机基础上发展的一种尾矿高效浓密设备,相比于普通浓密机与高效浓密机,其具有较大的高径比和底部锥角,能够将低浓度尾矿浆直接浓缩成膏状底流[7-8]。

目前,国内矿山充填应用的深锥浓密机主要为丹麦、芬兰和英国等进口设备,可分为SUPAFLO型膏体浓密机、DEEP CONE型膏体浓密机(图1)和DEEP BED型膏体浓密机。我国深锥浓密机发展起步较晚,主要分为NGT型膏体浓密机和GSZN系列膏体浓密机。

图1 DEEP CONE型深锥浓密机Fig.1 DEEP CONE deep cone thickener

1.2 深锥浓密机的技术特点

深锥浓密机最初是为了利用絮凝剂技术的进步而开发的,良好的絮凝是深锥浓缩及成功运行的关键。深锥浓密机在结构上具有特殊的给料井、较大的高径比和较大的锥角等,一般主要由槽体、稀释给料系统、絮凝剂添加系统、中心给料井、驱动耙架系统、剪切循环系统和自动控制系统等组成[9-11]。

尾矿浆的给料浓度和絮凝剂添加量对深锥浓密机的工作性能具有重要影响,通常需开展试验确定尾矿浆的给料浓度和絮凝剂添加量。尾矿浆在深锥浓密机内一般经历三个阶段。

1) 混合阶段:低浓度尾矿浆进入深锥浓密机的给料井后,在流场剪切作用下,尾矿颗粒和絮凝剂高分子不断碰撞和混合。

2) 沉降阶段:尾矿浆絮团从给料井进入深锥浓密机沉降区域,经过自由沉降、干涉沉降和压缩沉降等沉降过程,形成高浓度的尾矿浆。

3) 压缩脱水阶段:高浓度的尾矿浆在上覆泥层压力和耙架剪切的联合作用下,絮团内部含水在导水杆作用下形成导水通道,自深锥浓密机底部自下而上排出,最终形成膏状底流尾矿浆。

深锥浓密机最佳的工作状态是维持低浓度尾矿浆给料量与膏状底流排料量的动态平衡,为保证深锥浓密机具有良好的絮凝浓缩效果,深锥浓密机在结构上的特点主要体现为以下三方面。

1) 稀释给料系统:稀释给料系统是将选厂尾砂稀释到一定的浓度范围内以增强絮凝效果,可以分为动力稀释和非动力稀释。

2) 中心给料井:中心给料井是深锥浓密机的灵魂部位,中心给料井的设计是深锥浓密机的关键,中心给料井的给矿一般是从切线方向进入,在给料井的井壁上有阻尼板,为矿浆、水和絮凝剂的混合创造了有利条件。

3) 剪切循环系统:剪切循环系统是指在浓密机底部将部分物料抽出,再泵入压缩床层的高位,利用高低浓度物料之间的流动混合等作用,将浓密机底部物料进行搅拌。剪切循环系统作用的目的在于,增加浓密机内部物料的流动性,降低物料的耙动阻力和放料难度。最普遍的方式有两种,即高低位循环方式和外部剪切方式。

2 应用案例

2.1 矿山概况

武山铜矿是江西铜业集团有限公司下属的主体矿山之一,采用下向进路式充填采矿法,生产能力为5 000 t/d,采用分级尾砂胶结充填和江砂充填。武山铜矿目前正开展三期改扩建工程,预期实现生产能力达到10 000 t/d。为解决分级尾砂产能不足、尾砂利用率低等问题,并提高采场充填体的质量,2019年武山铜矿新建一座全尾砂膏体充填站,借鉴国内膏体充填成功经验,采用以深锥浓密机为浓缩设备的全尾砂膏体充填工艺。

武山铜矿全尾砂的密度为2.97 g/cm3,采用激光粒度分析仪测试全尾砂的粒径分布,其中-200目(≤0.074 mm)尾砂颗粒占比66.49%,-400目(≤0.037 mm)尾砂颗粒占比40.93%,尾砂的不均匀系数Cu和曲率系数Cc分别为14.56和2.53,属于级配连续不均匀的全尾砂,如图2所示。通过开展沉降试验对浓密机进行选型,选择一台直径为18 m深锥浓密机,总高度为15.13 m,其中,直筒段高为8 m,锥角为30°,底部为Φ3.0 m×2.5 m的排料筒。

图2 全尾砂的颗粒粒径分布曲线Fig.2 Particle size distribution curve of unclassified tailings

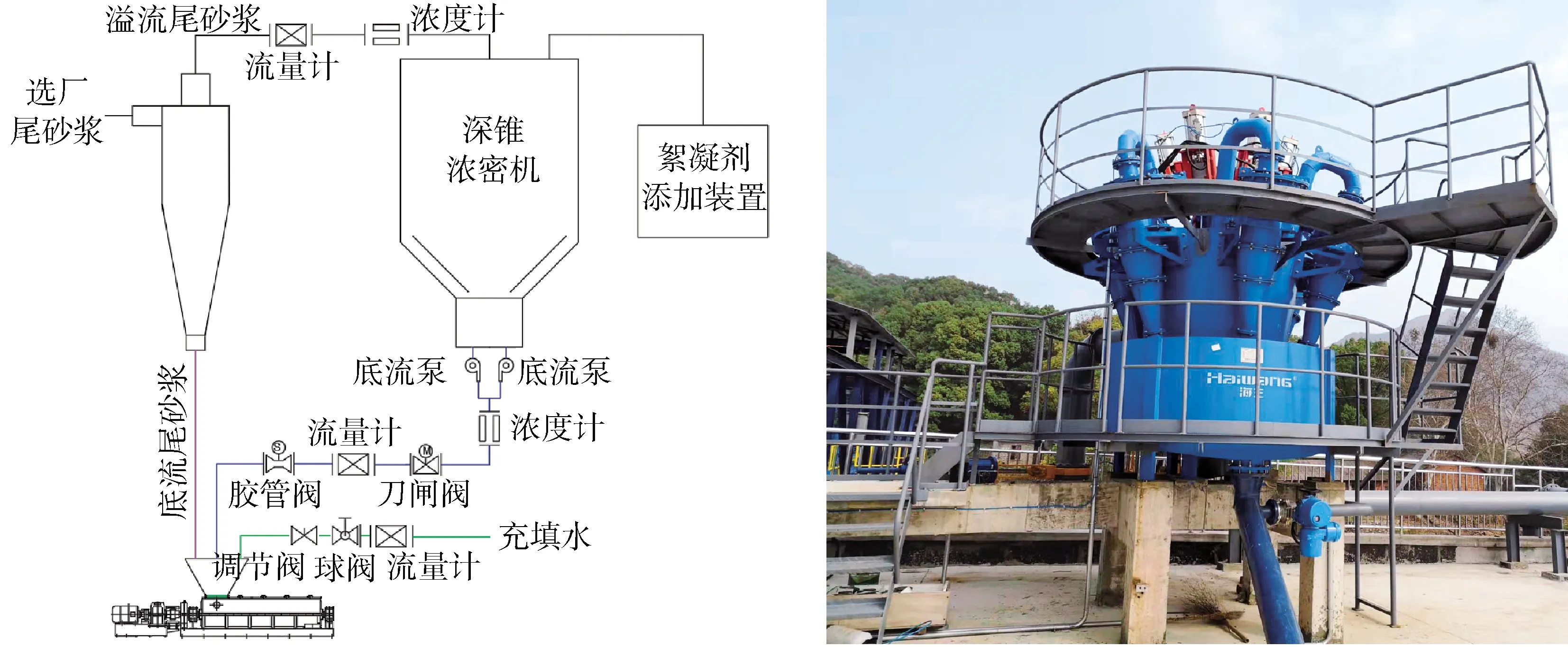

2.2 膏体充填工艺流程

武山铜矿全尾砂膏体充填站的工艺流程为:选厂浮选尾矿浆通过DN300陶瓷复合管输送至膏体充填站深锥浓密机进行絮凝沉降浓缩,絮凝剂添加量为20 g/t。经深锥浓密机浓缩后的全尾砂浆通过底流渣浆泵泵送至搅拌系统。胶凝材料通过水泥罐车经高压风吹至水泥仓内储存,仓底安装微粉秤将胶凝材料输送至搅拌系统。搅拌系统采用两段式搅拌,一级搅拌采用双轴叶轮片式搅拌机,二级搅拌采用双轴螺旋搅拌输送机。搅拌合格的充填料浆通过充填工业泵泵送至井下采场,实现井下采空区全尾砂膏体充填,工艺流程如图3所示。

2.3 充填系统运行记录

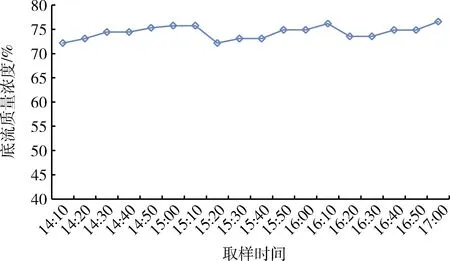

武山铜矿全尾砂膏体充填站于2020年初开始投入生产,深锥浓密机底流浓度达到72%~76%,充填料浆浓度控制在74%~76%,通过对地表充填料浆取样制备充填试块,灰砂比为1∶4充填试块28 d单轴抗压强度达到5 MPa以上,井下采场灰砂比1∶10充填体24 h揭露可自立,运行效果如图4所示。

图3 充填工艺流程图Fig.3 Mine filling process flow chart

图4 全尾砂膏体充填运行效果Fig.4 Operation results of the unclassified tailings paste backfilling

图5 充填过程中底流浓度变化趋势Fig.5 Change curve of underflow solid concentration during backfilling

深锥浓密机的运行稳定性是影响全尾砂膏体充填系统的关键,图5为某次充填过程中深锥浓密机底流质量浓度的变化,表明充填过程中深锥浓密机的底流浓度较稳定,变化范围在72.16%~76.59%之间。

压耙是深锥浓密机运行中最大的风险,当深锥浓密机内存料过多或尾砂浆流动性变差时极易引起压耙事故,压耙最直接的反应是深锥浓密机驱动器的扭矩超过限值,导致驱动保护性停机。图6记录了武山铜矿膏体充填站深锥浓密机初次进料后一段时间内驱动器扭矩和泥层压力的变化,其中泥层压力计安装在距深锥浓密机排料筒底部1.5 m高处,可反映深锥浓密机内砂位高度。由图6可知,驱动器扭矩随着深锥浓密机内存料时间的延长不断增大,在进料后3周内深锥浓密机一直处于低扭矩运行状态,而后扭矩逐渐增长,超过30%以上;驱动器的扭矩与泥层压力整体上呈正相关的趋势。为防止压耙,经过不断探索,深锥浓密机实际运行中,砂位一般控制在8~9 m,既能保证每次充填的尾砂用量,又可有效防止深锥浓密机内存料过多或存料时间过长。

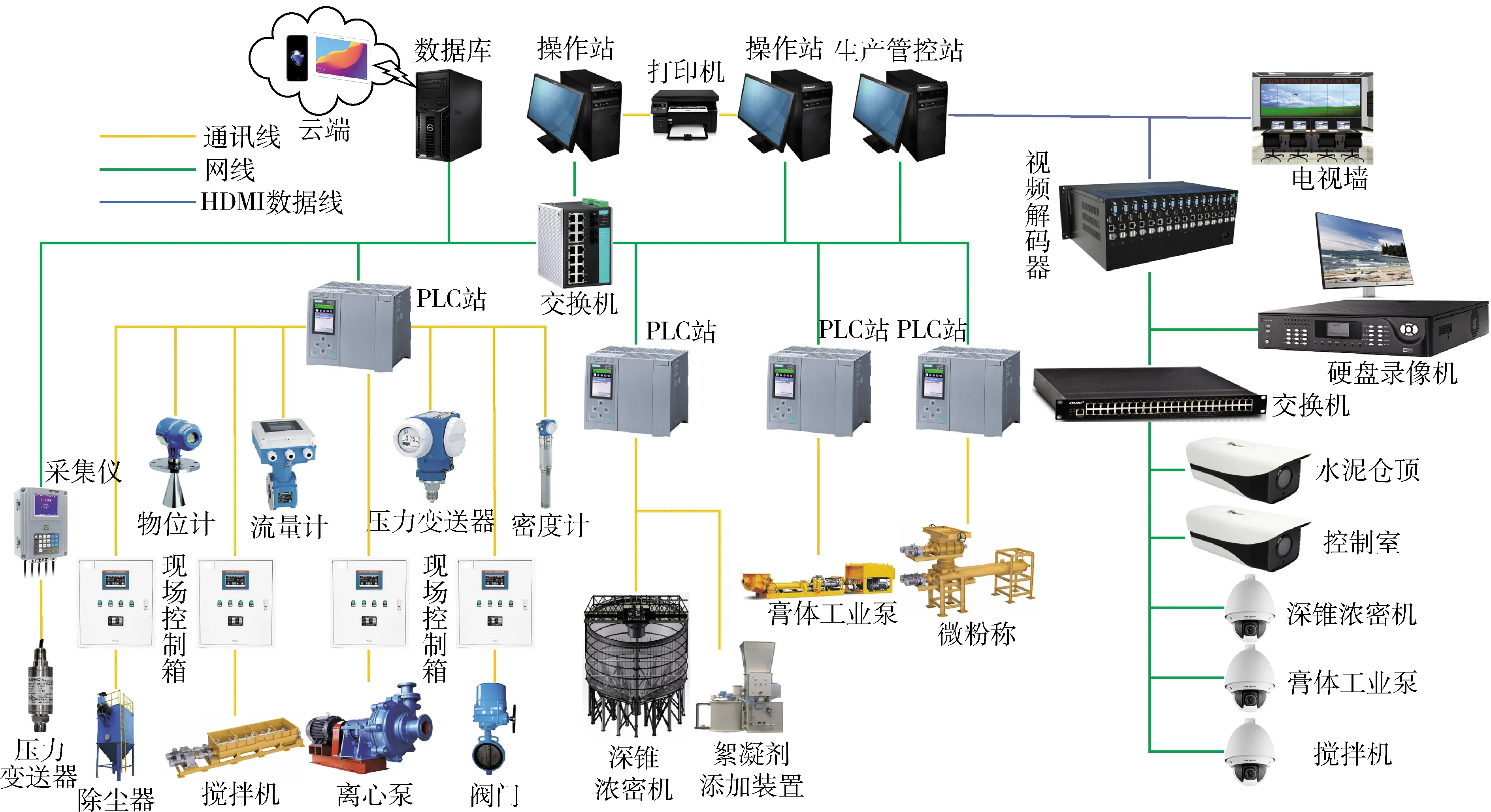

2.4 智能控制系统

自动化控制已在国内矿山充填系统中得到广泛应用[13-15],武山铜矿全尾砂膏体充填系统采用“云、边、端”的分层、分布式架构系统构建武山铜矿的智能控制系统,首先实现充填系统中深锥浓密系统、胶凝材料给料系统和混合搅拌系统等的智能控制,然后在此基础上实现矿山智能充填、管控生产数据和实现移动端功能,其充填智能控制系统如图7所示。

通过建立智能控制系统,实现工艺流程的控制、调节,作业数据的记录,消息提示和报警查询,同时具备生产报表管理,生产数据分析与展示及移动客户端功能,极大地提高了全尾砂膏体充填的稳定性。

图6 深锥浓密机扭矩和泥层压力变化趋势Fig.6 Change curve of underflow solid concentration

图7 武山铜矿充填智能控制系统Fig.7 Intelligent control system of mine filling in Wushan Copper Mine

3 出现的问题与改进措施

3.1 尾砂浆给料参数不稳定

尾砂浆的给料参数,包括给料浓度、给料量、尾砂粒径分布等显著影响深锥浓密机的浓密效果。尾砂作为矿石选矿之后的废弃物,其物化特性与矿石的性质和选矿工艺息息相关。深锥浓密膏体充填工艺在武山铜矿实际生产应用过程中,出现尾砂粒径变化大的问题,如图8所示。 深锥浓密机深锥浓密机适合于处理偏细物料,一般要求-400目(≤0.037 mm)尾砂颗粒占比超过40%,若粗颗粒含量过多,极易引起压耙事故,给生产带来不便。

为防止尾砂粒径变化引起深锥浓密机压耙的事故,提出在深锥浓密机进料前增加旋流器装置。当尾砂浆中粗颗粒尾砂含量过多时,在控制系统上调整尾砂给料阀门,将尾砂浆先输送至旋流器进行分级,溢流尾砂浆进入深锥浓密机沉降浓缩,高浓度底流尾砂浆直接进入一级搅拌机,如图9所示。

3.2 采场充填不连续

武山铜矿采用下向进路式充填采矿法,采场体积小,且使用多中段多采场的开采方式,导致充填过程中井下管路切换频繁,充填不连续。在深锥浓密膏体充填工艺实际应用过程中,出现了尾砂在深锥浓密机内储存时间过长、底流浓度过高失去流动性的问题,如图10所示。

结合武山铜矿生产实际,提出了 “一控二调三稳”的深锥浓密机进料法则。“一控”是指控制深锥浓密机的进料时间和砂位,确保深锥内尾砂量能够满足充填需求量而又不过量;“二调”是指调节深锥浓密机的扭矩和底流浓度,防止底流失去流动,扭矩过高引起压耙事故;“三稳”是指稳定深锥浓密机的底流出料浓度和流量,保证充填系统的稳定。

图8 尾砂给料粒径变化对比Fig.8 Comparison of changes in particle size of tailings

图9 旋流器装置Fig.9 Cyclone device

图10 无流动性底流尾砂浆Fig.10 Underflow slurry without flowability

4 结 论

1) 国内全尾砂膏体充填主要采用以深锥浓密机作为浓缩设备的深锥浓密膏体充填工艺,给料稀释系统、中心给料井和剪切循环系统体现了深锥浓密机的结构特点,结合絮凝剂添加装置,深锥浓密机能有效提高全尾砂的沉降浓缩效率,保障底流浓度符合充填要求,促进了全尾砂膏体充填应用的推广。

2) 深锥浓密机设备是影响深锥浓密膏体充填系统运行稳定性的关键因素,充填过程中需控制深锥浓密机的砂位,实现尾砂进料和排料的动态平衡,深锥浓密机驱动器的扭矩应控制在合适的范围内,以防止压耙事故。

3) 借助数字化技术和智能化技术,实现膏体充填配比参数自适应控制、采场精细化充填、数据储存和处理及云端服务,是深锥浓密膏体工艺发展的趋势。