厚硬顶煤多维水力压裂增加冒放性技术

2022-05-16李良伟武文宾潘雪松

李良伟,武文宾,孙 朋,潘雪松

(1.中煤科工集团重庆研究院有限公司,重庆 400037; 2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

放顶煤开采是针对厚煤层及特厚煤层,将原来需要多次分层开采的煤炭一次性开采出来,具有产量高、成本低、工程量小等特点。但煤层强度f值大于3和顶板强度f值大于10的两硬特厚煤层,在回采期间顶煤难以正常冒落回收[1-3],浪费了大量的煤炭资源。因此出现了采用深孔预裂爆破、高能气体致裂等技术增加顶煤冒放性的方法[4-9]。随着对火工品的限制,爆破方法被逐渐弃用,水力压裂在煤体中增加裂隙的同时能提高煤体含水率,当含水率大于某一数值时,煤体强度得到一定程度的弱化,顶煤容易冒放,当含水率每提高1%,煤体强度降幅为7%~10%,当含水率达到6%以上,煤体强度降幅收窄[10-11]。因此可通过水力压裂工艺降低顶煤的煤体强度,提高裂缝发育情况,继而实现提高顶煤放出率的目的[12-15],减少煤炭资源损失。

本文试验在布置超前水力压裂钻孔的同时布置工作面支架间水力压裂钻孔,并按一定顺序进行水力压裂。该水力压裂方法中超前水力压裂覆盖范围大,能使顶煤有足够时间被浸润软化降低强度,支架间水力压裂范围小,但能够解决工作面两端头难冒落问题,两者互补实现整个顶煤全覆盖,从而使整个顶煤在回采期间更容易冒落且减少大块率。

1 顶煤压裂试验条件及试验方法

1.1 试验工作面煤层情况

新疆红三沟煤炭有限责任公司红三沟煤矿位于昌吉州呼图壁县,其11501工作面走向长度952 m,倾向长度200 m,采用综采放顶煤后退式开采5#煤层,测定的原始煤层含水率为3.2%,埋深370 m,普氏系数f=1.0~1.5,煤层坚硬且内生裂隙不发育。煤层平均厚度为12 m,机采高度2.6 m,未采取措施的顶煤冒放高度仅为3~4 m,即使冒放后形成大块也无法被刮板输送机运出,浪费了煤炭资源。

1.2 水力压裂钻孔参数及施工顺序

图1和图2为顶煤水力压裂钻孔布置平面图和剖面图。由图1和图2可知,开采前在回风顺槽垂直巷帮向预开采的煤层布置超前水力压裂钻孔,钻孔直径为94 mm,3个超前水力压裂钻孔为1组,每组钻孔又分别包括上压裂钻孔H1、中间压裂钻孔H2、下压裂钻孔H3,组内钻孔间隔布置,组内钻孔间距为a=5 m,相邻钻孔组间距为b=10 m。该方式布置水量压裂钻孔的目的是尽量扩大每个钻孔的压裂有效空间,同时减少钻孔间的干扰,再按照H1-H3-H2的施工顺序与压裂顺序及互相避让的封孔位置,保证压裂时钻孔间串孔几率小,以有效提升压裂持续时间,保证有效压入水量。

回采过程中,当工作面推进至液压支架处于两组超前水力压裂钻孔中间位置时,铅垂向上施工2个支架间水力压裂钻孔,钻机直径94 mm,分别为上端头支架间水力压裂钻孔J1和下端头支架间水力压裂钻孔J2,开孔位置分别与上下端头支架的距离为煤层厚度h=12 m,钻孔参数见表1。

图1 顶煤水力压裂钻孔布置平面图Fig.1 Layout diagram of top coal fracturing boreholes

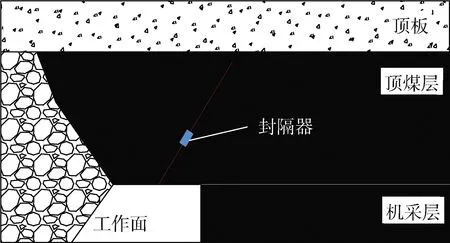

图2 顶煤水力压裂钻孔布置剖面图Fig.2 Schematic diagram of top coal fracturing borehole layout section

表1 钻孔参数表Table 1 Drilling parameters

1.3 顶煤压裂工艺

图3为顶煤压裂流程。由图3可知,顶煤压裂整体按照获取工作面煤层参数、设计施工超前钻孔并压裂、设计施工支架间钻孔并压裂等流程进行。超前水力压裂钻孔与工作面回采工序无关联,尽量提前进行,使得水有足够的时间浸润煤体从而降低煤体强度。

图3 工作面顶煤压裂流程Fig.3 Top coal fracturing process of working face

1.3.1 顶煤超前水力压裂工艺

采用MKY80型原液膨胀式封隔器进行封孔压裂,封隔器和筛管实物如图4所示,封隔器外直径80 mm,承压70 MPa。封隔器结构主要由上下接头、中间管和胶筒组成,压裂时,压裂液经过压裂管由上接头进入封隔器的中间管,此时,具有一定压力的压裂液经中间管上的进液槽进到胶筒内腔,使胶筒胀大,封隔器和孔壁贴合起到封孔作用。其作用是当压裂液进入到封隔器后,使封隔器内形成压差,保证压裂液能经封隔器中间管的进液槽进入胶筒与中间管的环形腔内。当压裂管内部的压力超过3 MPa时,座封装置能够自动打开,压裂液经座封装置流入筛管,开始压裂。压裂结束停泵后必须进行卸压操作,将孔口卸压阀门打开,压力降到0后封隔器快速自动收缩到原始状态,封隔器便可回收撤出孔外。

图4 MKY80型膨胀式封隔器实物Fig.4 Physical photo of inflatable packer

封孔工艺如图5所示。由图5可知,采用膨胀封隔器可快速压裂且重复使用,封隔器距孔口距离应不小于10 m,为保证安全,孔口需用钢丝绳或链条固定在锚杆上,防止封隔器意外喷出伤人。实施时,先施工上压裂钻孔H1,封孔长度为钻孔设计长度的1/2,封孔后实施水力压裂;再施工下压裂钻孔H3并压裂,封孔长度为中间压裂钻孔H2的设计长度;最后施工中间压裂钻孔H2并压裂,封孔长度为上压裂钻孔H1的设计长度。该压裂顺序是每施工一个钻孔压裂一个钻孔,符合原始区域优先压裂防止串孔从而增加压入水量的目的。

图5 超前水力压裂封孔工艺示意图Fig.5 Sealing technology for advanced fracturing

本组钻孔施工并压裂完成后,在间隔下压裂钻孔H3距离b处进行下一组水力压裂钻孔的施工和水力压裂流程,重复直至工作面停采线。

1.3.2 支架间水力水力压裂工艺

图6为支架间顶煤水力压裂工艺。回采过程中,当工作面推进至液压支架处于两组超前水力压裂钻孔中间位置时进行水力压裂,以解决两端头难垮落的问题,使用膨胀式封隔器封孔,封孔长度均为h/2=6 m,压裂时观察附近顶板淋水情况,直至支架间淋水范围和渗水量均稳定不变时停止水力压裂并退出封隔器。

1.3.3 顶煤超前水力压裂工艺

依据压裂目标煤层的地质环境、应力状态、物理力学参数等,按式(1)计算煤层的起裂压力PK。

PK=3σh-σH+σt-P0

(1)

式中:σh为最小主应力,MPa;σH为最大主应力,MPa;σt为抗拉强度,MPa;P0为孔隙压力,MPa。

根据矿井《煤层井田勘探地质报告》可知,上覆岩层平均密度为2.216 g/cm3,上覆岩层平均容重γ=ρg=21.7 kN/m3,而11501煤层平均埋深370 m,可知此处煤层垂直地应力为σh=γH=21.7×370=8.03 MPa,泊松比ν=0.28,则水平地应力σH=σh×ν/(1-ν)=3.12 MPa,煤层的抗拉强度σt=1.01 MPa,孔隙压力取0,则可计算出煤层的起裂压力为19.96 MPa。

2 压裂过程与结果

2.1 现场压裂情况

采用BYW315/55水力压裂泵组进行压裂,该泵组额定压力为55 MPa,额定流量为315 L/min,压裂过程中记录注入流量与压力数据,超前压裂时以临近孔或巷帮稳定出水作为结束判据,支架间压裂以顶煤稳定淋水为结束判据。压裂结束后打开孔口卸压阀门待压力值降为0后退出压裂管和封隔器,按顺序进行下一个钻孔的施工。图7和图8分别为超前水力压裂与支架间水力压裂的现场照片,其中,支架间压裂压穿后,孔口两侧10 m范围内顶煤均匀淋水。采用MKY80型封隔器的封孔工艺下除个别钻孔因成孔质量差或封隔器损坏导致漏水外,其余未见漏水情况,每套封隔器的重复使用次数均超过10个钻孔,超前水力压裂工序平均总时间约3 h,支架间水力压裂工序平均总时间约1.5 h。

图6 支架间顶煤水力压裂工艺示意图Fig.6 Hydraulic fracturing process diagram between hydraulic supports

图7 超前水力压裂钻孔孔口情况Fig.7 Advanced hydraulic fracturing borehole situation

图8 支架间水力压裂钻孔孔口情况Fig.8 Hydraulic fracturing between hydraulic supports

2.2 压裂施工曲线

超前水力压裂取其中数据完整且具有代表性的第5组和第9组绘制压力曲线,如图9和图10所示。由图9和图10可知,水压逐渐累积到峰值后,由于裂隙尖端不断扩展,整个水压变化曲线前期呈现无规律的升高降低往复震荡的过程,后期产生大量裂隙并贯通后水压呈逐渐降低趋势,最后基本趋于稳定。两组孔的压力峰值在14~20 MPa之间,压裂总时间在74~138 min之间。理论计算起裂压力时仅考虑煤层为均质状态,而随着钻孔深度增加,钻孔内随机分布的原生裂隙增多,因此实际压力峰值范围变化较大且基本小于预测的起裂压力值,但最大压力峰值与预测的起裂压力值基本一致。

其中,钻孔H1和钻孔H3由于优先压裂及钻孔较深,压裂持续时间较钻孔H2长,钻孔H2因最后压裂且存在部分相邻钻孔的导通裂隙,因此整体压力也最低。在水力压裂的最后阶段相邻钻孔被压穿出水后,水压会有一个明显的衰减,因此在压裂时应当控制流量和压力,减少煤体中大裂缝的形成,从而防止裂缝迅速被贯通,形成均匀裂缝网络,使煤体均匀受到水的弱化作用。

支架间水力压裂取第7组和第8组绘制压力曲线,如图11所示。由图11可知,整个水力压裂过程存在3个明显的阶段特征,分别是水压累积阶段、裂隙起裂阶段、裂隙扩展阶段。其中,水压累积阶段水先充满管路及钻孔的初始空间和充填原生裂隙,该阶段前期水压很低且变化不大,后期水压逐渐升高;裂隙起裂阶段水压迅速上升到峰值达到煤体的起裂压力,裂隙被大量压开后峰值迅速衰减;裂隙扩展阶段裂隙不断扩展延伸到煤体深处,该阶段水压有震荡变化现象但最后基本趋于稳定。

图9 第5组超前水力压裂钻孔压力曲线Fig.9 Pressure curve of advanced hydraulic fracturing holes in fifth group

图10 第9组超前水力压裂钻孔压力曲线Fig.10 Pressure curve of advanced hydraulic fracturing holes in ninth group

图11 第7组和第8组支架间水力压裂钻孔压力曲线Fig.11 Pressure curve of hydraulic supports in seventh and eighth groups

两组孔的压力峰值在18~22 MPa之间,压裂总时间在15~27 min之间。由于液压支架初撑力方向向上,相当于增加了垂直地应力,因此支架间水力压裂的压力峰值较超前水力压裂更高,比预测的起裂压力值更大。支架间水力压裂范围小,水压峰值很快衰减,持续时间较短,压裂至顶煤稳定淋水的最短时间仅为15 min。因支架间钻孔长度较超前水力压裂钻孔短,原生裂隙滤失的流量少,因此峰值压力较超前水力压裂高,在压裂过程中顶煤有明显的破裂响声。由于在倾斜煤层中,上端头较下端头更难垮落,上端头的顶煤更为“原生”,因此上端头的水压峰值较下端头水压峰值更高,压裂持续时间也更长。

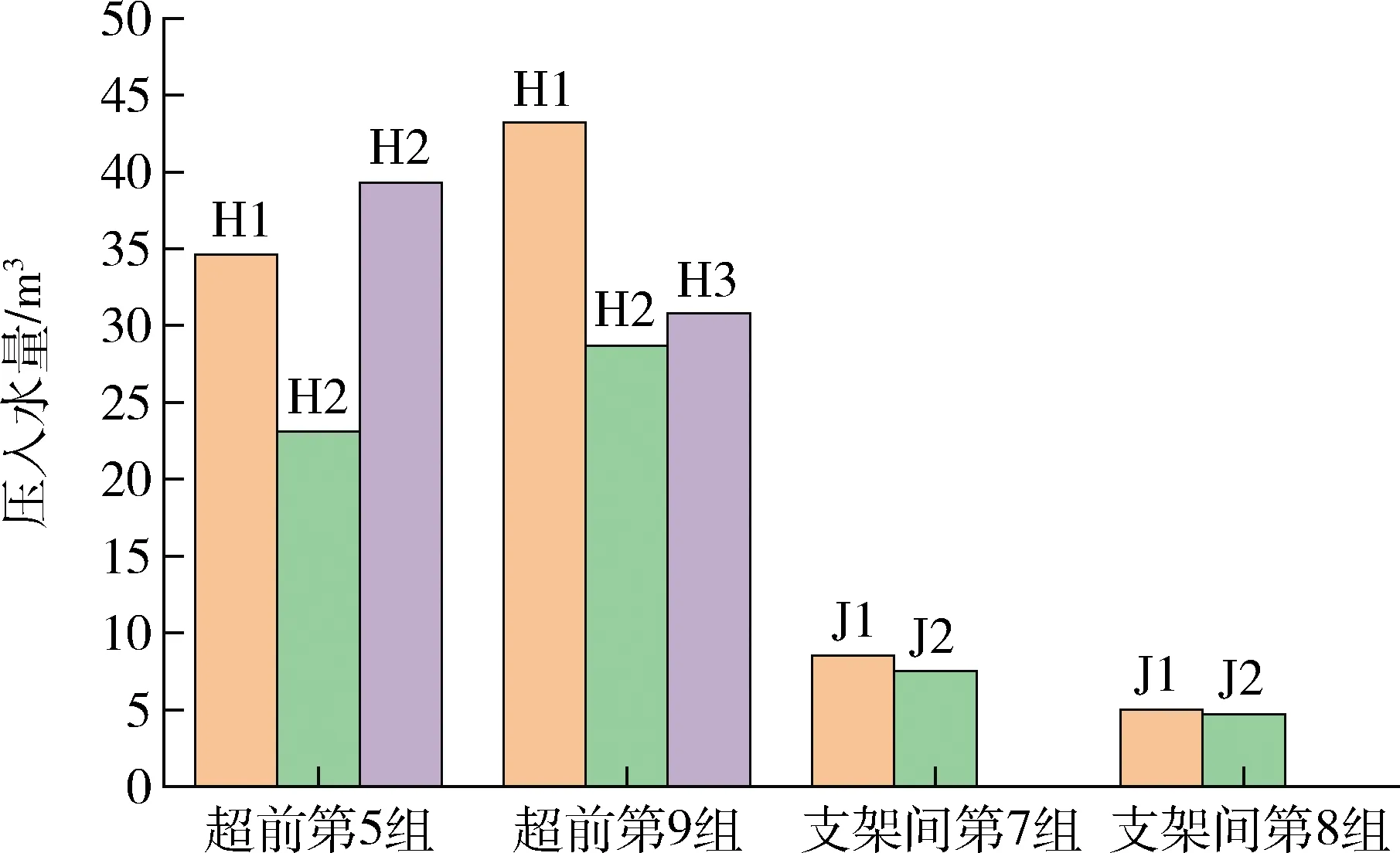

2.3 压入水量统计

在压裂过程利用流量传感器实时监测压入水量,压入水量统计如图12所示。由图12可知,在定流量压裂时的压入水量与压裂持续时间呈正相关关系,超前水力压裂压入水量在23.1~43.2 m3之间,钻孔H1和钻孔H3压入水量较钻孔H2大,支架间水力压裂压入水量在4.7~8.5 m3之间,上端头钻孔J1较下端头钻孔J2压入水量大。超前水力压裂平均压入量为支架间水力压裂平均压入水量的5倍左右,因此造成更大的影响范围。

图12 超前水力压裂与支架间压裂压入量统计Fig.12 Fracturing water injection volume between advance and hydraulic support

3 压裂效果分析

3.1 压裂影响范围分析

因超前水力压裂组内3个钻孔控制范围和钻孔设计长度不同,因此在计算影响范围及压入水量时按照组别进行综合计算,每组水力压裂钻孔范围内的顶煤总量M计算见式(2)。

M=4aLh

(2)

式中:a为组内钻孔间距,m;L为采煤工作面宽度,m;h为煤层厚度,m。此处顶煤总量包含了支架间钻孔覆盖的顶煤范围,通过计算得出每组水力压裂钻孔范围内的顶煤总量M=48 000 m3。

根据每组总压入水量计算浸润半径R[16],见式(3)。

(3)

式中:Q为总压入水量,m3;l为压裂孔长度,m;l1为封孔长度,m;γ为水的比重,取1;ηs为含水率提升量,%,ηs=η-ηγ,ηγ为原煤含水率;K1为不均匀系数,不重复浸润时K1=0.1,重复浸润时K1=0.2,本文试验钻孔为不重复浸润设计,因此取K1=0.1。

根据平均每组钻孔的总压入水量116.2 m3、原始煤层含水率3.2%、压裂后煤层含水率5.1%、压裂孔长度l取最长钻孔179.0 m、封孔长度l1取最短封孔长度26.5 m计算可得R=11.3 m,该半径控制的煤量为27 120 m3,计算可得该条件及压入总水水量下的压裂影响范围为56.5%,影响范围正常但仍有提升空间,因此后续可通过优化钻孔布置、控制流量与压力来提升压裂影响范围,其原理仍然是减少煤体中大裂缝的形成,从而防止裂缝迅速被贯通,达到均匀裂缝网络的形成,使煤体均匀受到水的弱化作用。

3.2 压裂后放煤效果

图13为压裂前后支架间顶煤运出情况。由图13可知,压裂前垮落后的煤体块度较大难以被后刮板输送机运出,采空区遗留煤较多。压裂后除两端头外,放煤后采空区中部基本显露灰白色顶板顶煤冒落较好,采取压裂措施后顶出煤冒落块度整体较小大部分能顺利运,除了部分大块煤一直卡在支架处外,刮板输送机上方较空,图中已可见支架后方露出刮板输送机槽。

表2统计了11501工作面未采取措施区域和水力压裂稳定区域内的放煤情况。 由表2可知,水力压裂稳定期的割煤高度2.6 m,平均放煤高度7.1 m,放煤高度较未进行水力压裂措施区域相比增加82%,采放比约1.0∶2.7,已达到正常水平且接近最佳采放比,整体回收率提升约24%。

图13 压裂前后支架间顶煤运出情况Fig.13 Transport of top coal between hydraulic supports before and after fracturing

表2 原始区域和水力压裂区域放煤情况统计表Table 2 Statistical table of coal caving in original area and hydraulic fracturing area

由上述统计分析可看出,采用超前水力压裂结合支架间水力压裂的方式可以实现顶煤弱化增加其冒放性,如果在整个工作面全部采取顶煤多维水力压裂措施的情况下,按新疆地区5500大卡热量的原煤出仓价格280元/t估算,理想状态下该矿原煤年产量将提升约60万t,每年将额外增加上亿产值,可带来巨大的经济效益。进一步分析认为,支架间水力压裂是解决两端头难垮落的补充措施,目的是可在支架的掩护下保证措施的安全实施,从而防止在巷道内实施端头顶煤压裂时巷道被压塌的风险,但带来的问题是对生产的干扰,建议采用更合理的方法来替代支架间压裂。

4 结 论

1) 超前水力压裂钻孔深,压裂时间长但压力峰值相对较低,其压力峰值小于预测起裂压力值且随钻孔深度的增加而降低;超前水力压裂钻孔压入水量随钻孔深度的增加而增加,平均压入水量约为支架间水力压裂钻孔的5倍。

2) 支架间水力压裂钻孔浅,压裂时间短但压力峰值相对较高,其压力峰值大于预测起裂压力值;上端头支架间水力压裂钻孔压力峰值和压入水量均比下端头支架间水力压裂钻孔更大。

3) 超前水力压裂覆盖范围大能使顶煤有足够时间被浸润软化,支架间水力压裂范围小,但能精准解决工作面两端头难冒落问题,两者互补实现顶煤全覆盖;试验工作面水力压裂稳定期的放煤高度较未进行水力压裂措施区域大幅增加,已接近最佳采放比,提升了工作面整体回收率。

4) 在工作面倾向长度较长时建议分别在两巷施工超前水力压裂钻孔进行水力压裂,防止钻孔长度过长导致偏转而窜孔或距离太近被快速压穿。