综采工作面过上覆房采区顶板管理措施研究

2022-05-16朱云龙高建勇

朱云龙,高建勇

(国家能源集团神东柳塔煤矿,内蒙古 鄂尔多斯 017200)

近距离煤层群开采时,上部煤层开采通常会不可避免遗留部分受保护的、不可采的煤柱,当开采下部煤层时,上覆遗留煤柱的存在势必会形成高应力区,对下方工作面造成威胁[1-4],通常此条件下回采工作面矿压显现异常强烈,回采难度较大且易发生大面积压架事故[5-11]。众多学者也针对此问题进行了系列研究,陈苏社[12-13]在解决特殊地质条件下综采工作面顶板大面积垮落、过空巷支护困难等顶板控制难题过程中,采取了工作面超深爆破强制放顶的技术及回采期间架后悬顶处理技术等措施,有效控制了顶板事故的发生;鞠金峰等[14-16]对近距离煤层工作面在推出上覆遗留煤柱过程中普遍出现的压架灾害原因进行了研究,并提出了相应的防治对策;王永军[17]对神东集团上湾煤矿回采工作面过上层煤集中煤柱矿压规律进行了详尽分析,并通过实际手段一定程度上掌握了顶板压力变化情况;田臣等[18]对神东集团榆家梁煤矿综采工作面过上覆集中煤柱及采空区过程中出现的冒顶事故原因进行了分析,得出上覆房采区集中煤柱和采空区的存在导致下部工作面出现次生顶板结构,上覆煤柱及采空区的失稳破坏形成动载矿压使得下方工作面发生大面积冒顶事故,并通过集中爆破上覆煤柱的技术手段预防了该问题。

上述研究在对近距离煤层下部煤层开采过程中出现的诸多工作面强矿压显现问题不同程度上进行了阐述,通过不同的观测手段对相似条件下工作面矿压规律变化进行了总结,并各自提出了不同的回采强矿压应对措施。但关于近距离煤层开采过程中,下部工作面经过上覆采空区不同空间位置时的工作面矿压规律仍没有较细致的研究,工作面强矿压显现的突出区域尚未有明确研究结果,且在预防强矿压显现、控制顶板的措施中仅有笼统概括,没有针对性预防手段。对此,本文以柳塔煤矿22煤层22101综采工作面为研究对象,针对其在回采过上覆近距离房采采空区及遗留集中煤柱时发生强矿压显现、煤壁片帮、支架下沉压死等现象,综合现场实测、理论分析、数值模拟等方法对工作面来压异常原因及矿压规律进行了研究,提出了定向长钻孔分段水力压裂技术,并经实际应用得知,通过实施水力压裂提前弱化顶板的方式能够有效解决工作面异常来压的问题,同时为矿井后续工作面安全生产提供了一定的指导。

1 工程概况

1.1 工作面布置概况

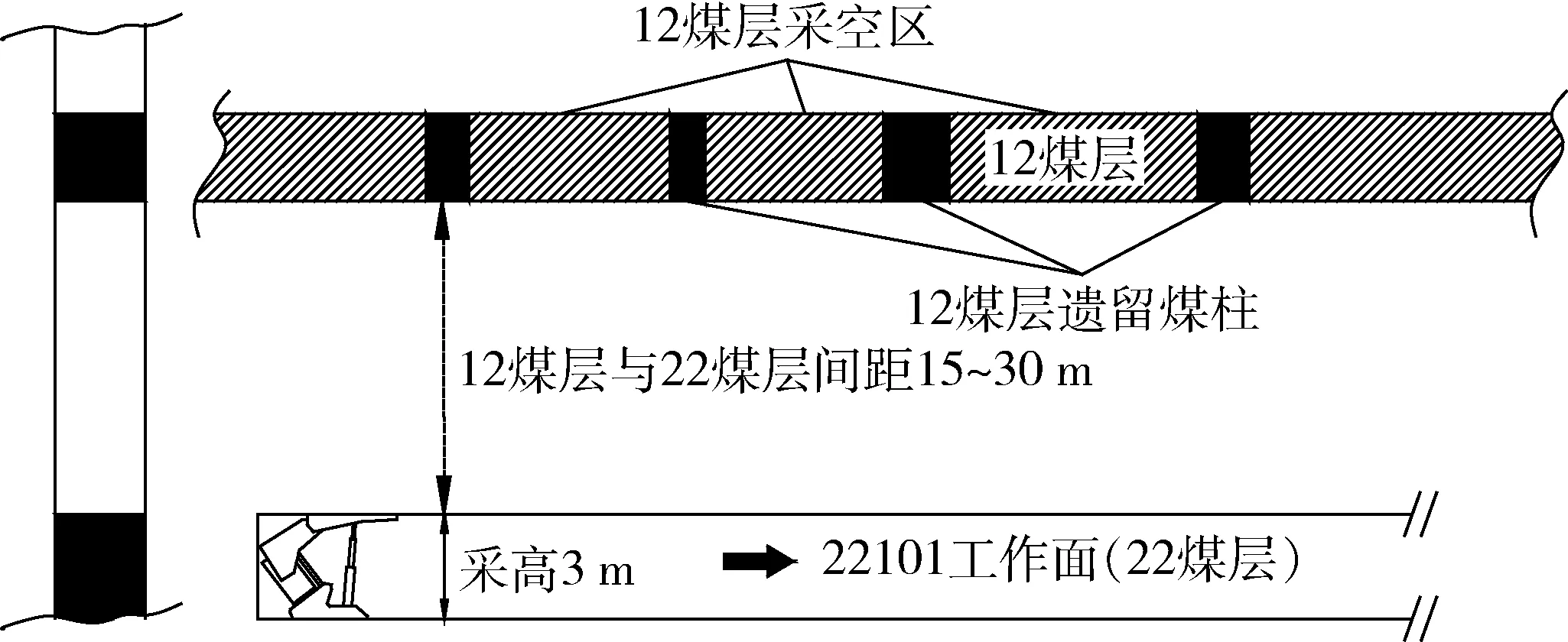

柳塔煤矿22101工作面为该矿井22煤层一盘区第二个综采工作面(平均厚度为3.0 m,倾角1°~3°),布置长度235.0 m,设计推进长度1 624.9 m,采高3.0 m,该工作面切眼布置在上部12煤层12111综采工作面采空区下方,沿走向推进41 m后进入12111工作面主辅回撤煤柱,煤柱宽度30 m,随后依次进入12煤层EⅡ305房采采空区~EⅡ311房采采空区(包括老采空区集中煤柱和原12煤层巷道保护煤柱),22煤层与12煤层间距25~30 m,工作面具体布置情况如图1所示,22101工作面与12111工作面位置关系图如图2所示。

图1 工作面布置情况Fig.1 Layout of working face

图2 22101工作面与12111工作面位置关系图Fig.2 Position relation diagram of 22101 working face and 12111 working face

1.2 工作面来压情况

由于近距离煤层群开采的特点,下部煤层开采时受上覆房采区集中煤柱影响较大,工作面回采过上覆集中煤柱期间通常矿压显现异常强烈,极易发生局部冒顶、压架等事故。结合工作面布置情况,22101综采工作面上部存在不规则房采采空区且房采区未全部垮落,该工作面回采以来共有两次来压异常现象,均为房采采空区超前工作面垮落,同时期间发生部分支架安全阀开启、立柱下沉、压死等现象,期间地表突然长距离超前工作面出现范围塌陷,来压强度较大,严重制约矿井安全生产。

2 矿压异常分析

2.1 矿压规律分析

22101工作面共计采用130台ZY12000/18/35D型支撑掩护式电液控制支架进行支护,同时机头配置3台ZYT12000/18/35D型端头支架和1台ZYG12000/18/35D型过渡支架,机尾配置4台ZYT12000/18/35D型端头液压支架和1台ZYG12000/18/35D型过渡支架。根据上覆房采区条件下工作面支架压力数据报告可知:当在上覆煤体下回采时,工作面来压正常,支架压力值保持在30~45 MPa,安全阀基本未开启,未出现立柱下沉现象;当在上覆采空区回采时,工作面支架压力值在29~46 MPa,立柱安全阀开启率为5%~10%,个别立柱有100~200 mm的下沉量;当工作面由上覆集中煤柱进入房采采空区回采时,支架压力出现整体突然增大现象,最大压力值达到52 MPa,压力显现十分强烈,多数立柱安全阀开启,部分支架甚至压死,工作面煤壁片帮、炸帮深度达到300~600 mm。

2.2 煤柱失稳分析

综合上述矿压规律分析及22101工作面布置特点,发生工作面来压异常、支架下沉压死的主要原因为上覆煤柱应力集中,加之受下部22煤层采动影响发生失稳,导致老顶大面积超前垮落出现垂直应力叠加,而煤柱失稳是导致老顶出现超前破断的主要因素。

22煤层回采期间,一方面上覆房采区基本顶在集中煤柱边界发生破断形成了砌体梁式铰接结构(图3),基本顶一端与集中煤柱上覆岩块铰接在一起,另一端与采空区已垮落岩块铰接在一起,形成了临时的稳定结构并承担上覆岩层的载荷。

A-左侧采空区引起支承压力区;B-叠加后煤柱上的支承压力区;C-右侧采空区引起支承压力区;D、E、F为基本顶岩块 图3 砌体梁式铰接结构示意Fig.3 Schematic diagram of masonry beam type hinged structure

另一方面,由于煤柱在采空区形成了孤立体,即可能承受来自采空区多个方向引起的支承压力形成高应力区,同时,当22101工作面递出上覆集中煤柱时,随着基本顶岩块E破断垮落,上覆集中煤柱受到破坏或平衡铰接结构失稳,则其积聚能量将释放并传递到22煤层,这样两层煤顶板应力发生叠加形成较大的动载矿压,若液压支架工作阻力不能满足要求,将导致压架事故发生。

3 数值模拟分析

3.1 模型建立

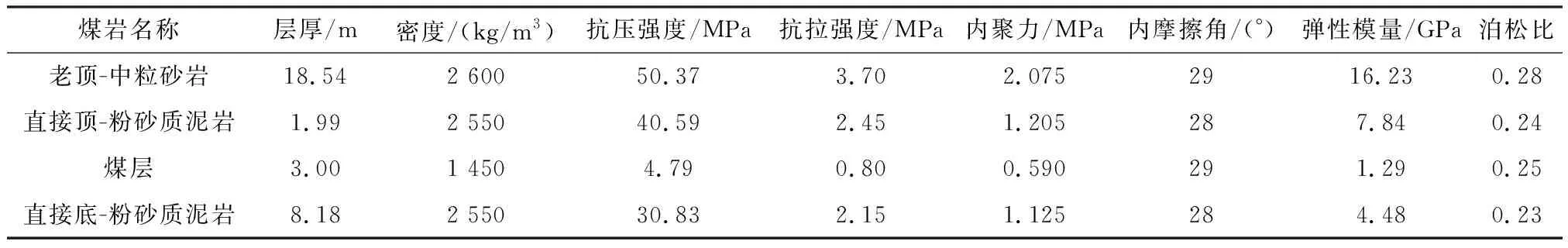

依据柳塔煤矿22101工作面煤层顶底板实际赋存特征及综合地层分布情况建立GDEM模型,GDEM模型是以连续介质力学方法CDEM(continuum-based discrete element method)为基础,以高性能图形处理器(GPU)为依托的一项力学分析软件。设计模型尺寸为长×宽=130 m×30 m,模拟以工作面过上覆垂直集中煤柱为例,研究其破坏失稳机制。为简化模型求解,建立二维模型进行求解,模型中回采工作面沿X方向推进回采,限制模型Y方向位移,同时为了更清楚地分析工作面递出上覆煤柱时基本顶垂直破断演化特征,本次数值模拟可忽略力学参数取值中所造成的差异,22煤层顶底板特征见表1,本次模拟中煤层及顶底板各岩层力学参数取值见表2。

3.2 工作面顶板破坏规律分析

如图4所示,在22101工作面推进且经过上覆煤柱期间,回采面处于不同位置时其顶板破坏特征不尽相同。当回采面距上覆煤柱10 m时,顶板上方岩层未发生剪切破断,整体应力较小;当回采面推进至距煤柱5 m时,煤壁处基本顶上方岩层开始发生剪切破坏,此时工作面上方应力明显增大,说明上覆煤柱受采动影响出现塑性破坏,应力不断释放并向下转移,从而造成工作面顶板应力增大;当回采面距煤柱0 m即开始进入煤柱正下方时, 基本顶上方整体岩层发生剪切破坏,破坏面积和应力较之前显著增大,顶板破坏区域超前于工作面;当工作面推出煤柱5 m后,基本顶应力释放。

表1 煤层顶底情况Table 1 Top and bottom of coal seam

表2 煤层及顶底板力学参数表Table 2 Mechanical parameter table of coal seam and roof and floor

图4 工作面经过煤柱期间顶板破坏特征Fig.4 Roof failure characteristics during working face passing through coal pillars

图5 工作面递出煤柱过程顶板竖向应力曲线图Fig.5 Vertical stress curve of roof in coal pillar process

根据模拟结果可知(图5),工作面在上覆集中煤柱正下方推进过程中,当距出煤柱10 m时,顶板未发生大面积剪切破坏,但应力有上升趋势;当距出煤柱5 m时,顶板发生剪切破坏且应力上升较快;当距出煤柱0 m即工作面即将进入上覆采空区时,应力达到峰值。这说明工作面在出上覆煤柱过程中煤柱失去支撑作用,上覆岩体整体垮落,给工作面顶板造成巨大的冲击,工作面顶板折断后岩石应变能量短时间内释放,之后工作面逐渐远离上覆煤柱进入采空区的过程中,顶板应力才得到释放,应力逐步降低。

4 集中煤柱下回采应对措施

针对柳塔矿下伏22煤层开采过程受上覆老房采区遗留煤柱集中应力影响,工作面发生矿压显现强烈、围岩过渡变形、煤壁片帮、支架压死等现象,提出定向长钻孔分段水力压裂技术以解决上述问题。对于受上覆煤柱结构影响的工作面矿压控制,采用水力压裂的方法对煤柱或煤柱上下坚硬岩层进行压裂,可以从根本上解决煤柱处的应力集中和煤柱失稳时的能量释放强度,高压水压压裂作为新型弱化煤岩体强度的方法,目前在国内外逐渐被广泛推广并应用[13]。

4.1 水力压裂钻孔布置

水力压裂钻孔布置的合理性、钻孔质量控制、钻孔轨迹控制等均直接影响压裂的最终效果,针对22101回采工作面上覆煤层的遗留方式和巷道煤柱强矿压显现问题位置,结合工作面目前的回采情况、顶板煤层赋存特征及上覆12煤层房采区遗留煤柱分布情况,分别在22101工作面集中胶带运输巷13联巷、21联巷、29联巷内累计布置三组顶板长钻孔钻场,每组钻场分别布置三道钻孔,设计钻孔孔径为96 mm,单孔长度400~600 m,累计长度约4 500 m,钻孔均采取平均布置法,孔间距为60 m,设计钻孔压裂目标层位为顶板砂岩层,钻孔平面布置如图6所示。通过高压水预裂弱化上覆煤柱高应力集中区,促使顶板超前垮落,可对煤柱下方和边界处位置形成有利支撑。

图6 水力压裂钻孔布置平面示意图Fig.6 Schematic diagram of the layout of hydraulic fracturing boreholes

4.2 分段水力压裂施工

完成顶板定向长钻孔水力压裂钻孔布置设计后,采用分段注入高压清水的方式进行顶板预裂施工,顶板分段水力压裂施工主要包括压裂准备阶段、封孔试压阶段、高压注水分段压裂阶段和停泵回收工具阶段。为达到有效弱化顶板的目的,首先对钻孔终端头第一段范围内岩体进行压裂施工,当完成第一段压裂施工后,关闭压裂孔口压裂泵注设备并进行孔口排水卸压,再利用定向钻机拖动孔口高压管至设计位置,即出水口到达设计第二段压裂位置开始第二段压裂施工,之后依次完成后续所有设计施工段的压裂施工,具体分段水力压裂施工平面示意图如图7所示。考虑到本次水力压裂目标层砂岩层平均吸水率约3.9%,按照压裂半径及岩层吸水量设计单段注水量为35~40 m3,即单孔注水量约为400 m3。

图7 分段水力压裂施工平面示意图Fig.7 Schematic diagram of staged hydraulic fracturing construction

4.3 水力压裂工程效果分析

通过采用定向长钻孔分段高压水水力压裂技术进行22101工作面顶板超前弱化后,根据工作面递进上覆房采采空区矿压显现情况可知,工作面回采期间矿压显现较之前未采取治理措施时整体较弱,工作面周期来压步距减小,且来压规律性不强,顶板压力相对能够分散作用在支架上,仅有个别支架立柱安全阀开启,立柱整体下沉量显著降低且未有支架压死的情况。

表3为工作面在采取水力压裂措施前后液压支架阻力实际监测结果,由表3可知,通过回采前水力压裂提前弱化、卸压顶板后,工作面整体支架阻力明显降低,说明所实践的定向长钻孔分段水力压裂施工能够真实有效地降低回采来压强度,解决因近距离上覆集中煤柱形成的应力集中及煤柱失稳能量冲击问题,保证回采作业安全。

表3 不同条件下支架阻力监测数据对比Table 3 Comparison of stent resistance monitoring data under different conditions 单位:kN

5 结 论

1) 据矿压监测分析,22101工作面在由上覆集中煤柱进入房采采空区回采期间,工作面压力显现十分强烈,煤壁片帮严重,多数支架立柱下沉明显,安全阀开启率较高。

2) 结合矿压规律分析,22101工作面在由上覆集中煤柱进入房采采空区回采期间来压强烈的主要原因为上覆煤柱应力集中,且受采动影响煤柱发生失稳导致多重应力叠加。

3) 根据数值模拟分析,房采区下部工作面逐步靠近上覆煤柱推进期间,顶板整体应力逐渐提高,且在推出煤柱时应力达到峰值,当工作面递出煤柱5 m后应力得到释放。

4) 通过实施定向长钻孔分段水力压裂提前弱化卸压顶板的方式,能够有效地解决上覆近距离集中煤柱条件下回采工作面来压强烈的问题,保证了回采作业安全。