富铝煤矸石低钙烧结法提铝的实验研究*

2022-05-16张维涛陈延信

张维涛 陈延信 赵 博 宋 强

(西安建筑科技大学材料科学与工程学院,710055 西安)

0 引 言

煤矸石是煤炭开采和洗选加工过程中产生的一种工业固体废弃物,截至2020年,我国煤矸石堆存量达40亿t,占地约1.5万公顷,且逐年递增[1-4]。大量弃置不用的煤矸石不仅占用土地,自燃而引发火灾,逸出的硫化物还会造成环境污染;同时受雨水侵蚀等会造成地下水污染,对动植物带来潜在的危害[5-7]。煤矸石的化学成分主要是Al2O3和SiO2,此外,还含有MgO,CaO和Fe2O3等[8-10]。若能对这部分资源加以综合利用,不仅能解决煤矸石带来的环境问题,而且能实现资源的二次利用。

目前从煤矸石中提取氧化铝的方法主要有酸法和烧结法,众多学者对此进行了研究。CHENG et al[11]采用焙烧的方法活化煤矸石,然后用盐酸溶出氧化铝,氧化铝溶出率达到70%;谷立轩等[12]同样采用热活化煤矸石的方法,然后在硫酸介质中溶出氧化铝,氧化铝溶出率可达85.2%;相亚军等[13]采用石灰烧结法提取煤矸石中的氧化铝,在最佳实验条件下,氧化铝溶出率达89.5%;GUO et al[14]在添加Na2CO3烧结活化煤矸石后,氧化铝溶出率约为90%。酸法提铝产生的尾渣少,但是对设备的要求比较苛刻,且煤矸石的活化效率不高,溶出率较低[15-17];而烧结法的应用较为成熟,对设备的要求低,煤矸石活化效率和溶出率高,但是传统碱石灰烧结法的研究多采用高钙比配方(n(CaO)/[n(SiO2)+n(TiO2)]≥2),此方法产生的尾渣(Ca2SiO4)较多且尚无大规模的处理方法[18-20]。

笔者在碱石灰烧结法的基础上,采用低钙配方(钙比为1.1)烧结活化煤矸石,研究富铝煤矸石的烧结过程特征。富铝煤矸石中的铝元素主要以硅铝酸盐的形式赋存,通过烧结法使铝元素形成碱溶性的NaAlO2矿物,铝元素最终进入提铝粗液中,硅元素形成Na2CaSiO4固相;由于采用低钙配方,Na2CaSiO4固相经过脱碱处理可转变为硅酸钙(CaSiO3),CaSiO3可作为生产雪硅钙石(5CaO·6SiO2·5H2O)的原料,雪硅钙石广泛应用于制备吸附剂、保温隔热材料等[21],最终实现铝和硅的分质利用。笔者还采用XRD,TGA-DSC,FTIR和SEM等分析手段研究了富铝煤矸石在低钙烧结过程中主要矿物的反应特征。

1 实验部分

1.1 原料

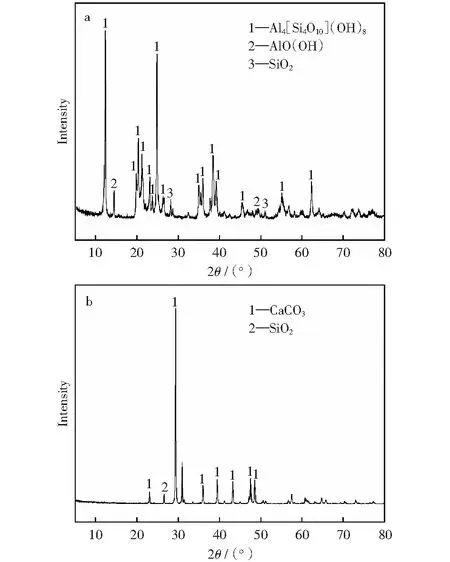

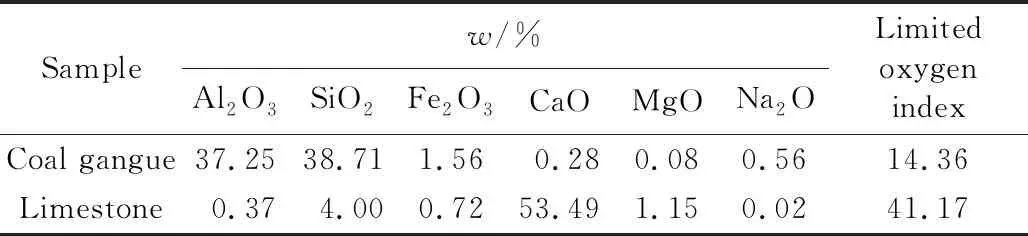

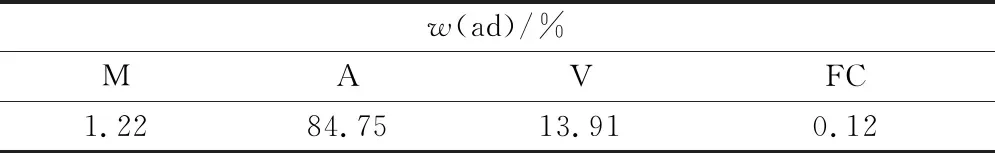

实验所用煤矸石来自内蒙古准格尔矿区,石灰石来自陕西富平生态水泥厂,碳酸钠为化学分析纯。表1所示为煤矸石和石灰石的化学元素组成,表2所示为煤矸石的工业分析,图1所示为煤矸石和石灰石的XRD谱。由图1可知,煤矸石中主要矿物相为高岭石、一水铝石和石英;石灰石中主要矿物相为碳酸钙,同时夹杂少量石英。

图1 煤矸石和石灰石的XRD谱

表1 原料的化学元素组成

表2 煤矸石的工业分析

1.2 熟料烧结

分别研磨煤矸石和石灰石,过80 μm的标准筛(筛余小于5%),根据目标矿物相NaAlO2和Na2CaSiO4将煤矸石、石灰石和碳酸钠按照钙比(n(CaO)/[n(SiO2)+n(TiO2)])和不同碱比(n(Na2O)/[n(Al2O3)+n(SiO2)+n(Fe2O3)]混匀,根据不同的实验条件在高温炉中烧结。烧结用炉为上海实研电炉有限公司生产的SXW-6-16型高温炉,额定温度为1 600 ℃,升温速率为10 ℃/min。

在钙比为1∶1的条件下,考察烧结温度、烧结时间和配料碱比对熟料烧结的影响,以氧化铝标准溶出率为依据确定烧结制度。烧结温度设置6个水平(1 000 ℃,1 050 ℃,1 110 ℃,1 150 ℃,1 200 ℃和1 250 ℃);烧结时间设置6个水平(30 min,50 min,70 min,90 min,110 min和130 min);碱比设置5个水平(0.8,0.9,1.0,1.1和1.2)。

1.3 溶出实验

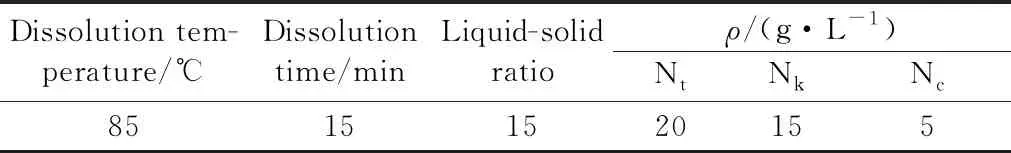

对上述熟料研磨后按照如表3所示的氧化铝国家标准溶出条件在集热式恒温磁力水浴锅(产自郑州杜甫仪器厂)中进行溶出,溶出温度为85 ℃,溶出时间为15 min,液固比(溶出液与所加熟料的质量比)为15,溶出液总碱浓度ρ(Nt)为20 g/L(Na2Ok15 g/L,Na2OC5 g/L)。溶出结束后趁热过滤,并用沸水洗涤后放入(105±5) ℃烘箱中烘干,得到溶出固相。Al2O3溶出率计算公式为:

表3 氧化铝国家标准溶出条件

ηAl2O3=

(1)

1.4 表征方法

利用德国布鲁克公司生产的S4-Pioneer型X射线荧光光谱仪测定化学组成含量。

利用日本理学(RIGAKU)公司生产的D/MAX2200型X-ray衍射仪测定矿物相组成。将样品研磨至粒径小于75 μm,进行压片,采用Cu靶,扫描速率为10°/min,扫描衍射角(2θ)为10°~80°。

利用美国TA公司生产的SDTA Q600型同步热分析仪测定熟料烧结过程中的热重-差热(TGA-DSC)数据,升温速率为10 ℃/min,温度范围为常温到1 200 ℃,空气气氛。

利用Thermo Scientific Nicolet iS5型傅立叶变换红外光谱仪测定熟料烧结过程中分子结构和化学组成的变化。

利用美国FEI公司生产的Quanta 600 FEG型扫描电镜分析熟料在烧结前后的形貌变化。

2 结果与讨论

2.1 烧结条件对氧化铝溶出率的影响

2.1.1 烧结温度对熟料烧结的影响

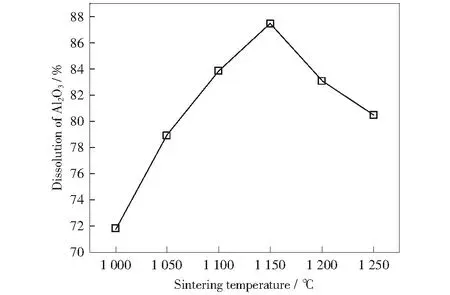

在碱比为1.1、烧结时间为90 min的条件下,对不同烧结温度下的熟料进行氧化铝标准溶出实验,氧化铝溶出率如图2所示。由图2可以看出,在此条件下,随着温度的升高,氧化铝溶出率先增大后减小,因为在温度较低时,随温度升高,煤矸石中的高岭石脱羟转变为非晶态偏高岭石,使其结构中六配位铝AlVI转变为五配位铝AlV和四配位AlIV,同时高岭石结构层发生严重畸变,长程有序结构被打破,使得偏高岭石存在大量缺陷,呈现无定型状态,故而活性提高,溶出率随之增大,在1 150 ℃时出现最大值,为87.51%;而温度继续升高,使得烧结块出现熔融现象,影响熟料的自粉化效果[22],同时熟料出现致密、坚硬的现象,均不利于溶出,导致氧化铝溶出率下降。

图2 烧结温度对熟料氧化铝溶出率的影响

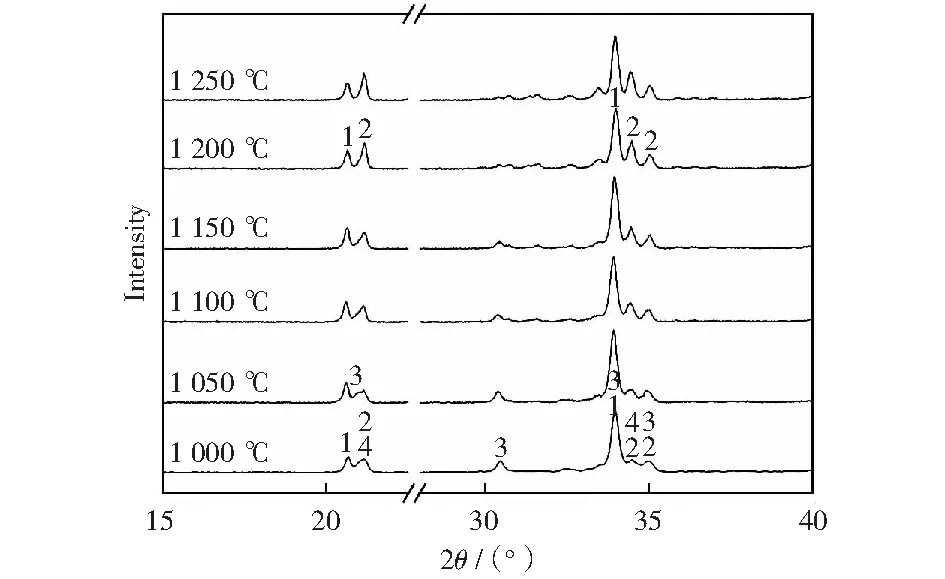

图3所示为不同烧结温度下熟料的XRD谱。由图3可以看出,熟料中主要矿物相为硅铝酸钠、偏铝酸钠和钠钙硅。1 000 ℃时,NaAlO2矿物相出现,同时存在Na1.75Al1.75Si0.25O4,Na1.95Al1.95Si0.05O4和Na2CaSiO4物相,随着温度的升高,Na1.75Al1.75Si0.25O4向Na1.95Al1.95Si0.05O4转变,Na1.95Al1.95Si0.05O4向NaAlO2转变,同时生成大量Na2CaSiO4[23];在1 150 ℃以后,Na1.95Al1.95Si0.05O4衍射峰基本消失,说明此时硅铝酸钠向偏铝酸钠转化反应已经基本完成,氧化铝溶出率达到最大值。

图3 不同烧结温度下熟料的XRD谱

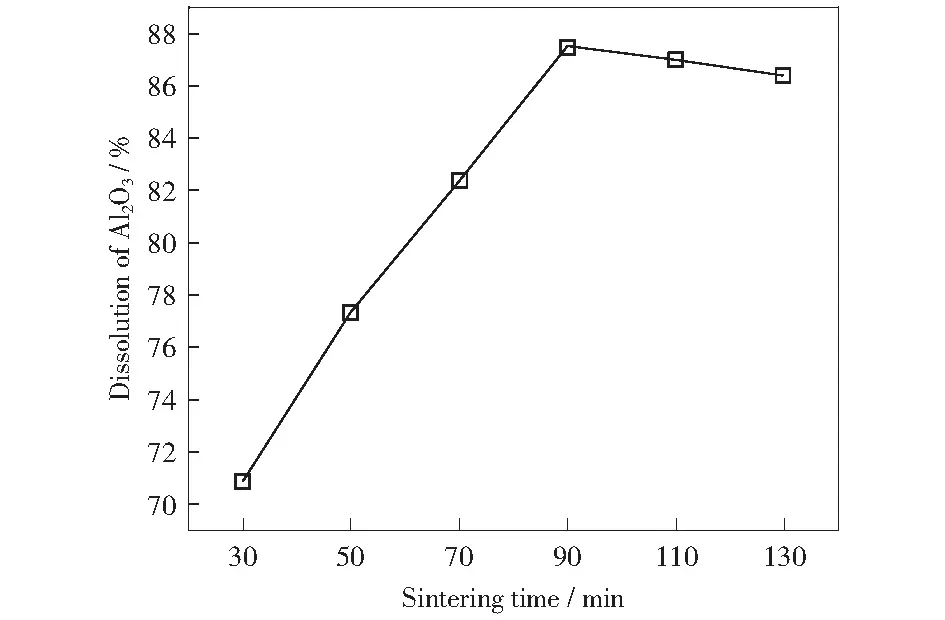

2.1.2 烧结时间对熟料烧结的影响

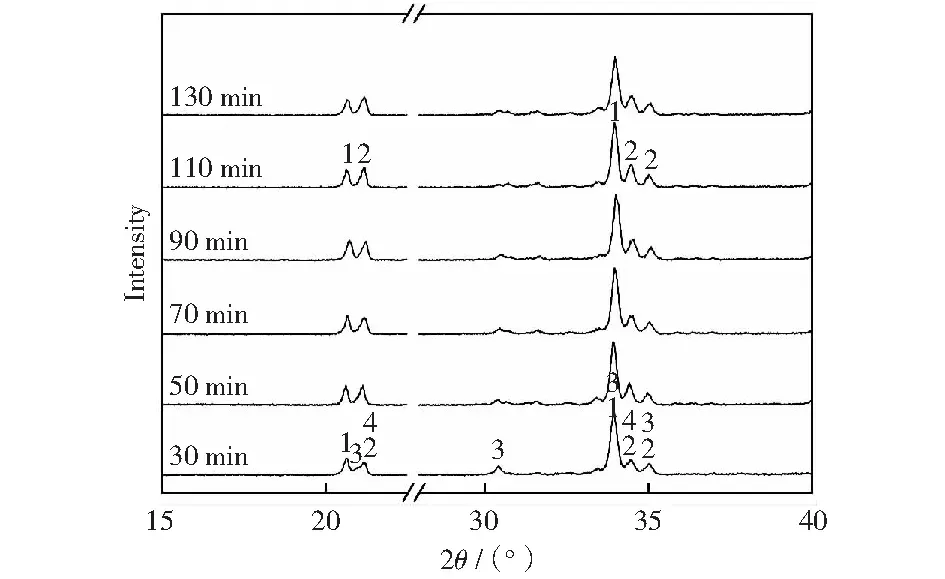

在碱比为1.1、烧结温度为1150 ℃的条件下,对不同烧结时间下的熟料进行氧化铝标准溶出实验,氧化铝溶出率如图4所示。由图4可以看出,在此条件下,随着烧结时间的延长,熟料中氧化铝溶出率先增大后稍有减小,因为随着反应时间的延长,高岭石分解趋向完全,偏铝酸钠增多,溶出率增大,在90 min时溶出率出现最大值,为87.51%;而90 min以后,偏铝酸钠的生成反应基本结束,但过长的烧结时间只能使一些新生矿物相的晶体长大同时会使熟料的孔隙率降低,导致熟料的活性有所下降[24-25],进而使溶出率稍有降低。图5所示为不同烧结时间下熟料的XRD谱。由图5可以看出,烧结30 min时即出现Na1.75Al1.75Si0.25O4,Na1.95Al1.95Si0.05O4,NaAlO2和Na2CaSiO4矿物相,随反应进行,Na1.75Al1.75Si0.25O4经Na1.95Al1.95Si0.05O4向NaAlO2转变,最终在90 min后实现完全转变。

图4 烧结时间对熟料氧化铝溶出率的影响

图5 不同烧结时间下熟料的XRD谱

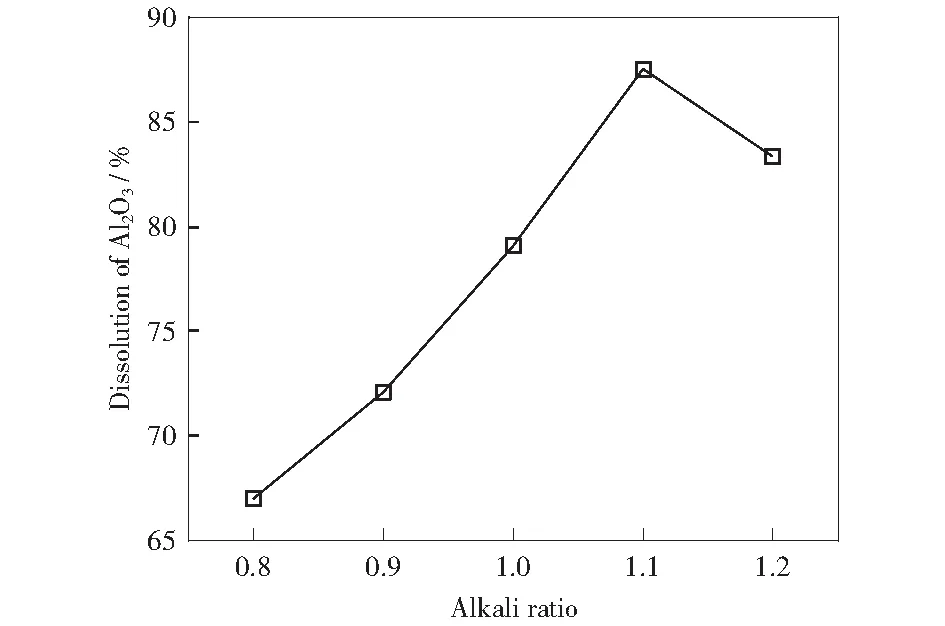

2.1.3 碱比对熟料烧结的影响

在烧结温度为1 150 ℃、烧结时间为90 min的条件下,考察碱比对烧结熟料氧化铝溶出率的影响,结果如图6所示。由图6可以看出,随着碱比由0.8增大到1.2,氧化铝溶出率先增加后减小,在1.1处达到最大值87.51%。图7所示为不同碱比烧结下熟料的XRD谱。由图7可以看出,当碱比为0.8时,高岭石反应不完全,生成的偏铝酸钠较少,同时存在大量杂质和不溶性的硅铝酸钠(Na1.65Al1.65Si0.35O4)[23],此时的氧化铝溶出率较低;随着碱含量的增加,促使硅铝酸钠由Na1.65Al1.65Si0.35O4经Na1.75Al1.75Si0.25O4向Na1.95Al1.95Si0.05O4转变,最终转化为NaAlO2,碱比达1.1后,基本实现向偏铝酸钠的完全转化,此时氧化铝溶出率达到最大值。但当碱比超过1.1之后,由于过多的碱易与产物烧结,形成化学性能较稳定的致密态,不利于氧化铝的溶出[14],则溶出率下降。

图6 碱比对熟料氧化铝溶出率的影响

图7 不同碱比烧结下熟料的XRD谱

2.2 富铝煤矸石低钙烧结热反应过程特征

煤矸石在低钙烧结过程中的反应主要分为两部分,第一部分为各分解反应及失水反应;第二部分为固相之间的烧结反应。

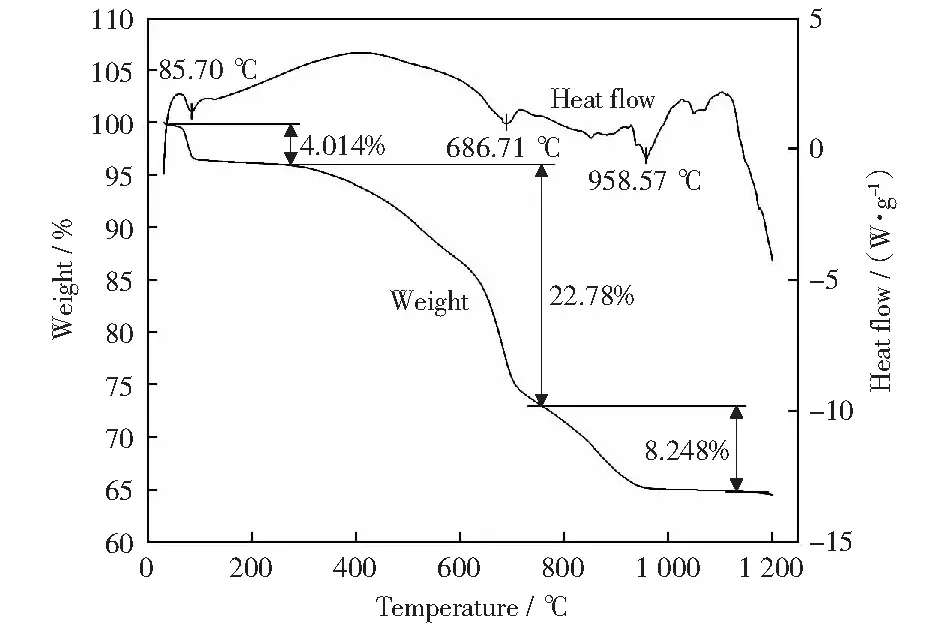

图8所示为生料(取样8 mg±0.5 mg)的TGA-DSC曲线。由图8可以看出,在30 ℃~110.87 ℃范围内,质量损失为4.014%,在85.70 ℃时对应的DSC曲线上的放热峰是由自由水的脱除造成的[26-28]。在110.87 ℃~750.31 ℃范围内,质量损失为22.78%,其中包括煤矸石中有机质、挥发分和碳酸盐的分解,少量固定碳的燃烧,碳酸钙的分解以及在686.71 ℃时DSC曲线上放热峰所对应的高岭石完成脱水向偏高岭石的转变反应[25,29-31]。在750.31 ℃~1 055.84 ℃范围内,质量损失为8.248%,包含碳酸钠的分解反应以及958.57 ℃时DSC曲线上放热峰所对应的云母类矿物晶格破坏[32-35]。

图8 生料的TGA-DSC曲线

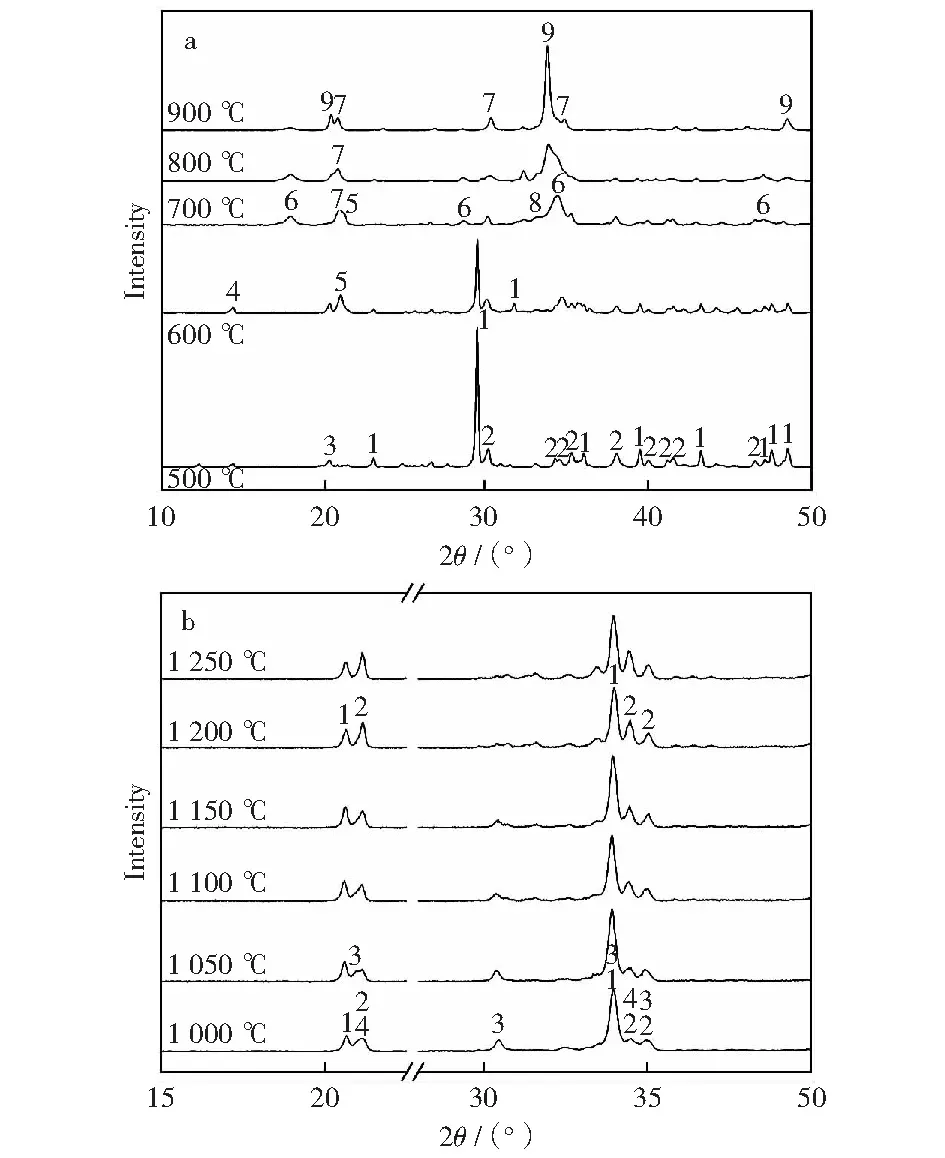

当反应进行到第二部分时,熟料的XRD谱如图9所示。由图9可以看出,烧结温度为500 ℃时,生料基本没有发生化学反应,此时的主要物相为碳酸钙、碳酸钠和高岭石;600 ℃烧结后,高岭石的特征衍射峰强度减小,此时发生脱水反应,脱水后先与碳酸钠发生反应生成NaAlSiO4,接着NaAlSiO4与碳酸钙反应生成Na2-xAl2-xSixO4,硅铝酸钠开始生成,此时Na2-xAl2-xSixO4存在的形态为Na1.55Al1.55Si0.45O4,同时出现Na2CaSiO4;700 ℃烧结后,高岭石的特征衍射峰消失,与TGA-DSC分析结果相吻合,同时出现Na1.75Al1.75Si0.25O4和CaTiO3的特征衍射峰,此时硅铝酸钠在碳酸钙的作用下继续发生Na1.55Al1.55Si0.45O4向Na1.75Al1.75Si0.25O4的转变反应以及钙与钛生成钙钛矿的反应;800 ℃烧结后,Na1.55Al1.55Si0.45O4的特征衍射峰消失,Na1.75Al1.75Si0.25O4的特征衍射峰强度增大;900 ℃烧结后,碳酸钠的特征衍射峰消失,与TGA-DSC分析结果相对应,同时钠钙硅衍射峰明显增强;1 000 ℃烧结后,出现NaAlO2的特征衍射峰,此后的烧结中主要矿物相为钠钙硅、偏铝酸钠和硅铝酸钠,随着温度的升高,硅铝酸钠由Na1.75Al1.75Si0.25O4经Na1.95Al1.95Si0.05O4向NaAlO2转变[23];1 200 ℃烧结后,Na1.95Al1.95Si0.05O4衍射峰消失,此时完成硅铝酸钠向偏铝酸钠的转变,但同时烧结块易熔融,影响熟料的自粉化效果且熟料出现致密、坚硬的现象,不利于氧化铝的溶出[22]。

图9 生料在各温度段烧结90 min的XRD谱

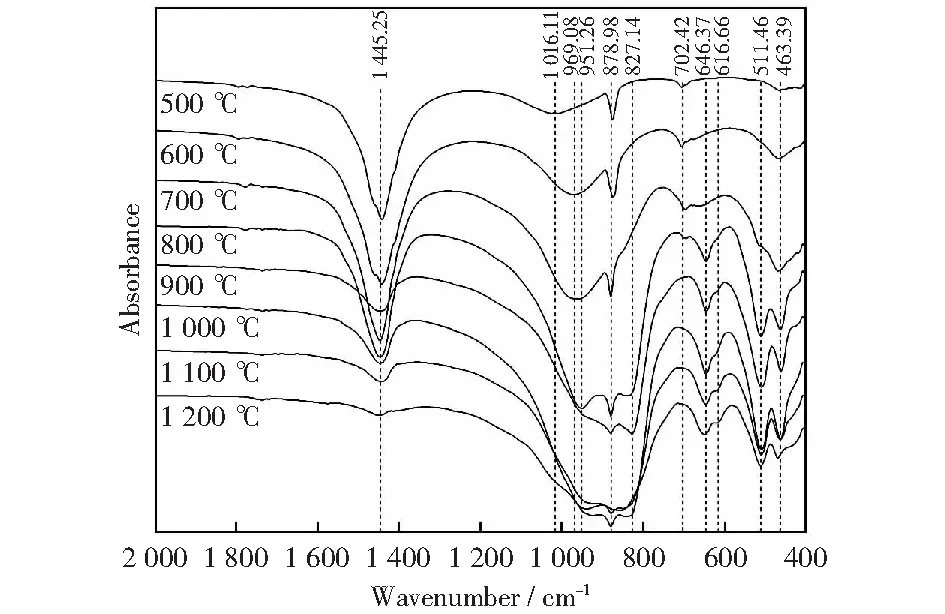

图10 生料在不同温度条件下烧结90 min的红外光谱

图11所示为煤矸石生料、熟料和溶出固相(钙比和碱比均为1.1)的SEM图像。由图11a和图11b可以看出,煤矸石生料以细颗粒的团聚体为主,结构较为松散。由图11c和图11d可以看出,烧结熟料因高温烧结的作用呈现相对致密的团聚体,出现小面积的粘连结块,煤矸石中成分挥发使得整体结构膨胀,出现大量孔洞,说明经过煅烧热活化可以破坏煤矸石的稳定结构,反应活性得以提高。由图11e和图11f可以看出,随着温度升高,粘连结块和孔洞现象愈加明显,此时的反应活性进一步提高。当温度升高到1 200 ℃,熟料如图11g和图11h所示,烧结致密,表观孔洞数量有所减少,此时的反应活性下降,氧化铝溶出率降低。溶出固相如图11i图11j所示,表观孔洞数量消失,且其表面微观形貌呈现片状结构[34-35,39-41]。

图11 生料和烧结熟料及溶出固相的显微形貌

综上所述,煤矸石中主要矿物相为高岭石,烧结过程中发生的主要反应如下。

1) 高岭石的脱水反应:

(2)

2) 高岭石脱水产物与碳酸钠的反应:

(3)

3) 硅铝酸钠与石灰石的反应:

(4)

4) 硅铝酸钠与石灰石进一步反应最终转变为偏铝酸钠:

(5)

在此系列反应过程中,煤矸石中的铝最终进入到偏铝酸钠溶液中,硅进入到钠钙硅固相中。偏铝酸钠溶液可作为后续的提铝粗液,钠钙硅固相经过脱碱等处理可转变为雪硅钙石,后续可用于吸附剂、保温隔热材料的制备,实现了富铝煤矸石的分质利用。

3 结 论

1) 煤矸石化学成分中Al2O3占37.25%,SiO2占38.71%,表现为高铝高硅。

2) 采用碱石灰低钙配方(钙比为1.1)烧结富铝煤矸石,在碱比为1.1、烧结温度为1 150 ℃、烧结时间为90 min的条件下,氧化铝标准溶出率达87.51%。高温、长时间或者高碱比易使熟料烧结致密,不利于氧化铝的溶出,碱比是氧化铝溶出的最大影响因素,过低的碱比无法满足铝相向偏铝酸钠的转变。

3) 烧结过程中,高岭石脱水生成偏高岭石,偏高岭石在碳酸钠的作用下生成硅铝酸钠Na2-xAl2-xSixO4,Na2-xAl2-xSixO4与石灰石发生复分解反应,钙与硅、钠结合,硅的摩尔数x逐渐降低并趋于0,最终生成NaAlO2和Na2CaSiO4。铝元素通过碱溶进入偏铝酸钠溶液中,硅元素进入钠钙硅固相中,最终实现铝硅分离。