壳牌工业气化炉煤液化残渣萃余物共气化过程CFD数值模拟研究*

2022-05-16冯子洋方薪晖安海泉孙凯蒂周玲妹

李 烨 冯子洋 刘 臻 方薪晖 安海泉 孙凯蒂 周玲妹

(1.北京低碳清洁能源研究院,102211 北京;2.中国矿业大学(北京)化学与环境工程学院,100083 北京)

0 引 言

煤液化残渣萃余物(简称萃余物)是煤直接液化残渣经二次萃取回收后残余的固态物质,其主要成分由原煤中未反应的有机质、无机物、煤直接液化产物、催化剂以及部分萃取溶剂共同构成[1]。萃余物作为煤直接液化过程的非目标产物之一,每年的待处理量可占原煤量的15%[2],总量约17万t[3]。深度挖掘其利用价值可降低工艺综合成本、减少环境排放压力,实现“变废为宝,吃干榨净”[4]。

将萃余物与其他原料混合进行共气化,前人已做了很多研究。YAN et al[5]在CO2环境下开展了褐煤制煤液化残渣的反应动力学研究,REN et al[6]以石油焦与煤液化残渣的混合物为原料,探索了其在CO2环境下的反应动力学特性,研究均发现萃余物具有较高的反应活性,具备参与共气化过程的可行性。李贞等[7]从萃余物的成分构成出发,指出其高含量的活性成分(如Ca和Fe)有利于共气化过程。方薪晖等[8]研究了掺混萃余物对煤粉加压输送的影响规律,发现较高比例掺混萃余物会导致粉体流动性变差。CAO et al[9]研究了萃余物共气化炉渣的结晶特性及其对炉渣黏度的影响,发现萃余物掺混比增加可导致炉渣出现结晶。吴昊等[10]从煤灰流动性角度,发现萃余物的加入可以改善灰熔点与熔渣类型,有利于气化炉排渣。综上可知,当前研究多集中在萃余物气化行为的相关领域,缺少对直接气化行为的讨论,且研究多集中在实验室范围或小试研究尺度,暂无工业尺度下的萃余物共气化行为研究。

本研究针对煤制油厂实际所采用的壳牌工业气化炉,依据其实际运行工况和尺寸进行全尺寸三维仿真计算,针对萃余物添加前后对气化炉运行的关键指标的影响进行了对比分析计算,并从萃余物自身特性出发,针对气化烧嘴出口处的重点区域进行了富氧浓度区(IOV)和高颗粒浓度区(STR)分析,为萃余物在工业装置上的共气化应用提供参考。

1 气化炉模型基本假设及子模型

气流床中的气化过程通常在高温高压下进行,炉膛内发生的燃烧、气化反应绝大部分属于快反应过程,燃料和氧化剂混合过程在其中起着更为主导的作用[11-12],且气化炉内部流场情况复杂,炉膛内速度梯度变化较大,数值建模难度较高。目前主流的气化炉三维模拟大多采用雷诺时均建模的计算方法,对其烧嘴附近等的高湍流运动特性进行时均平均求解,并将模型中的湍流-颗粒运动和湍流-化学反应算法耦合于对流体湍流强度的求解上,对建模的准确性要求很高[13-14]。为结合实际工业需求,本研究工作从物料特性和物料平衡的角度出发对建模过程进行了简化,以萃余物与粉煤的差异性为切入点,对基本假设及各个子模型建模方法如下。

1.1 模型计算平台及基本假设

气化炉CFD建模工作基于商业流体力学模拟软件完成,为平衡模型稳定性与计算效率,在建模过程中引入了如下假设。

1) 气化炉内为稳态系统,入口氧气流量、气化原料进料流量及组成等参数不随时间变化。

2) 粉煤(气化原料)为球形颗粒,具有统一粒径分布且不考虑颗粒间的相互作用。

3) 脱挥发分过程为单步反应,且热解产物以下列8种组分的形式进入气相[13]:

(1)

其中α1+α2+α3+α4+α5+α6+α7+α8=1,且气化原料中的S和N元素分别以H2S和N2的形式进入气相,不参与其他化学反应。

4) 炉内各组分均已处于反应平衡状态,从而不必计算同相反应,可根据Gibbs最小自由能原理确定混合分数的关系,通过β型PDF函数[15]来建立混合分数与其他守恒标量平均值的PDF表,并根据该表来最终确定所要求解的守恒标量值,如温度和各组分摩尔分数等。

1.2 气固两相流模型

常规工况下固体体积分数小于10%,属于稀相两相流,以气相为连续相、颗粒固相为离散相,在建模过程中可采用拉格朗日方法描述并预测炉膛内的颗粒运动情况、欧拉法描述气相运动情况,其中气相运动以纳维-斯托克动量方程控制:

(2)

(3)

式中:mp为颗粒质量;up为颗粒速度;Fd为颗粒曳力;Fg为颗粒所受重力;Fo为其他体积力,如布朗力、热泳力、虚拟质量力等。

1.3 湍流模型

(4)

(5)

式中:C1为经验常数;k为湍流动能,ε为湍流耗散速率;μ为流体黏度,μt为湍流黏度;PkG和PεG分别为湍流动能和湍流耗散生成项;S=Sij,为旋度形变率张量。

1.4 辐射模型

壳牌气化炉在工况下炉内的气体环境富含水蒸气和CO2,对热辐射有强烈的吸收作用,且根据煤制油厂提供的壳牌炉尺寸,气化炉的直径近3 m,可认为气化炉炉内气体介质近似为光学厚介质,在此情况下辐射模型可采用较为简单的P1模型用于计算辐射换热:

(6)

1.5 化学反应模型

在实际工业生产过程中的壳牌炉内,核心气化反应区暴露在高温高压环境下,受环境因素影响其反应多为混合控制[17-18],即反应时间极短,混合即反应。因此,本研究选用了一种基于平衡假设的化学反应模型,假定壳牌气化炉内的组分均可快速反应且气化及燃烧反应均处于反应平衡态,依照此假设条件,可使反应模型避开讨论反应初始发生机理以及微观尺度下反应发生速率的大小,直接从化学反应的结果出发,根据概率密度函数通过查表的方式求解在湍流影响下的组分和温度的时均值,此种化学反应的表述方法也称为PDF反应模型:

(7)

其中Φi(f)依据平衡反应假设计算,p(f)为预设的概率密度函数,一般为β函数,且本工作中根据模型需要,进一步假设模型中仅存在燃料组分和氧化剂组分,以单混合分数的方式进行建模,即

ffuel+fox=1

(8)

通过此描述方式,模型中任意时刻的反应平衡态数值可由燃料混合分数ffuel和氧化剂混合分数fox通过概率密度函数表共同决定,使模型免去直接求解组分输运方程的任务,根据模型中分析组分数量的多少可显著降低计算强度,使模型能够在可接受的时间内达到收敛并给出所需的预测结果。

1.6 气化炉模型的建模及验证

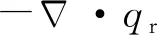

壳牌工业炉为侧进料对置四喷嘴形式,属于粉煤给料上行气化炉,采用盘式水冷壁保护炉体外壳。气化烧嘴采用双通道偏心入射的方式将气化原料注入炉体,在输运气体携带下与炉壁形成同轴两相受限射流流场(见图1)。如图1所示,燃料和氧化剂分别由喷嘴中心通道和外环通道于气化炉中下部进入炉膛,以4.5°偏心角度入射,合成气出口位于气化炉上部的激冷缩口处,渣口位于气化炉下部缩口处。

图1 壳牌气化炉烧嘴尺寸

1.6.1 几何模型

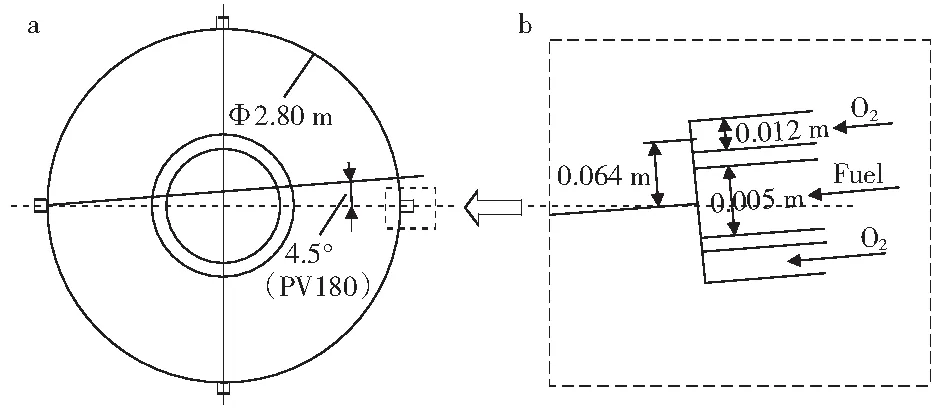

气化炉三维模型主要是针对气化反应的核心发生场所,即气化炉燃烧室区域,具体到煤制油厂所提供的壳牌炉的尺寸为:炉体高度8.8 m,气化炉体上部至激冷缩口处,缩口处直径为1.19 m,下部至排渣口,排渣口直径为0.95 m,如图2a所示。由于工业炉的喷嘴特征尺寸(喷嘴直径)与炉膛特征尺寸(炉膛直径)差距较大,工况下烧嘴的设计承载物料流量也大,这可能导致氧气和气化原料在进入炉膛时位于烧嘴附近形成一个高速度梯度区域和高湍动区域。模型要正确解析此区域需针对烧嘴端面附近区域进行网格加密,兼顾计算效率的同时保障网格质量,故在建立几何模型时预先针对烧嘴结构进行了一定程度的简化,具体如图1所示。

图2 壳牌气化炉几何尺寸

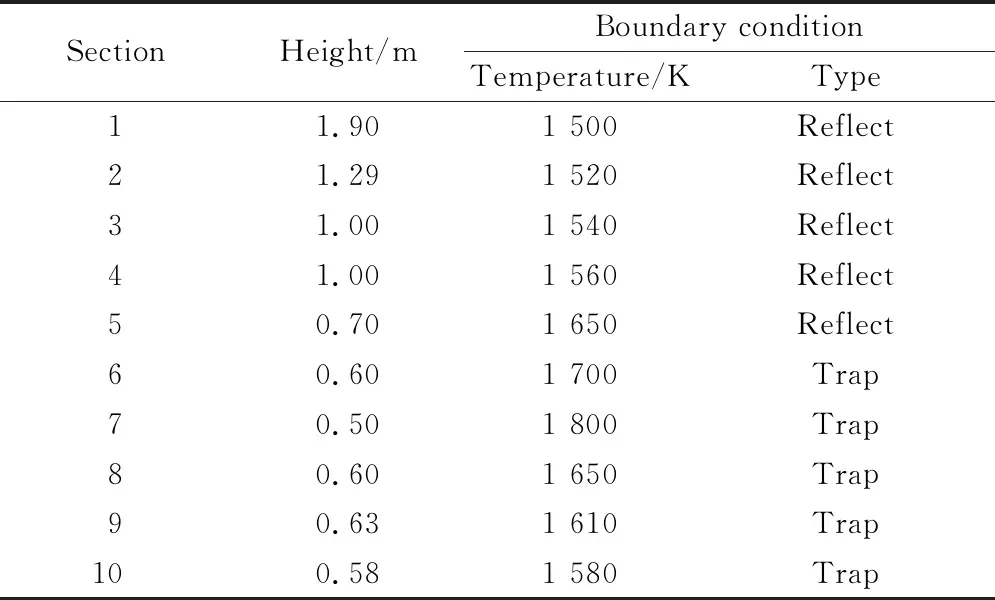

由文献[4]可知,壳牌炉内流场、温度场和组分场等信息沿轴向变化幅度较大,因此在几何建模过程中将拟计算空间沿轴向分为10个区域,根据计算需要为各部分定义不同高度,后期可分别对各区域采用不同网格排布密度及边界条件,使模型在捕捉气化炉轴向信息变化的同时更有侧重地配置计算资源。

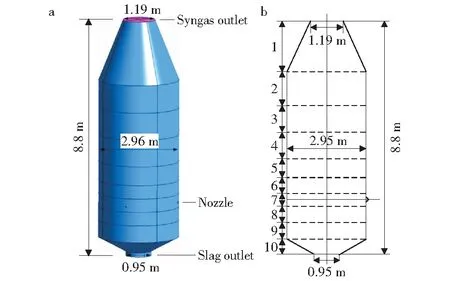

1.6.2 网格信息

在CFD模型中,捕捉高速度梯度的流场信息需要在该计算区域中设置较高的网格密度,同时由于壳牌炉采用的是四喷嘴偏心对撞的给料方式,物料流以烧嘴与气化炉截面中心线的偏转角入射后将在炉膛中心形成一个强旋流区域,该旋流区域可强化炉膛中心的传热传质效应,但从数值模拟的角度,求解此旋流区域又要求模型网格结构具备较高的正交性,用来正确捕捉旋流流场中的速度角偏转量,从而确保在模型计算过程中形成旋流的切向速度角偏转量在计算结果中得到正确体现。

在保证网格结构可正确捕捉流场特征的同时,模型网格建模过程应兼顾计算效率,为了更有效地配置计算资源,利用了壳牌炉几何结构及截面流场的中心对称特性[4](如图3b所示),本建模过程以1/4几何构体配合周期性边界条件的方式对计算区域进行分割,通过计算1/4构体内流场结合中心对称边界条件解析出全构体的流场形态。模型采用四面体网格配合棱台(prism)形网格的方式,在靠近气化炉壁面部分使用四面体结构,以实现对流场边界层的捕捉,在靠近炉膛中心区域采用棱台结构网格,以满足对网格结构正交性的要求。同时网格针对喷嘴附近的高速度梯度区进行了二次加密,确保模型可对烧嘴出口处的强流场、温度场变化区实现相对正确解析,模型最终布置网格数量为122万。

图3 壳牌气化炉局部结构与网格模型

1.6.3 边界条件

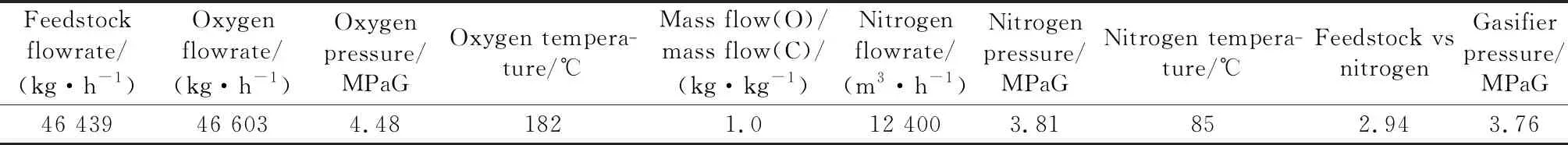

为评估实际工况下掺混萃余物气化对气化炉运行情况的影响,本模型边界条件采用直接对标实际工业生产数据的方式进行设定,参照煤制油厂提供的工况记录信息,具体设定如表1所示。

表1 气化炉模型操作条件设定

工况下气化原料以氮气作为输运气体,单一烧嘴的平均粉煤给料量为3.2 kg/s,配合的氮气流量为1.216 kg/s,氧气流量为3.2 kg/s。根据简化后的气化炉烧嘴模型(见图3c),将烧嘴的中心通路及环状通路定义为质量入口边界条件并分别设定为燃料入口和氧气入口,以连续相的形式通入对应的氮气和氧气。在烧嘴中心通路上以离散相入口的形式输入粉煤颗粒,模拟气化原料颗粒的入射过程。萃余物中位粒径约为35 μm[9],经测量,粒径小于75 μm的粉体颗粒含量超90%(质量分数),粒径小于2.45 mm的颗粒含量为100%,为简化计算过程,在建模时将颗粒粒径设为定值且并未考虑粒径变化。

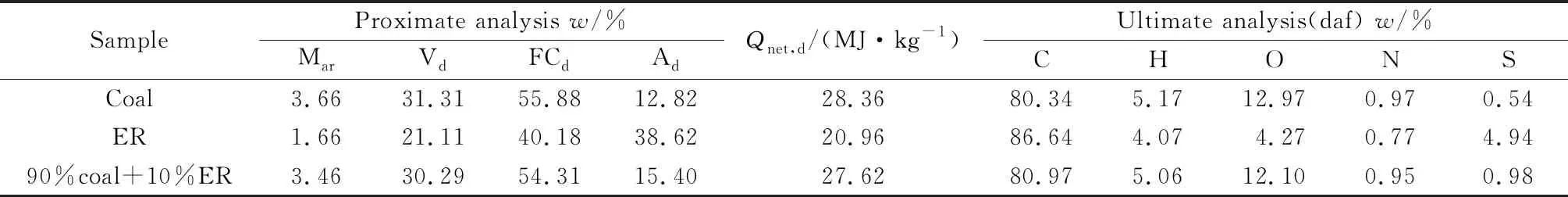

针对气化原料,本研究在相同工况、相同进料量情况下分别讨论两种气化原料在壳牌炉中的气化过程。两种原料为不同煤种混配后的原煤、配煤后的原煤添加10%(质量分数)煤液化残渣萃余物后的混合物,分别以原煤和10%萃余物(excraction residue,ER)指代。其中原煤为神东煤和乌海高硫煤(质量比10∶1)的混合物,10%萃余物为原煤和煤液化残渣萃余物按质量比9∶1混合后的入料,混合物的物性分析如表2所示。

由表2可知,相较于原煤,掺混萃余物导致气化原料中灰分增加,热值降低;同时由于原煤和萃余物间成分差异,相互掺混后原料中C元素含量略微增加,O元素和H元素含量略微降低,C元素和O元素的变化趋势使掺混萃余物后的气化原料碳氧质量比增大。

表2 气化原料煤质分析

除了元素构成方面差异,萃余物由于其自身具有较高的比表面积和孔表面积结构,其孔容积是原煤的3~4倍[19],与气化剂反应接触面积远大于煤焦与气化剂反应接触面积,比原煤具有较高的反应活性。但由于本研究中萃余物掺混比例较低,且与原料颗粒在气化炉中停留的时间相比,原料反应活性差异导致的反应时间差异可忽略不计,为节省计算资源,本研究选用了基于平衡假设的PDF模型,认为化学反应在物料混合瞬间发生。

模型中合成气出口位于气化炉上部,采用压力出口边界条件。炉壁采用无滑移速度的壁面边界条件,壁面温度采用定壁面温度计算,为捕捉气化炉沿轴向上的信息变化,分别对在几何建模时预留的沿气化炉轴向分布的10个分区进行边界条件设定,具体信息见表3。气化炉渣口在实际炉膛中并非封闭式结构,但出于降低模型收敛难度、提高模型计算效率的角度考虑,本研究将其简化为壁面边界条件。

表3 壳牌气化炉模型壁面分区及边界条件设定

1.6.4 计算方法

模型采用二阶迎风格式离散方程中对流项,采用SIMPLER算法耦合压力-速度计算,在求解模型压力场后通过额外压力修正方程对速度场进行二次修正,进一步提高模型在解析复杂流场时的稳定性。

计算过程首先求解模型冷态流场,收敛后加入颗粒相计算,稳定后再进一步计算热态流场。模型通过稳态求解器对其进行求解,即收敛条件应满足模型的计算结果不随着迭代时间的延长而继续变化。实际计算过程中发现即使模型中各个方程组的迭代残差值均已稳定在10-3至10-6之下,模型给出的关于合成气组分、温度场等预测信息仍有可能随迭代计算的进行而进一步波动变化。其原因在于模型本身的计算过程中叠加了多个求解方程,方程间的相互耦合过程可能会导致结果小范围震动。

通过分析所获得的壳牌炉实际现场生产数据并结合相关文献中相近的研究工作,认为模型在判定其结果是否收敛时,应在数值残差稳定的基础上要求:1) 模型给出的关于合成气出口处气相总质量和气体组分摩尔分数的数值波动幅度应小于1%;2) 合成气出口的气相平均温度波动值应小于5 ℃。同时满足以上条件时可认为模型收敛并停止计算。

1.6.5 模型验证

模型通过对比原煤气化过程的计算结果与实际生产数据的差异来验证自身准确性,考虑到壳牌工业炉与实验炉相比其设备上安装的非必要监测手段较少,故本研究对模型的验证过程应在结合所获得的壳牌炉现场生产数据的同时参考文献中的相似研究工作。当所开发的壳牌炉模型同时满足以下条件时,可认为其结果基本可信:

1) 气化炉出口合成气组分分布与生产现场DCS记录基本保持一致;

2) 气化炉渣口平均温度大于灰渣灰熔点(1 350 ℃),满足排渣要求;

3) 根据相关文献,合成气出口温度满足或不明显偏于壳牌气化炉给出的参考工艺值1 500 ℃~1 600 ℃)[5];

4) 模型所给出的气化炉内流场和温度场预测与文献中的近似模型的预测结果规律基本保持一致。

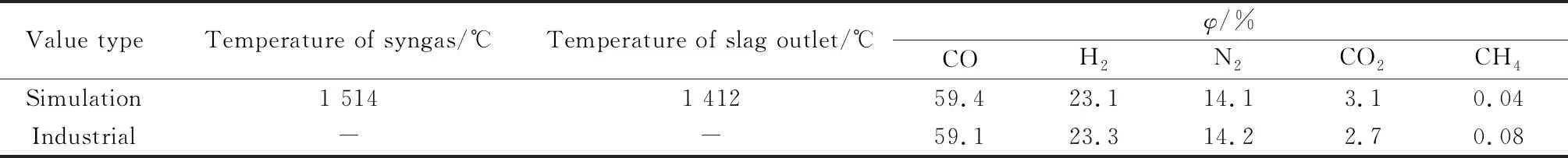

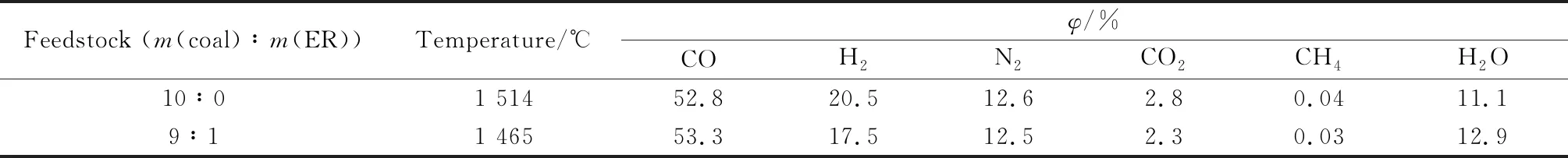

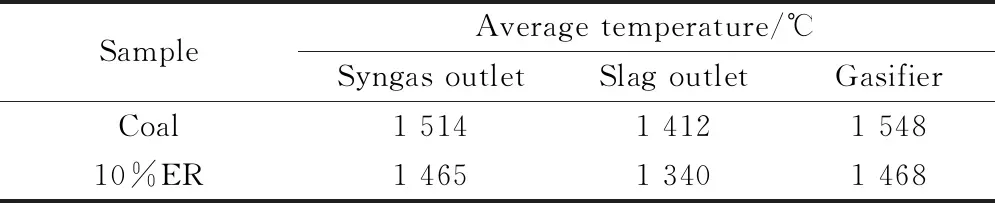

对比收敛后的壳牌工业炉模型预测值与实际运行数据,结果如表4所示。

由表4可以发现,对于合成气各组分体积分数,模型给出的预测值与工业运行数据基本一致,主要组分误差均在5%以内。与此同时,模型所预测的气化炉合成气出口平均温度为1 514 ℃,满足文献[11]中工业参考值要求(1 500 ℃~1 600 ℃),且模型给出的气化炉渣口平均温度为1 412 ℃,对比原煤的灰熔点温度,发现其预测值高于灰熔点62 ℃,满足实现液态排渣的要求。

表4 模拟值与工业运行值对比

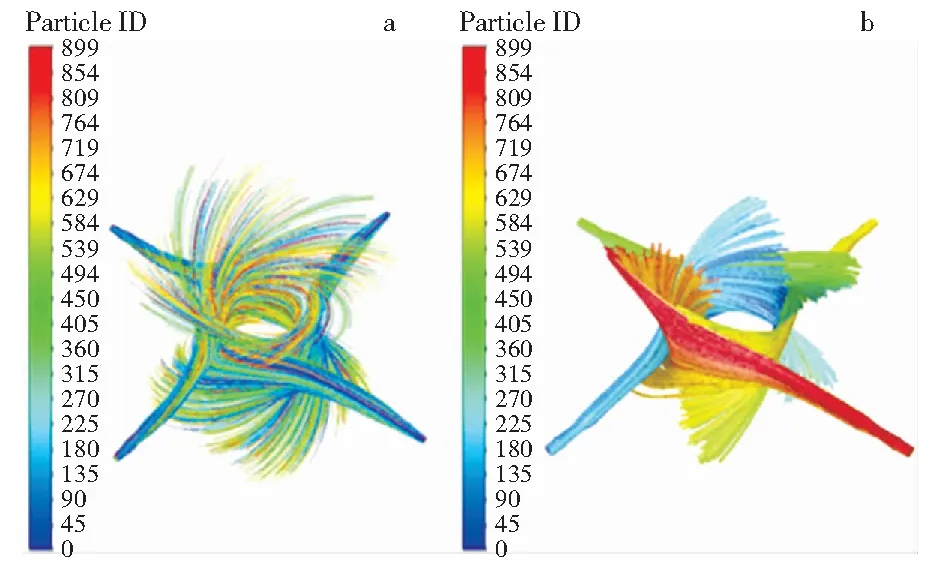

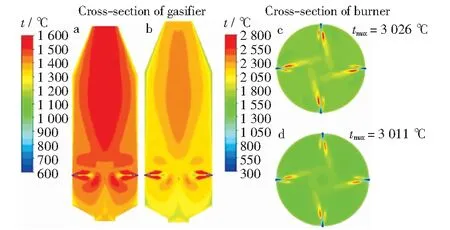

关于流场和温度场的分布特性预测,因工业炉中缺乏相应的测量设备,无法对其进行直观比较,此处选用与本研究建模炉型和所计算的工况均相似的参考文献[11]进行对比验证,结果如图4所示。通过对比两者流场迹线可见,两者所预测的气化炉中心处旋流流形基本一致;其中迹线颜色差异是由两者建模方式不同导致的,本研究模型采用1/4几何构体进行建模,而文献[11]中以全构体进行建模,且模型在网格质量及网格分辨率上基本保持一致。

图4 气化炉中心旋流区流线

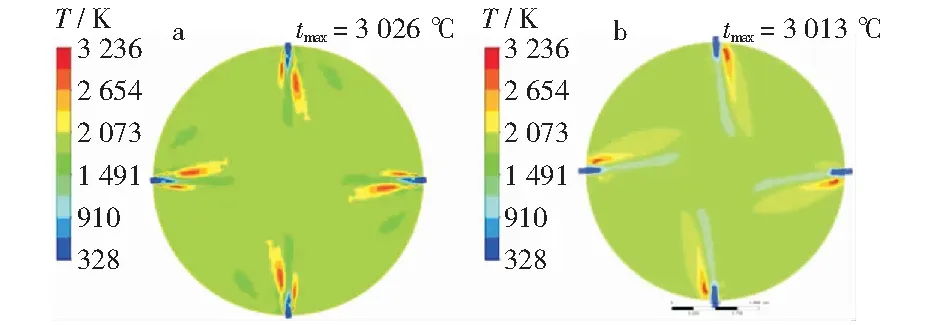

图5所示为模型与文献[11]中气化炉烧嘴界面处温度分布云图对比。由图5可知,模型对烧嘴处火焰形状、高温区以及烧嘴出口处的中心低温区的预测基本与文献[11]一致。

图5 气化炉烧嘴处截面温度分布

模型分别从实际生产数据和参考文献数据两个方面对其预测结果进行了验证,综合以上对比信息可认为,本研究开发的壳牌工业气化炉模型能够在一定程度上提供可信的预测信息,其结果具有一定的工业参考价值。

2 结果与讨论

从气化工艺的角度,原煤掺混萃余物气化过程与纯煤气化过程并无显著不同,仅在气化原料的成分组成上存在差异。但由于在工业尺度上将萃余物与原煤掺混气化的实验尚未开展,在工程应用之前有必要通过数值模拟工具对掺混后的气化性能及对气化炉稳定运行的影响进行评估。

2.1 掺混萃余物对合成气组分分布的影响

掺混10%萃余物后,模型给出的位于合成气出口处的合成气温度及气体组分分布对比见表5。由表5可知,在原煤掺混萃余物后合成气出口温度略有降低,同时合成气组分中CO成分略有增加,CO2与H2含量略有降低,水蒸气的含量有所增加。推测其原因为:掺混萃余物后,气化原料中碳氢比增大,使更多的C参与了气化反应,从而引起合成气组分发生变化。

表5 原煤与掺混10%萃余物后合成气组分与出口温度对比

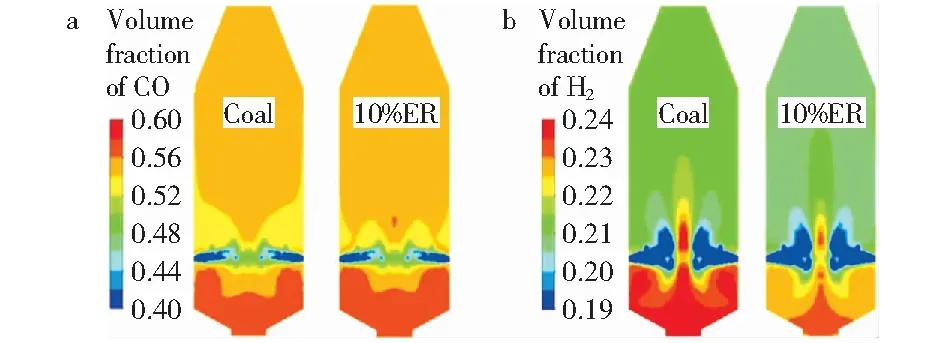

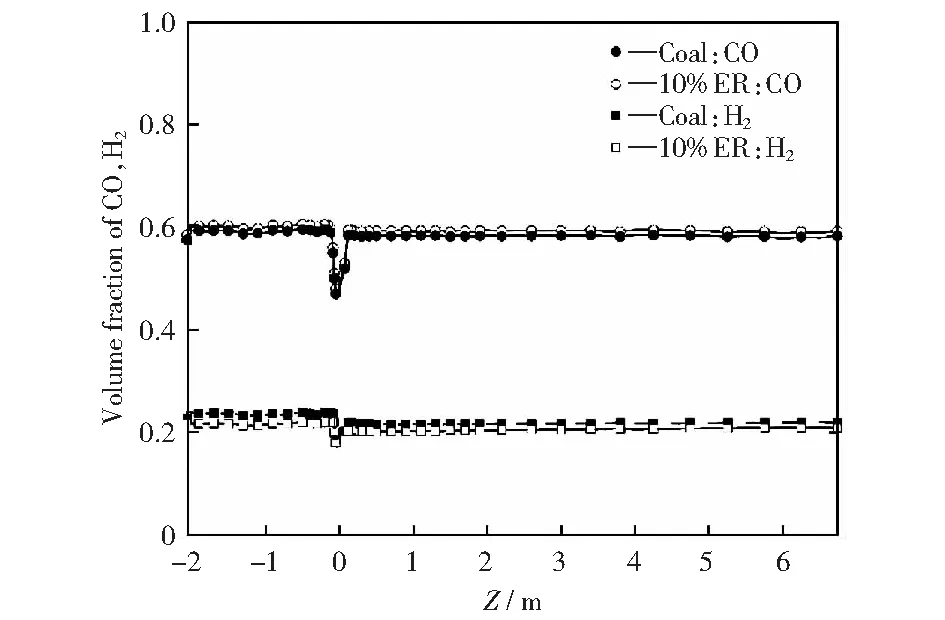

图6和图7所示为气化炉中合成气组分在轴向截面上的分布特性,观察发现轴向截面上气化炉内部合成气组分浓度变化主要集中在烧嘴口附近区域,此现象与文献[5]研究结论一致。同时可以发现气化炉炉膛中CO和H2分布均呈现较明显的“下高上低”趋势,其原因为炉膛中的CO和H2主要来自焦炭气化反应[13],而该反应集中在气化炉中下部,其气相产物在炉膛内沿合成气流动方向逐渐向合成气出口流动。

图6 CO和H2在气化炉轴向截面上分布

图7 气化炉炉膛截面CO与H2组分的均值同截面距离烧嘴位置关系

综合对比掺混萃余物前后的气化炉出口合成气组成以及炉内分布的变化规律,发现添加10%萃余物对气化炉合成气组分分布影响较小。

2.2 掺混萃余物对气化炉内流场的影响

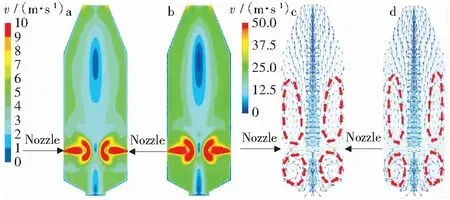

图8和图9所示为原煤及掺混10%萃余物在气化炉轴向截面和烧嘴截面上的速度分布的模拟计算结果。如图8所示,在气化炉轴向截面上,其速度云图中可见两处明显的低速区域,且区域中局部气相速度接近0。其中一处位于气化炉上部中心处,另一处位于气化炉烧嘴截面中心处。其位于烧嘴截面中心的低速区产生的原因为:气化炉中四股原料射流依偏心角入射后,相互切向运动在炉膛中心处形成稳定旋流(如图10所示),且旋流本身不与气化炉壁面直接接触,导致旋流结构中外侧流体切向速度要大于内侧速度,使旋流中心形成低压结构,造成区域内流速降低[16]。旋流结构受到沿气化炉轴向上的压差牵引逐渐向上运动,随着其结构中心逐渐远离入射喷嘴,旋流强度逐渐弱化。这一方面造成旋流结构半径逐渐扩大,导致气化炉中上部的低压区域范围扩大;另一方面,由于径向旋流的弱化,使中心旋流结构外侧与气化炉壁面间形成了一个沿气化炉轴向的稳定压差,造成炉膛中另一轴向旋流结构的形成,使中心旋流结构外侧合成气在远离烧嘴截面处由中心向边缘流动,如图8c和图8d所示。轴向和径向旋流共同构成了壳牌炉的流场特征,其存在进一步强化了炉膛内的传热传质,有助于气化炉气化效率的提升。

图8 气化炉轴向截面速度分布

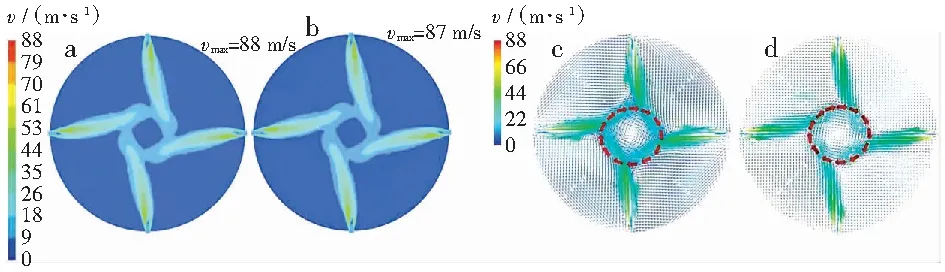

图9 气化炉烧嘴截面处速度分布

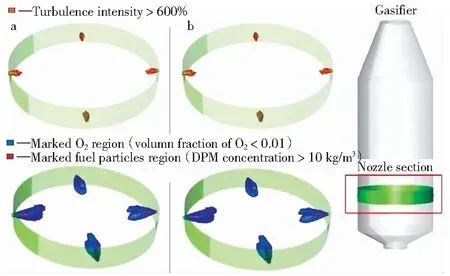

图10 气化炉中强湍流区域与高氧气浓度区域变化

通过对比萃余物掺混前后速度场云图及矢量图,发现掺混萃余物对气化炉中的流场并无显著影响。无论是烧嘴端面的最大射流速度、烧嘴截面处的旋流,还是轴向截面处的负压区,添加10%萃余物作为气化原料都不会造成炉内流场特征的改变。

从掺混萃余物对气化炉中强湍流区域形成的影响角度分析,图10展示了气化炉运行过程中烧嘴口处的强湍流区域及高氧气浓度/燃料氧化剂混合区域:湍动强度(turbulence intensity)可在燃烧过程中显著提高传热传质效率,同时也可以作为指示流场湍流强度的标识之一[17],通过绘制流场中湍流强度大于600%的等值面,可对流场中的强湍流区域进行有效指示;与此同时,绘制氧气体积分数为1%的等值面与高浓度的颗粒浓度区域(DPM concentration>10 kg/m3),两者的等值面体积越小则代表更快的燃尽速度,对比发现掺混萃余物并未在壳牌炉内带来更强的湍流分布或更快的氧气燃尽速度。

综合对比掺混萃余物前后流场及强湍流区域变化等相关信息,认为当原煤掺混萃余物质量分数低于10%时,炉内流场无明显变化。

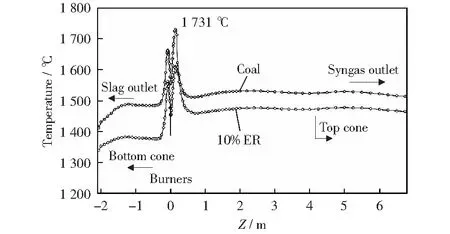

2.3 掺混萃余物对气化炉内温度场的影响

原煤与掺混10%萃余物后气化炉中关键位置温度信息变化如表6所示。由表6可知,与原煤相比,模型预测掺混萃余物后炉膛平均温度、合成气出口温度及渣口温度均有下降。其原因为掺混萃余物导致原料热值降低的同时灰分增加,如表2中所示,掺混10%萃余物后原料热值由28.36 MJ/kg变为27.62 MJ/kg,灰分由12.82%变为15.40%,造成输入热量减少的同时额外的灰渣又从气化炉中带走了更多热量[18]。

表6 原煤与掺混10%萃余物后气化炉温度对比

气化炉炉膛截面温度与截面距离烧嘴位置关系如图11所示,气化炉下部温度降幅大于气化炉上部温度降幅,其中气化炉烧嘴处截面位于Z=0 m处,渣口和合成气出口分布位于Z=-2 m和Z=6.8 m处。其中合成气出口温度下降59 ℃,降幅为3.2%;渣口温度下降72 ℃,降幅为5.1%;炉膛平均温度降低80 ℃,降幅为5.2%。

图11 气化炉炉膛截面温度与截面距离烧嘴位置关系

根据中试实验数据可知,当原煤掺混10%萃余物后,燃料灰熔点由1 342 ℃降低至1 268 ℃(中试实验数据),故模型中关于渣口温度的预测值(1 340 ℃)应仍能满足液态排渣的要求。同时根据实验炉相关结论,掺混萃余物后因反应活性提高,烧嘴截面区域应产生局部高温,但在本壳牌炉模型中并没有给出相应预测,掺混萃余物前后烧嘴截面处温度云图及最高温度均无明显变化(见图12),其潜在原因可能为:由于在壳牌炉内流场沿轴向上存在大尺度的旋流结构(见图10c和图10d),炉膛内部分冷烟气会回流至烧嘴截面区域降低高温区温度,因此相对于顶置下喷的小型实验炉,工业壳牌炉内因掺混带来的高温区相对不明显。

图12 气化炉温度分布

综上可知,掺混10%萃余物会带来气化炉的温度降低,但降温幅度并不会影响液态排渣要求,可满足正常稳定运行需要。

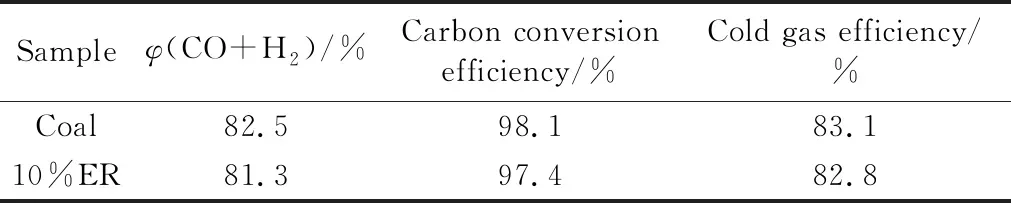

2.4 掺混萃余物对气化炉气化效率的影响

气化炉的整体气化效率可由气化炉出产合成气中的有效气含量、气化炉的碳转化率以及气化炉冷煤气效率三者综合进行评估,对比掺混萃余物前后模型给出的关于气化性能的预测,结果如表7所示。

由表7可知,在保持工况不变的情况下,掺混萃余物并未对气化炉气化性能造成显著影响。受到掺混萃余物造成的气化原料热值降低、灰分增多的影响,气化炉的碳转化率和冷煤气效率略微下降,降幅小于2%。

表7 原煤与掺混10%萃余物后气化性能对比

3 结 论

1) 掺混10%萃余物后,出口合成气组分中CO含量会略微升高,H2含量会略微下降,但整体组成基本不变。

2) 掺混10%萃余物对气化炉内流场无显著影响;掺混前后炉膛内速度分布、强湍流区域分布以及强燃料/氧化剂混合区域均无明显变化。

3) 掺混10%萃余物后,由于气化原料热值降低,会导致气化炉炉膛内温度整体降低;同时由于掺混萃余物后原料中灰分增加,其增加的灰分将从气化炉内带走更多的热量,使炉膛下部降温幅度略大于上部温度降幅,但计算结果显示掺混10%萃余物后渣口处温度(1 340 ℃)仍可满足液态排渣要求。

4) 掺混10%萃余物后,气化炉烧嘴截面附近的温度并未发生显著变化,可能是由于壳牌炉内流场轴向旋流结构的存在,使位于气化炉远端上的冷烟气回流至烧嘴区域,降低了该区域的平均温度。

5) 受到掺混萃余物的影响,气化原料的热值降低且灰分增多,气化炉的碳转化率和冷煤气效率略微下降。