钢轨焊缝相控阵自动扫查探伤仪

2022-05-16徐平军

徐平军

摘要:现有的钢轨焊缝超声探伤工艺复杂,为了全面检查焊缝,必须采用多种检测方法进行扫查,探头的扫查轨迹复杂,手工操作劳动强度大,扫查手法技巧要求高,常规超声钢轨探伤仪的回波波形对探头的位置、角度、耦合及手法控制非常敏感,经常会出现不同的检测人员得出的检测结果不一样的情况,受人为因素影响比较大,同时由于检测结果的缺乏图像化处理,对缺陷的判决依靠操作人员的经验,不能直观的现实缺陷形状,容易造成判断的失误,很大程度上依赖于检测人员的丰富经验,目前急需一款高效率、高检出率、自动化的超声检测设备,确保铁路运营的安全。

关键词:超声波探伤仪;钢轨探伤;焊缝探伤;相控阵;自动扫查

1简介

本文即研发出一款专用于钢轨焊缝带有自动扫查装置的相控阵超声波探伤仪器,设计开发满足钢轨焊缝检测的专用软硬件。在硬件上,开发出满足要求的相控阵仪器,设计合适的相控阵探头、楔块和扫查装置;在软件上,实现钢轨焊缝和超声相控阵声束的仿真,将检测出的缺陷直接显示在钢轨3D图上,方便用户判断缺陷,减少漏检和误判。同时将钢轨检测工艺融入软件中,取代人工扫查,提高检测效率。

2产品设计方案

2.1仪器构成

钢轨焊缝相控阵超声仪器由相控阵仪器、钢轨焊缝专业检测软件、自动扫查架、串列扫查架几部分组成。自动化扫查架通过相控阵探头线与相控阵仪器连接,设计采用2个16晶片和一个32晶片探头相控阵探头;探头位置信息,运动控制通过USB串口连接相控阵仪器。

检测工艺分为自动化检测、双探头检测、相控阵人工复核、A型复核四个模块。

2.1.1扫查架

自动化扫查架设计2个16晶片相控阵探头和一个32晶片相控阵探头,固定位置转角实现钢轨焊缝覆盖扫查。自动化扫查架主要检测焊缝核伤、横向裂纹等,每个焊缝对称扫查2次。

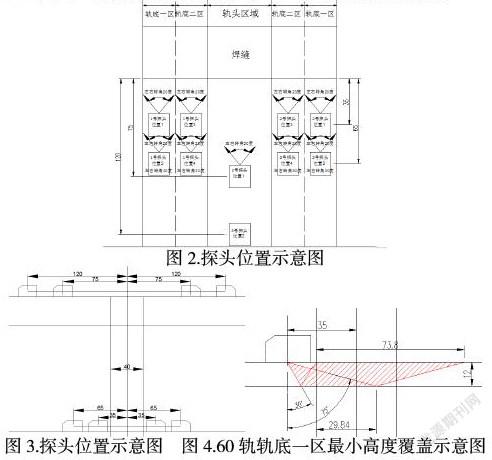

探头布置图如图2、图3所示,实际根据检测效果微调。图4/5/6是探头在轨底覆盖示意图,厚度取轨底区域高度边界,即轨底角一区高度最小12mm,最大15mm,轨底角二区高度最大高度22mm。图7钢轨轨头覆盖示意图,图8是轨腰覆盖示意图。

2.1.2扫查架运动过程

如图9所示,整个检测过程分5个步进,具体运动方式如下:

开始检测前,探头默认位置,探头1、探头2、探头3均在位置各自区域的位置1,探头1、探头2偏角处于左偏20°位置,探头3不偏角;

开始检测,探头1、探头2、探头3位置不移动,探头1和探头2开始偏角扫查,从右20°转到左20°,探头3完成左右偏角检测后归零;

Step1,探头1、探头2移动到各自区域的位置3,探头3位置不移动,探头1和探头2开始偏角扫查,从右20°转到左20°,探头3此时不检测;

Step2,探头1、探头2移动到各自区域的位置4,探头3移动到位置2,探头1和探头2开始偏角扫查,从左20°转到右20°,探头3不偏角检测轨腰及轨底三角区区域;

Step3,探头1、探头2移动到各自区域的位置3,探头3位置不移动,探头1和探头2开始偏角扫查,从右20°转到左20°,探头3此时不检测;

归位,探头1、探头2、探头3移动的各自区域的位置1,结束扫查。

2.1.3自动化检测过程:

2.1.4双探头检测过程:

2.2软件设计

2.2.1软件界面功能基本树状图:

2.2.2软件操作流程:

2.2.3工艺设计流程如下:

2.2.4钢轨焊缝检测流程如下:

2.3用户界面设计

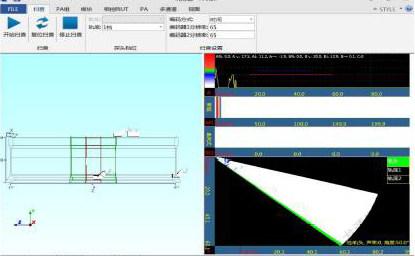

为提高钢轨焊缝检测的效率,在设计检测软件用户界面时,将用户管理功能、检测工艺流程、探头校准、相控阵扇扫、焊缝多个视角图、数据分析等融入到软件中,保证了软件功能的强大和使用的便捷。

为便于用户监控和查看扫查过程,检测主界面将多个常规探头的条状图、A扫图、多个相控阵的扇扫图、钢轨焊缝的3D图、探头动态轨迹图等都显示在检测界面上,便于用户监控扫查过程,在检测到缺陷时,提供声光报警。

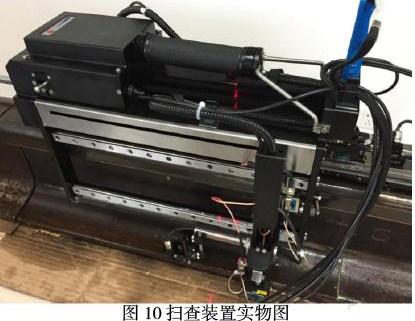

2.4扫查装置设计

匹配检测工艺要求,设计开发满足5个探头沿指定路径运动的扫查装置:满足探头检测过程中与钢轨贴合良好的柔性耦合单元;满足双探头法检测过程中两个探头同步运动的传动单元;满足自动/手动两种扫查模式切换的离合单元;满足本地开关控制/无线遥控两种控制模式的控制单元;减速电机输出动力,经离合器后通过齿轮组传递至丝杆,并经由丝杆传递至检测臂,带动检测臂同步运动,进而实现安装在检测臂上的探头沿指定路径运动。采用一级/多级弹性结构和多自由度探头夹具结构确保探头与钢轨的良好贴合,配合传动系统工作,实现探头与钢轨柔性耦合,确保扫查过程中可靠检测;采用一字激光光标标示,扫查装置定位简便、准确;同时扫查装置上配有高精度编码器,确保了扫查时各探头位置的精确反馈;纯机械离合器实现自动扫查和手工扫查两种扫查方式,方便用户手动复核。

2.5仪器主机设计

本项目结合相控阵超声技术和常规超声技术,多个相控阵探头和多个常规通道A超采集的数据量很大,使得本系统必须要具备很强的数据处理能力,为此,项目组选取了高性能的中央控制模块;同时由于软件用户界面需要显示各种成像图,因此为本产品配备了高分辨率、大尺寸触摸屏;此外仪器主机带有网络接口,用户可连接到远程主机,进行数据传输;考虑产品探伤现场检测条件比较恶劣,在仪器主机设计时,对各种接口做了防护设计,确保整套产品具有一定的防护等级,满足现场检测需求。

仪器主机选取了高性能的中央控制模块,相控阵模块为项目组专门研发的专业超声电路板,仪器内部总线采用USB高速标准,仪器软件为项目组自主开发的相控阵钢轨焊缝检测软件方案。

项目方案中,硬件组成除了上述中央控制模块与超声模块外,还包括电源接口板、仪器显示屏、仪器操作面板、仪器机壳等部分设计,其中电源接口板安装在机壳内,提供电源供电,同时向主机、超声模块、键盘、报警等部件提供连接和中转;显示采用工业级10.4寸高亮液晶显示屏,分辨率达到1024×768,室外清晰可见,同时配备工业级触摸屏解决方案;仪器的操作面板采用轻触开关构成的键盘面板为主体,配合工业级触摸屏,向用户提供可靠方便的操作模式。

3结论

本相控阵钢轨超声探伤仪将超声检测领域最新的相控阵技术以及自动化技术引入钢轨焊缝检测中,结合相控阵超声技术和常规超声技术的优点,制定了适合钢轨焊缝检测的工艺,采用3个相控阵探头和2个常规探头确保整个焊缝全覆盖检测;同时特制了专用扫查装置,一次自动扫查,即可实现整個焊缝的全覆盖检测;在用户界面上将A扫、条状图、相控阵S扫图、钢轨焊缝3D图等集成显示,辅助用户判断缺陷,将扫查实际工况和软件仿真完美集合,用户可实时监控扫查,实现智能化检测。

该相控阵钢轨超声探伤仪的成功研制解决了传统钢轨焊缝超声检测流程的复杂、检测时间较长、检测结果依赖检测人员的经验水平、检测结果不可追溯等问题,为铁路钢轨焊缝检测提供了一款高效可靠、功能强大、检测优异的仪器,钢轨焊缝检出率和检测效率显著提升,必将成为我们铁路工务系统广大一线操作者和管理者欢迎的产品。

参考文献

[1]专著:铁路职工岗位培训教材编审委员会.钢轨探伤工.北京:中国铁道出版社,2014.

[2]TB/T 2658.21,工务作业 第21部分:钢轨焊缝超声波探伤作业[S].

[3]GB/T 32563,无损检测 超声检测 相控阵超声检测方法[S].