160 km/h动力集中动车组轮重差调整方法的研究

2022-05-14刘金海刘国鹏卢宏亮高伟尧

冯 轩,刘金海,袁 野,刘国鹏,卢宏亮,高伟尧

(1 中车唐山机车车辆有限公司,河北唐山 063035;2 中国铁路北京局集团有限公司设备监造部 唐山机车车辆监造项目部,河北唐山 063035)

速度160 km/h动力集中动车组是根据中国铁路运输和经营发展要求,在充分利用既有线运输资源和既有客车、机车检修资源基础上,创新研制的铁路客运新型产品。速度160 km/h动力集中动车组短编为9辆编组,1动8拖,可2列重联运行。该动车组长编为18辆编组,2动16拖,短编和长编最高运营速度皆为160 km/h。该型动车组在动力方面有效解决了长大坡道爬坡动力不足问题,在保证大运量、经济性的同时,通过对列车旅客界面的优化设计提升了旅客乘车舒适性,亦可实现双向运行的模式,大幅提高了运输组织效率。

轨道车辆轮重的均匀分配确保了列车的制动力和牵引力有效地发挥,从而保证了列车的运行性能[1]。TJ/CL 456—2016中对轮重差做出详细的规定,同轴2个车轮的实际轮重之差不应超过该轴2轮轮重之和的±4%[2]。

称重试验是160 km/h动力集中动车组编组前的最后一道工序,需要检测单车的自重以及刚性轮对质量分布的均衡性[3]。由于车体在设计和制造的过程中会存在一定的误差[4],所以落车完之后进行单车静态称重时轮下负重会存在一定的偏差,不同于其他动车组,160 km/h动力集中动车组不采取在轴箱簧下加调整垫的方式调整轮重差,而是从车体和转向架的设计源头进行把控,因此仅通过调整二系悬挂中空气弹簧的高度来控制轮重差符合相关的规定。

1 高度阀的工作原理

160 km/h动力集中动车组主要采用LV型高度阀和SAB型高度阀。高度阀的主要作用是维持车体在不同载荷下都与轨面保持一定的高度。由于车辆载荷的变化而引起车体高度的变化,高度阀能够自动地充入或排出空气弹簧中的空气量,使左右侧空气弹簧高度保持基本一致,从而减少车体的倾斜。

高度阀调节空气弹簧的结构如图1所示。

图1 高度阀调节空气弹簧的结构图

1.1 LV型高度阀工作原理

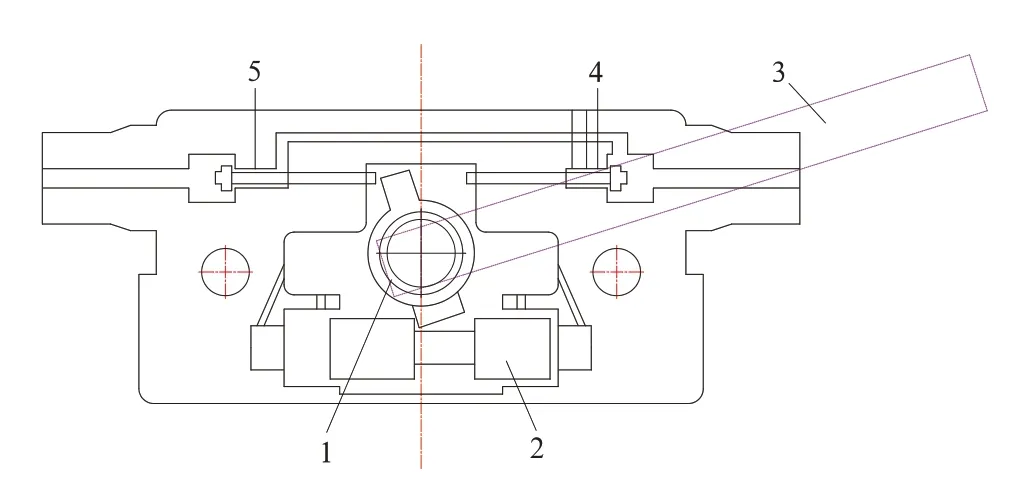

LV型高度阀由高度控制机构、进排气机构和延时机构等部分组成。高度阀的控制机构主要完成进、排气的控制作用;高度阀的进气阀低压侧和排气阀的高压侧(即空气弹簧侧)组成连通的通道,通过控制机构的控制作用,打开或关闭进、排气阀来完成进、排气功能;延时机构主要以硅油作为阻尼介质,使得车辆在运行时,空气弹簧在正常的振动情况下,即空气弹簧的高度虽有变化,但不发生进、排气作用,仅是该机构的缓冲弹簧扭转变形,这样一方面可以减少高度阀的误动作,另一方面可以起到节约压力空气的作用。LV型高度阀拥有盲区,上盲区h1满足h1=3~5 mm,下盲区h2满足h2=3~5 mm,双侧盲区之和h1+h2=6~10 mm,LV型高度阀的结构如图2所示。

图2 LV型高度阀结构图

空气弹簧在车体载荷增加(减少)时,空气弹簧的内部压力会不足(过剩),因而会被压缩(伸长),此时高度阀会随着车体降低(增加)高度[5]。这时控制机构的连杆会向上(向下)动作,带动主轴旋转,由于延时机构的作用,会在一定的时间后打开进气阀(排气阀),空气弹簧的高度随之升高(下降),并使连杆逐渐恢复到水平状态,此时,进气阀(排气阀)迅速关闭,空气弹簧恢复到原来设定的高度。

1.2 SAB型高度阀工作原理

SAB型高度阀由高度阀控制机构和进、排气机构等部分组成。和LV型高度阀的区别是不带有延时机构,因此不存在动作的延时作用。SAB型高度阀通过调整杆的上下旋转来打开或关闭进、排气阀从而完成进、排气功能。

当车体处于设定的高度值(320+t)±3 mm(t指空气弹簧橡胶堆下调整垫的厚度)时,SAB型高度阀即处于中位。进气阀和排气阀都处于关闭的状态,此时的空气弹簧既不充风也不排风。SAB型高度阀双侧盲区h1和h2满足h1+h2=3~7 mm。

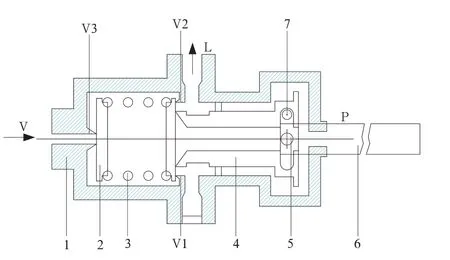

SAB型高度阀安装在车体上,当车载质量增加时,空气弹簧被压缩,高度阀随车体一同下降,调整杆相对地向上旋转,带动偏心销推动活塞向左运动,从而打开进气阀,从总风缸来的压缩空气会推开止回阀,通过进气阀进入空气弹簧,实现充风。当车载质量减少时,空气弹簧被拉伸,高度阀随车体一同上升,调整杆相对地向下旋转,带动的偏心销推动活塞向右运动,打开排气阀,空气弹簧里的空气会沿着活塞杆的排风通道向外排风,而在弹簧和阀头压力的作用下进气阀保持关闭的状态,进风通道被切断。随着空气弹簧里面压力的降低,车体和高度阀会下降回到设定的位置,最终关闭排气阀,SAB型高度阀的结构如图3所示。

图3 SAB型高度阀结构图

2 空气弹簧受力分析

160 km/h动力集中动车组的二系悬挂采用的是空气弹簧,能够大幅度提高车辆悬挂系统的静挠度从而降低车体的振动频率,同一空气弹簧可以同时承受三维方向的载荷[6],利用空气弹簧的横向弹性特性,可以代替传统的转向架摇动台装置,从而简化结构减轻自重。空气弹簧具有非线性特性,可以根据车辆振动性能的需求,设计成具有比较理想的弹性特性曲线[7]。

整车通过4对刚性轮对与轨道接触,受力属于超静定问题,采用经典力学的方法来分析和建立整车的轮重分布模型具有相当大的困难。因此我们首先对单个车辆进行模型的简化,采用数学的方法分析空气弹簧高度变化时压缩力变化的规律[8]。作出如下简化:

(1)转向架二系悬挂之间的车体部分为结构上对称的刚体,空气弹簧在车体上安装点所在平面为较理想的平面。

(2)每个空气弹簧在一定的范围内简化为垂直方向的弹簧,近似满足胡克定律。

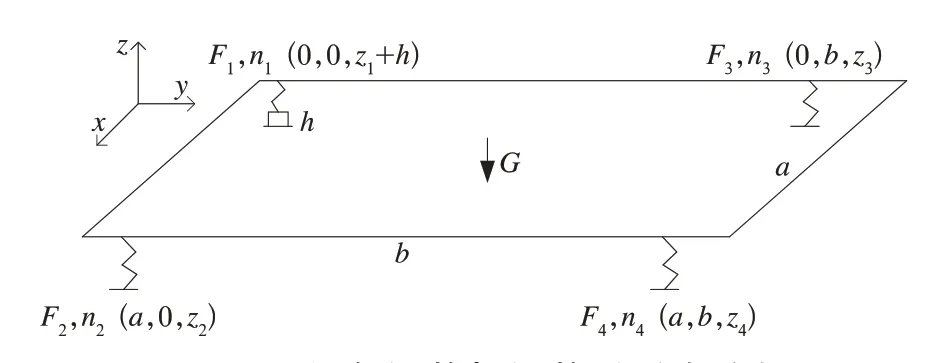

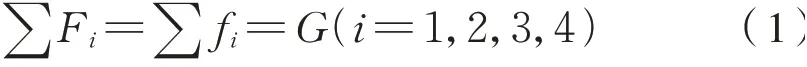

转向架受力分析如图4所示,图中,ni(i=1,2,3,4)为各个二系悬挂的空气弹簧在车体上安装点的坐标,以一位角空气弹簧在转向架上安装点的位置作为坐标原点建立坐标系。zi(i=1,2,3,4)为按照测量基准高度差的要求预调整后二系空气弹簧压缩量的变化量,调整一位角空气弹簧调整杆升高h(h为调整杆从充风或排风位置开始升高或下降的高度,其在数值上与空气弹簧变化的高度相同),Fi(i=1,2,3,4)为二系空气弹簧的弹力,G为二系空气弹簧所受的车体载荷,a和b分别为二系空气弹簧之间的横向距离和纵向距离。

图4 一位角调整杆调整后受力分析

2.1 静力平衡方程

调节高度阀前后,二系空气弹簧在z轴方向的合力为0,∑z=0,则方程式(1)成立:

式中:fi为空气弹簧的静载荷(调节高度阀之前的载荷),且存在f1=f2=f3=f4。

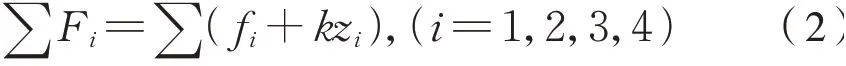

根据胡克定律,可得式(2):

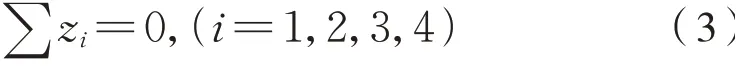

可求得式(3):

式中:k为二系空气弹簧的刚度。

对图4中,1、4对角线和2、3对角线分别取矩可以得到F2=F3、F1=F4,则可以进一步得到式(4):

2.2 变形协调方程

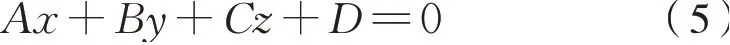

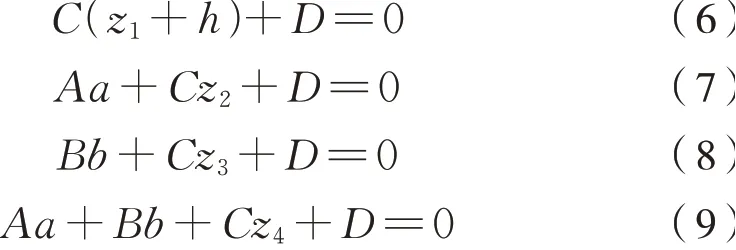

各空气弹簧高度需满足测量基准高度差要求,且n1,n2,n3,n4这4个点处于同一平面上,分别将其坐标带入空间任意的平面方程中,得式(5):

由此可得式(6)~式(9):

经化简可得式(10):

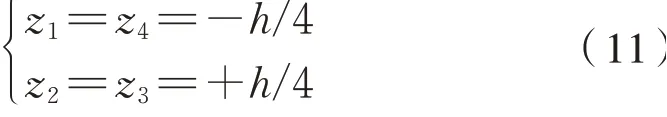

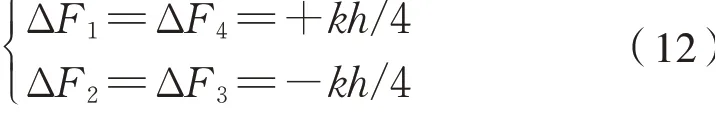

联立式(3)、式(4)和式(10),可得式(11):

上面式子中的正号和负号分别表示二系空气弹簧压缩力减小和增大。

因此,根据胡克定律可以得到二系空气弹簧压缩力变化的方程,为式(12):

通过对上式的分析可知,当调整高度阀调整杆升高h时,会使该处和对角位的空气弹簧压缩力增大kh/4,同时使另外2个对角位的空气弹簧压缩力减少kh/4。

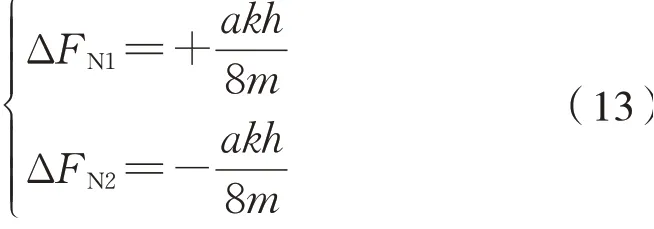

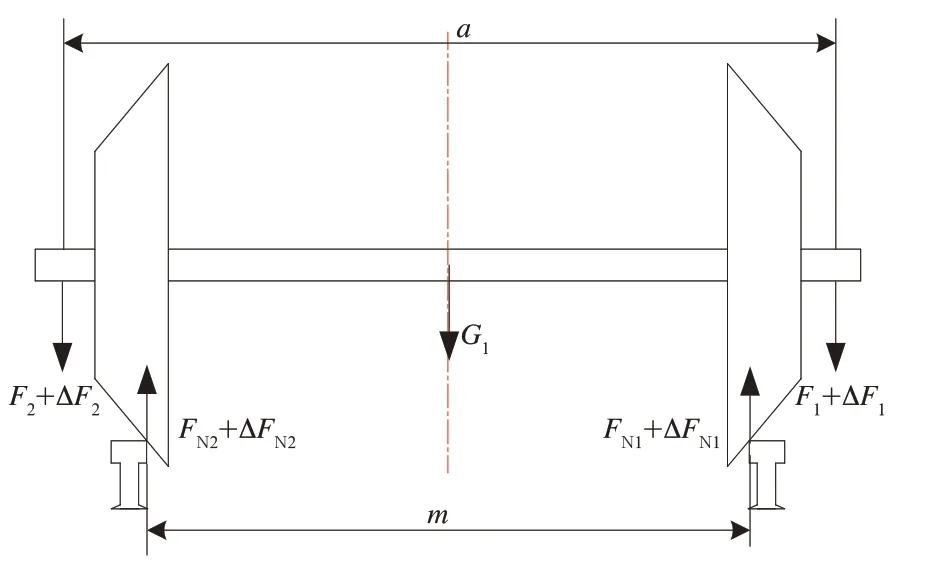

3 由空气弹簧变化推导轮重的变化量

对一位转向架的刚性轮对进行受力分析,如图5所示,FN1,FN2分别为水平轨对刚性轮对的垂向反作用力,G1为车体作用在一位转向架上的载荷,m为刚性轮对与水平轨接触圆之间的距离。对刚性轮对的对称中心取矩可得式(13):

图5 刚性轮对受力分析

对上式分析可知,通过调节高度阀调整杆升高h时,此处和对角处的轮重会随之增加akh/(8m),同时另外2个对角处会减少akh/(8m)。查阅相关资料,当空气弹簧内部的压力为600 kPa时,空气弹簧的垂向刚度k近似为9.0 MN/m,其他相关技术参数见表1。

表1 160 km/h动力集中动车组相关技术参数

通过式(13)可求得当通过调节高度阀调整杆高度h为1 mm时,轮重的质量变化约为150 kg。本批次的160 km/h动力集中动车组主要包括二等座车、二等卧车、一等卧车等车型,通过对前2列车的试验发现,调节高度阀调整杆使其高度增加或减少1 mm时所对应的轮重会随之增加或减少150~170 kg,试验所测值与理论计算值存在差异有2方面的原因:第一理论推导时对车体进行了简化处理,第二由于生产制造误差实际轮重会在一定范围内变化。二者结果较为接近,因此根据上述的理论分析来指导轮重差的调整。

4 轮重差的调整

进行车辆称重前的准备工作如下:

(1)用600 kPa压力给车的空气弹簧充风,水箱加满水。

(2)将被测车辆牵引至称重位置,称重过程中不准以任何方式调整车辆状态。

(3)称重时车辆的基础制动装置处于缓解状态。

(4)被测车辆转向架的一二系悬挂系统不应有卡滞或者干涉现象。

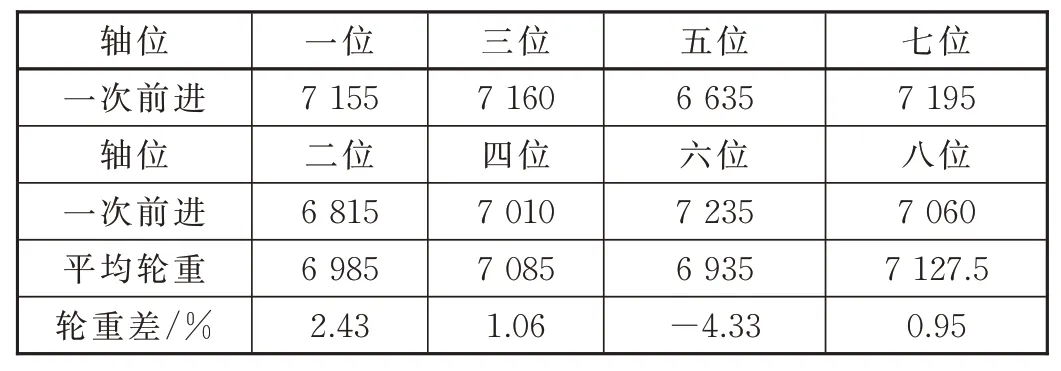

160 km/h动力集中动车组采用了根据该车型专门优化后的SW-220K转向架,在空气弹簧未充风的状态下构架横梁上空气弹簧的测量基准与空气弹簧上平面的高度差为290 mm±5 mm。对于LV型高度阀,空气弹簧充风之前将高度阀调整杆预调到415 mm(SAB型高度阀空气弹簧充风之前将高度阀调整杆预调到407 mm),将风源与车辆总风管连接,打开气路控制箱阀门使复合风缸处于总风管供风的状态,用600 kPa的压力给空气弹簧充风,调整高度阀调整杆的长度使一位角、二位角、三位角和四位角的空气弹簧上平面与构架横梁堵板上空气弹簧的测量基准高度差均为320 mm,然后观察轮重测量仪显示器上的4根轴轮重差的绝对值是否小于4%。在某次称重试验中,将单辆车(一等座车)推上称重试验台时4轴一次客车的测试数据见表2。

表2 4轴一次客车测试数据 单位:kg

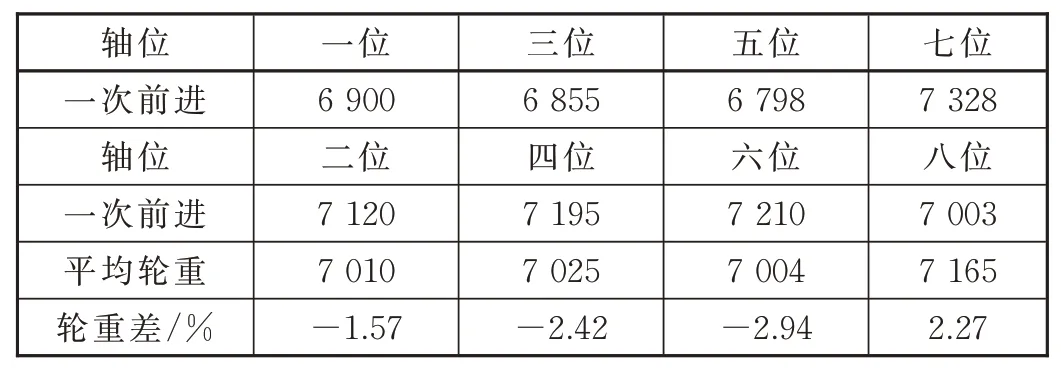

由表2可知,Ⅲ轴(五、六轴位)的轮重差超出了4%且为负值,表明一位角和四位角重,二位角和三位角轻,因此调整高度阀调整杆的高度使一位角和四位角的空气弹簧的高度降低1 mm,同时使二位角和三位角的空气弹簧的高度增加1 mm,调整完之后的测试数据见表3。

表3 4轴一次客车测试数据(调整后) 单位:kg

此时一位角和四位角的空簧高度为319 mm,二位角和三位角的空簧高度为321 mm,空簧高度满足(320±t)±3 mm(t指空气弹簧橡胶堆下调整垫的厚度),且同一转向架两侧高度之差小于3 mm[9]。调整完后的轮重差的绝对值都小于4%,符合称重试验的工艺标准。

对轮重差进行调整时首先要找出轮重差绝对值最大的轴位,通过正负判断一位角和四位角重还是二位角和三位角重,从而对对角的空气弹簧的高度进行1次到2次调整,特殊的情况下要进行2次以上的调整使其最终满足要求。

5 结论

针对160 km/h动力集中动车组,通过LV型高度阀或者SAB型高度阀调整二系悬挂空气弹簧的高度对车辆的轮重差进行调整,建立了空气弹簧发生变化时整车的数学模型,得到以下结论:

(1)分析了LV型高度阀和SAB型高度阀的结构组成以及工作原理,二者都能够对空气弹簧的充、排风进行控制,进而调整其高度。

(2)推导出在一定范围内调整杆高度变化时空簧压缩力变化以及轮重受力变化的数学关系式,进一步得出调整杆的高度变化时对应轮重质量的变化范围。

(3)2个对角位轮重质量的变化相同,与试验结果相符,仅通过高度阀调节空气弹簧高度能够满足轮重差的要求,提高了工作效率。