北京动车段高级修扩建工程工艺设计研究*

2022-05-14欧阳鹏

欧阳鹏,王 炜

(中国铁路设计集团有限公司,天津 300142)

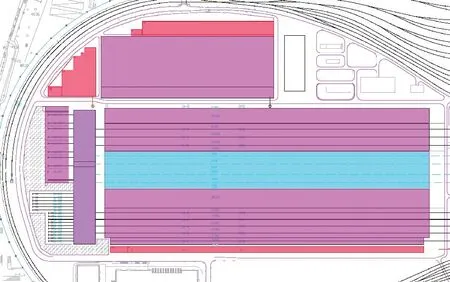

北京动车段是全路7大动车组高级修基地之一,占地约1 800亩[1],动车组高级修设施设有三级修库4线8列位、四五级修库3线6列位、静调库2线4列位、油漆库10台位、试车线1条、转向架检修间、大部件仓储库等[2],如图1所示。北京动车段高级修设施于2007年8月开工建设,并于2009年11月投入使用。

图1 北京动车段高级修设施现状

北京动车段高级修最初设计能力为配属300组CRH3型动车组三四五级修,目前三级修能力已接近饱和,受制于既有检修工艺限制和静调能力、转向架检修能力的共同制约,四五级修能力难以发挥。

随着高速铁路的不断建成并投入使用,全路动车组配属数量持续增加,2020年全路动车组配属超过3 800组。动车组高级修工作量出现大幅增长,包括北京动车段在内的7个动车段检修能力欠缺。为全面掌握动车组维修技术,降低运输成本,更好地为旅客运输服务,提高动车组的检修质量,保证旅客列车的运行安全,需对北京动车段进行扩建,主要工程内容包括:配套完善三级修设施、补强四五级修设施、改建转向架检修间、建设油漆及零部件仓储等设施,文中重点对高级修扩建工程检修工艺设计方案进行研究。

1 概述

1.1 存在的主要问题

(1)配属动车组数量增加,现状检修能力不足

北京动车段原设计能力为承担华北及环渤海地区300组动车组的高级修任务。2020年北京局配属动车组已超390组,本属动车组配属数量已超设计能力。同时根据《国铁集团关于深化动车组修程修制改革推进检修工作的通知》(铁机辆〔2020〕44号)[3],随着全路配属动车组数量的不断增加,2021~2025年,预测全路预计产生动车高级修1 620~1 868组,北京动车段需年承修任务量为三级修123~140组,四级修为2~51组,现状检修能力欠缺严重。

(2)现状四五级修检修流程不畅,静调能力制约高级修能力发挥

原设计四五级修工艺为采用定位修形式(参考普速客车),由于动车组较普速客车检修工艺复杂,原设想采用定位修方式已不适用。现状完成的四级修为利用既有设施采用流水线形式,具体为:利用南侧库线进行动车组解编作业后单车转线至中间库线进行部件分解作业,单车进行油漆后转线至北侧库线进行组装落成作业,实际四五级检修能力折减严重,仅为定位修设计设想能力的50%。

现状三级修架车8列位,四五级修架车6列位,测算既有架车能力:三级修每年112组,四级修每年36组(或五级修每年31组)(考虑折减能力后);既有静调库4列位,全部用于三级修静调,才能完成每年83组静调作业,静调能力制约高级修能力整体发挥。

(3)转向架能力受限,仓储配套能力不足

转向架检修间受局部检修工艺制约,整体检修能力难以充分释放。配属动车组车型的变化,转向架检修设施需做适应性改造。

动车组检修采用互换零(配)件的模式,高级修配备的零(配)件种类、数量繁多,零(配)件及检修周转用大部件无地存放,仓储面积严重不足。

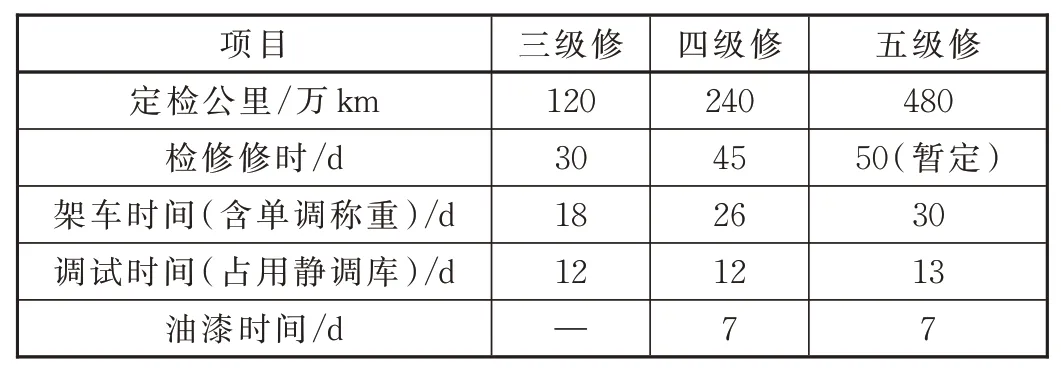

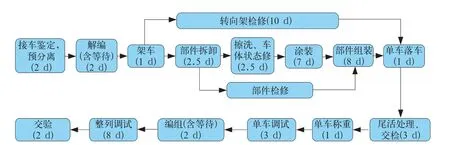

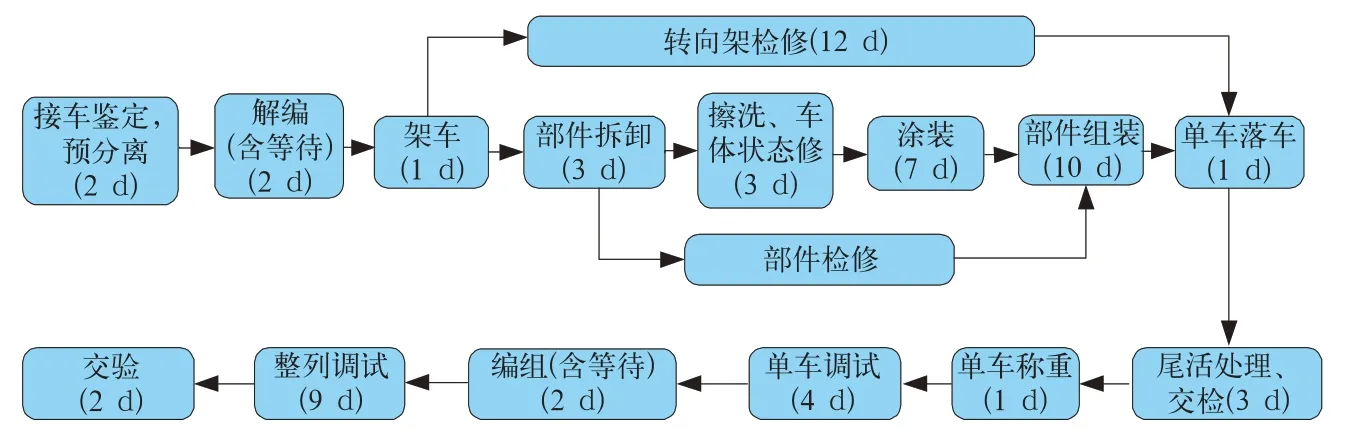

1.2 高级修检修停时

根据《中国铁路总公司关于加强动车组高级修工作的指导意见》(铁总〔2014〕348号)[4],对各型动车组高级修总修时进行了规定,根据各动车段作业规定并结合《全路动车段(所)中长期规划》有关研究成果,采用的动车高级修修时见表1,采用的四、五级修检修流程如图2、图3所示。

表1 高级修检修修时指标

图2 动车组四级修检修流程(45 d)

图3 动车组五级修检修流程(50 d)

2 总平面布置

结合现状存在的主要问题,根据北京动车段预留场地及既有设施情况,研究了如下扩建工程总平面图布置方案,如图4所示。

图4 北京动车段高级修扩建总平面布置

(1)利用高级修场检修库间预留的60 m宽场地,新建三级修(1线1列位)及解编库(1线1列位),静调库(4线8列位)及车体分解库(2线14台位)。

(2)既有油漆库西延,新设10个油漆台位(含4个打磨、6个喷烘漆台位);利用油漆库南侧既有缓存线位置,设置车体清洗检修库(5线10台位)及部件检修库。

(3)既有四五级修改造为车体组装落成库,包含编组线(1线2列位,可兼顾部件组装作业)、车体组装、落成及单车调试线(4线56台位)、移车台,吹扫库改造为淋雨库。

(4)对既有转向架检修间进行适应性改造,利用既有四五级修库边跨设置转向架分解清洗区域,利用既有转向架北侧配件库新建齿轮箱检修间,利用转向架检修间北侧空地新建转向架周转件存放棚;利用既有材料库设置轮对立体存放库。

(5)既有三级修库架车设施及静调线设施适应复兴号中国标准动车组、扩大编组动车组改造、既有旋轮临修库延长。

(6)在静调库南侧场地(现为运动场地)新建部件仓储设施;在段内东门位置新建互换件仓储设施;在高级修场咽喉区新建部件检修库及班组用房、配件服务中心。

(7)既有高级修库北侧室外转向架缓存线增加雨棚,移车台与高级修库间局部增加雨棚;另新建宿舍、食堂、综合楼等。

3 检修车间布局及流水修设计

3.1 检修车间总体布局

利用高级修库间预留60 m宽场地新建三级修(1线1列位)及解编库(1线1列位),静调库(4线8列位),车体分解库(2线14台位,另缓存台位5个)各1处。三级修解编库房屋轴线尺寸:长×宽为263.4 m×27 m,股道距侧墙及中心距分别为6 m-15 m-6 m,三级修线北侧设1条轮对输送缓存线;静调库房屋轴线尺寸:长×宽为519 m×33 m,静调库线距侧墙及中心距分别为5.5 m-7 m-8 m-7 m-5.5 m,库内电化挂网,库内轨顶面标高为±0.00。车体分解库房屋轴线尺寸:长×宽为255.6 m×27.0 m,库内设2线14个单车分解台位(含转向架分解台位4个)。

此外拆除油漆库南侧16条缓存线及部分移车台基坑,新建10台位车体清洗检修库及部件检修库,车体清洗检修库由1个5线跨组成,房屋轴线尺寸:长×宽为66 m×39 m,部件检修库房屋轴线尺寸:长×宽为90 m×36 m。

既有油漆库接长新建10台位油漆台位(含4台位打磨台位、6个喷烘漆台位),接长库轴线尺寸:长×宽为45 m×21 m+67.5 m×30 m。

既有四五级修库改造为车体组装库(单车组装台位35个及移车台)、车体称重调试及整列编组库(裙底板恢复及尾活处理台位8个,转序交检台位4个,称重台位4个,单车调试台位12个,移车台及1线1列位编组线)。吹扫库改造为淋雨及限界检测库。

3.2 四五级修流水节拍

检修库按照兼容四五级修考虑,采用流水修作业形式,具体布局如图5所示。四五级修检修均衡性分析详见表2,四级修流水修节拍约考虑为4个车/d(油漆库需采用局部两班制),如承担五级修时流水修节拍约为3个车/d(修时按50 d),鉴于五级修作业对车体检修等技术要求较高,现状各动车段均未对动车组五级修进行试修,检修修时存在不确定性,且为保证流水作业顺畅,考虑为四级修2 d或五级修4 d出1组车。

表2 四五级修流水检修工艺流程

图5 高级修扩建检修车间布局

按300 d工作制测算,考虑不均衡系数1.2,折合检修能力约为四级修120组/a、五级修60组/a。

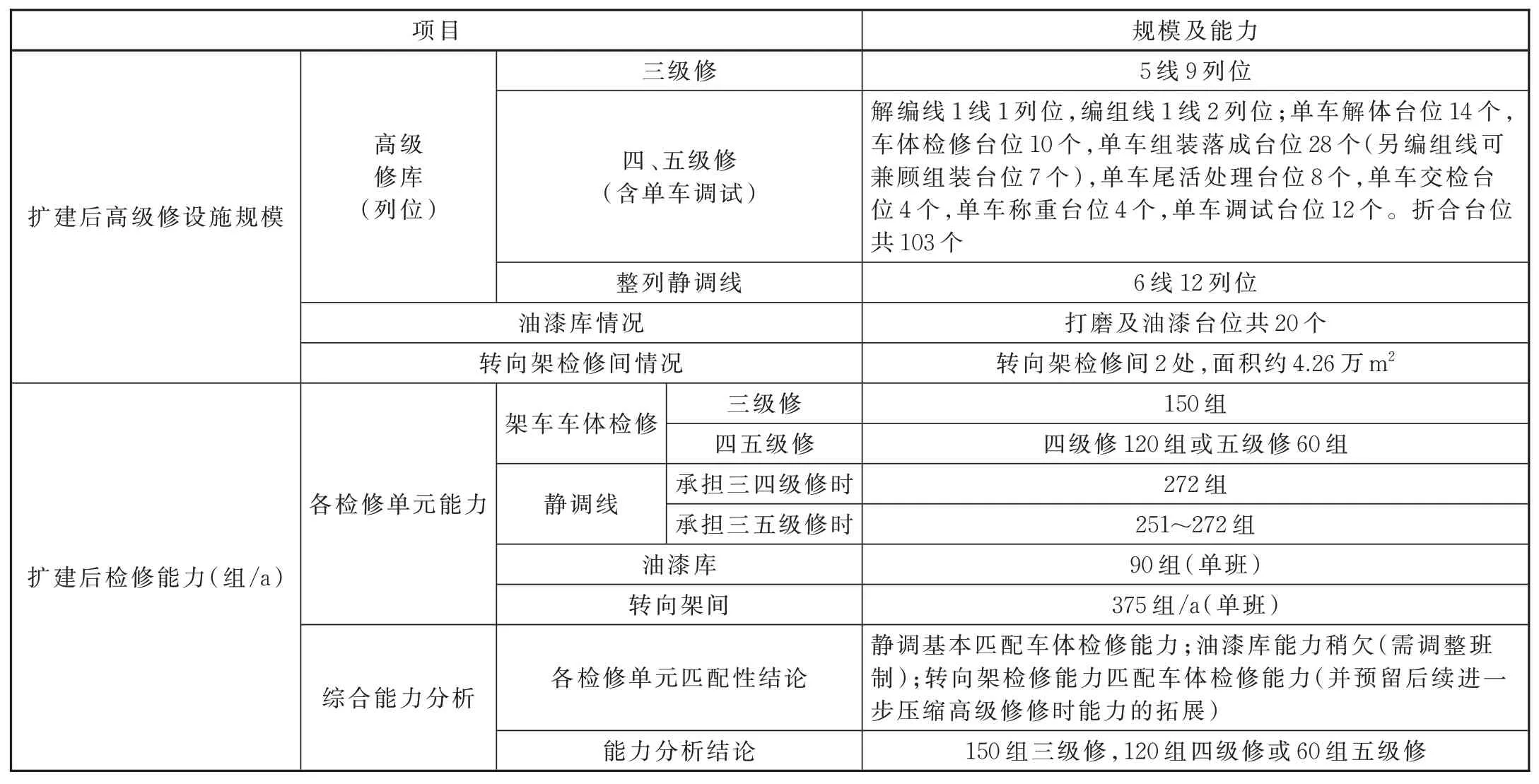

4 各检修单元匹配性

4.1 各检修单元能力分析

(1)三级修级车体检修能力

三级修架车台位5线9个列位,按三级修架车时间为18 d,三级修架车时间主要受制于转向架检修回送时间限制,根据近几年北京动车段已开展三级修情况,三级修架车时间一般在15~16 d左右。按300 d工作制测算,根据实际架车修时,考虑不均衡系数1.2,折合三级修架车能力约为150组/a。

(2)四、五级修级车体检修能力

根据前述分析,扩建后车体检修能力四级修120组/a或五级修60组/a。

(3)整列调试能力

①承担三、四级修时

静调线6线12列位,三、四级修静调线占用时间为12 d。按300 d工作制测算,考虑不均衡系数1.1,折合整列调试能力约为272组/a,总体上静调线能力略大于三级修及四级修架车能力(270组/a)。

②承担三、五级修时

静调线6线12列位,三级修静调线占用时间为12 d、五级修占用静调时间为13 d,折合整列调试能力约为251~272组/a,总体上静调线能力大于三级修及五级修架车能力(210组/a)。

(4)转向架检修产能分析

经改造后转向架检修间设有2条转向架分解线、4条转向架组装线、3条轮轴检修线,1条轮轴大修线。

此外,北京动车段既有CRH2型转向架三级修检修间,该库检修车型及检修修程单一,且无轮轴检修功能,仅有转向架分解组装能力(设计能力为8个转向架/d)。考虑到动车段主修车型定位,该库仅能局部补充北京动车段转向架检修能力。

基于以上分析,改造后北京动车段转向架检修约为24个转向架/d。按300 d工作制测算,检修能力为375组/a(不均衡系数取1.2)。

考虑到近几年国铁集团大力推动动车组修程修制改革,结合检修技术水平的提升,动车组高级修修时存在进一步压缩的可能性,故转向架检修能力适当富余,也为后续修时改革、检修能力提升预留条件。

4.2 匹配性分析

本次改扩建工程为适当完善三级修设施的同时,重点补强了四五级修设施,并相应加强了转向架及仓储设施能力。扩建设施功能齐全、检修分区功能集中,总体布局紧凑,便于管理。各检修单元基本匹配,相关设施后续结合修程修制的调整亦有增加能力的空间。

按现行规定的修程修制,扩建工程实施后检修能力为150组三级修,120组四级修或60组五级修,总体上可满足配属600组动车组全部三四级修及部分五级修任务,可完全涵盖铁机辆〔2020〕44号规定的近5年北京动车段需承修任务量,各检修单元匹配性分析见表3。

表3 各检修单元匹配性分析

5 工艺设计创新点

(1)扩建工程总平面布置合理,既有用地条件下最大化利用,大幅度提升检修能力。

本项目为既有检修基地改造,用地非常紧张,结合段内用地情况,在最大化提升检修能力的前提下,通过工艺方案的深入研究,合理地进行总平面图布置,总体方案实施后,北京动车段年检修能力由三级修83组(受制于静调能力)大幅提升至三级修150组,四级修120组或五级修60组。

(2)优化车体检修工艺流程,结合既有设施,创新地提出科学、高效的四五级修流水检修工艺布局。

针对北京动车段既有四五级修库现状,结合新建设施情况,创新地提出科学、高效的四五级修流水检修工艺布局,最大化地提高检修作业效率。一是检修工艺流程更为顺畅,有效避免了车体流水折向问题;二是重新调整流水台位,解决了车体检修流水线台位设置不足问题,各检修工序均衡性好;三是充分利用既有四五级修库资源;四是独立区域设置了车体清扫台位更加环保并提升了油漆能力及解决了大型部件检修场地。

(3)优化架车、静调、油漆、转向架检修单元匹配关系。

结合动车组高级修修时,按检修工艺细分架车、静调、油漆、转向架检修单元,创新动车组各高级修板块匹配理论,较改造前极大地优化了架车、静调、油漆、转向架检修板块匹配关系,较大地提升了检修能力。

(4)践行“智能高铁”、“智能工厂”理念,创新地采用大量的智能、高效、先进、可靠的工艺设备,极大提高动车组智能化检修水平。

本项目为全路动车组高级修能力提升重点工程,检修设备配置体现我国铁路装备制造水平,践行了“智能高铁”、“智能工厂”理念,满足了低碳环保的要求。为满足动车组检修作业的需求,检修设备采用了精益化生产管理系统、高级修作业过程及质量控制系统、物资信息化管理系统、安全联锁监控系统、动态称重设备等,工艺设备配置充分体现了智能、高效、先进、可靠的特点。

6 总结

动车组高级修检修工艺流程复杂,合理的工艺设计是实现检修功能、提高效率的重要因素[5]。文中根据动车组高级修工艺及现状布局存在的问题,对北京动车段高级修扩建检修工艺方案进行了深入研究,提出的工艺设计方案科学合理、经济有效,结合既有段内用地,最大化地提升现有检修能力。

早期建成的几大动车组高级修基地运营已超10年,早期设计建设时大多参考国外情况,探索性提出动车组高级修检修工艺,并以此进行设施布局,在经过多年的运营后,实际的动车组高级修工艺与设计时存在一定差异,相关高级修设施布局存在一定的不适应性。随着国铁集团对动车组高级修工艺的不断完善,各动车段现场人员也对现有布局提出了许多更适用的思路,故动车段改扩建项目应更加注重立足现场、以人为本,综合考虑生产需求、检修工艺等诸多因素,制定出切实可行的设计方案,创造出更多优质工程[5]。