一种移动式卸粮清理系统在粮食仓储中的应用

2022-05-14杨忠军陈风超马真腾

◎ 杨忠军,陈风超,马真腾

(山东金钟科技集团股份有限公司,山东 济南 250002)

近年来,随着国家粮库建设的大规模开展,粮食加工厂和粮食仓储的规模日益扩大。目前国内储粮仓型可分为平房仓和筒仓两个大类,其中平房仓因造价低、建设周期短、投资见效快和管理方便得以广泛应用,并成为储备粮仓的主导仓型,但机械化程度低、劳动强度大、人工用量大是平房仓的显著缺点[1]。以平房仓为主导仓型的粮食仓储企业因劳动环境恶劣及劳动强度大等原因,面临着用工难的问题,且随着劳动力成本的升高,仓储企业仓储成本不断增加。粮食仓储企业急需可实现散装入库的机械设备以提升工作效率进而降低仓储成本。散装是实现全过程机械化输送粮食的必要前提,也是实现自动控制,经济管理的前提[2]。随着粮食现代物流的发展,粮食“四散”(散储、散装、散运、散卸)技术逐步普及,粮食出入库自动化水平得到大幅提升。平房仓粮食出入库自动化主要体现在机械化水平上,机械化水平是设备作业流程中生产能力的体现,反映了粮库现代化水平的高低[3]。粮库中的平仓房一直使用移动式清理设备和输送设备来实现原粮清理和入库。但是传统设备处理能力小,人工用量大,严重制约了粮库进粮的工作效率,且移动设备均为敞开式结构,原粮中的混合粉尘(如灰尘、秸秆、壳等)飞扬状况十分严重,不符合国家的环保要求,部分企业不得不面临停工风险。随着经济的发展和社会的进步,人们期待能够提高生产效率和改善劳动条件[4]。

1 平仓房入粮方式

平仓房入粮方式经过多年的发展,由纯人工方式逐渐向机械化方式变化。最初是由农户收粮后自行晒晾,依靠人工扬撒方式进行除杂,然后打包运输至粮库,并由人工搬运至平仓房内。随着“四散”技术的推广,逐渐由专人收购散户粮食,并由敞篷粮车运输至仓储企业,在卸车线上将车辆下侧门打开,部分粮食自动流出,剩余粮食由人工进行清扫,再经移动式清理设备对原粮进行清理,经输送设备传输至平房仓内。随着移动式扒谷侧卸机的出现,人工操作扒谷侧卸机可将车辆内的自流完成后剩余粮食清出大部分,剩余少部分由人工清扫,进一步提升了卸粮效率,并降低了工作人员劳动强度,但一条卸粮线一天入库粮在300~400 t的产量仍无法满足粮库入粮需求。综上所述,传统移动式清理设备和卸粮设备存在效率低、人工用量大、劳动强度大等缺点。

移动式液压翻板作为新兴卸粮设备,极大地提高了卸车效率,受限于后续清理设备处理量(以80 t·h-1为例),仍可达到一条卸粮线一天入库650 t以上的产量,且其为遥控操作,不仅节约了人力,而且大大降低了劳动强度,因此备受仓储企业青睐。但其卸车过程中粉尘飞扬状况严重,不符合国家的环保要求。

2 移动式卸粮清理系统应用

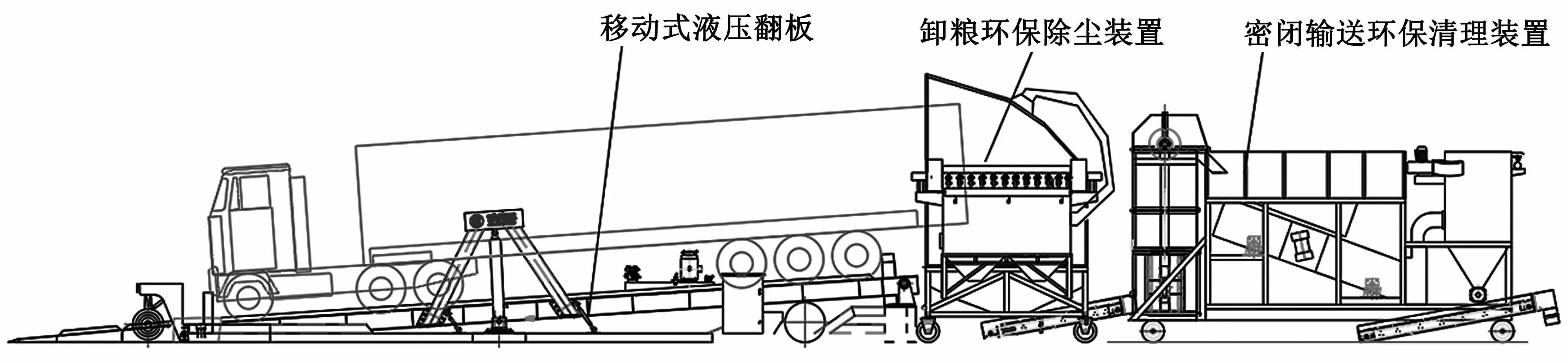

依托于新兴的高效卸粮设备——移动式液压翻板,本文介绍一种移动式卸粮清理系统在粮食仓储方面的应用,其主要由移动式液压翻板、卸粮环保除尘装置及密闭输送环保清理装置组成,如图1所示,该系统具有卸粮效率高、扬尘少、移动方便、人工劳动强度低及经济效益好等多种优点。

图1 移动式卸粮清理系统示意图

2.1 移动式液压翻板

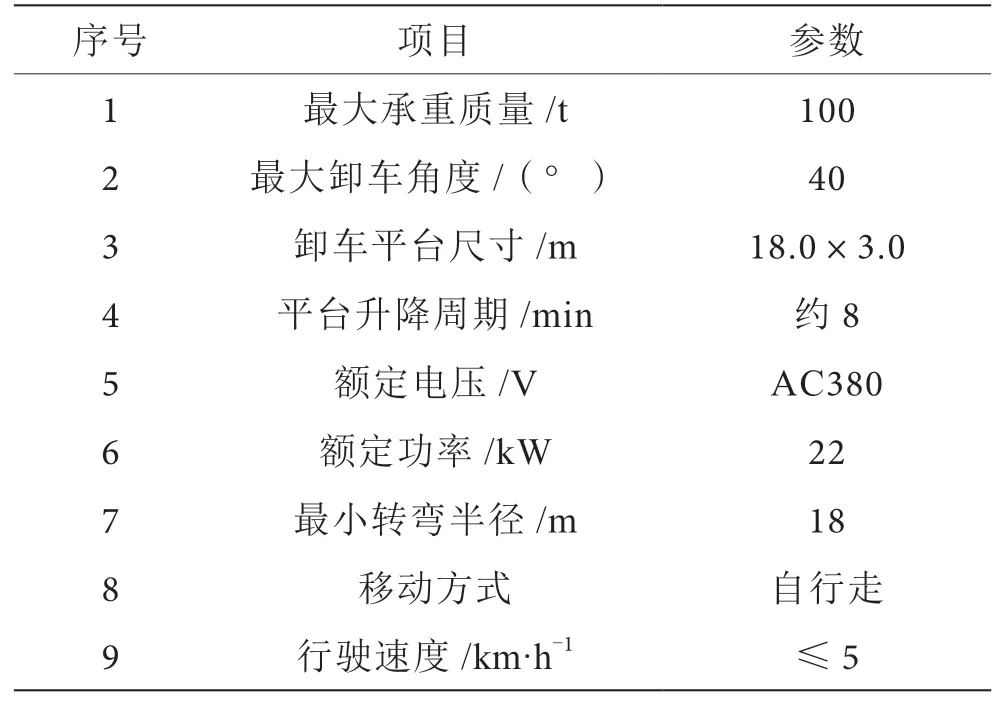

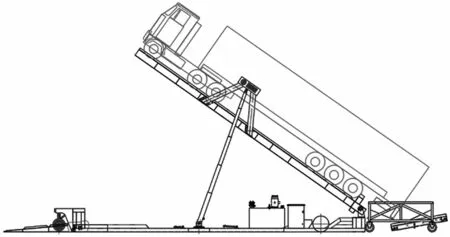

移动式液压翻板是为满足粮库库区在不同地点卸粮而开发的新产品,主要由翻板平台、移动底架、液压控制系统和电气控制系统等组成,与传统的人工卸粮方式相比,具有使用人工少、效率高、卸粮干净、经济效益明显等特点。移动式液压翻板的翻板平台与移动底架一端铰接,在平台中间部位安装有液压缸,液压缸两端分别与平台及移动底架铰接,工作时如图2所示,通过液压缸举升翻板平台,使翻板平台上的卸粮车随翻板平台产生一定倾斜角度,进而使卸粮车内部物料流出至移动翻板后续的料斗中。其主要参数如表1所示(以山东金钟科技集团股份有限公司移动式液压翻板为例)。

表1 移动式液压翻板主要参数表

图2 移动式液压翻板工作示意图

一般情况下,随着移动式液压翻板使用的是配套的敞口式移动料斗(含皮带输送机),再接一条15 m长的皮带输送机,将物料提高输送至后续清理筛入料口,粮食经清理筛筛选后,净粮流入清理筛下部的皮带输送机,再经由系列皮带运输机运输至平房仓内部。但卸车过程中粉尘飞扬状况严重,不符合国家的环保要求,长期吸入粉尘对现场操作人员的身体健康有一定损害。

2.2 卸粮环保除尘装置

区别于常规配套于移动式液压翻板的敞口式移动料斗,卸粮环保除尘装置在移动料斗上增加半密闭罩,并集成除尘器,一体化设计,移动便捷。当汽车倒入翻板平台后,车辆尾部通过半密闭罩开口探入半密闭罩内部,与半密闭罩开口处的软性材料形成软密封,除尘器通过风管接密闭罩,在半密闭罩内部形成负压,通过车辆底部及缝隙处进行补风,半密闭罩内部形成由车辆底部及缝隙处至半密闭罩吸尘口处的气流流动趋势,设计离心风机风量大于物料流入量的2倍以上,使得密闭罩内部因物料流入排出空气量小于离心风机抽风量,有效防止灰尘外溢。通过这种方式,可有效抑制卸车过程中粉尘外溢,改善工作环境。

2.3 密闭输送环保清理装置

市面上现有粮食初清筛以滚筒筛处理量最大,小麦处理量可达100~150 t·h-1,其常规筛筒尺寸为Φ1.8 m×6.0 m,其主要原理是将内部滚筒筛分成两段,前半段1.5 m筛网孔小于小麦颗粒外径,主要用于清除小于小麦颗粒外径的杂质,但受限于整体设备长度,其用于除小杂的筛筒长度较短,清理效果欠佳;后半段4.5 m筛网孔大于小麦颗粒外径,主要用于清除大于小麦颗粒外径的麦秆等杂质;在出粮口处设置吸风口接除尘器,将与小麦颗粒外径大小接近的麦糠等轻杂质清除。其显著优点为处理量大,缺点为清理小于小麦颗粒外径杂质效果欠佳,且除尘器与清理筛为分体结构,需分别移动,使用不便。

区别于上述滚筒筛,移动式卸粮清理系统在滚筒筛的基础上,集成设计斗式提升机替代长皮带输送机进行垂直提料,将筛筒尺寸定为Φ1.65 m×3.00 m,倾斜角度为6°,去除滚筒筛小筛网孔的前半段,下方增加小筛孔振动筛用于去除小于小麦颗粒外径的杂质,后续集成除尘器,使得设备整体长度与常规滚筒筛接近。同时将前序卸粮环保除尘系统所自带的皮带输送机出料口并入斗式提升机入料口处,进行软密封,防止灰尘外溢。

其中筛筒直径尺寸可根据经验公式(1)计算[5]:

式中:α为滚筒筛切斜角度;Qm为滚筒筛产量,t·s-1;D为滚筒筛直径,m;db为物料密度,小麦的物料密度为0.75 t·m-3;F为填充系数,一般取0.25~0.33,此处取0.3;g为重力加速度;Kv为速度修正系数,α=6°时,Kv取1.85。当产量取120 t·h-1时,计算可得,D=1.61 m。

因小麦流通性佳,筛筒后半段无须4.5 m长,实际使用时基本仅前2.5 m出粮,后续2.0 m基本无粮食流出,因此可将筛筒长度定为3.0 m。

2.4 工艺流程

运粮车进入库区后,须先将车辆运行至移动式液压翻板上,通过液压翻板实现卸粮过程。原粮由运粮车进入卸粮环保除尘装置,因原粮落差产生的扬尘被封闭在半密闭吸尘罩中无法溢出,通过控制移动料斗下侧电动闸门开口大小实现输送原粮速度的控制。原粮由密闭输送机运输至斗式提升机入料口,经垂直提升至清理筛之中,经滚筒筛筛出大杂,振动筛筛出小杂,风选去除轻杂,实现原粮的清理,密闭输送环保清理装置出粮口输出的为净粮,然后输送至平房仓内部。

3 结语

整套移动式卸粮清理系统卸粮效率高,处理量大,以小麦为例处理量高达120 t·h-1;粮食全程基本处于封闭空间内,抑尘效果显著;占地空间小;人力成本低,操作简单,仅需2名操作员经简单操作培训无需经验即可操作。该系统在粮食仓储方面的应用对于提升卸粮效率、降低用工成本、保护环境有着非常显著的实际效益。