摩托车实际道路载荷谱采集及车架疲劳仿真分析

2022-05-14闫豆豆徐刚李先文涂奎孙于胤

闫豆豆,徐刚*,,李先文,涂奎,孙于胤

(1.同济大学 汽车学院,上海 201804;2.隆鑫通用动力股份有限公司,重庆 400052)

摩托车车架是摩托车的核心部件[1],除了起到连接发动机、转向装置和各种悬挂装置的作用之外,还直接承载着驾驶员或者货物的重量。事实上,车架的疲劳寿命从根本上决定着摩托车整车所能达到的最大服务寿命[2]。因此,在摩托车整车研发期间,对车架进行快速有效的疲劳寿命分析提出结构或系统的改进意见,对生产厂商来说十分重要。

摩托车车架的疲劳研究多围绕着道路模拟试验机进行展开。杨平等[3]利用多轴向多激励试验台进行实际道路再现,并结合CAE 技术进行摩托车车架的疲劳寿命分析。胡君等[4]基于MTS 四通道轴耦合试验台,利用远程参数控制RPC 技术完成实际路面激励再现,进而开展摩托车整车的耐久性试验,并对车架进行有限元分析,预估车架的疲劳寿命。乔莉[5]和张俊杰[6]利用新研制的疲劳试验机,从水平、垂直和座垫处这3 个方向对摩托车车架进行等幅值疲劳试验,并结合有限元技术开展了车架的疲劳寿命计算。Petrone 等[7]设计了针对摩托车的室内试验台架,从水平和垂直方向加载可变幅值的载荷,对摩托车开展室内耐久性加速试验,试验结果和实车耐久性试验结果较为一致。摩托车的室内台架试验的研究对于加速耐久性试验过程和减少整车研发周期来说,起到了很大的作用。

近年来,得益于计算机性能的提升和相关理论的完善,针对轿车整车及其零部件的疲劳寿命预测技术不断发展,基于数字化虚拟仿真试验进行耐久性研究收获颇丰[8-9]。摩托车的虚拟样机技术研究受到越来越多的关注。基于虚拟样机技术,可以更早地对摩托车关键零部件进行了疲劳强度分析,进而改进摩托车零部件设计,在整车研发阶段显示出了极大的优越性[10]。虚拟试验台的出现能够更为方便地提取包括车架和发动机在内的关键点载荷,进而对相关部件进行疲劳寿命分析[11]。但是,大多数的摩托车虚拟试验研究对于室内道路模拟试验机具有较高的依赖性,仍然需要通过实车道路模拟迭代试验,来获取激励信号作为虚拟试验台的最终激励信号。

本文旨在将较为成熟的轿车虚拟耐久性研究方法应用到摩托车的研发中来,分别从实际道路载荷谱的采集、摩托车多体模型搭建及虚拟迭代和车架的疲劳仿真等方面进行阐述。

1 实际道路载荷谱采集及处理

1.1 确定关键测量点

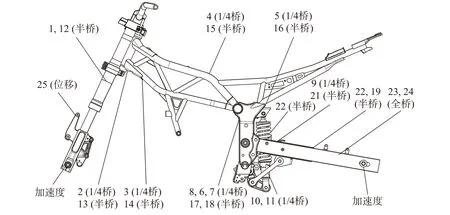

利用有限元前后处理软件,对本文所研究摩托车车架进行不同工况下的静强度分析,以确定路谱采集的测点位置。综合考虑摩托车实际行驶工况以及驾驶员行驶习惯,对车架进行静强度分析时,选取的工况为3 种,即施加前轮水平作用力F1(工况1)、施加后减震器对车架作用力F2(工况2)和座垫处施加垂向作用力F3(工况3)。图1 为研究车型的车架有限元网格模型,为使静态力求解能够进行,点D和点E的6 个自由度在3 种工况下均被约束。根据设定的3 种工况分别进行静强度求解,并输出网格节点应力值,通过节点应力分布,确定车架结构的危险点,该危险点即为路谱采集的关键测量点。

图1 车架静强度分析工况

1.2 实际道路载荷谱采集

除以上通过静强度分析确定摩托车车架的关键测量点外,还对摩托车前叉、平叉、以及后减震器弹簧等关键部件进行了危险点分析,最终确定了图2所示的测量点。其中,位移信号通过拉线位移传感器测量,加速度信号通过加速度传感器测量,应变信号则通过1/4 桥、半桥和全桥测量。

图2 路谱采集测量点分布

本文对用户道路和试车场道路分别进行了采集,采集得到的应变信号主要是为了进行用户道路和试车场道路之间的等效计算。其中,在确定用户道路的路面类型时,主要分析了所研究车型目标客户群的行驶路面状况,为尽可能还原真实的用户道路特征,最终确定了中级烂路、初级烂路、连续不平路和特殊烂路这4 种路面类型;试车场道路载荷谱的采集工作在企业试车场完成,主要包含搓板路、比利时路、炮弹路、鹅卵石路、波形路、减速带路、凸包路和高速路。

1.3 载荷谱数据处理[12]

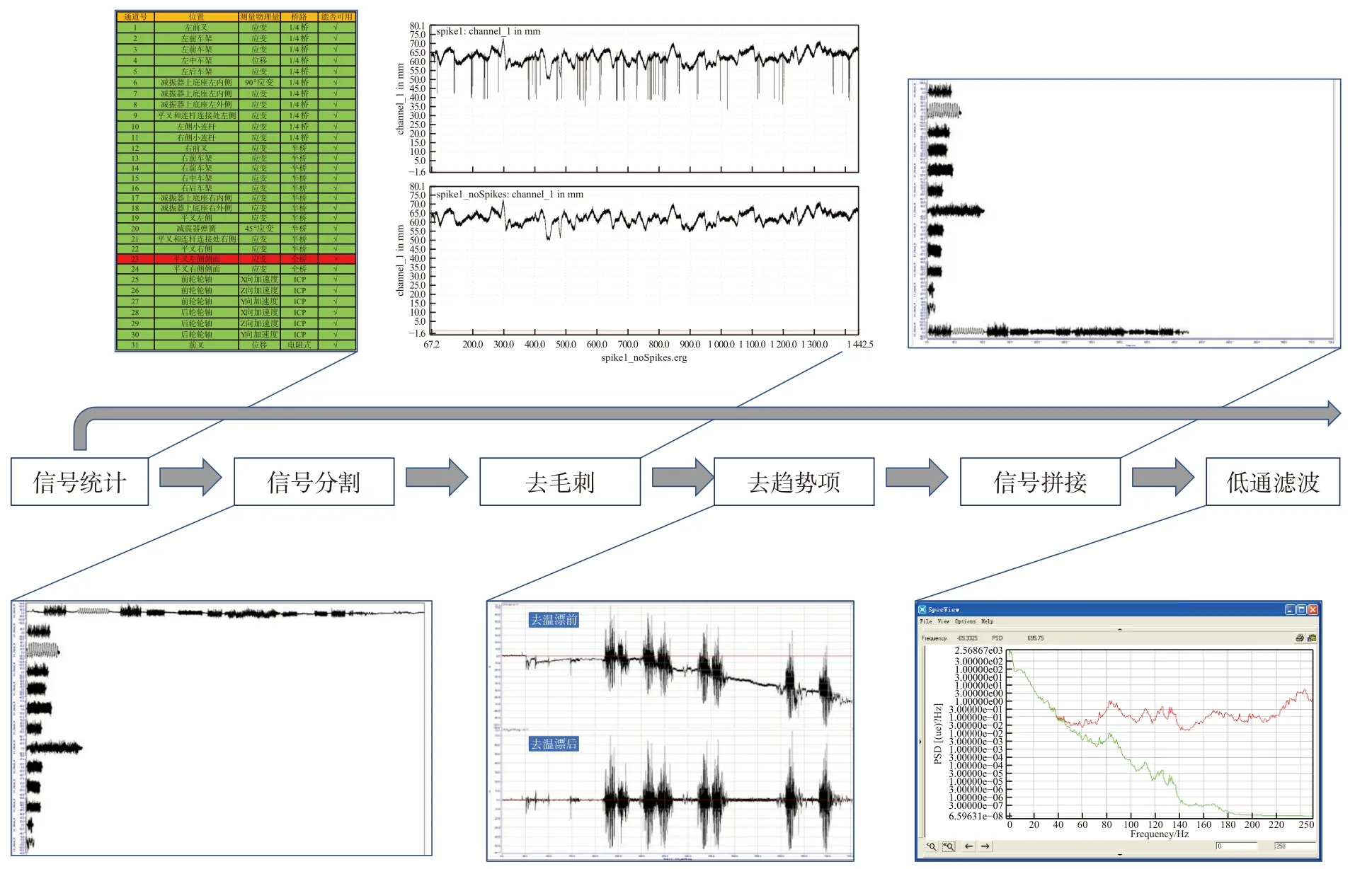

采集得到的原始载荷数据通常包含有各种毛刺和噪声信号,并且在实际信号采集时,为提高采集效率,每个数据文件通常包含有不同路面特征的载荷信号。因此,还需进一步通过信号处理,使采集得到的载荷数据成为有效数据,能够直接用于接下来的计算和分析。图3 为一般工程信号处理的流程。其中,信号统计常用来甄别原始数据是否存在缺失和失真的现象;信号分割和信号拼接则是对不同路面特征的信号进行拆解和组合;去毛刺和去趋势项是对信号中的无关变量进行剔除;低通滤波主要根据关注频率范围对信号进行滤波处理,本文研究目标为车架的耐久性分析,主要关注频率范围为0~ 50 Hz,因此去除高于50 Hz 的高频信号。

图3 信号处理一般流程

2 摩托车多体模型建立及仿真

2.1 多体动力学模型建模

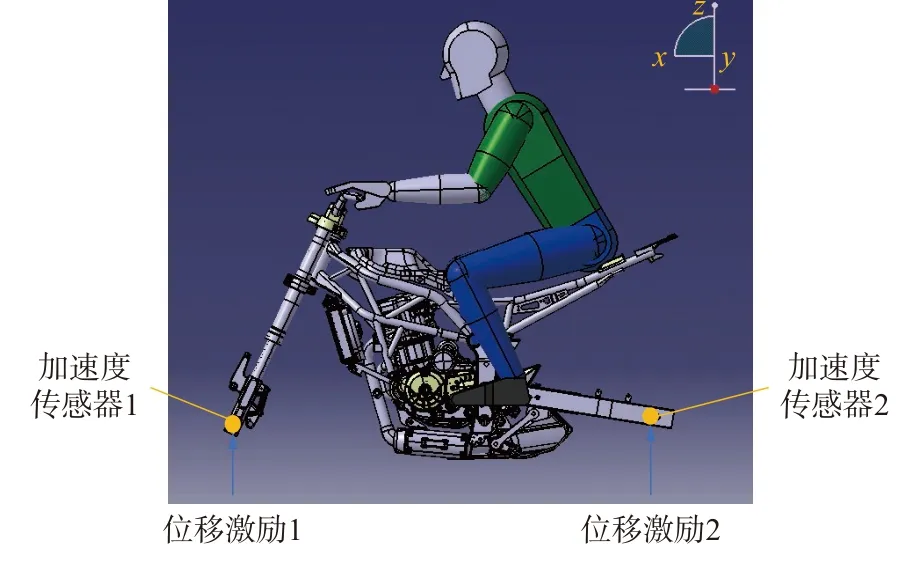

基于本文研究车型的CAD 模型,根据实车零部件的装配关系,在LMS.VirtualLab 中搭建虚拟的约束,从而建立不包含轮胎的摩托车多体动力学模型。此外,本文还考虑了驾驶员质量对整车载荷分配的影响,在摩托车整车模型的基础上,建立了驾驶员模型,本文中仅仅考虑驾驶员的质量和惯量特性。如图4 所示,驾驶员模型和整车模型通过刚性连接副建立约束,考虑到真实的驾驶情况,约束位置分别位于车把手、座垫和脚踏处。

图4 整车-驾驶员多体模型

2.2 模型优化与调校

结合实车测量情况,在软件中对多体模型进行了相同工况下的静态仿真。考虑到多体模型中只包含一个驾驶员模型,因此进行了坐一人的静态值对比。

在LMS.VirtualLab 中进行了静平衡工况的仿真。多体模型中整车模型和驾驶员模型通过刚性接触进行连接,该状态和实际静态测量试验中的坐一人工况吻合,可用于坐一人工况的仿真值和实测值的对比。事实上,车架的疲劳寿命从根本上决定着摩托车整车所能达到的最大服务寿命比。针对摩托车前轴和后轴进行力的提取,将提取的仿真值与实测值进行对比,验证结果如表1 所示。其中,总质量百分比误差为0.003%,前后轴质量百分比误差均小于5%,说明多体模型的质量分配是合理的。

表1 整车重量对比(去除轮胎)

为保证仿真时的整车状态和实车试验的状态相一致,除了对模型的质量进行调校外,在软件中还需通过调整弹簧的自由长度参数,实现对摩托车的仿真初始位置进行调校。首先根据CAD 模型测量前后减震器的初始位置,之后结合实车测量中的弹簧变形实测情况,对前后减震器弹簧的自由长度进行系统的调整和优化,以使仿真的初始状态与实际行驶状态更加接近。

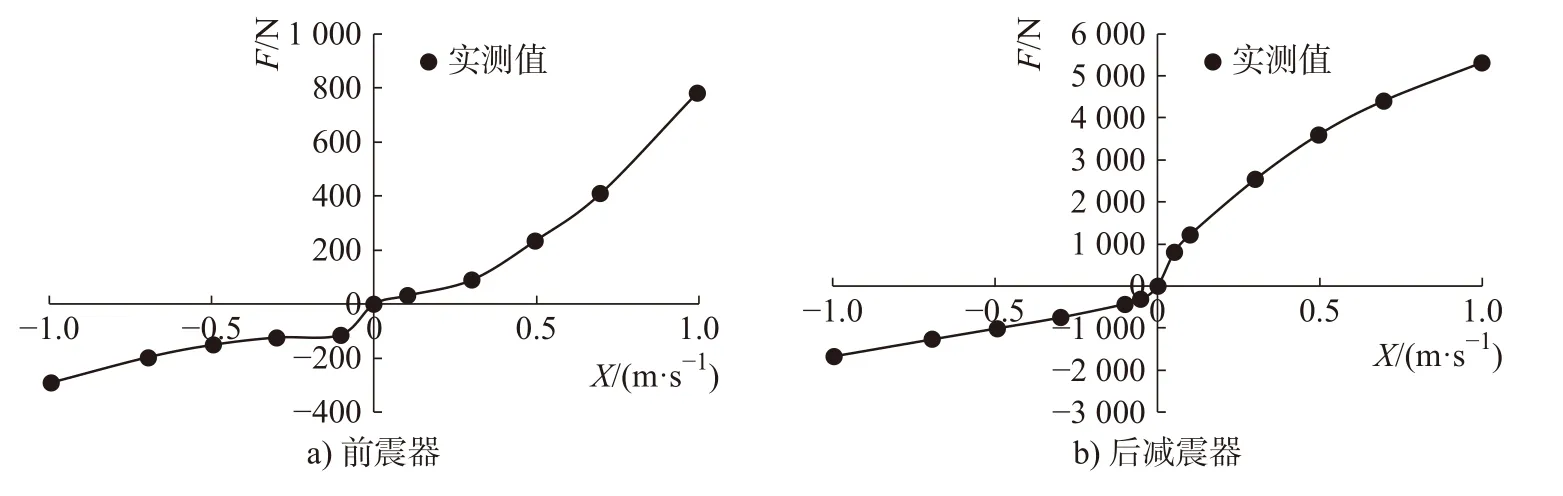

获取研究车型的弹簧刚度和阻尼试验曲线,并对刚度曲线拟合出线性的曲线。通过仿真对比发现,弹簧刚度线性化的仿真结果更好,因此本文所设定的弹簧刚度特性曲线采用拟合后的线性曲线,如图5 和图6 所示,依次为刚度拟合曲线和阻尼实测试验曲线。最终前弹簧刚度取6.168 8 N/mm,后弹簧刚度取72.886 N/mm,前后弹簧的阻尼均采用实测试验曲线。

图5 弹簧刚度拟合曲线

图6 弹簧阻尼拟合曲线

2.3 虚拟迭代

根据实际道路载荷谱的采集结果进行路谱等效计算,从而确定用户道路和试车场道路之间的当量关系,最终完成等效试车场道路载荷谱的编制。LMS Virtuallab 的Motion-TWR 模块在轿车的虚拟迭代领域应用较早,能够和多体动力学模型开展联合仿真,较好地再现实际道路激励。本文的虚拟迭代过程就是基于该模块进行的[13],其中要再现的路面激励为等效后的试车场道路。

2.3.1 虚拟迭代流程

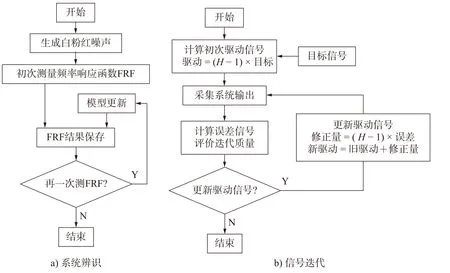

虚拟迭代核心是时域波形复现技术(Time waveform replication,TWR),本质是一个非线性系统迭代求逆问题,可以通过已有的道路试验目标数据,反求出多体模型的输入驱动位移信号即道路不平度激励信息。一般情况下,迭代过程包括系统辨识和目标信号迭代两个阶段[8]。如图7a)所示,为系统辨识阶段一般流程,可用于获取系统的传递函数。由于多体模型通常是非线性的系统,而传递函数是线性的,因此在反求虚拟台架作动器位移时需要通过迭代来实现,该过程如图7b)所示。通过反复计算输出值逐渐逼近实测值,最终得到相对准确的载荷输入,这就是虚拟迭代的过程。

图7 TWR 虚拟迭代流程

2.3.2 迭代设置

在进行平顺性和耐久性分析时,垂向力对分析结果的影响最为明显。为了兼顾求解的精度和效率,仅考虑摩托车的垂向载荷。如图8 所示,为本次虚拟迭代的通道设置。其中,目标信号为车轮轴头垂向加速度信号,该信号通过实车采集得到,分别位于图中的加速度传感器1 和加速度传感器2;响应信号通道为垂向加速度信号,分别位于图中的加速度传感器1 和加速度传感器2,该信号通过软件虚拟采集得到;输入信号通道为垂向位移信号,分别为图中的位移激励1 和位移激励2,该信号通过虚拟迭代产生。通过虚拟迭代,在输入信号对系统的激励下,使响应信号逐渐逼近目标信号,使得实车采集路谱得到再现。

图8 迭代通道设置

2.3.3 迭代结果

在本次的迭代通道设置中,激励点和响应点位于同一位置,这极大地加快了迭代的收敛速度。从试车场路面波形路的迭代情况来看(图9),经过4 次迭代后,信号目标值和实际响应值的均方根值误差均小于3%;在时域上,前后轴头垂向加速度的目标值和响应值基本吻合,迭代结果已经满足工程实际需要。为进一步验证迭代结果的可信度,本文还引入了监控信号,即前、后减震器的弹簧变形量。如图10 所示,为波形路路面下的监控信号实测值(test 曲线)和仿真值(sim 曲线)的对比情况。其中,前震器弹簧变形的实测值直接来源于实车拉线位移传感器测量数据,而后减震器弹簧变形的实测值则是对实车测量得到的弹簧应变信号进行了归一化处理,以使其能够更好地与仿真值进行对比。从监控信号的对比结果可以看出,前减震器弹簧变形量的仿真值和实测值吻合度较高,后减震器弹簧变形量的仿真值和实测值虽然吻合度稍差,但相位和幅值变化范围基本一致。其他各种路面迭代情况与波形路相似,限于篇幅原因在此不再赘述。通过虚拟TWR 迭代,本文基本实现了实际道路的再现,按照前文所述的等效计算结果便可开展虚拟耐久性试验,这将极大地方便摩托车耐久性的相关研究。

图9 波形路迭代结果

图10 监控信号对比

3 摩托车车架疲劳分析

在对等效后的试车场道路进行再现后,便可针对特定位置进行载荷的输出和提取。对于一些实车难以采集的位置来说,该方法的优点十分明显。本文主要对摩托车车架进行疲劳耐久分析,因此仅提取车架的边界载荷,然后结合有效的疲劳分析方法开展疲劳仿真。

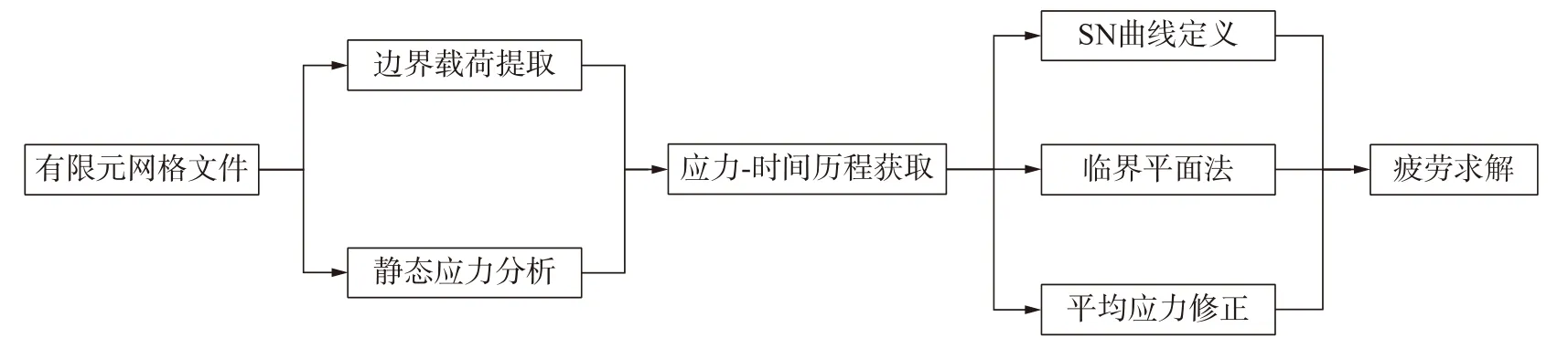

3.1 疲劳求解方法

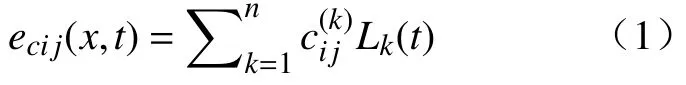

使用准静态叠加法来实现对摩托车车架的疲劳寿命预测[14]。首先,基于摩托车车架有限元网格文件进行单位载荷下的静态应力分析,获得单位载荷的影响因子该影响因子仅与单位载荷的施加位置有关;然后,利用上文建立的整车-驾驶员模型开展虚拟仿真,提取摩托车车架边界载荷,结合提取出的边界载荷以及各通道载荷影响因子计算出部件的应力场时间历程eci j(x,t),该应力场时间历程函数为

式中:Lk(t)为第k个外载荷时间历程函数;为第k个单位载荷的载荷影响因子。

获取到部件的应力-时间历程之后,结合定义的材料S-N曲线,选用临界平面法和Goodman 平均应力修正,对摩托车车架进行疲劳寿命预测。针对本文所使用的疲劳分析方法,大致过程如图11 所示。

图11 疲劳分析流程

3.2 疲劳仿真分析

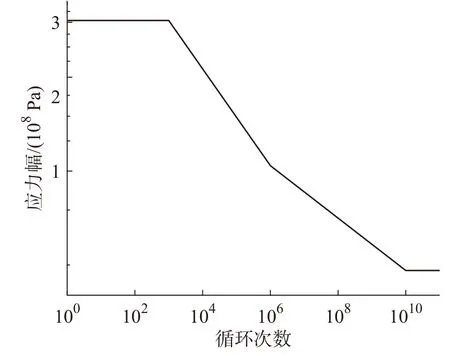

针对本文研究车型车架的材料特性,定义的SN曲线如图12 所示。其中,抗拉强度为Smax=304 MPa,疲劳极限SE=48 MPa,对应的循环次数NE=1×1010;由两段线性段组成,斜率分别为k1=6.45,k2=11.9。

图12 S-N 曲线

疲劳求解的过程在LMS Virtual.Lab 的Durability模块中进行,导入实际道路载荷谱虚拟再现下的车架边界载荷,求解得出车架的疲劳损伤云图如图13 所示。依据疲劳损伤云图,可以对车架疲劳薄弱位置进行预测。从图中可以看出,损伤较大的位置多集中在车架中部三角支架和其他管材的连接处,该区域为焊接区,容易产生较大的应力集中,因此在设计和加工环节对该位置要格外重视。但根据本文的疲劳预测结果来看,所研究的摩托车车架安全性能较高,基本满足设计的要求。

图13 疲劳求解结果

4 结论

基于实际道路载荷谱和多体动力学模型,本文实现了较为完整的摩托车的虚拟耐久性分析过程。证明了基于摩托车虚拟试验台开展耐久性研究是可行的,对于摩托车生产厂商来说有很重要的借鉴意义。本文的研究步骤及贡献主要体现在以下几个方面:

1)利用有限元方法,使用3 种工况对摩托车车架进行静强度分析,从而确定了车架部件的薄弱点;结合其他薄弱位置,完成了包括用户道路和试车场道路的实际道路载荷谱采集工作,为用户道路和试车场道路的等效计算奠定基础;并依据科学有效的数据处理方法,对载荷谱数据进行了处理。

2)基于摩托车整车CAD 模型和基本特性参数,根据实车零部件的装配关系,完成了整车-驾驶员多体模型的建模。并利用LMS Virtuallab 的TWR模块进行了信号的虚拟迭代,且迭代结果良好,从而再现了等效后的试车场实际道路载荷谱。

3)在对等效试车场路面进行再现后,获取摩托车车架边界载荷数据。结合准静态叠加法进行车架的疲劳寿命分析,对车架结构薄弱位置进行了合理预测。