火箭发动机涡轮泵轴电解扩孔加工技术

2022-05-14马长进王文昭谢和瑞霍世慧

马长进,刘 嘉,王文昭,谢和瑞,霍世慧

(1.西安航天发动机有限公司,陕西 西安 710100;2.南京航空航天大学,江苏 南京 210016;3.西安航天动力研究所,陕西 西安 710100)

0 引言

涡轮泵是泵压式液体火箭发动机的“心脏”,它担负着向发动机推力室主系统及发生器等副系统输送高压推进剂的重任,涡轮泵的性能和可靠性直接影响发动机乃至航天运载器的运载能力和可靠性。轴是大推力液体火箭发动机涡轮泵的核心零件,它将涡轮盘、诱导轮、离心轮等高速旋转件串联在一起,工作在高压力、高转速、超低温、超高温等极端恶劣工况下。为了提高轴的临界转速,需要在直径71.8 mm的深盲孔中,将深度739 mm至315 mm(加工部位长度424 mm)的一段内腔直径由71.8 mm扩孔至89 mm,直径扩大的内腔两端与原71.8 mm的壁面为圆弧过渡。

细长阶梯孔在航空航天、汽车及医用等领域应用广泛,轴深孔由于内孔大、外孔小,且深孔长度达到740 mm,半径方向材料去除量约8.6 mm,采用常规机械方式加工,易出现轴线偏斜、刀具振颤以及散热条件差等问题,尤其针对高强钢、高温合金等材料,加工难度极大,成本十分高昂。电解加工是一种非接触式的材料去除制造技术,工件阳极与电源正极相连,工具阴极与负极相接,在电场、流场和化学腐蚀场作用下发生电化学溶解,完成工件成型,电解加工具有阴极无损耗,不受材料硬度限制,加工效率高,表面无残余应力等优势,特别适用于难加工材料复杂型腔的大批量制造,可高效、低成本实现轴深长孔加工。

卓开富设计了螺旋电极,在45 钢上对长25 mm、直径12.5 mm 的通孔进行扩孔加工,得到圆度几乎为零的工件内孔;唐霖设计并搭建了立式刻槽和扩孔电解加工装置, 可对长度600 mm以下的刻槽和扩孔零件进行加工;李兆龙等用直径2.1 mm 的管状电极加工出了变截面的深小孔。陈玉宏等提出一种小间隙高速精密电解拉削扩孔方法,以实现高精度、高表面质量的扩孔加工。张京超等设计了一种细长孔电解扩孔加工装置,可实现工件径向且精度较高的进给。张明岐等在飞机起落架轮轴中间段深孔加工中,采用定间隙径向随动式进给加工方法,将基准孔50 mm扩孔至61.4 mm。本文提出一种工件旋转、阴极可调整式随动进给电解扩孔加工技术,将工件固定于旋转轴上以一固定转速旋转,借助流场、电场仿真技术手段优化长工具阴极刃的刃口设计,工具阴极可根据在机超声波测厚仪测量工件剩余壁厚值,机床转台带动阴极动态旋转调整,修正深孔长度方向直径偏差值,解决了流场差异性影响加工精度的技术难题,有效保证产品尺寸精度和一致性。

1 轴深孔电解扩孔加工方法

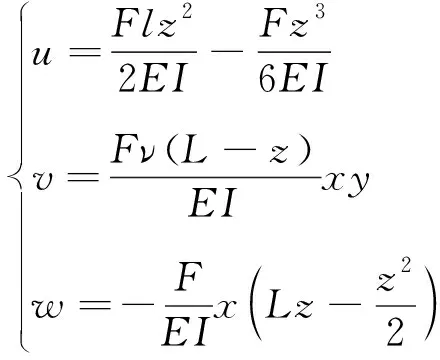

深孔扩孔在航空航天、汽车等领域有着广泛的应用场景,在孔深较浅或去除量较小的产品中可以采用机械镗加工的方式加工,但对于长深径比、大余量去除的特征,尤其是高强钢、高温合金等难加工材料,常规机械加工十分困难。在深盲孔机械镗削加工中,由于刀杆较长,刀杆的变形会直接影响镗孔的加工精度,刀杆在工作过程中,常受到拉伸、弯曲、扭转等载荷形变,其形变表达式为

(1)

式中:、、为、、方向的位移变化量。以常规镗刀的刀杆为例,材料为碳素钢,硬度为HB250,切削深度2.5 mm,进给量0.2 mm/r,刀杆直径50 mm,刀杆弹性模量为206 GPa,刀杆悬伸量800 mm,切削合力1 500 N,根据式(1)计算得到三维形变理论值为:=990 μm,=1.84 μm,=196 μm,刀杆存在如此大的变形将严重影响加工精度。除此之外,在镗削加工中,刀具还容易发生颤振,导致表面刀纹等问题。因此机械镗削加工对该深盲孔进行扩孔加工难度很大,精度难以控制。

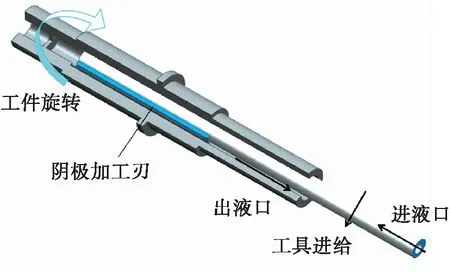

某型火箭发动机轴采用的电解扩孔加工技术是一种多轴联动的高效电解加工技术,其加工原理示意图如图1所示,轴绕其轴线旋转,将具有阴极加工刃的中空棒状工具阴极插入轴内部,使工具的阴极加工刃正对需要加工的部位。该工具阴极仅阴极加工刃裸露金属表面,其余型面均作绝缘处理。加工时轴接电源正极,工具接电源负极,电解液从中空的工具中流入,从阴极加工刃处开的缝状出液口喷出,在电化学反应阳极溶解效应作用下,阴极加工刃正对的轴工件内壁材料会发生溶解。随着工件的不断旋转,工具阴极沿着工件径向进给,可以在一次进给加工中完成整个轴内腔加工,由于该加工方法的形式与机械镗削类似,因此称该加工方法为“电解镗”工艺。

图1 轴电解加工示意图Fig.1 Schematic diagram of shaft electrochemical machining

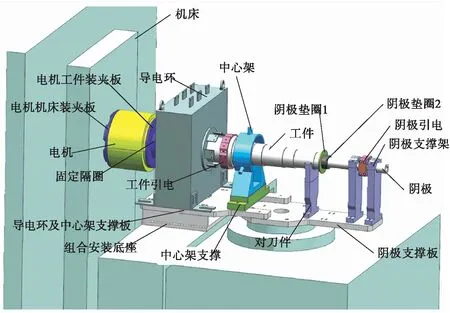

在现有的电解加工机床上,针对轴电解镗加工工艺的特点,设计了实现加工工艺的全套工艺装置(见图2),完成了机床装备的改造。加工装置实物如图3所示。机床的改造和工艺装备的研制主要包括以下几个方面:

图2 加工装置Fig.2 Processing equipment

图3 加工装置实物Fig.3 Physical processing device

1)带动工件旋转的电机改造。在原转台位置专门架设了一台力矩电机带动工件旋转。

2)旋转导电装置改造。为了开展轴电解扩孔加工研究,增设了导电滑环,显著提升了旋转引电的可靠性。

3)工艺装置研制。研制了工装、夹具以及工件工具支架等工艺装置。

2 结果与讨论

2.1 阴极装置设计

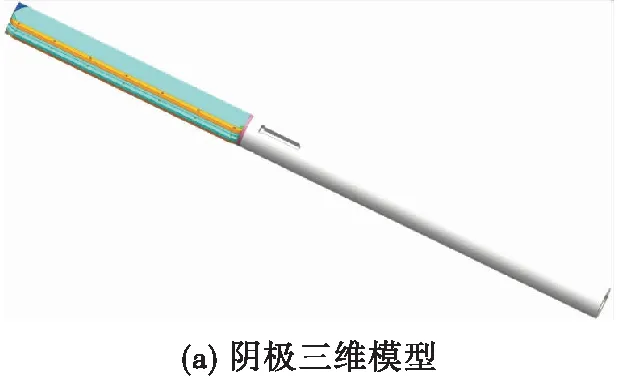

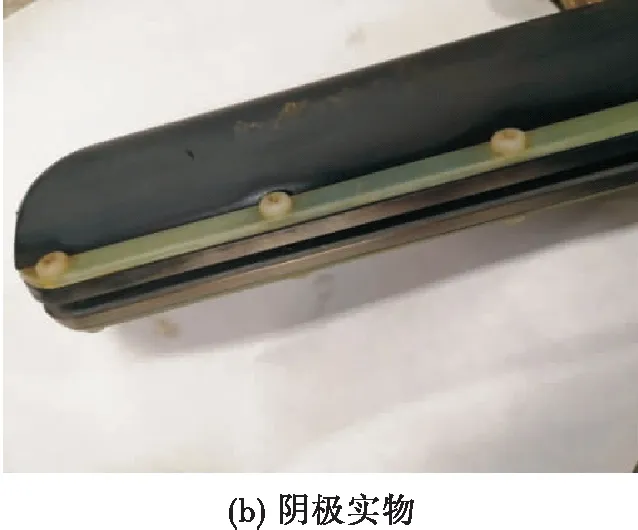

针对轴的深长孔结构,阴极设计是实现电解镗工艺加工的关键和基础,在轴的电解镗加工工艺设计中,轴以一定转速均匀旋转,阴极沿径向运动实现材料的去除,因此阴极的加工刃沿整个深孔长度方向均布,同时为了避免非加工表面出现杂散腐蚀,需对阴极采取系统绝缘化设计,并通过仿真技术手段对阴极刃口结构、过渡圆弧结构进行优化,形成满足工艺设计需求的阴极装置,设计的阴极如图4所示,阴极除裸露金属加工刃外,其余金属部分采用绝缘热缩管包裹,并用环氧树脂螺钉固定。

图4 阴极结构及实物细节Fig.4 Electrode structure and physical details

2.1.1 内喷式工具阴极刃的刃口优化设计

由于轴加工为深盲孔内腔加工,电解液流场只能设计成内喷式流场方式。而当电解液从阴极刃中喷出,电解液将直接正冲喷射至工件内壁上,在该区域电解液流场将非常杂乱。若在杂乱流场区域设计工具阴极刃,杂乱的流场极易导致流纹等表面缺陷,若加工中持续产生流纹,流纹局部突起较高时,将会导致阴阳极接触发生短路,由此可见阴极的刃口的设计十分关键。

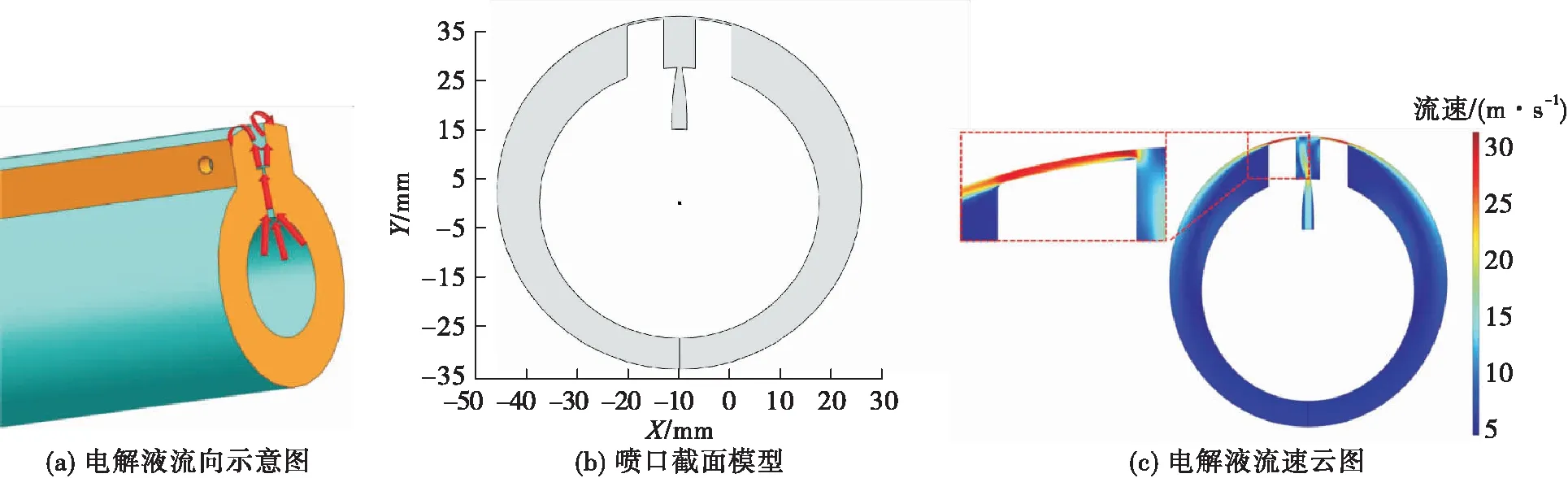

针对电解液喷射撞击在工件阳极壁面造成电解液流场杂乱等问题,设计了“U”型阴极刃结构,如图5所示,选取阴极横截面作为仿真研究对象,研究电解液从两个阴极刃中间喷出时的流场情况,将截面模型导入COMSOL Multiphsics软件进行仿真分析,通过流场仿真分析和试验研究,将阴极刃设计在电解液喷射流场杂乱区两侧电解液流速较为均匀的区域,有效避免了由电解液流场杂乱导致的电解液流纹。

图5 阴极刃结构及电解液流速仿真图Fig.5 Electrode edge structure simulation diagram of electrolyte flow rate

2.1.2 长阴极刃的电解液喷口结构设计与优化

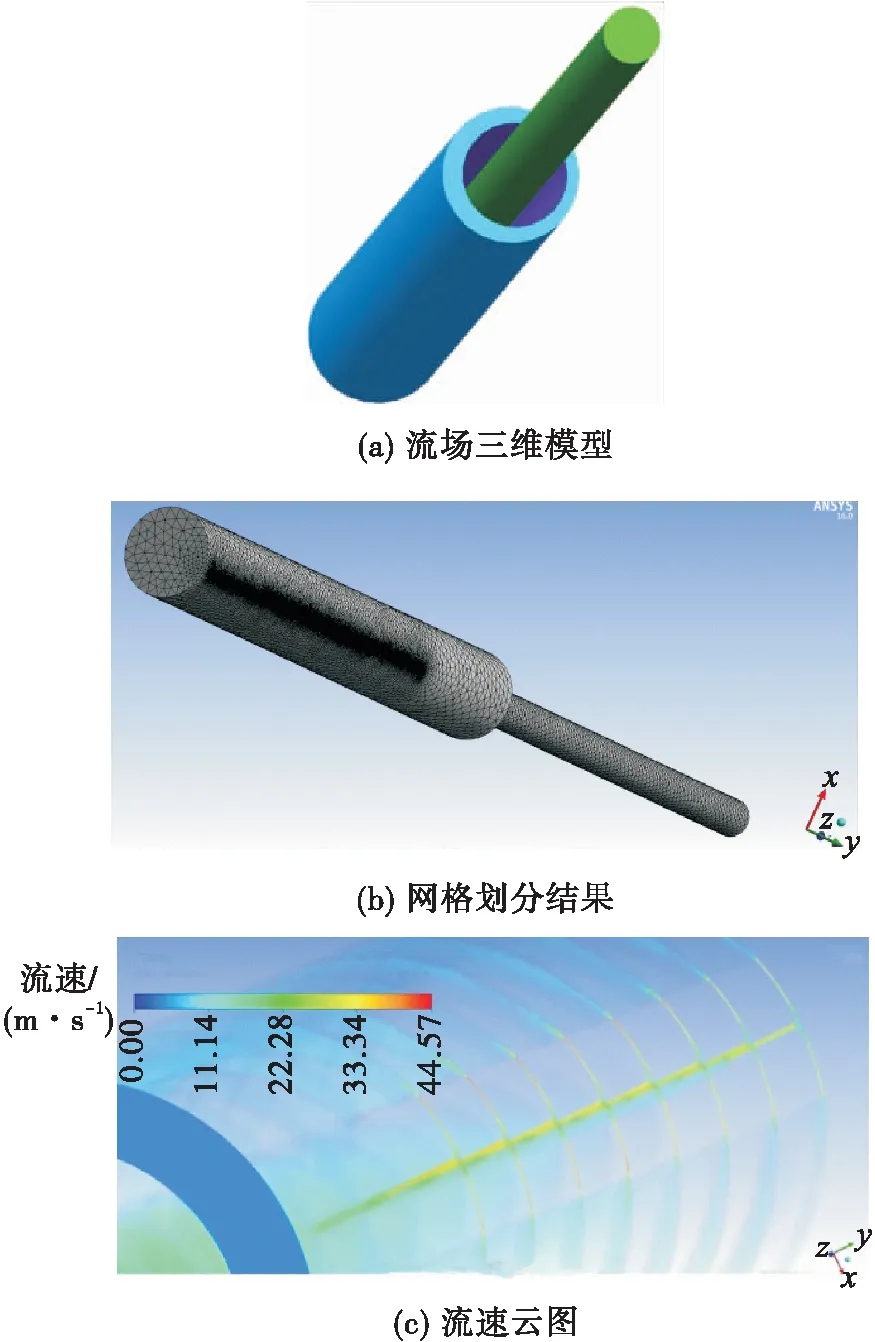

由于电解镗削加工区域较长(长约424 mm),使阴极喷射出的电解液在整个加工区内的流速应尽可能均匀,且全区域的电解液流速满足电解加工的需求,是实现稳定电解镗加工工艺的核心。

针对长喷口的工具阴极,开展了电解液流场仿真分析,流场三维模型及网格划分结果如图6所示,通过分析不同流道渐变结构和喷口宽度对喷出电解液流速的影响,掌握了喷口设计依据并进行了喷口优化,阴极喷射电解液的流速和流速稳定性显著提升,电解液流速能达到20 m/s,说明整个阴极轮廓设计合理,能让加工区在加工中获得很好的流场分布。

图6 阴极喷口结构流场仿真Fig.6 Flow field simulation of electrode nozzle structure

2.1.3 过渡圆弧的阴极轮廓设计与优化

在电解镗加工过程中,内腔与原壁面过渡圆弧区域位于阴极进给方向的侧面,该区域的加工与阴极刃的直边加工不同,溶解始终是处于侧面腐蚀的状态,如何设计该区域的阴极形状也是零件加工的难点之一。

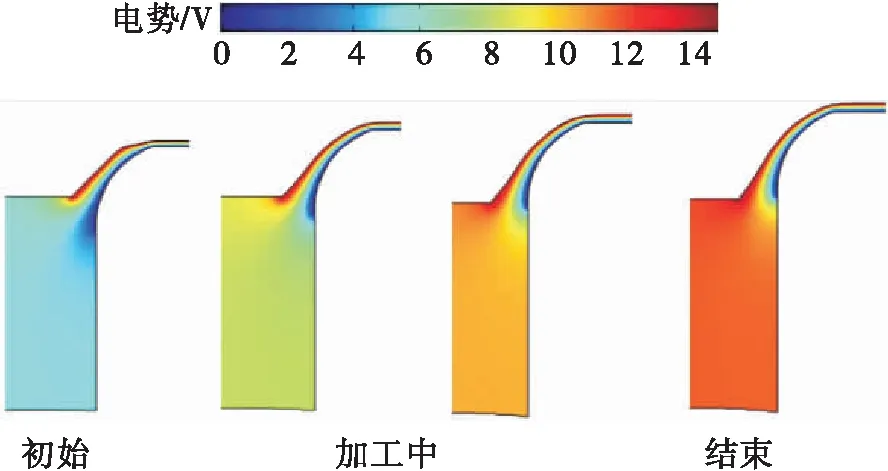

针对电解镗加工中过渡圆弧区域的阴极轮廓设计,采用电解加工动态仿真分析方法,仿真模拟了不同工具阴极条件下过渡圆弧区域的电解加工成型过程,基于仿真分析结果,设计了过渡圆弧区域的工具阴极轮廓,如图7所示。

图7 过渡圆弧成型过程动态仿真Fig.7 Dynamic simulation of transition arc forming process

2.2 工艺参数优选及产品加工

传统电解加工方法均采用拷贝式加工模式,即工具阴极正对工件进给,通过电解加工将阴极的形状“拷贝”至工件上,整个加工过程中工件阳极的被加工位置始终处于高电流密度的高速溶解状态。而电解镗加工中,仅工件材料旋转至正对工具阴极刃的时刻才进入高电流密度溶解状态,其后随着工件的旋转,工件材料转离高电流密度区,进入低电流密度的钝化区,这种交替活化溶解、钝化的材料溶解过程和传统电解加工显著不同。

通过不同转速条件下材料的溶解工艺试验发现,当电解镗加工中工件转速超过50 r/min时,材料出现了不正常溶解的情况,加工短路频繁发生,这主要是材料进入电解钝化区,表面形成钝化膜,由于转速较高,进入加工区的材料钝化膜还没有完全被溶解就离开了高电流密度区,因此材料主要表现为区域选择性溶解,随着工件进给,阳极局部高点接触阴极就会发生短路,烧伤工件,损毁工具。当工件转速低于1 r/min时,内腔壁厚的一致性(内腔的圆度)较差。通过参数优化试验,最终将工件阳极转速定在8 r/min,该状态下材料能均匀溶解,且圆度较好。

在电解液浓度20%(硝酸钠溶液),电解液温度29~33 ℃,电解液入口压力0.3 MPa,电压20 V、阴极进给速度0.02 mm/min,电机转速8 r/min的加工条件下,试验件加工过程稳定,试验件尺寸满足要求,如图8所示。

图8 加工出的试验件Fig.8 Processed test parts

在加工过程中借助超声波测厚仪测量零件剩余壁厚,根据剩余壁厚偏差值调整阴极沿轴向角度,消除沿轴向方向的深孔直径偏差,加工出了满足设计指标的合格产品,经检测直径满足图纸要求,圆度优于0.02 mm,与轴外圆同轴度优于0.02 mm,表面粗糙度优于Ra0.8 μm,达到了设计要求的技术指标,正式产品如图9所示。

图9 加工出的正式产品Fig.9 A formal product produced by processing

3 结论

1)针对液体火箭发动机轴深长孔结构,根据产品结构特点,提出一种工件旋转、阴极可调整式随动进给电解加工技术,可实现难加工材料、大深径比深盲孔的扩孔加工,并解决了流场差异性对扩孔精度的影响。

2)根据产品电解加工技术特点,设计了工具阴极“U”型电极刃结构,高电流密度电化学溶解避开了流场杂乱区域,有效避免了电解液流纹;经过对喷口渐变流道结构及喷口宽度优化,显著提升了电解液流速及流场稳定性,提高了产品加工精度和稳定性。

3)在20%浓度硝酸钠溶液,电解液温度29~33 ℃,电解液入口压力0.3 MPa,电压20 V、阴极进给速度0.02 mm/min,电机转速8 r/min的加工条件下,加工出了圆度、同轴度优于0.02 mm,表面粗糙度优于Ra0.8 μm的轴深孔结构。