220 tf补燃循环氢氧发动机研制进展

2022-05-14孙纪国郑孟伟龚杰峰陶瑞峰

孙纪国,郑孟伟,龚杰峰,陶瑞峰

(北京航天动力研究所,北京 100076)

0 引言

运载火箭的能力决定了人类自由进出空间的能力,是一个国家综合国力的象征和体现。迄今为止,世界上能够实现LEO入轨能力百吨以上的仍仅有美国的土星-5号、航天飞机和苏联的能源号火箭。随着新的大型太空任务的提出,美俄两国的新一代重型火箭SLS、超重-星舰、叶尼塞等也正在紧锣密鼓的研制中。

中国的航天事业在过去几十年间取得了长足进步,但LEO入轨能力目前仍只达到25 t的量级。随着载人月球探测、火星取样返回等大型太空任务需求的提出,LEO入轨能力百吨以上的重型运载火箭研制已提上议事日程。

从2010年起,中国重型运载火箭开展了多轮次方案论证,并在2016年提出了在芯二级采用2台220 tf推力(以下简称220 tf)高压补燃循环氢氧发动机的研制需求。200 tf推力量级的补燃循环氢氧发动机代表了现役氢氧发动机的最高技术水平,国际上成功研制的该推力量级补燃循环氢氧发动机也仅有美国的SSME和苏联的RD-0120发动机,发动机真空比冲均超过了452 s。其中的RD-0120发动机支撑了苏联最大运载能力的“能源”号火箭,SSME发动机则创造了重复使用航天飞机的辉煌成就,并且还将继续作为美国新一代重型运载火箭SLS的芯级动力系统。

补燃循环氢氧发动机一般采用富氢预燃室产生的燃气来驱动氢氧主涡轮,涡轮排气进入推力室与剩余的液氧、气氢进行补燃燃烧,由于没有能量浪费,因此可以实现高比冲。同时,200 tf的推力量级也有利于涡轮泵保持较高的效率水平,从而可以实现高室压,有利于减小发动机尺寸和质量。但这也带来了极高的技术难题,包括大流量高压燃烧装置的稳定高效燃烧与热防护问题,大功率高转速涡轮泵的复杂结构设计与轴承、动密封、结构动力学问题,以及为实现主涡轮泵高转速引入了预压涡轮泵导致发动机系统复杂度大幅增加,给系统启动关机耦合控制带来的技术难题等。

中国的氢氧发动机通过几十年的自力更生,已经掌握了燃气发生器循环和膨胀循环两大类技术方案,为中国航天事业做出了巨大贡献,但在推力量级、比冲性能、推重比和扩展功能等方面与国际先进水平还有差距。目前中国最大推力的氢氧发动机真空推力为70 tf,采用的是燃气发生器循环技术,真空比冲大约为428 s。“九五”期间也曾经开展过50 tf级补燃循环氢氧发动机预研工作,但最终未能实现整机试车。

从2016开始,在重型运载火箭的发展需求牵引下,中国开展了220 tf补燃循环氢氧发动机方案深化论证与关键技术攻关。经过5年时间,遵循从缩尺到全尺、从组件到分系统的研究路径,结合精细化仿真和半实物仿真等研究手段,220 tf补燃循环氢氧发动机累计完成73次组件级热试验、26次分系统级热试验,圆满完成2次预燃室与氢/氧涡轮泵联试和1次发动机半系统试验,初步突破了补燃循环氢氧发动机核心关键技术。

1 发动机设计方案

1.1 发动机系统方案

补燃循环氢氧发动机可以采用多种技术实现方案,比如SSME的双富氢预燃室并联氢氧涡轮泵方案[见图1(a)],或者RD-0120的单富氢预燃室同轴氢氧涡轮泵方案[见图1(b)]。不同方案有不同的优缺点:SSME发动机的氢氧涡轮泵为独立设计,性能较优,但发动机的启动协调性控制是难点;RD-0120发动机采用同轴涡轮泵,发动机启动同步性好,氧泵密封难度减小,但也带来了对氧泵入口压力要求高从而导致氧预压涡轮泵设计难度大、能量损耗多的缺点。

图1 SSME和RD-0120发动机系统原理图Fig.1 Schematic of SSME and RD-0120 engine

本文的220 tf补燃循环氢氧发动机设计综合了国外上述两型发动机的优点,采用单富氢预燃室并联驱动氢氧主涡轮泵的技术方案(见图2)。由于发动机设计用于火箭芯二级,对发动机比冲性能和入口压力要求均较高,因此设计上必须引入氢氧预压涡轮泵。其中的氢预压涡轮采用串联冷却推力室和喷管后的加温氢驱动,氧预压涡轮采用氧主泵后高压液氧通过液力涡轮驱动。发动机启动采用氦气瓶辅助起旋预压泵。发动机点火采用火炬点火器。在发动机的推力室氧路和预燃室氧路分别设置调节阀,用于对推力和混合比进行调节。发动机还设置了故障诊断器,对发动机状态进行监控。

图2 220 tf补燃循环氢氧发动机系统原理图Fig.2 Schematic of 220 tf staged combustion LH2/LOX engine

1.2 发动机工作原理

发动机启动时,高压氦气分别驱动氢预压涡轮和氧预压涡轮泵启动涡轮,为火炬点火器和预燃室提供必要的初始点火压力。火炬点火器和预燃室先后点火后,预燃室产生的富氢燃气并行驱动氢氧主涡轮,而后排入推力室头部燃气腔。氢主泵后的高压液氢分为两路,约80%的液氢直接进入预燃室,剩下的氢先逆流冷却推力室身部,而后顺流冷却再生冷却喷管,变成高温气氢后用于接力驱动氢预压涡轮,而后排入推力室头部氢腔用于冷却面板。氧主泵后的高压液氧分为3路,约10%的液氧经过与氧主泵同轴的二级泵再增压后进入预燃室,约15%的液氧用于驱动氧预压液力涡轮,而后与预压泵出口液氧汇合,剩余液氧全部进入推力室头部氧腔。推力室内为富氢燃气、液氧及气氢3种组分混合燃烧,而后喷出喷管产生推力。为了减轻质量,喷管的末段采用少量氢气膜冷却的单壁金属喷管方案。

主级阶段,发动机根据火箭需要进行推力和混合比调节。关机时,发动机工况先降低至约60%,而后陆续切断预燃室氢氧阀和推力室氢氧阀,以降低关机时的水击危害。

1.3 发动机总装方案

220 tf补燃循环氢氧发动机在总装设计上采用了单机模块化方案,即发动机自带独立小机架,且发动机气控吹除所需阀门组件均为独立配置(见图3)。

图3 220 tf补燃循环氢氧发动机总装布局Fig.3 220 tf staged combustion LH2/LOX engine structure

相比于中国氢氧发动机传统的双机并联设计,单机模块化的方案更有利于保证地面试车状态与飞行状态的一致性,也便于火箭装配和发动机维护使用,并且具有更灵活的扩展应用能力。

发动机的摇摆采用预压泵前摆方案,主要原因是补燃循环氢氧发动机进出推力室的管路较多,如果采用主泵后摇摆需显著增加高压摇摆环节数量(从2个增加至6个),增大研制难度,增加结构质量,同时发动机高度将增加1 m,对火箭总体不利。

发动机的单机布局以推力室为基础,在推力室头部通过球形常平座传递推力。氢、氧主涡轮泵倒置在推力室两侧,通过涡轮排气法兰与推力室头部连接。预燃室放置于氢涡轮入口,通过燃气导管与氧涡轮实现并联。预压泵与主泵平行布置,预压泵后的推进剂通过管路进入主泵。预燃室入口导管从泵后管路靠近主阀一端引出,从而保证发动机充分预冷。

2 发动机设计参数与关键技术

2.1 发动机设计参数

220 tf补燃循环氢氧发动机的主要设计参数如表1所示。与中国现役最大推力的YF-77发动机相比,推力、流量、压力均有3倍增长,发动机尺寸约有2倍增长,研制难度大幅增加。

表1 220 tf补燃循环氢氧发动机设计参数Tab.1 220 tf staged combustion LH2/LOX engine design parameters

2.2 发动机关键技术

220 tf补燃循环氢氧发动机是中国第一次开展带预压涡轮泵的百吨级以上补燃循环氢氧发动机研制攻关,涉及的关键技术是全方位的。其中,影响发动机工程研制的核心关键技术主要包括以下方面:①氢氧富燃补燃循环系统技术;②总装结构与动力学技术;③高压大流量预燃室技术;④大热流高效补燃推力室技术;⑤高效高可靠氢氧主涡轮泵技术;⑥氢氧预压涡轮泵技术;⑦高压大口径阀门技术;⑧补燃循环氢氧发动机材料工艺技术;⑨补燃循环氢氧发动机试验技术。

3 发动机关键技术攻关进展

迄今为止,发动机已开展了约5年时间的关键技术攻关,采取了试验与仿真相结合,从缩尺到全尺、从组件到分系统的研制思路,开展了许多关键组件的冷态试验、缩尺热试验、全尺热试验和组件联合试验、分系统耦合试验等,获得了主要组合件的工作特性和核心组件间的系统工作协调性。以下对一些重要的研制试验进展予以介绍。

3.1 燃烧组件研制试验

3.1.1 火炬点火器试验

分别设计了液氢液氧预燃室火炬点火器和推力室火炬点火器,两型点火器累计完成了63次热试验(见图4)。试验中采用了新研的SiC点火电嘴,能够在液氦温度环境下可靠发火。点火器试验的室压范围为0.12~6.6 MPa,混合比范围为0.38~3.0。试验表明,两型火炬点火器能够适应在箱压或高背压、富氧或富燃等宽范围内可靠点火。

图4 火炬点火器试验Fig.4 Hot test of torch igniter

3.1.2 缩尺预燃室试验

进行了10次缩尺预燃室挤压热试验(见图5),对不同结构方案的预燃室喷嘴、喷注器设计以及温度场均匀结构等进行了试验研究,获得了不同结构参数和工作参数对燃烧性能、流量特性、温度均匀性、燃烧稳定性等影响,优选了预燃室设计方案。试验的参数范围为:室压7.5~15.5 MPa、混合比0.6~1.04。

图5 缩尺预燃室试验Fig.5 Hot test of sub-scale preburner

3.1.3 全尺预燃室试验

开展了7次全尺寸预燃室挤压热试验(见图6),研究了全尺寸预燃室的流量特性、燃烧特性、温度场分布特性和工作时序,验证了预燃室在拉偏工况下的工作适应性。试验的参数范围为:预燃室室压7.7~13.2 MPa,混合比0.61~1.09。研究表明:预燃室燃烧稳定,室压脉动小于±5%,热防护安全可靠,出口燃气温度偏差小于±50 K,符合设计要求。

图6 全尺寸预燃室热试验Fig.6 Hot test of full-scale preburner

3.1.4 缩尺预燃室与缩尺推力室联试

完成了6次缩尺预燃室与缩尺推力室补燃燃烧热试验(见图7),获得了燃气/气氢/液氧补燃推力室喷嘴的流量特性和燃烧特性,初步考核了预燃室和推力室补燃燃烧技术,获取了补燃燃烧时序控制特性,并优化确定了推力室设计参数。试验的参数范围为:缩尺预燃室室压9.2~15.8 MPa,混合比0.78~0.93;缩尺推力室室压7.6~12.5 MPa,混合比4.71~6.83。试验结果表明:补燃燃烧过程稳定,燃烧效率高于0.995。试验过程中还附带考核了快速电铸身部结构、不锈钢扩散焊再生喷管结构和单壁喷管结构。结果表明,各传热结构安全可靠,相关材料工艺技术满足使用要求。

图7 缩尺预燃室与缩尺推力室补燃燃烧试验Fig.7 Combined hot test of sub-scale preburner and thrust chamber

3.2 涡轮泵组件研制试验

3.2.1 泵水力试验

对氢氧主泵分别开展水力试验(见图8)。氢主泵试验水力效率达到0.765。氧主泵首次试验水力效率约为0.600,经过优化泵入口导流叶片后,第二次试验水力效率提升到0.727。试验表明,多级氢泵的性能已达到国际先进水平,对首次开展的双吸氧泵设计,还有进一步优化提升的空间。

图8 氢主泵水力试验Fig.8 Hydraulic test of high pressure hydrogen pump

对氢氧预压泵也分别开展水力试验,试验获得额定工作点下首台氢预压泵水力试验效率为0.690,首台氧预压泵试验水力试验效率为0.660,均满足发动机设计要求。

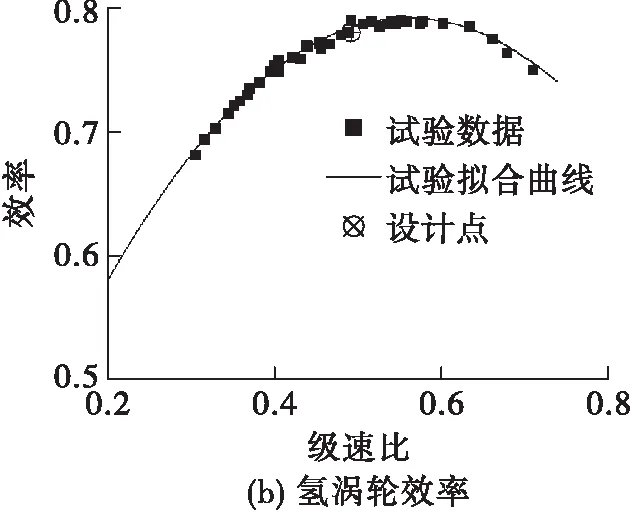

3.2.2 涡轮性能试验

对氢氧主涡轮分别开展性能吹风试验(见图9),试验采用热空气介质。试验获得的氢氧主涡轮额定点效率分别为0.790和0.750,达到设计要求,与国外先进设计水平相当。同时获得了折合转速在0.6~1.2和压比在1.2~1.6工况范围内的涡轮性能特性和轴向力特性。试验结果表明,在变工况范围内氢氧主涡轮均工作稳定,验证了其变工况适应能力。

图9 氢主涡轮性能试验Fig.9 Performance test of high pressure hydrogen turbine

3.2.3 轴承试验

氢主涡轮泵轴承设计转速为33 000 r/min,采用SiN陶瓷球轴承。氧主涡轮泵轴承设计转速为23 000 r/min,初始设计采用钢球方案。

液氮环境的台架试验(见图10)表明,氢主涡轮泵轴承可以在35 000 r/min下稳定工作,试验DN值最高达到了2.8×10,在国际同类发动机中处于最高水平。氧泵钢球轴承在25 000 r/min台架试验过程中存在滚珠表面发乌、套圈沟道磨损现象,为此改进为SiN陶瓷球材料,经过25 000 r/min台架试验证明工作稳定可靠。

图10 低温高速轴承台架试验Fig.10 Performance test of high speed bearing

3.2.4 动密封试验

220 tf补燃循环氢氧发动机在中国氢氧发动机中首次采用了组合脱开式动密封技术(氢主涡轮泵)和圆周分段式浮动环动密封技术(氧主涡轮泵),以最大限度降低发动机氦气耗量。

氢主涡轮泵组合脱开式动密封[见图11(a)]在发动机预冷时可实现零隔离氦气消耗量情况下阻止液氢泄漏至涡轮腔,工作时主密封脱开,允许少量的液氢泄漏至涡轮腔。主密封为石墨端面密封,副密封采用带金属骨架的非金属密封圈,经过一系列静态和动态低温液氮台架试验,实现了预冷过程0.7 MPa以下氦气零泄漏、启动过程中约1 MPa正常脱开的设计目标。

氧主涡轮泵中隔离液氧和富氢燃气的氦浮动环采用先进的圆周分段式动密封技术[见图11(b)],装配状态下密封环与轴抱紧形成接触式静密封,工作时在流体动压作用下略微浮起,使密封环和轴在极小的间隙下工作,以实现低氦气消耗的目的。空气和氦气台架运转试验表明,该动密封能够在氦气流量约1 g/s下可靠工作。

图11 动密封试验件Fig.11 Specimen of dynamic seal

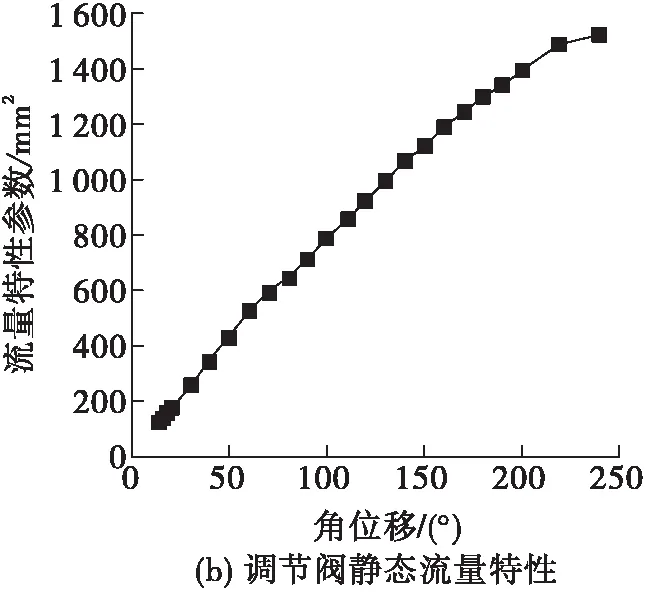

3.3 调节阀与控制器联合冷态试验

220 tf补燃循环氢氧发动机在中国氢氧发动机中也第一次应用了电机驱动的窗口式调节阀装置。其中的推力调节阀中还设置了能够稳定流量波动的自适应结构。两调节阀均与发动机控制系统一起进行了冷态液流试验(见图12),获得了节流装置的流量特性和动态响应特性。调节阀与控制系统也均参加了后续的发动机半系统热试验。

图12 调节阀液流试验Fig.12 Flow test of regulating valve

3.4 预燃室与涡轮泵联动试验

3.4.1 预燃室与氢涡轮泵联动试验

在组件试验的基础上进行了预燃室与氢主涡轮泵的联动试验(见图13)。预燃室氢氧介质采用高压挤压系统供应,预燃室燃气驱动氢涡轮,氢泵工作介质为液氮。预燃室按照预定时序成功点火,快速爬升至主级,预燃室室压稳定在约12 MPa,与预设结果一致。氢涡轮泵启动快速,爬升过程与仿真结果一致。试验系统工作3.3 s后安全关机。

图13 预燃室与氢主涡轮泵联动试验Fig.13 Combined hot test of preburner and high pressure hydrogen turbo-pump

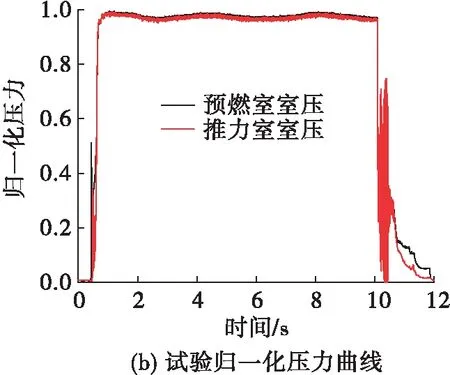

3.4.2 预燃室与氧涡轮泵联动试验

在氢泵联试基础上进行了预燃室与氧主涡轮泵的联动试验(见图14)。预燃室氢氧介质采用高压挤压系统供应,预燃室燃气驱动氧涡轮,氧泵工作介质为液氮。预燃室点火采用了优化时序。

图14 预燃室与氧主涡轮泵联动试验Fig.14 Combined hot test of preburner and high pressure oxygen turbo-pump

试验获得了圆满成功,联试装置稳定工作5 s后安全关机,试验参数稳定。预燃室试验室压约12.7 MPa,氧泵转速、效率等性能参数均符合设计预期。试后涡轮泵轴承、动密封等结构分解检查正常。试验验证了氧主涡轮泵的总体设计正确性和预燃室与氧主涡轮泵的工作协调性。

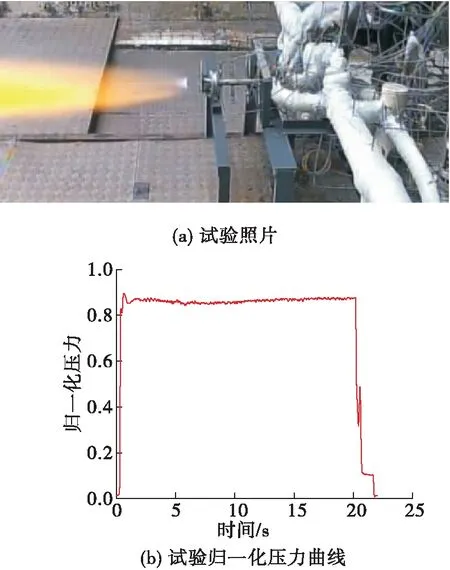

3.5 发动机半系统试验

在预燃室与涡轮泵联动试验的基础上,最终成功进行发动机半系统试验(见图15)。半系统试验装置由预燃室、氢氧主涡轮泵和主要阀门组成。预燃室氢氧介质由涡轮泵供应,泵入口为低压贮箱提供的氢氧真实介质,预燃室燃气驱动涡轮做功后汇合排出。半系统试验是220 tf补燃循环氢氧发动机首次真实介质下的核心组件耦合试验,对于验证补燃循环系统工作原理和核心组件间工作协调性具有重要作用。

图15 发动机首次半系统试验Fig.15 First hot test of semi-system engine

试验结合系统动态仿真和前期泵联试试验结果制定了启动关机时序。试验按照预定时序正常启动,主级稳定工作后安全关机。试验预燃室室压18.5 MPa,试验工况达到了设计额定值的约60%。试验初步证明了220 tf补燃循环氢氧发动机系统方案的正确性和核心组件间的工作协调性,试验获得的启动关机时序对于后续发动机整机试验具有重要指导作用。

半系统试验过程中,还对发动机预燃室氢/氧阀、推力室氢/氧阀、预燃室氧调节阀、推力室氧调节阀、调节阀控制系统和故障诊断系统等进行了搭载考核试验,初步验证了各组件的设计方案正确性。

4 后续工作展望

前期的研制试验已初步证明了220 tf补燃循环氢氧发动机系统方案设计的正确性和部分核心组件间的工作协调性,发动机的主要关键技术已获得初步突破。但目前的半系统试验还没有配套全部核心组件,后续计划进一步开展增加氢氧预压涡轮泵的完整半系统试验研究,为最后的发动机整机试验奠定更好的基础。

5 结语

经过5年时间关键技术攻关,220 tf补燃循环氢氧发动机已完成系统和总装结构方案论证设计,完成了零组件的详细设计与产品制造,开展了各类从缩尺到全尺、从组件到分系统的研制试验工作,并最终实现了发动机半系统热试验。发动机试验参数达到了中国氢氧发动机研制史上最高水平。

通过这些研制试验已初步获得了发动机主要组合件的工作特性,初步验证了补燃循环氢氧发动机系统工作原理和核心组件间的协调工作能力。研究表明,220 tf补燃循环氢氧发动机方案设计合理,核心关键技术已获得初步突破,为后续发动机工程研制奠定了重要技术基础。

220 tf补燃循环氢氧发动机代表了中国氢氧发动机领域的先进技术水平,对于大型运载火箭提升运载能力具有重要作用,应进一步加大力度开展深入攻关研究,争取早日实现工程应用。