基于有限测点的复杂管路全局振动预示方法

2022-05-14陈洪恩李淑芸陈振茂

高 轩,陈洪恩,王 猛,李淑芸,杨 飒,李 勇,陈 晖,陈振茂

(1. 西安交通大学 航天航空学院,陕西 西安 710049;2.西安航天动力研究所,陕西 西安 710100)

0 引言

大推力液氧煤油火箭发动机是运载火箭下面级主动力的主要选择之一。管路系统是液体火箭发动机的关键组成部分,其结构复杂多样,工作于低/高温、高压等极端力热环境,面临强振动、大过载、多源激励和载荷传递路径复杂等诸多力学难题,其结构振动可能诱发管壁开裂甚至管道断裂泄露,导致重大事故。管道异常振动导致缺陷损伤是航天发动机乃至整个火箭系统安全的重要威胁之一。

为监测和分析治理发动机管路系统的振动问题,在发动机试车和火箭发射过程中一般会设置振动传感器对关键发动机管路进行振动监测。然而,由于发动机管路形状复杂、空间狭窄及传感器附加质量和测量通道有限等原因,通常只能设置有限的加速度或应变测点,且由于载荷约束的不确定性,不能直接实测获得管路系统最大应力发生的部位和程度等管路全局振动信息,影响对管路系统完整性的综合分析判定。目前我国在对液体火箭发动机管路的设计制造,尤其是管路故障问题的处理中,大多采取加卡箍、改走向和增壁厚等“综合治理”措施,导致管路的动强度设计裕度偏保守,减振效果不明确等问题。建立基于有限测点信息对管路系统进行全局振动和变形检测预示方法,对大推力、高可靠性航天发动机的设计开发和改良非常重要。

除航天工程外,管道振动问题在海洋结构、化工、核能等工程领域也广泛存在。管道系统振动可能导致管道泄露、断裂,诱发事故,同时也是噪声污染的主要来源之一。国内外学者就管道振动的机理和预防缓解方法,在振动系统建模和模态分析、振动载荷和损伤识别、振动测点布置、主被动振动控制等方面开展了大量研究。Reynders、Peter等对基于实际测量信号的振动系统结构参数辨识方法进行了综述。在振动载荷识别方面:许锋等利用模态滤波器、小波分析等信号分析方法构造了高精度动态载荷识别模型;Wang等基于遗传算法对多源随机载荷进行了识别研究;Mao等基于动态统计能量法实现了冲击载荷的动态识别;马超等基于正则化方法进行了空间载荷识别。在基于振动信号的结构损伤等结构参数识别方面:闫桂荣等综述了基于振动信号的结构损伤检测相关主要方法;Yan等提出了基于振动特性的双线性裂纹检测方法;Chen等研究了基于振动信号和小波分析的结构损伤识别方法。结构振动参数识别中测点的位置和数量非常重要:孙正华等给出了一种以模态置信准则矩阵非对角元为目标函数的测点优化方法;袁爱民等提出了基于EI及MAC混合算法的测点布置方法,有效降低了测点数量和非独立信息量。在结构参数识别中,采用的信号特征量非常重要,Tian等将曲率模态应用到了复合夹心板的脱粘损伤检测,具有很好的效果。同样,对于基于信号反演的状态参数识别,重构方法是基础,Chen等将确定论优化方法和神经网络等应用到了信号反演,实现了缺陷的有效定量重构分析。

在航空航天发动机结构振动分析方面:苏欣平等对管道振动机理进行了分析,建立了管道系统结构振动模型,通过有限元仿真和试验分析了管道系统结构振动固有频率和振型分布等;王轩选取了发动机典型直管、弯管、U型管和空间管等管路系统,系统分析了管路系统的模态和谐响应特征;刘英元等详细分析比较了振幅特征提取、功率谱特征提取、频谱分析、突频特征提取、状态特征提取、小波特征提取等发动机试验过程中的特征信号提取方法;刘伟等提出将卡箍简化为末端固定弹簧单元的建模方法,讨论了卡箍数量和刚度对管路系统动力学特性的影响;李斌潮等提出了火箭发动机机架简化模型,研究了其动态载荷传递特性;韩帅等基于单轴、三轴载荷试验相关规律和有限元仿真,逆向构建了虚拟振动试验系统,实现了发动机结构的三轴虚拟实验。综上,航天发动机管路相关振动分析研究还不充分,缺乏体系化的载荷、约束综合反演重构方法和适于结构参数识别的测点设置及信号处理方法,无法有效支撑基于实际振动测量信号的管路全局振动评价。

针对上述背景和现状,本文提出和验证了一种基于有限测点实际振动信息进行管路系统约束状态及载荷参数重构识别,进而结合精细有限元建模进行管路系统动态响应评价的管路全局振动预示方法。首先,建立了实际发动机典型管路结构随机振动分析正演模型,提出了对振动预示有效的测点布置策略;其次,发展了载荷参数和约束参数分别重构的振动系统参数识别策略和基于确定论优化方法的反演算法;最后,搭建了针对实际发动机空间管路的振动实验系统,基于数值模拟和实际测量振动信号进行了约束和载荷重构,给出了管路结构振动全面检测预示的示例,验证了方法的有效性。

1 管路强迫振动正演建模

在管路系统结构参数、激励载荷和约束状态已知的条件下,通过精确建模及数值计算得出位移与应变等响应的过程,即为正问题。而利用响应求解激励载荷及约束状态的过程,即为反问题。基于反问题方法的管路系统激励载荷和结构参数识别,需要对载荷和结构参数已知管路的随机振动进行高效数值模拟,即正演建模。考虑到发动机管路振动涉及基础激励载荷和力载荷,以下分别简要给出简谐激励和随机激励下的系统控制方程和稳态振动响应的建模和求解方法。

1.1 管路结构简谐激励振动响应

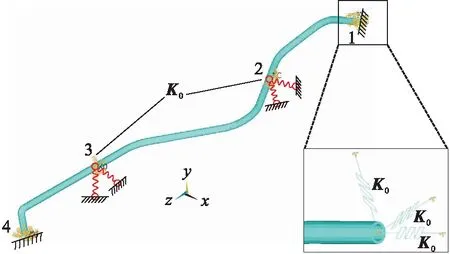

图1为典型空间管路系统的振动示例。

图1 典型空间管路振动系统示例Fig.1 A typical 3D pipeline vibration system

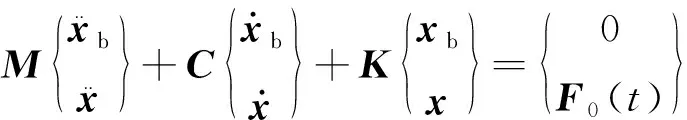

利用管单元和弹簧单元,可得图1示例有限元动力学控制方程为

(1)

其中

=

=α+β

式中:为质量矩阵;为阻尼矩阵;为刚度矩阵;()为力载荷激励;为管路上非约束节点的位移向量;为被约束节点的强制基础激励位移;为管道系统振型矩阵。基于式(1)可得各非约束节点位移的控制方程为

(2)

(3)

式中:()=();为管道系统固有频率;为单位矩阵;当激励载荷为简谐激励ei时,第个激励频率下第阶振型稳态响应的幅值为

=[0-+j(+0)]

(4)

式中、、 j分别为第个激励频率、相应的载荷幅值和虚数单位。进而给定频率激励下的管道实际振动响应即为各阶振型响应ei的和。最后,多频简谐激励时管道振动响应可通过对各激励频率下的振动响应进行叠加获得。

1.2 管路结构随机激励振动响应

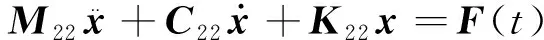

当式(3)右端的激励载荷为高斯正态分布的随机激励时,如记第阶振型激励 ()的功率谱密度(PSD)函数为(),基于式(4)可得响应()的功率谱密度R()为

R()=()|0-+j(+0)|

(5)

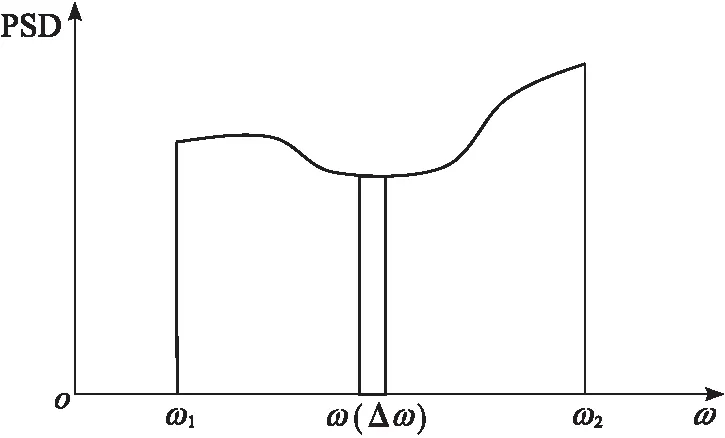

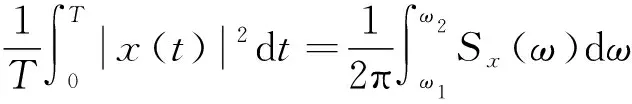

同样对各阶振型下响应的功率谱密度函数进行叠加(平方和),可得各节点振动的PSD函数()。最后,由于信号能量在时域和频域守恒,基于帕塞瓦尔定理和图2的PSD分布有

图2 载荷PSD曲线图例Fig.2 Schematic diagram of load PSD curve

(6)

式(6)左端为节点振动位移的均方值。由于振动位移信号的均值为零,式(6)均方值即对应相应节点正态分布随机振动位移的方差,即在置信度99.7%意义下该节点振动位移小于3。

1.3 发动机管路振动有限元建模

基于上述强迫振动理论,本文通过商用软件ANSYS的APDL平台,基于实际管路的几何、材料参数,采用管单元和弹簧单元来建立管路系统的有限元模型。直管和弯管分别采用了PIPE289和ELBOW290单元。其中,为计算管单元在环向不同位置的应变值,在图3中放大图所示管截面周向设置了多个位置点以实现应力和应变值的计算输出。为选取有效单元大小,首先基于不同长度管单元对图3所示悬臂直管梁进行了前期计算。结果发现,当单元长度小于2 mm时,计算结果已收敛并和理论值一致,验证了所选单元类型和大小的合理性。

图3 直管悬臂梁模型Fig.3 Straight pipe model

对于实际发动机管路,需根据管路设计和制造数据,通过设定节点坐标、截面尺寸、集中质量和材料参数等进行单元剖分和建模。在约束边界条件方面,实际发动机管路的两端通常与相关泵、容器等厚重部件相连,其间采用多个卡箍固定。因此,管路两端边界条件可设定为3个扭转自由度固定,在3个平动自由度方向设置正弦或随机强制位移来施加基础激励载荷。卡箍约束则通过在两个管径方向的平动自由度施加弹簧单元约束,其他方向自由来进行约束处理。对于图4典型发动机空间管路结构,在端部1、4点固支且施加基础激励,在2、3点施加卡箍弹簧进行约束。本研究以该问题和悬臂直管为例,开展基于有限测点振动测量信息的载荷和卡箍约束刚度重构及全局振动建模预示研究。

图4 发动机典型空间管路示例Fig.4 An example of 3D engine pipeline

2 复杂管路全局振动预示方法

2.1 基于有限实测信号的管路全局振动预示方法

如前所述,由于振动测点数量的限制,无法对发动机管道系统全局振动状态进行直接测量。另一方面,实际发动机管路系统具有详细设计,且加工和测量技术成熟,实际管路的形状、尺寸和材料参数可认为已知。因此,如能明确管路系统的实际载荷和约束状态,则可基于有限元精细数值建模来实现管路系统全局振动评价。发动机管路系统一般为两端固定、中央卡箍附加支撑,其相关独立载荷和约束参数不很多,理论上可基于有限测点振动信息进行识别。这也是基于有限测点信息进行管路全局振动评价的基础。

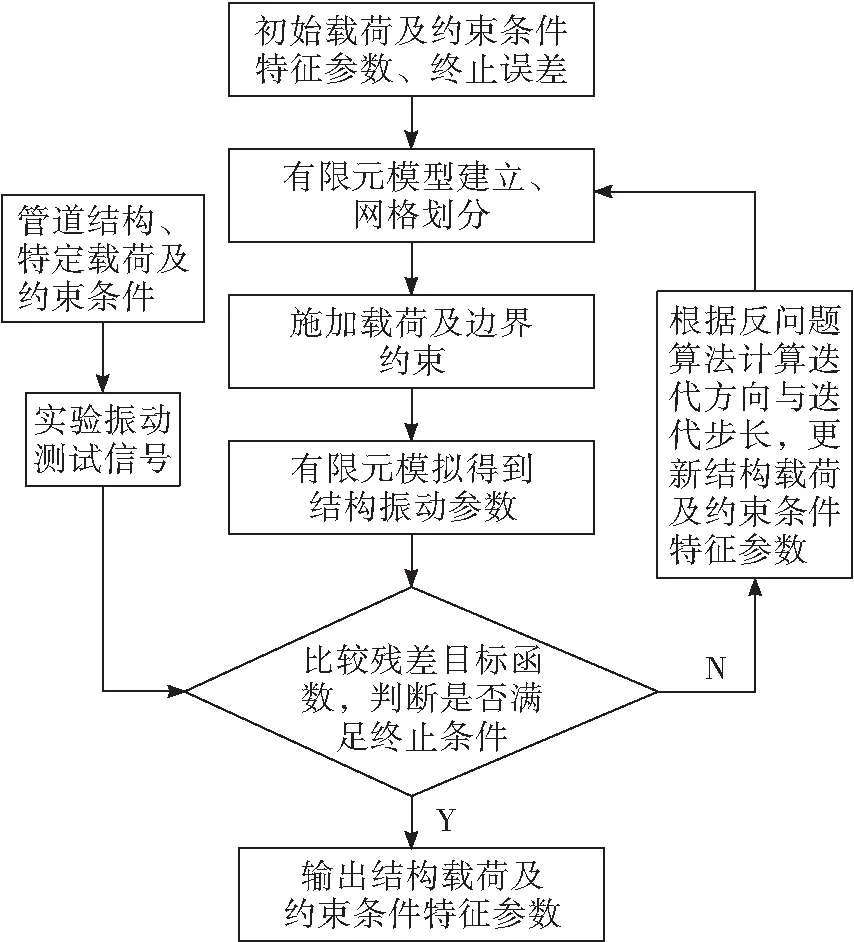

基于振动信号的管路载荷约束重构,可利用图5所示流程的常规参数反演算法实现。其基本思路是将重构问题转化为使实测振动信号和计算所得振动信号间残差最小的最优化问题,然后基于确定论或随机优化算法,来求解未知载荷及/或约束特征参数。

图5 管道结构载荷及约束条件反演流程图Fig.5 Flowchant for inversion of load and constraint of pipeline structure from measured signals

然而,基于最优化方法的载荷约束参数反演问题一般具有不适定性,特别是待求参数较多、参数种类不同时病态更为严重。对于实际发动机管路振动问题,管路安装调节后卡箍刚度等约束参数基本不再变化,如能在试车前重构获取约束参数,则后续发动机运行时可认为已知。基于这一思路,为改善管路载荷约束识别反问题的适定性和提高重构效果,本文提出约束参数和载荷参数分别重构的策略,具体过程为:

1)试车前对对象管路进行静力或多点简谐激励振动测量,基于测量信号反演重构卡箍刚度,这时管路两端认为固支;

2)利用发动机运行时的实际振动测量信号,在约束刚度已知的前提下,对管路两端基础激励载荷各分量的大小和PSD分布函数特征量进行重构,获取完整载荷参数信息。

基于上述步骤重构获取实际载荷和约束信息后,利用1.3节方法进行管路精细建模,进而计算管路振动位移、应变等全局振动响应信息。

2.2 振动测点布置和载荷、约束参数化方法

2.2.1 测定布置策略

为以合适的测点数获取足够信息实现约束刚度和载荷参数的重构,需要选取测点使其振动信息和待求参量密切相关,且各测点信号基本独立。实际上,由式(4)可知,与激励频率相近固有频率振型的振动响应幅值相对较大,因此对给定频率的激励载荷进行识别时,可将位移测点设置于与该激励频率相近的振型峰值点。对于随机载荷,通常其PSD曲线具有多个峰值频率,则可分别选择峰值频率附近的固有频率对应振型的幅值点作为位移测点。而对于卡箍刚度重构,位移测点一般可设定于各管段的中部。

测点数量的选取需基于待求参数数量进行,即测点数量应大于待求载荷或约束参数的个数。当各测点信号的独立性不很强时测点数还应适当增加。在测量位移方向方面,各振动方向的待求参量均需要设置相应方向的测点。

2.2.2 载荷、约束参数化方法

以最小数量参数表征待求载荷或约束可改善反问题的适定性。对于一般发动机管路系统,可采用卡箍在管道径向的两个支撑弹簧刚度进行约束参数化。如两个卡箍的待求约束参数可设定为

={,,,}

(7)

相对约束参数,载荷的参数化则比较复杂。由于稳态振动响应的频率和激励频率相同,载荷频率一般无需反演重构。因此简谐载荷可选取载荷幅值进行参数化。对于图2所示管路,当管路两端的3个平动自由度均有独立基础激励载荷时,可用6个载荷分量幅值进行参数化,即

={,,,,,}

(8)

对于随机载荷,除PSD的大小,其频域分布也需参数来表征,因而随机载荷参数化更为复杂。但若可假定各载荷分量的PSD曲线在已知不含共振频率的各频段均匀分布,则这时管路载荷的表征参数即可采用与随机载荷方差相对应的PSD大小,其数量与简谐激励时相同。同时,通常基础激励3个方向不独立,载荷参数数量可相应降低。实际载荷由于多源振动其PSD通常仅含有几个独立频段,可以针对各个频段分别重构,因此本文的PSD分布即设定为仅在一个不含固有频率的已知频段均布,在此基础上进行参数化。

2.3 基于共轭梯度法的载荷、约束反演算法

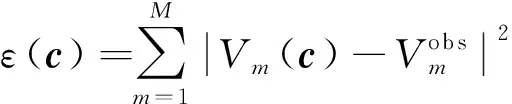

无论是管道振动载荷识别还是约束刚度反演均可转化为使测量振动信号与计算信号残差最小的优化问题。选取振动测量信号特征量和计算振动信号特征量的残差作为目标函数,即

(9)

为求解最优载荷/约束刚度参数使振动信号残差最小,可采用共轭梯度确定论优化方法基于如下逐步迭代算法进行求解

+1=+

(10)

式中:为迭代步号;为修正步长;为修正方向且一般选目标函数的梯度方向{∂/∂}。为提高收敛速度,共轭梯度方法采用加速因子修正迭代修正方向,即

(11)

其中加速因子与梯度向量模的变化相关,即

(12)

目标函数梯度方向向量的计算是共轭梯度算法的关键之一,可基于式(13)利用差分法进行。其中,振动信号差分需对当前迭代步各参数值分别扰动前后进行正演计算,这也是降低参数数量可有效提高反演效率的原因之一。

(13)

修正步长可基于式(14)进行计算。

=

(14)

其中

(15)

(16)

按照上述共轭梯度算法理论和图5所示重构流程,通过设置合理的待求参数初值、收敛误差阈值或最大终止迭代步数,即可进行管道结构载荷/约束刚度参数的反演求解,实现管道结构实际载荷及约束刚度条件的定量重构识别。当测量信号中含有较大噪声时,通常采用最大迭代步数作为终止迭代条件。

2.4 基于仿真信号的重构方法验证

基于前述载荷和约束刚度重构算法,利用ANSYS的APDL语言开发了管道振动正反演程序。为验证其有效性,首先针对图6所示悬臂直管,利用仿真振动信息作为输入信号,对1个管约束端弯曲刚度和自由端载荷分别进行了重构。

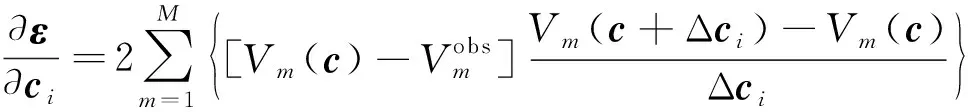

图6给出了直管模型的加载、测点位置。悬臂直管为长922 mm、外径50 mm、壁厚5 mm的铝管,其弹性模量为77.23 GPa,泊松比为0.33。用于重构的振动测点为距固定端49 mm、149 mm和249 mm位置处管上下表面分别设置的6个应变测点,和距自由端35 mm处的1个垂向位移测点。同一轴向位置对称设置两个应变测点是为了通过相互校验确保测量的可靠性。另外还在距固定端500 mm处设置了1个校验应变测点以验证全面预示方法及结果的有效性。

图6 直管仿真加载示意图Fig.6 Straight pipe simulation loading

针对图6模型,首先在管自由端施加了幅值为100 N、频率为20 Hz的正弦激励,利用位移测点计算结果作为模拟振动实验信号对固定端的弯曲刚度进行了重构。为考虑噪声的影响,还在模拟实验信号添加了最大值为位移幅值5%的白噪声。其次,在约束端完全固支条件下在管自由端施加了不同幅值、20 Hz频率的简谐振动激励,用计算所得6个应变测点的振动信息作为模拟实验信号对激励载荷进行了重构。同样,为研究算法鲁棒性,在模拟振动测量信号中施加了最大值为应变信号幅值10%的白噪声。

重构过程中载荷初始值设定为1 N,约束刚度初值设定为9 kN·m/rad。在重构迭代终止条件方面,根据前期反演计算尝试结果取100步为最大迭代次数。表1上部给出了基于2.3节所示共轭梯度算法和上述计算条件所得直管约束端弯曲刚度的重构结果。即使含有5%的噪声,本文方法也可对刚度实现有效重构。表2上部给出了基于应变信号的直管载荷幅值重构结果,同样即使含有噪声,重构精度也优于2%。

为进一步验证方法的有效性,还针对图7所示实际发动机空间管路模型,利用计算信号对管约束端的2个弯曲刚度和自由端载荷进行重构。输入信号分别为图7所示的3个轴向位置的6个应变信号和2个位移测点的6个振动信号。为验证重构结果的正确性,利用图7所示校验测点的应变值对重构结果进行了校验。

图7 空间弯管仿真加载示意图Fig.7 3D elbow pipe simulation loading

首先在图7所示空间弯管自由端施加了幅值为100 N、频率为20 Hz的简谐激励载荷,利用2个位移测点的6个振动测量信号对约束端弯曲刚度进行了重构。其次,对约束端完全刚性固定,计算了弯管自由端施加不同幅值、20 Hz频率的简谐振动激励下3个位置的6个应变测点的振动信号,并依此对激励载荷幅值进行了重构。重构过程中迭代初值设定为载荷幅值1 N,约束刚度5 kN·m/rad,最大迭代次数100步。表1下部给出了弯管模型约束端刚度的重构结果,表2下部给出了弯管模型基于应变信号的载荷幅值重构结果,可见对弯管也可以实现很好的重构。

表1 约束刚度重构结果Tab.1 Reconstruction results of constraint stiffness

表2 简谐振动载荷重构结果Tab.2 Reconstruction results of harmonic load

表3给出了随机激励条件下的载荷重构结果。计算中直管采用在1~401 Hz频率范围、弯管采用在20~100 Hz范围PSD值恒定的正态分布随机激励载荷,待求载荷参数为载荷PSD值的大小,测量信号为6个应变测点随机振动响应信号的均方根值。为考虑噪声影响,在模拟实验信号中添加了最大值为应变PSD 5%的白噪声。迭代初值和终止条件为1 N/Hz和100次最大迭代次数。有限元计算中模态阻尼比取为0.02。从表3可见载荷大小均可获得很好的重构效果。

表3 随机振动载荷重构结果Tab.3 Reconstruction results of random load

3 基于实验信号的有效性验证

3.1 管路振动信号实验测量

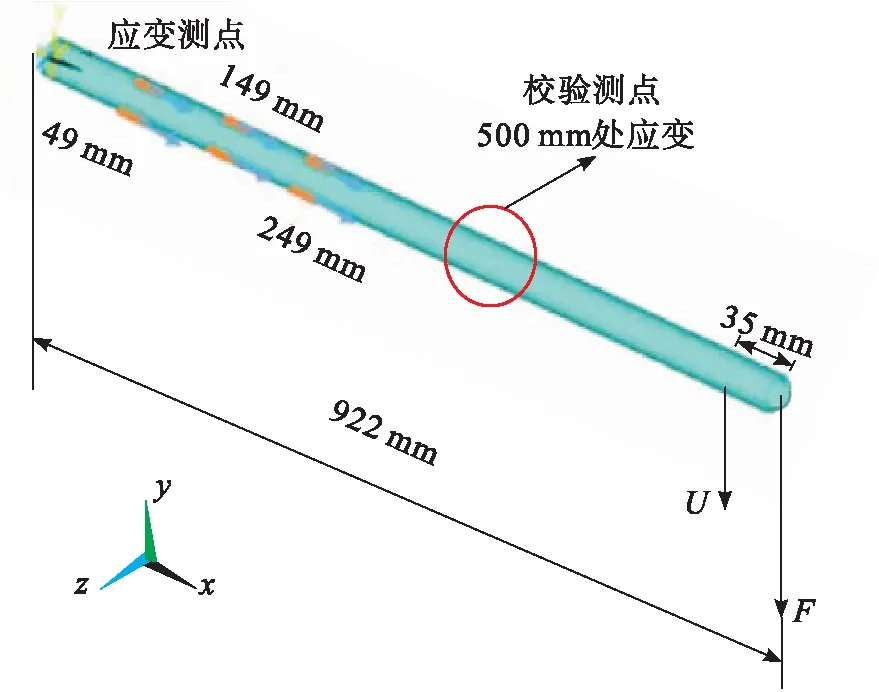

为基于实验信号验证管路系统载荷和约束刚度重构方法的有效性,开展了直管和模拟发动机空间弯管的简谐振动和随机振动实验,利用实验测量所得位移和应变振动信号对约束端刚度及载荷大小进行了重构。直管和发动机模拟空间管路的约束和加载状态分别如图8和图9所示。

图8 直管振动系统示意图Fig.8 Vibration testing system for straight pipe

图9 空间弯管振动系统示意图Fig.9 Vibration testing system for 3D elbow pipe

两者均在管路的一端固定,在另一端利用电磁激振器施加简谐或随机振动激励力载荷。为确定实际载荷值,在加载连杆上串联力传感器进行了实际动态力载荷测量,且采用了长细连杆以减少激振器对管路自由端造成的附加约束。

振动实验中采用的直管和空间弯管的材料、尺寸、形状和测点布置均与2.3节和图4、图5给出的参数相同。实验系统采用双极性电源产生简谐和随机激励信号并驱动电磁激振器进行振动激励。应变测量中采用动态信号测试分析系统进行了信号数据采集,位移测量则采用激光位移传感器进行。激振力传感器信号也通过动态应变仪的采集模块进行了力信号测量和处理。

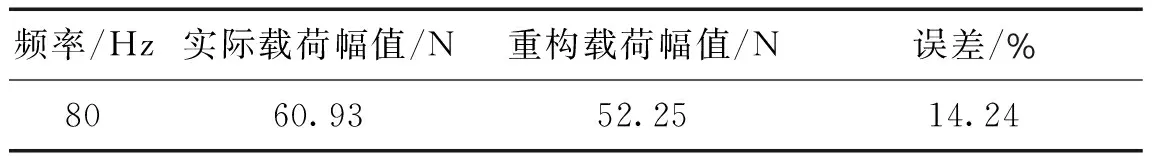

实验中,对直管分别施加10 Hz、20 Hz不同幅值简谐力载荷和高斯分布均匀PSD随机力载荷,并进行了振动测量,载荷大小如表4所示。其中,随机振动的载荷大小对应随机力载荷的均方根值和PSD值。对空间弯管仅施加了80 Hz、60.93 N的简谐激励进行了振动测量和载荷重构。

表4 直管振动试验载荷重构Tab.4 Load reconstruction of straight pipe vibration test

3.2 基于实验信号的载荷和约束重构

与利用仿真信号进行约束状态重构类似,首先,对图8、图9所示直管和弯管固定端的弯曲刚度进行了重构。基于测量所得位移重构出直管固定端的弯曲刚度为274 kN·m/rad,弯管固定端的弯曲刚度为7.67 kN·m/rad。在此基础上,基于6个测点的应变振动信号对简谐载荷的幅值和随机激励载荷的PSD值进行了重构,得到的重构结果与实际载荷的比较及误差如表4所示。可以看出,本文提出的方法和相应的反演计算程序对基于实测振动信号的刚度和载荷重构同样有效。表4、表5中,虽然由于弯管结构形状复杂,导致弯管简谐振动工况的载荷重构结果误差相对直管简谐振动工况大一些,但也在工程允许误差范围。

表5 弯管简谐振动载荷重构Tab.5 Load reconstruction of elbow pipe harmonic vibration test

3.3 基于有限信号的管路全局建模和振动预示

利用3.2节基于实测振动信号重构得到的载荷与约束参数,对图7所示发动机典型空间管路振动进行了全局预示评价。通过精细有限元建模,在实际简谐载荷和约束刚度条件下计算所得整个管路的位移和应力分布云图如图10所示。这时,空间弯管在80 Hz、60.93 N简谐力激励下的动态响应中最大位移点为第一和第二个弯管之间的直管部分,最大位移幅值为0.405 mm,而应力最大点则出现在第三弯管附近,最大应力为12.6 MPa,远小于材料的屈服应力。可以确定在80 Hz、60.93 N的简谐激励下,发动机模拟空间管路结构是安全的。这些结果也表明,本文方法可以基于少量测点实现对管路振动的全局预示,进而可以确定管路的薄弱部位和应力状态。

图10 基于重构简谐载荷和约束刚度的弯管动态位移和应力全局计算结果Fig.10 The global displacement and stress of the elbow pipe structure under reconstructed load and constraints

4 结论

本文针对管路结构振动问题,提出了基于有限测点振动信息进行全面检测预示的方法,建立了分别求取约束参数和载荷参数的反问题方法和软件,搭建了振动实验系统,在实验室条件下进行了直管和发动机典型复杂弯管的简谐振动和随机振动测量,利用仿真和实测振动信号对悬臂直管和空间弯管进行了约束、载荷识别重构,通过与实际参数进行对比,验证了方法和程序的有效性。在实测参数及重构参数的基础上,建立了实际发动机典型空间管路的精确有限元模型并对其进行了全面振动预示评价,确定了管路的薄弱位置和最大应力状态,验证了本文基于有限测点振动信号对管路全局振动进行评估预示的可行性。基于本文方法,进一步可利用试车测量信号开展实际管路振动全局检测预示,以支撑重型等新型发动机管路系统的设计和改进工作。