大推力氢氧发动机关键制造技术

2022-05-14孙纪国何学青阳代军郑孟伟徐坤和

孙纪国,何学青,阳代军,郑孟伟,徐坤和

(1.北京航天动力研究所,北京 100076;2.首都航天机械有限公司,北京 100076)

0 引言

随着人类探索太空的不断深入,世界各国将越来越多的探索目标瞄准了更加遥远的深空,大力发展大推力重型运载火箭是实施太空发展战略的必要保证,可以有效地拓展航天产业发展空间、大幅提升进入空间能力、促进航天科技整体水平提高,进一步增强中国在国际社会的政治影响力,提高综合国力,有着重要的战略意义。“航天发展,动力先行”已成为世界各航天大国的成功经验,我国现有运载火箭发动机推力偏低,无法满足新一代运载火箭动力系统的要求,因此开展了220 tf补燃氢氧发动机的研制。220 tf补燃氢氧发动机的推力为国内现役最大推力氢氧发动机的3倍多,220 tf大推力补燃氢氧发动机工况恶劣,承受大应力、大承载、超高温、超低温、强烈振动、剧烈冲刷、富氢环境等,对发动机部件和组件性能提出了更高的要求。220 tf补燃氢氧发动机推力室燃烧室压力高、热流大,需要研制高换热效率和长寿命的推力室身部;220 tf补燃氢氧发动机喷管面积比、出口直径和轴向长度均是目前最大的,需要研制超大尺寸高性能喷管延伸段;为了满足高内压、超低温或高温使用环境下壳体的性能,需要研制大尺寸高温合金和钛合金复杂壳体结构精密成形,发动机研制技术跨度与难度大,给我国基础工业水平带来了新的挑战。因此,必须针对220 tf补燃氢氧发动机推力室、预燃室、涡轮泵、阀门、管路等组合件开展制造技术攻关。

制造工艺技术是220 tf级补燃氢氧发动机研制的关键技术之一,主要包括大尺寸推力室身部内壁成形技术、大尺寸身部内外壁连接技术、大尺寸再生冷却喷管制造技术、高强度涡轮盘制造技术、大尺寸零件近净成形粉末冶金技术、大尺寸结构的增材制造成形技术、大尺寸壳类结构精密铸造技术、大尺寸空间管路成形与连接技术、大尺寸高压组件精密装配技术等9项研究内容。通过工艺技术研究,完成了首台220 tf级补燃氢氧发动机工程样机的研制,该发动机设计总高约6 m、单机质量约4.8 t,为我国大推力运载火箭的研究奠定了坚实基础。

1 大尺寸推力室身部内壁成形技术

1.1 Cu-Cr-Zr合金饼材制造技术

Cu-Cr-Zr合金具有较好的高温强度、导热等综合性能,推力室身部内壁选用了Cu-Cr-Zr合金材料。由于身部尺寸和工作压力的大幅提高,身部内壁成形用Cu-Cr-Zr合金饼材的尺寸也大幅增加,同时对Cu-Cr-Zr合金饼材的质量控制也提出了更高的要求。因此,通过合理的合金元素配比,保证了材料具有良好高温性能及良好电导率和热导率;通过合理的成形和热处理工艺设计,保证了生产过程的稳定和材料的综合性能,研制出大尺寸推力室内壁旋压用锻造Cu-Cr-Zr合金饼材,该Cu-Cr-Zr合金饼材时效后相对电导率大于85%IACS,如图1所示。

图1 Cu-Cr-Zr合金锻造饼材Fig.1 Forged Cu-Cr-Zr alloy disc

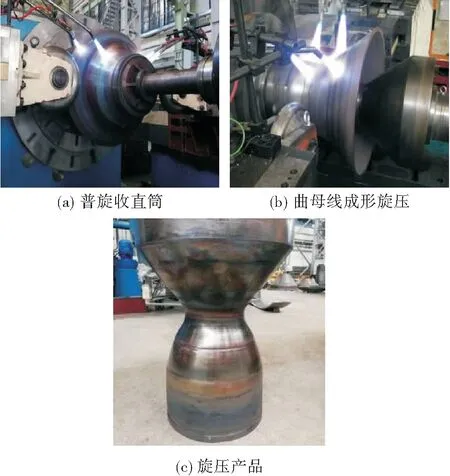

1.2 推力室身部内壁旋压成形技术

推力室身部内壁选用了旋压成形技术,其身部内壁型面为复杂的超大空间曲面形式,收缩比大、精度要求高,成形难度大。通过分析Cu-Cr-Zr合金材料的塑性成形特性,获得了大型曲母线Cu-Cr-Zr合金构件整体旋压成形工艺。如图2所示,采用“锥形强旋→柱段成形→普旋收筒→筒形强旋→母线成形”的工艺方案,实现了大尺寸Cu-Cr-Zr合金身部内壁的旋压成形。

图2 Cu-Cr-Zr合金旋压成形及产品Fig.2 Product and spinning forming of Cu-Cr-Zr alloy

1.3 身部内壁高精度铣槽加工技术

推力室身部内壁冷却通道尺寸的精度决定了身部热防护的效果,特别是内壁的厚度直接决定了身部内壁寿命,影响发动机推力室的冷却可靠性,剩余壁厚均匀是判断喷管的热防护是否可靠的重要指标。身部内壁沟槽采用了铣削加工工艺,通过立式装夹铣槽加工,解决了大尺寸内壁传统卧式铣加工变形难题,实测内壁剩余壁厚0.66~0.91 mm,满足了发动机的热防护使用要求,如图3所示。

图3 立式装夹铣槽技术Fig.3 Process of milling slot with vertical clamping

2 大尺寸身部内外壁连接技术

推力室身部制造方式主要有“铣槽式内壁+电铸镍外壁”和“铣槽式内壁+扩散(钎)焊外壁”两种工艺方法。两种工艺方法均有利弊,我国现役的氢氧发动机广泛采用的是电铸工艺技术,该工艺生产周期较长,通常需4~6个月;对于扩散钎焊技术,铜合金内壁经过钎焊后,导致内壁强度降低。针对大推力氢氧推力室身部,进行了两种工艺方法研究。

2.1 推力室身部内外壁电铸技术

如图4所示,通过优化电铸工艺参数、增加辅助阳极和阴极屏蔽、优化填料配比等,提高电流强度和电阻分布的均匀性,从而提高推力室身部电铸速度,实现推力室身部的快速电铸,产品性能符合技术指标要求,可保证发动机的使用性能。

图4 电铸推力室身部Fig.4 Electroforming thrust chamber body

2.2 推力室身部内外壁钎焊技术

推力室身部内壁材料为Cu-Cr-Zr合金、外壁材料为GH4169合金,内外壁材料通过扩散钎焊工艺结合在一起形成冷却通道,如图5所示。

图5 Cu-Cr-Zr/GH4169扩散钎焊身部Fig.5 Cu-Cr-Zr/GH4169 diffusion brazed thrust chamber body

通过扩散焊结构优化设计、扩散焊接头力学性能研究,以及系列平板、圆柱模盒和大尺寸带型面产品的工艺试验,确定了Cu-Cr-Zr/GH4169扩散焊工艺方案及参数,试验件液压试验强度达到60 MPa。研究结果表明,Cu-Cr-Zr合金经过正常扩散钎焊后,强度下降明显,需要采取措施提高Cu-Cr-Zr合金钎焊接头的强度。

3 大尺寸再生冷却喷管制造技术

再生冷却喷管是补燃氢氧发动机的重要组件,F150双相不锈钢具有良好的钎焊性能和低温韧性,适合作为氢氧发动机喷管外部材料,其内壁材料选用不锈钢1Cr18Ni9Ti,采用内壁铣槽、外壁直接套接结构扩散钎焊制造工艺。

2.5 m全尺寸补燃氢氧发动机再生冷却喷管外壁为F150不锈钢、内壁为1Cr18Ni9T沟槽结构,根据喷管内外壁的结构尺寸进行下料,采用滚弯成形工艺制成锥筒,利用激光焊接将锥筒拼接成整体,然后通过模具胀形形成内外曲母线型面,在内壁上铣槽,将内外壁封焊装配在一起,最后进行真空压力扩散钎焊,焊接成整体喷管,扩散钎焊发动机喷管产品液压强度达到34 MPa,满足了研制要求,如图6所示。首件产品液流试验数据表明冷却通道的压降超过设计指标,在工程研制阶段需要对降低冷却通道流阻进行工艺攻关,以满足设计的要求。

图6 喷管扩散钎焊工艺流程Fig.6 Diffusion brazing process of nozzle

4 高强度涡轮盘制造技术

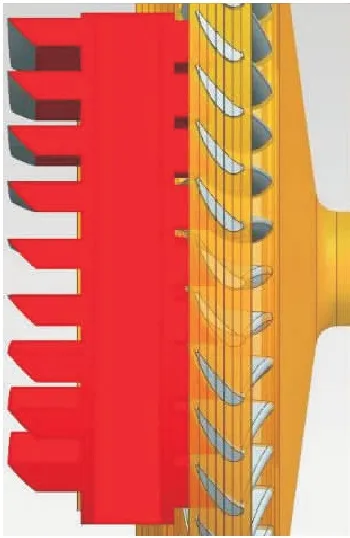

4.1 涡轮盘扭曲叶片加工成形技术

目前,国内外涡轮盘均采用电火花加工,差距在于国外采取组合加工方法来提高加工效率,国内加工带叶冠涡轮盘叶片仅是单一的采用电火花加工,加工效率比较低。涡轮一般为带冠扭曲叶片设计,采用多轴联动数控电火花加工技术,将左右组合电极设计成一体结构,如图7所示。采用组合电极技术将加工时间从1个月缩短至15天。

图7 组合电极加工状态Fig.7 Processing states for the combination electrode

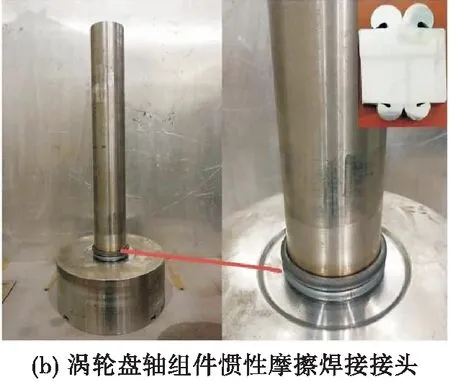

4.2 盘轴惯性摩擦焊技术

惯性摩擦焊在国内航天领域内应用较少,惯性摩擦焊接技术能使发动机用氢、氧转子组件等盘轴类产品结构设计和工艺简化,有效提高动平衡精度要求。同时惯性摩擦焊接头的综合性能优良,产品性能更加稳定可靠。如图8所示,采用惯性摩擦焊技术将涡轮的盘和轴进行固相连接,连接接头的拉伸力学性能和高温持久性能均满足技术要求,着色检测和超声检测合格,焊接接头解剖分析焊缝内部无未焊合、裂纹等焊接缺陷。

图8 惯性摩擦焊焊机及涡轮盘轴焊接接头Fig.8 Inertia friction welding machine and turbine disk-shaft welding joint

5 大尺寸零件近净成形粉末冶金技术

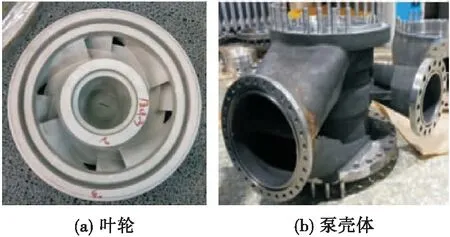

220 tf氢氧发动机氢泵叶轮的尺寸是国内现有最大的氢氧涡轮泵的1.4倍,轮缘线速度高,涡轮排气压力和温度也大幅提升,常规铸造成型的复杂流道壳体无法满足使用工况要求,因此采用粉末冶金+热等静压致密化近净成形工艺,开发出符合要求的钛合金叶轮和高温合金壳体。

5.1 钛合金叶轮

如图9所示,通过扫描结果证明近净成型的粉末冶金叶轮满足设计参数指标要求,参加热试验证明钛合金粉末冶金叶轮性能满足设计和使用要求。

图9 钛合金叶轮Fig.9 Titanium alloy impeller

5.2 GH4169涡轮排气壳体

如图10所示,在实现了涡轮排气壳体、预燃室弯头三通、推力室燃气顶盖等复杂流道壳体GH4169粉末冶金技术的产品化,化学成分和力学性能满足指标要求,经X射线、荧光检查和表面质量检查未见缺陷,不存在GH4169材料常见的碳化物、δ相和Laves相,组织均匀,并参加了热试车考核。

图10 氧涡轮和氢涡轮排气壳体Fig.10 Oxygen and hydrogen turbopump exhaust housing

6 大尺寸结构的增材制造成形技术

6.1 空间结构激光选区熔化成形技术

补燃氢氧推力室头部有四底三腔复杂喷嘴结构,预燃室有变径弯脖与多通结构,氧主涡轮泵有双吸泵壳体结构,预压涡轮泵中存在中空设计的复杂壳体结构,阀门为实现缓开缓关和泄出等功能集成也存在多层套筒的复杂壳体结构,这些结构采用传统铸造工艺难度大、成品率低,锻件机加方案则难以实现,因此新型的复杂结构激光选区熔化成型增材制造技术成为这些复杂组件结构的理想方案。采用了基于热应力合理分布的“岛型随机扫描”法,缓解了大尺寸构件的应力累积现象,保证了大尺寸变截面弯管的成形质量。

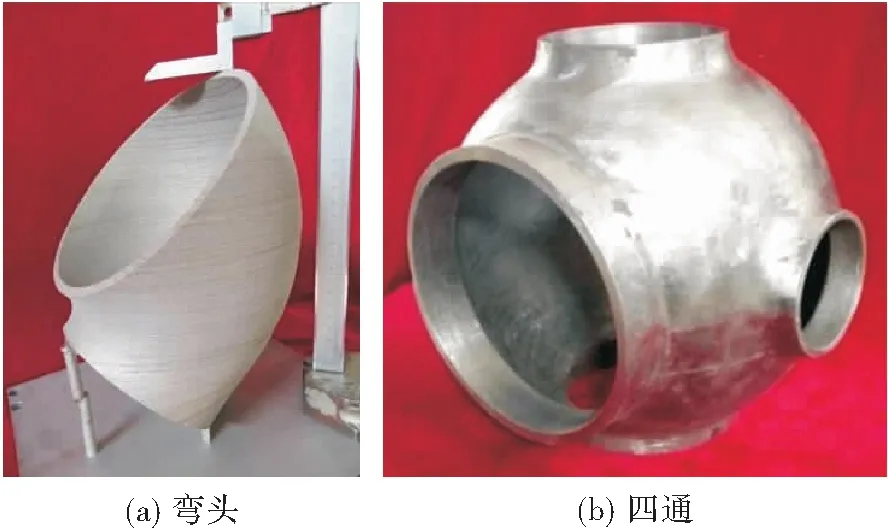

6.1.1 弯头和多通

采用激光选区熔化成型增材制造工艺技术成形弯头和多通,材料为GH4169,经过液压试验和气密试验考核,满足使用要求,如图11所示。

图11 弯头、三通、四通及其组件Fig.11 Elbow, T-branch,four way connection and its components

6.1.2 喷嘴

采用激光选区熔化成型增材制造工艺技术制造发动机喷嘴,其力学性能、液压和气密试验满足要求,如图12所示。

图12 两种喷嘴产品Fig.12 Two types of injection elements

6.1.3 壳体结构

完成了15种阀门壳体及涡轮泵零件等的激光选区熔化成型,通过了各类液压气密试验考核,多台产品参加了热试车,如图13所示。

图13 复杂壳体结构增材制造技术的应用Fig.13 Additive manufacturing technology for complex shell parts

6.2 回转体高温合金电弧增材成形

采用自主研制集成的电弧熔丝增材制造技术系统,如图14所示,成形高温合金用冷金属过渡模式(CMT),试验用丝材为1.0 mm的高温合金熔化极气体保护焊丝。通过研究锥形壳体最佳成形策略和变截面结构路径规划方法,获得了高温合金电弧增材制造内部质量、组织性能、成形精度等控制技术,进行了扩散段等结构的试制。

图14 电弧增材制造系统及产品Fig.14 Products and system of wire+arc additive manufacturing

7 大尺寸壳类结构精密铸造技术

220 tf氢氧发动机有高温合金和钛合金精密铸件。这些铸件形状复杂、壁厚相差悬殊,凝固过程中补缩困难,易产生缩孔、疏松等缺陷。针对高温合金和钛合金铸件,开展了大尺寸复杂壳类结构精密铸造技术研究,获得了大推力氢氧发动机铸件高质量成形、高尺寸精度控制、高表面质量成形等技术,铸件质量达到GJB 2896A-2007规定的Ⅰ类 B级规定要求,尺寸精度要求达到GB 6414-1999规定的CT6级。

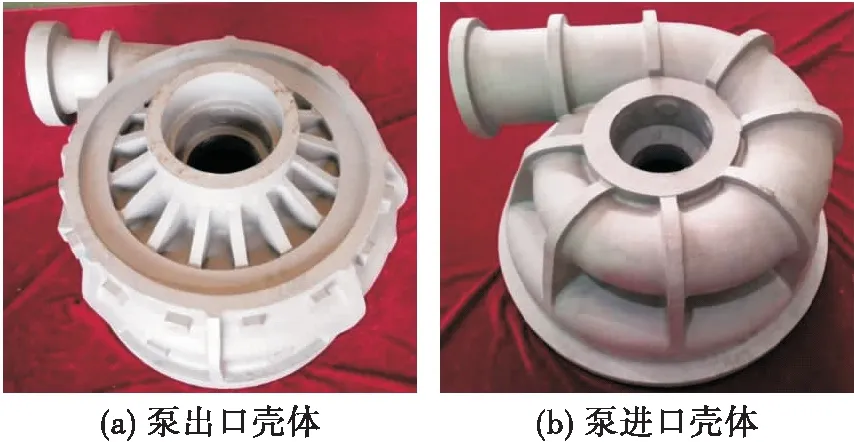

采用熔模精密铸造技术,完成大推力氢氧发动机10多种高温合金精密铸件的成形,如图15所示。

图15 高温合金精密铸件Fig.15 Superalloy precision casting

采用石墨型/可溶型芯+离心浇铸和热等静压工艺技术,完成了多种钛合金材料精密铸件的成形,如泵进出口壳体、级间壳体等,如图16所示。

图16 钛合金合金精密铸件Fig.16 Titanium alloy precision casting

8 大尺寸空间管路成形与连接技术

220 tf补燃氢氧发动机管路压力相比于YF-77发动机大幅提高,管材厚度也有所提升。管路系统是运载火箭的生命线,为保证工作安全性,迫切要求实现便捷装配的轻量化整体多弯管路构件。

8.1 管件弯曲成形技术

研究管材弯曲成形过程中造成失稳起皱、壁厚过度减薄甚至拉裂、截面扁化严重和表面划伤等缺陷的内部机理,优化调节弯管过程中的芯轴直径、芯轴前移量及角度回弹补偿量等工艺参数,获得了表面无裂纹、挤伤、超标的压痕和褶皱以及椭圆度、减薄量和空间形状尺寸符合设计值的各种规格高温合金管件。对小弯曲半径管件,采用热模压工艺技术获得了合格的管件产品,液压试验超过60 MPa,如图17所示。

图17 典型的弯管件和焊接接头Fig.17 Typical pipe fittings and welding joint

8.2 导管焊接技术

通过开坡口的方式、采用小电流两次焊的方式实现了GH4169高温合金厚壁导管的焊接,得到了内外成形良好的焊缝,X射线检查满足Ⅰ级焊接接头标准要求,通过了液压、气密考核,焊缝性能得到母材强度90%以上。

8.3 管件的试验考核

如图18所示,进行了5种GH4169高温合金导管生产,零件装配在发动机试验装置上,通过了氢涡轮泵与预燃室联动试验、氧涡轮泵与预燃室联动试验以及发动机半系统试验的考核。

图18 5种GH4169高温合金导管Fig.18 Five kinds of GH4169 superalloy pipes

9 大尺寸高压组件精密装配技术

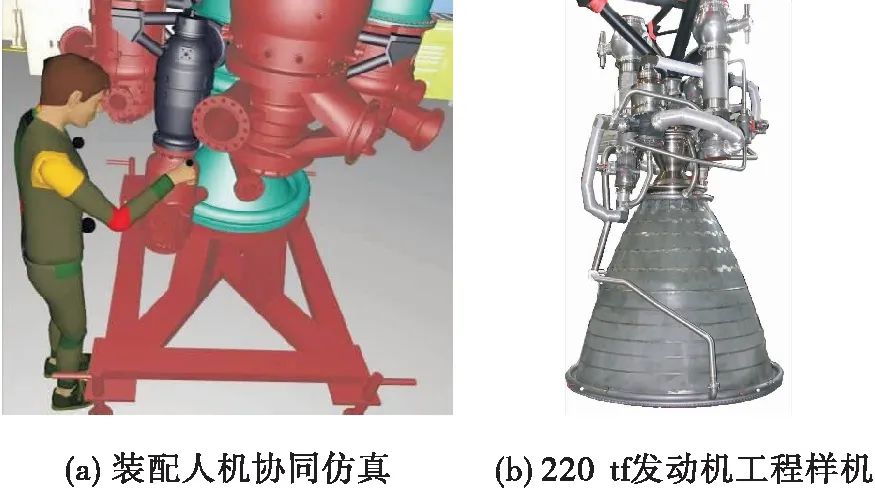

220 tf补燃氢氧发动机结构尺寸和质量参数是国内现役氢氧发动机的几倍,组件的结构复杂程度大幅增加,装配精度要求也大幅提高。现有氢氧发动机的手工装配模式已不适应220 tf发动机的总装和组件装配的需要,因此,将自动化装配、数字化装配及自动测量与定位等先进技术引入发动机装配中,探索大尺寸高压复杂组件的精密装配。

9.1 涡轮泵精密装配技术

220 tf补燃循环氢氧发动机结构极为复杂、尺寸质量巨大、装配要求极高的涡轮泵组件,应用先进的液压助力设备、辅助吊装工艺和数字化装配系统,解决了大推力涡轮泵的装配工艺,完成了在技术上具有代表性的氢、氧主涡轮泵装配,如图19所示。

图19 涡轮泵数字化精密装配技术Fig.19 Digital precision assembly technology for turbopump

9.2 发动机精密装配技术

针对发动机整机,通过数字化模拟装配,有效预示了实际装配中可能遇到的安装顺序、装配干涉、人机干扰、操作空间不佳等问题,指导各类装配工装设计,优化了装配工艺;与此同时开展了三维扫描测量、自动力矩加载、助力机械臂辅助装配等技术在220 tf级发动机应用的预先研究工作;2021年7月完成了首台220 tf级发动机工程样机的装配,如图20所示。

图20 220 tf发动机精密装配技术Fig.20 Precision assembly technology for 220 tf engine

10 结语

通过工艺技术研究攻关,获得了大尺寸推力室身部内壁成形、大尺寸身部内外壁连接、大尺寸再生冷却喷管制造、高强度涡轮盘制造、大尺寸零件近净成形粉末冶金、大尺寸结构的增材制造成形、大尺寸壳类结构精密铸造、大尺寸空间管路成形与连接及大尺寸高压组件精密装配等工艺技术,研制的220 tf补燃氢氧发动机推力室、预燃室、涡轮泵、阀门等组合件参加了相关试验,完成了首台220 tf级补燃氢氧发动机工程样机的制造,为我国大推力运载火箭的研制奠定了坚实的基础。