SiO2含量对钛矿渣微晶玻璃晶化行为的影响

2022-05-13周明凯林方亮陈立顺王怀德

周明凯,林方亮,陈立顺,王怀德,陈 潇

(武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

钛矿渣是在以钒钛磁铁矿石等含钛矿石为原料的冶炼生铁过程中排出的熔渣经水淬冷却的粒块状废渣[1],因而其含钛量较高,TiO2含量一般在10%~20%(质量分数)。钛矿渣中的钛以钙钛矿、透辉石和尖晶石等稳定形式存在,钛矿渣易磨性及水化活性较差,使得其大规模利用受限,多用于水泥混合料、砂石及矿山填充等领域[2-6]。

微晶玻璃是通过控制基础玻璃的核化晶化过程而制得的一类多晶固体材料[7]。TiO2是制备微晶玻璃常用的晶核剂之一,有关钛矿渣在微晶玻璃中的应用,国内外不少专家学者进行了研究和探讨。贺东风等[8]以中钛型含钛高炉渣制备得到以硅灰石为主晶相的微晶玻璃;文璐等[9]以掺量为25%(质量分数)的中钛型含钛高炉渣,配合铬铁合金渣及废玻璃制备出晶化度为54%、体积密度为2.83 g/cm3的微晶玻璃;陈朝轶等[10]利用钛渣中TiO2为晶核剂研究了钛渣对高掺量粉煤灰微晶玻璃产品性能的影响,制备出了符合建筑装饰标准的优良产品。

综合已有的研究结果可以看出,钛矿渣一般作为晶核剂引入,掺量普遍不高。本文拟以钛矿渣为主要原料制备微晶玻璃,根据其成分特点,通过分析不同SiO2含量下微晶玻璃的玻璃稳定性、物相组成、显微结构及力学性能,得出SiO2含量对微晶玻璃晶化行为的影响规律,并在充分利用其中的TiO2为晶核剂的基础上,实现钛矿渣的高掺比利用。

1 实 验

1.1 原料及配方设计

钛矿渣来自承德某钢铁厂,其外观形貌照片见图1,矿渣颗粒近乎圆形,内部含有较多孔洞。钛矿渣的化学组成如表1所示,其中Loss为样品烧失量,因矿渣为冶金渣,含有氧化金属等,呈低价,氧化过程吸氧增重,烧失量呈现负值。TiO2含量为12.82%(质量分数),钛矿渣属于中钛型矿渣。X射线衍射(XRD)结果见图2,样品呈“馒头状”的散射峰,结构以玻璃相为主,未见明显晶相,符合水淬渣特征。

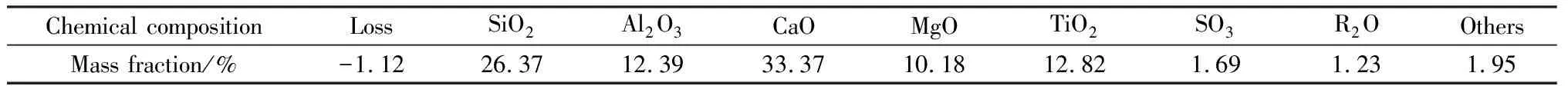

表1 承德钛矿渣化学组成

图1 钛矿渣外观形貌

图2 钛矿渣XRD谱

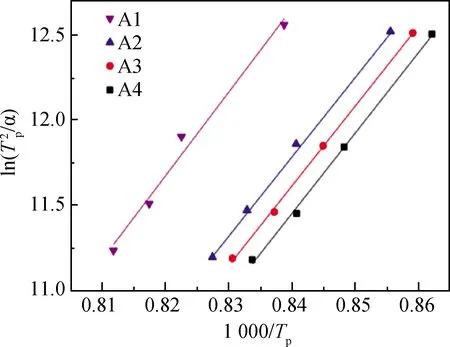

根据现代玻璃理论,SiO2作为网络形成体,Al2O3作为网络中间体,而CaO、MgO作为网络改变体,另外据研究[11]表明,TiO2可作为生产微晶玻璃过程中重要的晶核剂。从玻璃组成设计角度考虑,由表1矿渣的化学组成可以看出,该渣中CaO+MgO含量较高,SiO2+Al2O3含量偏低,仅有39%(质量分数),玻璃网络形成成分不足,偏离基础玻璃结构体系。为此,通过加入辅助原料石英粉来补充玻璃网络结构,设计了4组配方,其中A1~A4的矿渣掺量分别为100%、95%、88%和81%(质量分数),基础玻璃成分如表2所示。

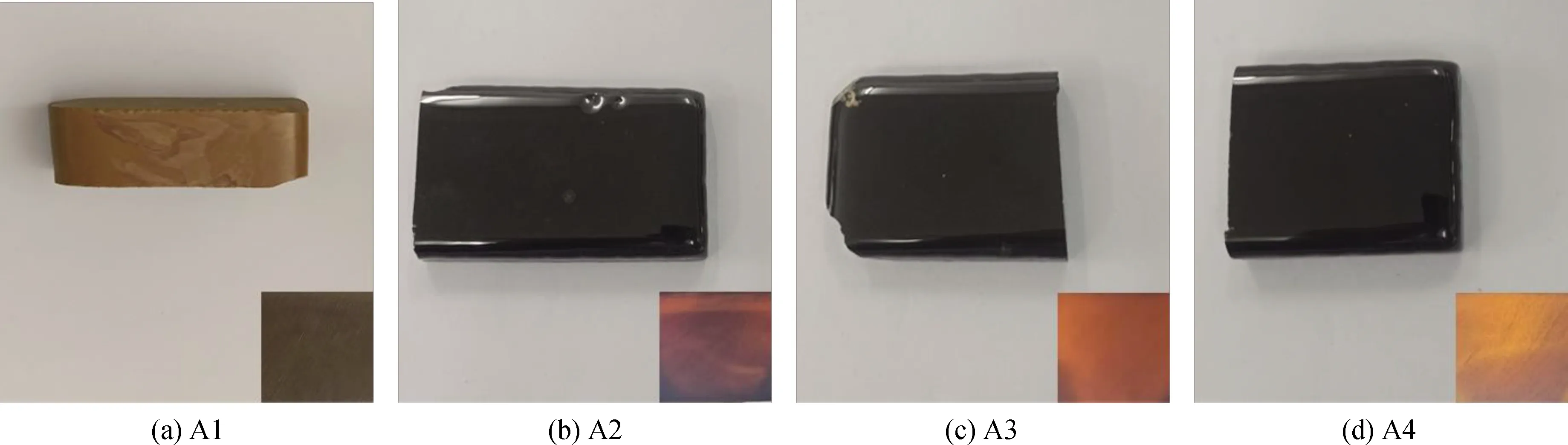

表2 基础玻璃成分

1.2 样品制备及表征

以钛矿渣为主要原料,石英粉为辅助原料,将主要原料烘干,破碎研磨,过200目(0.075 0 mm)筛,装袋备用。根据表2的配方进行精确称取,然后置于球磨罐中混合均匀。各配方称取一定质量混匀的配合料,分别倒入干燥的刚玉坩埚中,并于高温箱式电炉中升温至1 450 ℃(熔融温度Tm)保温2 h充分澄清均化,随后将熔融玻璃液浇铸在组装好的铁模具中成型,并置于退火炉中于600 ℃保温1 h后随炉冷却,得到基础玻璃,取部分样品破碎磨粉进行相关测试。其余基础玻璃样品切割后进行热处理,制取晶化样品,然后进行测试。差热分析样品热处理制度为:核化温度为740 ℃,核化时间为1.5 h,晶化温度为910 ℃(A1号样品晶化温度为942 ℃),晶化时间为1 h,由常温升至核化温度升温速率为7 ℃/min,从核化温度升至晶化温度升温速率为4 ℃/min。

原料的化学组成采用荷兰帕纳科公司生产的ZeTiOum型X射线荧光光谱仪测定。基础玻璃的差热分析曲线采用德国耐驰公司生产的STA449F3型综合热分析仪检测,标准参比物为α-Al2O3,升温速率分别为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min。采用荷兰帕纳科公司生产的Empyrean型X射线衍射仪定性分析原料和热处理后样品的物相组成,选用Cu靶,工作电压为40 kV,电流为150 mA。样品的微观结构采用德国蔡司公司生产的Zeiss Ultra Plus型扫描电子显微镜表征,样品用5%(质量分数)的HF溶液腐蚀60 s后用超声波清洗,并烘干、喷金处理。

2 结果与讨论

2.1 玻璃的稳定性

2.1.1 基础玻璃的稳定性

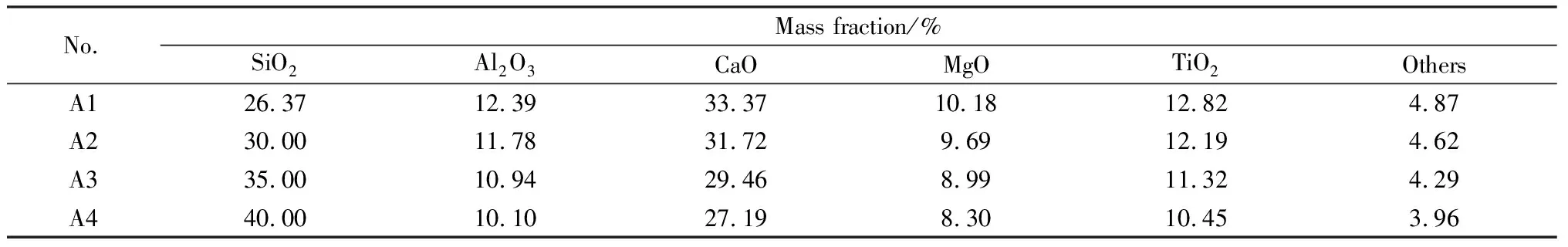

A1~A4号基础玻璃样品的XRD对比图谱如图3所示;实物照片如图4所示,右下角为厚度2 mm左右的玻璃切片在微弱光源下的透光颜色图。结果显示,A1号样品已经析晶失透,随着SiO2含量提高,可见明显“馒头状”峰,宏观上玻璃颜色由棕黄色变成黑色,切片颜色逐渐变淡,透光性变好。

图3 不同SiO2含量基础玻璃样品的XRD对比图谱

由图3可以看出,原渣制备的A1号基础玻璃由于网络结构不足且钙含量较高,富TiO相易结合Ca2+形成钙钛矿(CaTiO3,perovskite)晶体,退火过程中产生分相并析出晶相。结合图4分析,Ti离子着黄色,由于A1号样品中钛含量最高,同时析晶,所以呈现黄色,其薄片已经完全析晶失透,A1号样品未形成稳定的玻璃体,而是含有大量微晶相与玻璃相的多晶固体。而A2~A4号样品可见明显“馒头状”峰,即非晶态峰,表明玻璃未结晶。随着矿渣掺量的降低,Ti离子的着色作用减弱,但玻璃还含有少量Fe、Cr、Mn离子,综合Ti、Fe等离子的着色作用及颜色混合原理,另外玻璃的颜色还与厚度有关,因此A2~A4号玻璃宏观上呈现黑色,随着SiO2含量提高,着色离子浓度降低,玻璃颜色变淡,切片最终偏向淡黄色。光线照射发现其具有透光性,且具备玻璃光泽,因此可以认为A2~A4号样品都已经形成了稳定的玻璃体。

图4 不同SiO2含量基础玻璃样品的实物对比图

2.1.2 析晶动力学分析

为进一步分析SiO2含量对基础玻璃稳定性的影响,本文利用已有的动力学公式计算玻璃的析晶活化能,继而计算出析晶动力学常数k和频率因子υ,从而分析其析晶动力学。根据已有研究,玻璃析晶放热,在DSC曲线中会产生相应的放热析晶峰,对应的温度即为Tp。表3为A1~A4号玻璃样品在升温速率α为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min时的析晶峰温度Tp值,从表中可以看出,样品的Tp值随升温速率的增加而提高,A1号样品析晶峰温度最高。

表3 不同升温速率α下的析晶峰温度Tp值

根据Kissinger方程,玻璃的非等温析晶动力学可以由式(1)表示[12-13]。

(1)

式中:Tp为析晶峰温度;α为升温速率;E为析晶活化能;R为气体常数;υ为频率因子。根据表3的数据,分别以ln(Tp2/α)为纵坐标,1 000/Tp为横坐标作图,如图5所示,即可得到斜率E/(1 000R)、截距ln(E/Rυ),由此可以计算得出活化能E,继而计算出频率因子υ。析晶动力学常数k与温度有关,其可以根据Arrhenius方程(见式(2))计算得出。

图5 不同SiO2含量玻璃样品的关系图 000/Tp relationship diagram of glass samples with different SiO2 content

(2)

表4为计算得到的析晶活化能E、频率因子υ和析晶动力学常数k。由表4可知,A1号样品活化能最高,达到407.32 kJ/mol,A1号玻璃体不稳定且已经发生析晶,晶粒的析出使得样品内部质点二次迁移难度增加,因此析晶活化能较高。A2~A4号样品活化能依次降低,分别为391.40 kJ/mol、388.63 kJ/mol和386.48 kJ/mol。通常认为析晶活化能越大,玻璃越稳定且越不易析晶[14],但Poulain[15]认为析晶活化能与特定温度下的剪切黏度相同,析晶活化能越小的玻璃越稳定,同时史培阳等[16]得出了当CaO含量较高时析晶活化能反常的数据,而Zheng等[17]认为透辉石析出的能量低于其他晶相,因此析出透辉石试样的活化能低于其他试样。结合上述观点,本文基础玻璃CaO含量较高,在高钙体系下一般活化能规律不一定适配,另外活化能依次降低的原因可能与A2~A4号样品晶型依次减少且主晶相不同有关,A4号样品仅析出透辉石,其活化能最低。

表4 不同SiO2含量样品的析晶活化能E、频率因子υ和析晶动力学常数k

程金树等[18]认为活化能不能直接用于判断玻璃的稳定性,需要引入析晶动力学常数k和频率因子υ来判断玻璃的热稳定性。胡丽丽等[19]、杨秋红等[20]认为析晶动力学常数k和频率因子υ可以反映玻璃的热稳定性和内部结构的稳定性,一般来说,较稳定的玻璃k和υ也较小。由表4可知,A1号样品k值最大,为0.368,与其他3组数值差异较大,而其υ值为1.168×1017,比A4号样品大了接近3倍,由此可见,A1号玻璃最不稳定,A2~A4号玻璃则较稳定。随着SiO2含量的增加,样品析晶活化能降低,k和υ值依次下降,玻璃趋于稳定。A4号样品最稳定,k值和υ值较小,分别为0.321和3.217×1016。

结合基础玻璃XRD谱、宏观图片及析晶动力学分析,可以明显地看出,随着SiO2含量增加,样品可见明显“玻璃”峰,玻璃颜色由棕黄色到黑色,析晶动力学常数k和频率因子υ值逐渐减小,玻璃稳定性提高。

2.2 SiO2含量对析晶行为的影响

2.2.1 特性温度

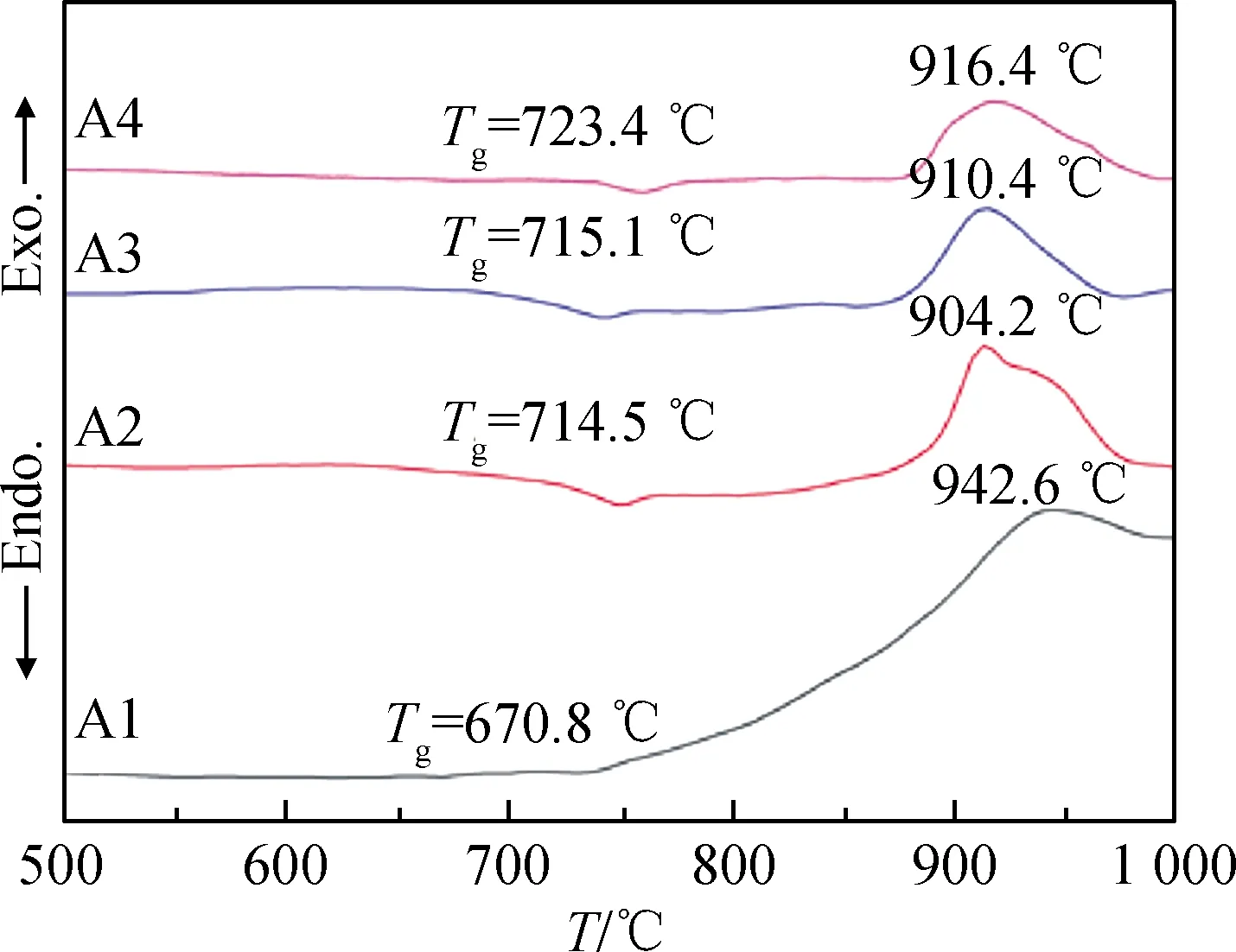

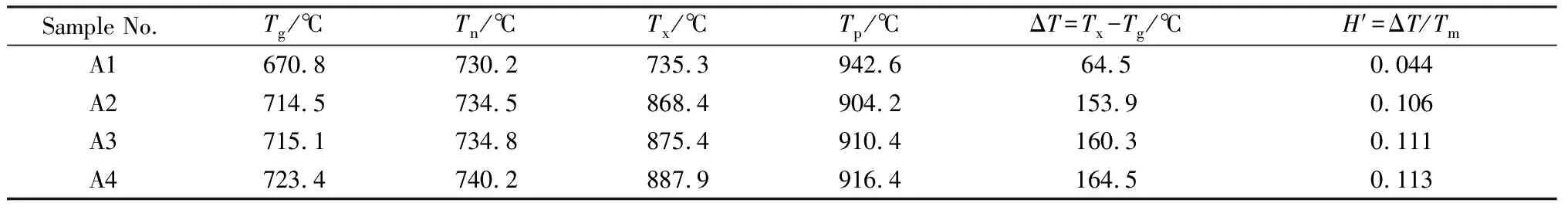

图6为A1~A4号玻璃样品的DSC曲线(升温速率10 ℃/min),另外查阅文献[21-22],记录玻璃的特性温度并计算玻璃稳定性参数,见表5(Tm为熔融温度,1 450 ℃)。结合图6和表5可以看出:A1号样品析晶峰温度较高,A2~A4号样品中,随着SiO2含量的增加,玻璃转变温度Tg、起始析晶温度Tx和析晶峰温度Tp升高,放热峰趋于平缓,稳定性参数ΔT和H′增大,玻璃稳定性增加。

图6 不同SiO2含量基础玻璃样品的DSC曲线

由表5和图6可以看出,A1号原渣样品的Tg值为670.8 ℃,在735.3 ℃时就开始析晶,ΔT和H′可以很好地描述玻璃的稳定性[21-22],其ΔT为64.5 ℃,H′为0.044,相对较小,符合基础玻璃稳定性的分析,进一步验证了A1号玻璃稳定性较差的结果。但A1号样品Tp值为942.6 ℃,相对较高,这是因为其基础玻璃已经析晶,质点迁移并非在均质熔体中进行,迁移难度增加,使得析晶温度显著提高。另外据研究[23]表明,钛含量较高时有聚集效应,TiO2会聚集在一起导致微晶玻璃中有效晶核减少,同时Ti4+场强大,能将断键、断网重新连接,造成玻璃析晶困难,从而使析晶峰温度提高。

表5 不同SiO2含量基础玻璃的特性温度和稳定性参数

在A2~A4号样品中,吸热峰温度Tn在730~745 ℃之间,析晶峰温度Tp在900~920 ℃之间,将吸热峰温度740 ℃定为核化温度,将析晶峰温度910 ℃定为晶化温度。随着SiO2含量的增加,硅氧网络愈加完善,玻璃结构的聚集程度和高温黏度增加,原子扩散难度增大,Tg、Tn和Tp逐渐升高,且析晶放热峰趋于平缓,说明SiO2含量的增加抑制了玻璃的析晶。另外,从图6可知,Tx点右移,相较于A1号样品,其他样品的晶化温度明显提升,由735 ℃上升到868 ℃以上,且随着SiO2含量的增加,质点不易调整为有规则的排列,析晶难度增加,玻璃起始析晶温度不断提高。同时,ΔT和H′持续增大,说明玻璃的稳定性不断增强,符合2.1节中玻璃稳定性的分析,其中A4号样品最稳定,ΔT和H′分别为164.5 ℃和0.113。

2.2.2 晶相

将A1~A4号基础玻璃样品进行热处理得到B1~B4号微晶玻璃样品,其XRD谱如图7所示。由图7可以看出,随着SiO2含量的增加,析晶峰更尖锐,析晶程度增加,主晶相由钙钛矿(CaTiO3,perovskite)变成黄长石(Ca2MgSi2O7,akermanite),最后变成透辉石(CaMgSi2O6,diopside),所析出物相的种类逐渐减少。

图7 不同SiO2含量晶化样品的XRD对比图谱

如图7所示,B1号样品以钙钛矿为主晶相,黄长石和透辉石为副晶相,对比其他配方,其析晶峰较宽且强度不高,表明其析晶效果不好,这与其未形成稳定玻璃有关。另外在高钙情况下,TiO2含量较高时,富TiO相容易结合Ca2+形成钙钛矿析出且很稳定不会消失,而黄长石与透辉石则在后续核化晶化过程中析出。而B2~B4号晶化样品结晶度较高,析晶也更加完全,且晶相组成随配方不同呈现明显变化。当SiO2含量达到30%时,主晶相为黄长石,副晶相为钙钛矿和透辉石;当SiO2含量达到35%时,晶型发生变化,以透辉石为主晶相,黄长石为副晶相;而当SiO2含量提升到40%时,仅析出透辉石一种晶相。

TiO2提供了良好的晶核剂,随着SiO2含量的增加,基础玻璃越稳定越有利于促进TiO2的均匀稳定成核,继而促进整体析晶,因而析晶程度更高。另外这也与单一晶相的析出有关,当系统要析出两种及以上的晶体时,在形成晶核时相互干扰,从而降低玻璃的析晶倾向,难于析晶[7]。

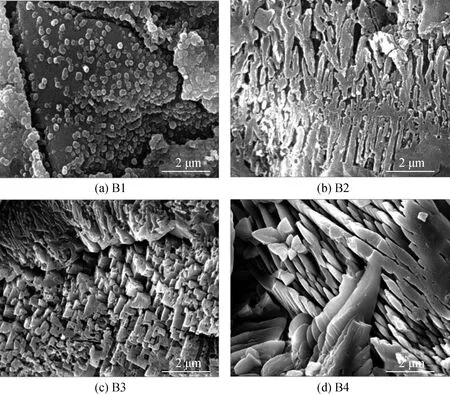

2.3 显微形貌分析

图8为B1~B4号晶化样品的SEM照片。由图8可以看出,随着SiO2含量的增加,晶化程度越来越高,与XRD谱结果相符。晶粒形状由颗粒状变成柱状及枝晶状,最后发育成片状晶体,晶粒形貌发生显著变化,结合XRD检测结果分析,不同SiO2含量的微晶玻璃中都有晶相物质的生成,颗粒状晶体为钙钛矿,柱状及枝晶状晶体为黄长石,片状晶体为透辉石。

图8(a)显示,B1号微晶玻璃发生表面析晶,玻璃相较多,大量颗粒状晶粒存在于微晶玻璃基体表面向内生长,晶粒尺寸大约为200 nm。调质后,如图8(b)所示,当SiO2含量为30%时,B2号微晶玻璃颗粒状晶粒长大并逐步形成了柱状晶,玻璃相显著减少,晶体生长并出现连接形成枝晶状结构,符合黄长石的形貌特征。当SiO2含量为35%时,如图8(c)所示,上部分柱状及枝晶结构相互连接程度加大,形成下部分所示的片状晶体。当SiO2含量为40%时,如图8(d)所示,片状晶体继续生长,结构致密化。对微晶玻璃的强度进行检测,获得不同SiO2含量对微晶玻璃抗弯强度影响规律,如图9所示。结合图8微观形貌分析,B1号微晶玻璃颗粒状晶体连接程度低,因此抗弯强度较差,仅有52.4 MPa,随着SiO2含量增加,晶体向柱状和片状发展,柱状、片状结构相较于粒状结构,晶体连接程度紧密化,因此微晶玻璃抗弯强度不断提高。当SiO2含量为40%时,仅生成排列紧密的片状透辉石,力学性能最佳,抗弯强度最高,达到82.1 MPa。

图8 不同SiO2含量微晶玻璃的SEM照片

图9 不同SiO2含量对微晶玻璃抗弯强度的影响

3 结 论

(1)钛矿渣基础玻璃稳定性差,退火过程中易析出钙钛矿晶体,析晶过程无法控制,不能直接利用,需要添加SiO2调质。随着SiO2含量增加,析晶动力学常数k和频率因子υ值逐渐减小,玻璃稳定性提高,有利于均匀稳定成核,有效控制析出晶相,在矿渣掺量80%以上的条件下,可以制备出抗弯强度达到82.1 MPa的微晶玻璃

(2)随着SiO2含量增加,玻璃转变温度Tg、起始析晶温度Tx和析晶峰温度Tp逐渐升高,放热峰趋于平缓,稳定性参数ΔT和H′增大,玻璃稳定性增加。

(3)SiO2含量不同时得到的微晶玻璃晶相不同。原渣制备的微晶玻璃主晶相为钙钛矿,副晶相为透辉石和黄长石,随着SiO2含量的增加,钙钛矿逐渐消失,黄长石先增加后减少至消失,透辉石不断增加,当SiO2含量为40%时,仅析出透辉石。

(4)随着SiO2含量的增加,晶体连接更加完善,显微结构更加致密。晶粒由颗粒状钙钛矿晶体变成柱状及枝晶状黄长石晶体,最后发育成片状透辉石晶体,抗弯强度随之增大。