钠钙玻璃熔体电阻率测量影响因素及边界条件研究

2022-05-13董炫疆田英良赵志永

董炫疆,田英良,赵志永,吕 锋

(北京工业大学材料与制造学部,北京 100124)

0 引 言

玻璃在室温条件下为绝缘体,通常电阻率为1013~1018Ω·cm,随着温度的升高,尤其是在转变点温度(Tg)以上,电阻率将迅速下降[1-4],在高温熔融状态时,高铝玻璃电阻率仅为1.54~6.54 Ω·cm,钠钙玻璃电阻率为2.51~25 Ω·cm。电熔窑是利用玻璃熔体离子导电产生焦耳热来熔化玻璃的一种设备,相比于传统火焰窑炉,其具有占地面积小、结构简单、易于控制、节能环保等优点[5],适用于生产难熔或易挥发成分的特种玻璃[6-9],但是也存在耐火材料和电极蚀损较快、炉龄较短等问题[10-13]。

玻璃熔体的电阻率不仅是电熔化系统设计的重要依据[2-3],而且对优化电熔窑的生产操作参数以及研究熔融态玻璃结构也十分重要[14]。尽管科技工作者针对玻璃熔体高温电阻特性已经开展了大量工作,但是关于玻璃熔体电阻率测试方法的相关研究报道相对较少,因此探究玻璃熔体电阻率测量影响因素及其边界条件对于推进电熔窑技术的发展具有重要意义。

玻璃熔体电阻率主要取决于温度和玻璃组成[15-17]。对于同一种玻璃而言,电阻率随温度的升高而降低[3],当温度达到较高值后,电阻率的变化趋于平缓;在低温段,曲线有着明显的拐点,该点温度与玻璃的软化点相对应,在玻璃电熔化中称为“起始导电温度”[2-3]。此外,电阻率随玻璃组成(主要是碱金属含量)的不同有很大差异,当电流经过玻璃熔体时,半径较大的碱金属离子相对半径较小的离子更难通过玻璃网络结构间隙,甚至会堵塞间隙,阻碍半径较小的离子通过,导致离子迁移速率降低,电阻率增大[2-3,17]。当两种碱金属在玻璃中混合使用时,会出现混合碱效应[14],使电阻率出现极大值。需要强调的是,只有当空位机制占优势并且不同可移动离子的直径存在差异时,玻璃才在离子迁移过程中表现出混合碱效应[17]。精确测量玻璃熔体电阻率可以为电熔窑结构和电极设计提供重要的技术参数。

基于此,本文选用钠钙玻璃,研究了试样颗粒尺寸、试样在瓷舟中的填充率、降温速率等因素对玻璃熔体电阻率测量的影响规律,从而确定最佳的测量边界条件,进一步为玻璃熔体电阻率试验方法和标准制定起到支撑作用。

1 实 验

1.1 玻璃熔体电阻率测试原理

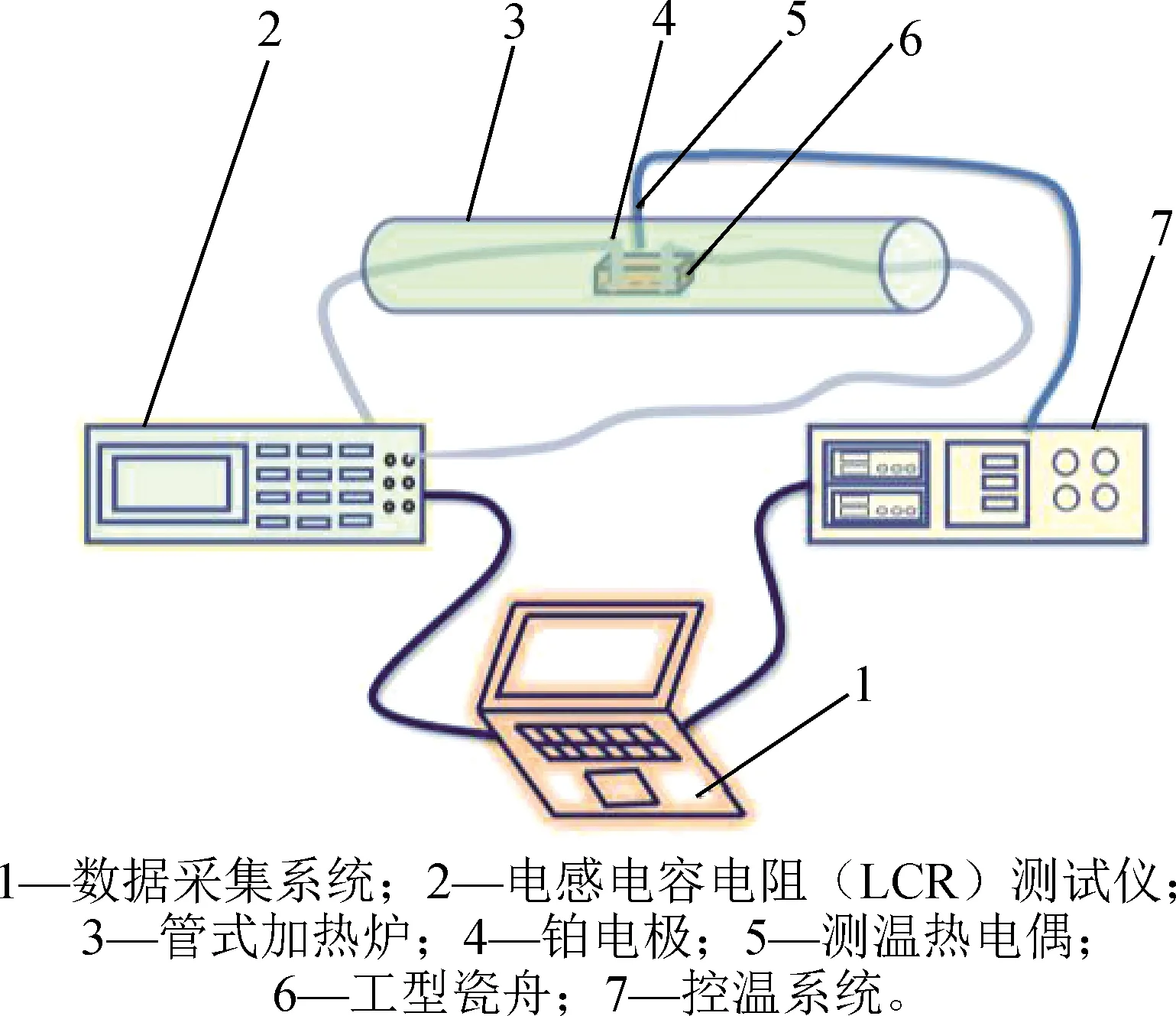

基于欧姆定律,借助玻璃熔体电阻率测试装置(如图1所示)测得玻璃熔体的电阻值,然后利用填充法测量并计算玻璃熔体几何系数,进而计算出玻璃熔体电阻率[18]。

图1 玻璃熔体电阻率测量装置结构示意图

R=U/I

(1)

ρ=RS/L=R/K

(2)

式中:R为玻璃熔体电阻,Ω;U为加载在玻璃熔体两端的电压,V;I为流通玻璃熔体的电流,A;ρ为玻璃熔体电阻率,Ω·cm;S为玻璃熔体横截面面积,cm2;L为玻璃熔体的有效长度,cm;K为玻璃熔体的几何系数,cm-1。

1.2 试样制备

选取无气泡、条纹、结石的钠钙玻璃(主要化学组成如表1所示)并破碎成颗粒状,采用试验筛筛分出粒度为180~380 μm、380~830 μm、830~1 700 μm、1 700~3 350 μm的玻璃颗粒。将筛选出的玻璃试样采用去离子水超声清洗30 min并多次冲洗至杂质清除干净,置于120 ℃的干燥箱中烘干备用。

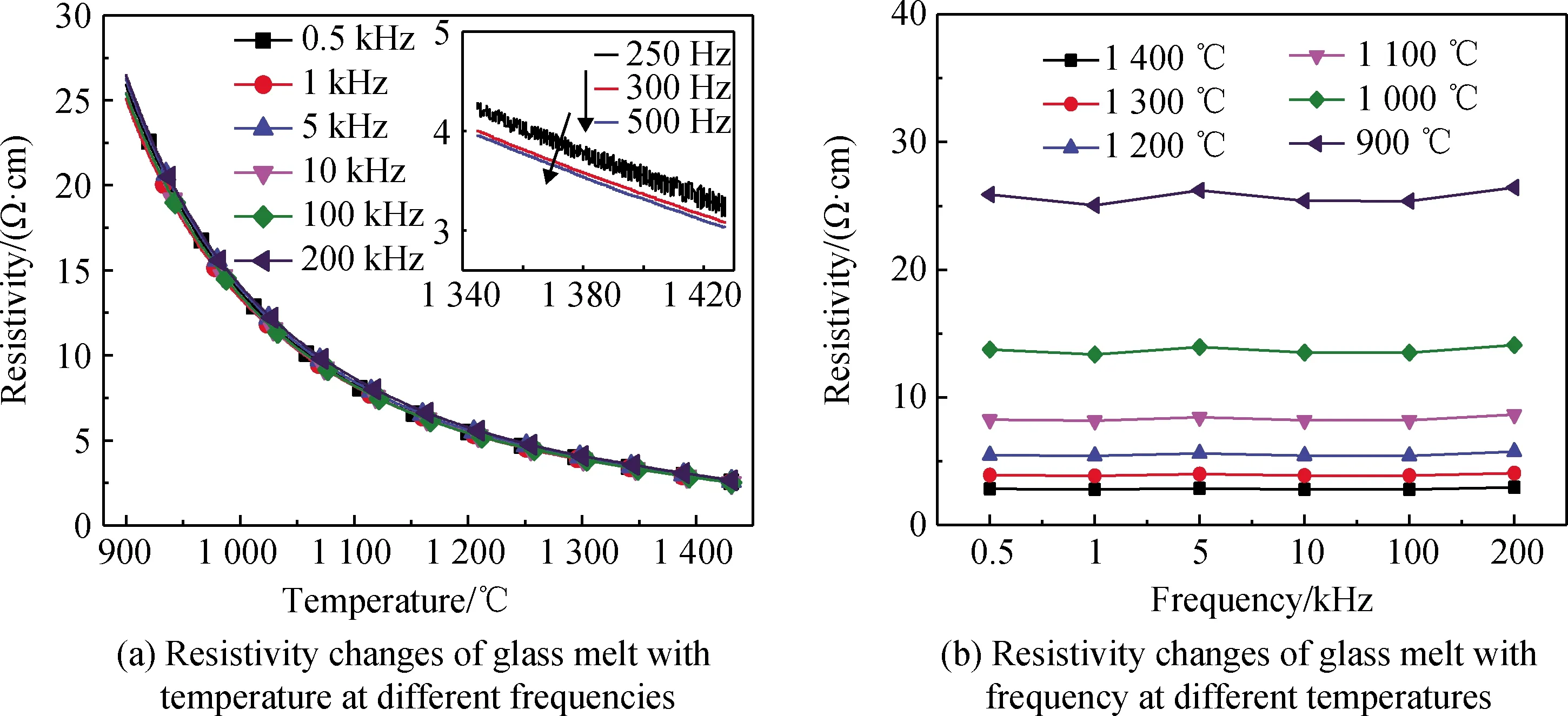

表1 钠钙玻璃主要化学组成

1.3 试验流程

测试步骤如下:(1)先测量工型瓷舟内高h与内宽b;(2)将铂金片插入工型瓷舟两端导槽内;(3)将称量好的玻璃颗粒均匀倒入工型瓷舟,振动工型瓷舟,确保试样铺平填实工型瓷舟;(4)将装填试样的工型瓷舟移入水平管式高温电炉,同时将铂金导线从高温电炉两端引出,与Keythley2410型高压源表连接;(5)根据试验玻璃的温黏曲线,升温至黏度为102dPa·s所对应的温度(熔融温度),保温30 min使玻璃颗粒完全熔融[19-20],采用连续降温法测试玻璃熔体电阻,试验截止温度为黏度达到104dPa·s(工作点温度对应的黏度)所对应的温度;(6)测试至截止温度,测量试样随炉冷却至室温,取出后测量玻璃熔体的有效长度L,用填充法测量氧化铝粉的体积V,求得玻璃熔体截面面积S=(h×b×L-V)/L,然后利用式(1)和式(2)求得玻璃熔体的电阻率。

2 结果与讨论

2.1 馈入电压对玻璃熔体电阻率的影响

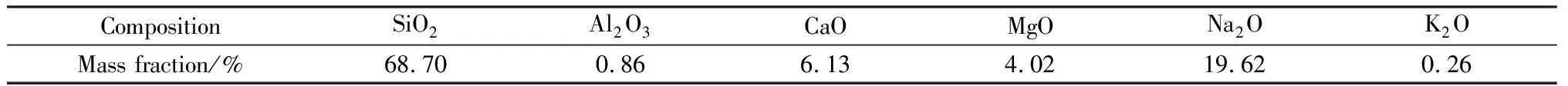

测试玻璃熔体电阻率时,馈入电压不宜过高,因为电压过高会导致玻璃熔体中产生较大电流,焦耳热效应会使玻璃熔体温度升高,电阻率变小,无法真实反映测试温度条件下的玻璃熔体电阻率。原则上要求电压小于10 V,作用于玻璃熔体的功率小于10 W[18]。本研究分别选取馈入电压10 V、8 V、6 V、4 V和2 V进行测量,研究馈入电压对玻璃熔体电阻率测量的影响。

称取15 g玻璃颗粒(颗粒大小为1 700~3 350 μm),测量不同馈入电压条件下的玻璃熔体电阻,然后计算电阻率。图2(a)为不同馈入电压下玻璃熔体电阻率随温度的变化曲线,图2(b)为不同馈入电压在不同温度条件下玻璃熔体电阻率变化曲线。由图2可知,馈入电压在2~10 V内变化时,测得的玻璃熔体的电阻率曲线变化基本一致,电阻率均从1 400 ℃时的2.97 Ω·cm增加至900 ℃时的26.61 Ω·cm,说明在合适的馈入电压范围内,玻璃熔体电阻率的测量结果与馈入电压大小无关。

图2 玻璃熔体电阻率与温度及电压作用关系

2.2 交流电频率对玻璃熔体电阻率的影响

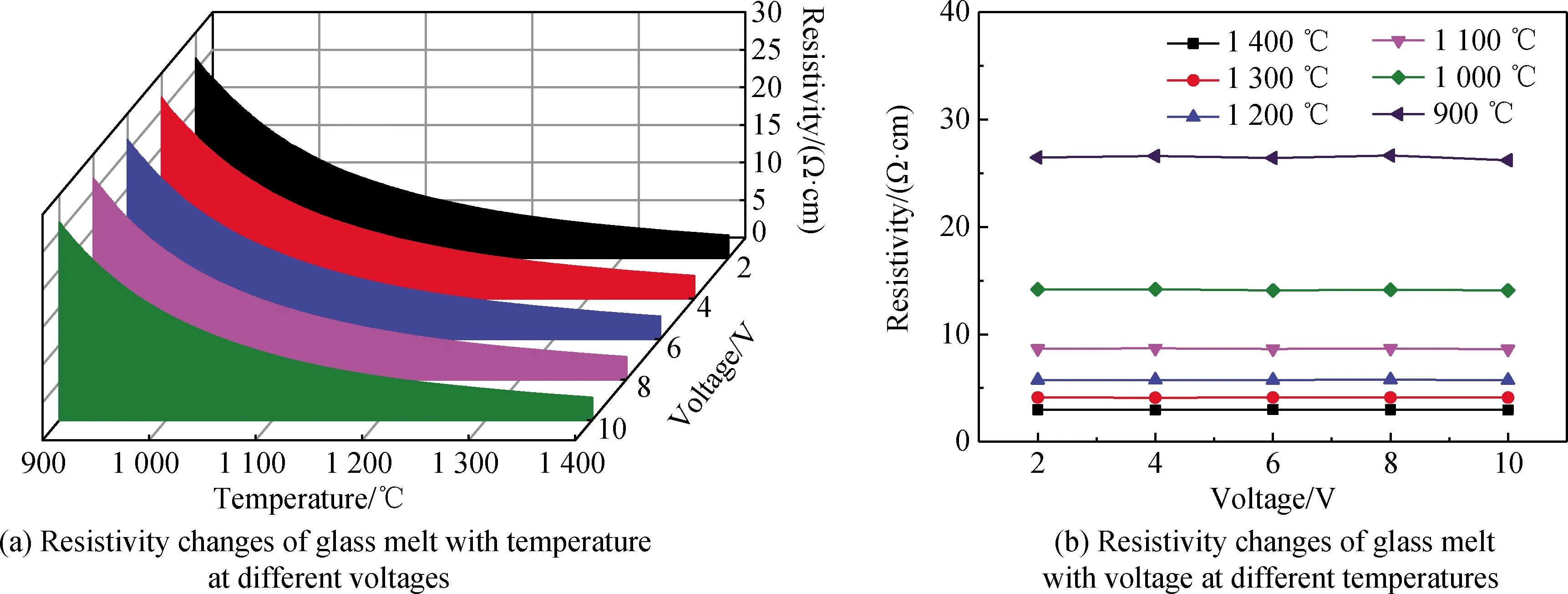

玻璃电阻率测量装置选用铂金作为电极材料,需要采用交流电并保持高频率进行测试。交流电是为了防止产生极化作用,高频率主要是为了防止铂金属溅入玻璃及提高信噪比[12]。试验过程中观察到,当馈入交流电频率过低(250 Hz)时,曲线波动较大,无法获得信噪比良好的测试曲线。因此,在交流电频率为0.5 kHz、1 kHz、5 kHz、10 kHz、100 kHz、200 kHz时分别测试玻璃熔体的电阻率。图3为玻璃熔体电阻率与温度及频率作用关系。

如图3(a)所示,馈入不同的交流电频率测得玻璃熔体电阻率随温度升高曲线相对收敛,表明在0.5~200 kHz之间,馈入交流电频率对电阻率测量结果没有影响。由图3(b)可知,在1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃、1 400 ℃下,随着馈入交流电频率的增加,玻璃熔体电阻率没有明显变化,相对平稳,与相关研究结果一致[21],文献[21]在进行KCl水溶液电阻测量时,同样发现在1~10 kHz频率范围内电阻保持不变,所以建议馈入交流电频率采用1 kHz。

图3 玻璃熔体电阻率与温度及频率作用关系

2.3 试样颗粒尺寸对玻璃熔体电阻率的影响

保持试样在工型瓷舟中的填充率(每次测试用玻璃质量占填满工型瓷舟所用玻璃质量的比值)为80%,降温速率为2 ℃/min,分别测试玻璃颗粒尺寸为180~380 μm、380~830 μm、830~1 700 μm、1 700~3 350 μm时玻璃熔体的电阻率,测试结果如图4所示。不同颗粒尺寸的玻璃熔体电阻率随温度的变化符合Arrhenius方程(k=Ae-Ea/RgT,其中k为速率常数;A为指前因子;Rg为摩尔气体常量,J·mol-1·K-1;T为热力学温度,K;Ea为表观活化能,J·mol-1),即电阻率随温度降低呈快速升高的趋势,但测得的玻璃熔体电阻率与试样颗粒尺寸有关,在同一温度下,随着玻璃颗粒尺寸的减小,电阻率依次降低。其中颗粒尺寸在1 700~3 350 μm之间时测试的电阻率相比其他颗粒尺寸条件下偏高,主要是因为颗粒尺寸较大,颗粒之间夹杂气体相对较多,影响了玻璃颗粒熔融过程中的气体排出,气体属于绝缘体,会导致玻璃熔体电阻率增大。在1 400 ℃时,玻璃熔体电阻率由3.19 Ω·cm降低至2.87 Ω·cm、2.69 Ω·cm、2.62 Ω·cm,而900 ℃时电阻率则由28.59 Ω·cm降低至24.99 Ω·cm、24.19 Ω·cm、23.60 Ω·cm,低温时降低得更明显。以上结果说明,玻璃熔体电阻率测试过程中,必须严格限定玻璃颗粒的尺寸,才能获得真实可靠的电阻率值。

图4 试样颗粒尺寸对玻璃熔体电阻率的影响

2.4 填充率对玻璃熔体电阻率的影响

在玻璃颗粒尺寸为830~1 700 μm及降温速率为2 ℃/min的条件下,分别测试填充率为80%、60%、40%、20%时玻璃熔体的电阻率,结果如图5所示。在900~1 200 ℃低温段,填充率为20%时测试的电阻率明显高于填充率为40%、60%和80%时所得的结果;但在1 200~1 450 ℃高温段曲线则基本重合。填充率为20%时电阻率偏高的原因可能有两个方面:(1)玻璃颗粒在瓷舟中的填充率过低,导致横截面面积的测量误差偏大;(2)玻璃液暴露于空气的表面积相同,不同填充率样品的碱金属挥发量相同,但是当填充率比较低时,单位体积碱金属相对挥发量较大,横截面面积和导电离子数量均减小,测得电阻增大,因而导致电阻率测量结果偏大。因此,玻璃熔体电阻率测试过程中填充率不应过低。如图5所示,填充率在40%~80%时,玻璃熔体电阻率基本无变化。为减少碱金属挥发对测试结果的影响,应在确保玻璃液无外溢的情况下,尽可能增加填充率,建议填充率为80%。

图5 试样在瓷舟中的填充率对玻璃熔体电阻率的影响

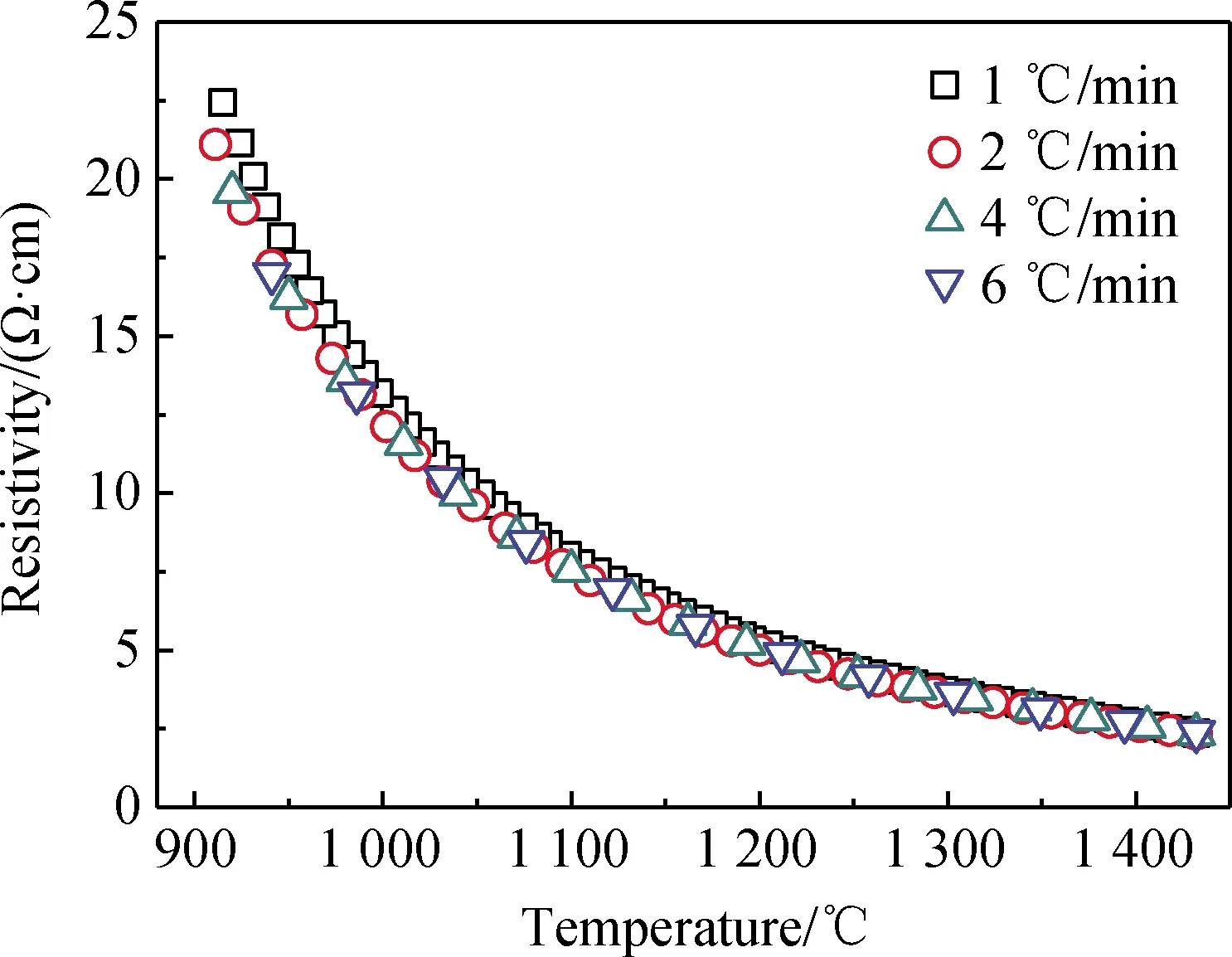

2.5 降温速率对玻璃熔体电阻率的影响

玻璃熔体电阻率测量是在降温过程中进行的,所以有必要探究降温速率对玻璃熔体电阻率的影响。由2.3节和2.4节可知,试样颗粒尺寸为830~1 700 μm以及填充率为80%时测试所得的电阻率值相对稳定可靠,因此固定前述条件进行降温速率对玻璃熔体电阻率的影响研究,分别测试降温速率为1 ℃/min、2 ℃/min、4 ℃/min和6 ℃/min条件下玻璃熔体的电阻率,测试结果如图6所示。

图6 降温速率对玻璃熔体电阻率的影响

当温度高于1 150 ℃时,降温速率对玻璃熔体电阻率基本没有影响;当温度低于1 150 ℃时,降温速率为1 ℃/min时测得的玻璃熔体电阻率明显偏高,而降温速率为2 ℃/min、4 ℃/min、6 ℃/min时的测试结果相对一致。其原因可能是降温速率太慢造成碱金属离子挥发,从而使电阻率升高。结果表明在测量玻璃熔体电阻率时要选择合适的降温速率。降温速率过慢,导致玻璃样品长时间处于高温状态,会使得玻璃组成因组分挥发而变化,尤其是对含易挥发组分的玻璃影响会更明显。实际测量时应将玻璃与工型瓷舟膨胀系数考虑在内,降温速率不宜设置太快,否则容易造成工型瓷舟破裂。此外,还应考虑到化学组成的影响,如含有Li2O组分的玻璃,玻璃析晶倾向严重且易侵蚀瓷舟,降温速率不宜太慢。综合考虑上述因素,降温速率宜选取2~6 ℃/min,根据具体情况择优选择,本研究选取的降温速率为2 ℃/min。

基于上述研究结果,选取试样颗粒尺寸为830~1 700 μm,试样在瓷舟中的填充率为80%,交流电频率为1 kHz以及降温速率为2 ℃/min时,验证玻璃熔体电阻率重复性,结果如图7所示。对三次测量结果进行了汇总分析,在900~1 450 ℃的测量温度范围内,误差均小于1。其中温度为910 ℃、930 ℃和950 ℃时,误差分别为0.77、0.59和0.47,比950~1 450 ℃时的稍大一些。随温度升高误差逐渐减小,说明该测试条件下,钠钙玻璃在高温段的熔体电阻率测量重复性更高。尽管在低温段误差有一定增加,但均在允许范围内。

图7 钠钙玻璃三次重复性测量误差曲线

3 结 论

准确测量玻璃熔体电阻率对电熔窑以及电助熔窑的电加热系统十分重要。本研究以钠钙玻璃为例,研究了玻璃熔体电阻率测量过程中关键因素对测量结果的影响,得出如下主要结论:

(1)馈入电压宜选取2~10 V,玻璃熔体电阻率的测量重复性较佳。

(2)为了消除直流电极极化作用而引起的附加电阻的影响,应选用交流电源,最佳频率为1 kHz。

(3)玻璃试样颗粒尺寸为830~1 700 μm且在瓷舟中的填充率为80%,降温速率为2 ℃/min时,电阻率测量结果的误差在各温度段均小于1,玻璃熔体电阻率具有较高的测量稳定性和重复性。

本研究明确了玻璃熔体电阻率测量条件的影响规律及最佳测量条件,能够为玻璃熔体电阻率的准确规范测量提供参考,可支撑电熔窑的理论设计和设备选型,对推动玻璃电熔技术的发展和高品质玻璃的生产具有重要意义。