高掺量煤矸石固废微晶玻璃结构与性能研究

2022-05-13湛玲丽韩利雄李璟玮熊德华

湛玲丽,韩利雄,李璟玮,李 宏,谢 俊,2,熊德华,2

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.合浦县硅材料产业技术研究中心,北海 536199;3.重庆国际复合材料股份有限公司,重庆 400082)

0 引 言

煤矸石是在采煤与洗煤过程中排放的一种含碳量较低的工业固体废弃物[1],是中国在煤炭加工和利用过程中排放量较大的工业残渣之一[2],历年产生的煤矸石堆存量高达50~60亿t。煤矸石可被广泛用于生产水泥[3-4]、陶瓷[5-6]、微晶玻璃[7]、沸石[8]、轻骨料[9]、莫来石[10]等。目前国外已形成发电、路基材料、建筑材料原料、生产化工原料、土壤修复及井下充填的煤矸石综合处理与利用体系,但国内还未形成完整的产、用平衡体系,每年煤矸石储量还在持续增加。为了防止大气污染和河流污染,并节约资源,对煤矸石进行有效管理和高值化利用已迫在眉睫[11]。

微晶玻璃(玻璃陶瓷)集合了陶瓷与玻璃的特点,是一类独特的新型材料,被广泛应用于可加工陶瓷[12-14]、烹饪陶瓷[15]、建筑材料[16-17]、电工陶瓷[18-20]、光学材料[21-23]、生物陶瓷[24-25]、绝热玻璃半导体[26-28]等。煤矸石中含有大量的SiO2和Al2O3,是非常理想的制备高性能微晶玻璃的原材料,而且制备出的微晶玻璃具有固化重金属等有害物质和产品附加值高等优点,一旦实现煤矸石大规模利用,可缓解煤矸石利用率不高的问题,对促进产业结构的调整和升级有着积极推动作用。近年来,国内外研究者针对煤矸石微晶玻璃的制备及性能优化做了大量研究,但煤矸石固废自身存在成分波动大、成分复杂等问题,导致制成的玻璃结构和性能不稳定,综合煤矸石利用率较低。陈伟等[29]利用煤矸石与磷渣制备微晶玻璃,煤矸石的掺量为20%(质量分数)时,微晶玻璃相关性能相对最优,具体为抗折强度74.4 MPa,显微硬度566.9 HV,体积密度2.75 g/cm3。王长龙等[30]利用煤矸石与铁尾矿制备微晶玻璃,煤矸石的掺量为50%(质量分数)左右时,微晶玻璃具有良好的力学性能,其中抗压强度981 MPa,抗折强度129 MPa,抗冲击强度2.92 kJ/m2。金彪等[31]利用煤矸石为主要原料制备堇青石微晶玻璃,当煤矸石掺量达到55%(质量分数)时,针状晶体含量多,生长好,分布均匀,微晶玻璃具有相对稳定的性能。由此可见,现有文献报道的微晶玻璃体系对煤矸石的包容率并不高。因此,寻求一种对煤矸石固废包容性好、消纳性强,以及力学性能优异的基础玻璃组成体系,对不断提升煤矸石固废的综合利用率和开发高值化利用产品,最终实现煤矸石固废变废为宝具有重要的研究意义。

本文以某煤矿产煤所伴生的煤矸石为主要原料(质量分数约44%~70%),辅助添加其他原料(硅砂、方解石、纯碱等),以CaF2为晶核剂制备煤矸石微晶玻璃,系统研究热处理工艺制度、煤矸石掺量对微晶玻璃显微结构和性能的影响,为高掺量煤矸石固废原料制备微晶玻璃新材料提供实验依据,为煤矸石微晶玻璃技术的产业化发展提供技术支持。

1 实 验

1.1 试剂与原料

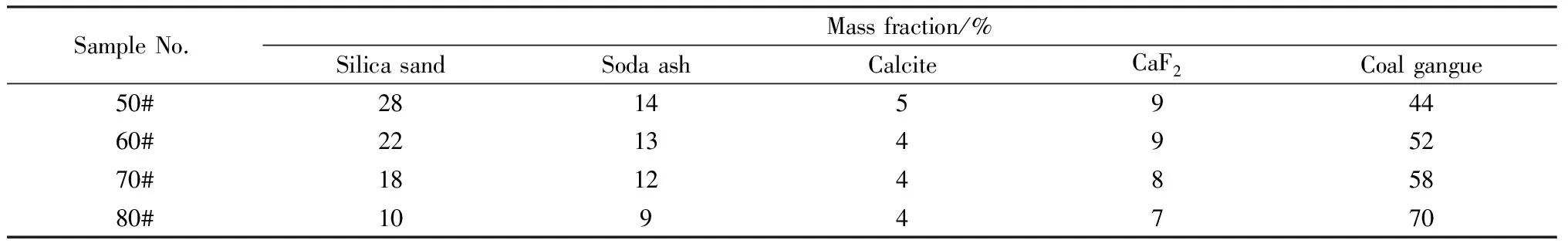

煤矸石固废微晶玻璃的主要原料分为矿物原料和化学纯试剂两类,其中矿物原料包括煤矸石、硅砂、方解石,化工原料为纯碱、CaF2。煤矸石为某煤矿产煤所伴生的煤矸石,其主要成分如表1所示。基础玻璃样品的配合料组成设计如表2所示,4种不同煤矸石掺量微晶玻璃(包括50#、60#、70#、80#样品)中煤矸石分别占玻璃配合料质量的44%、52%、58%、70%。

1.2 样品制备

首先将煤矸石固废破碎、研磨后过270 μm筛,按表2中配方准确称取 200 g 原料,充分研磨混合均匀后放入刚玉坩埚中,在高温炉中1 500~1 550 ℃下保温3 h,待玻璃熔融均匀后,将熔融基础玻璃浇筑成型后置于550~600 ℃退火炉中退火1 h后随炉冷却至室温,制备出基础玻璃。然后利用整体析晶法,将基础玻璃放入高温炉,在设定的温度和时间下进行热处理,得到煤矸石微晶玻璃。对上述样品进行切割、研磨、磨抛等加工处理后,进行相关测试分析。

表2 4种基础玻璃样品组成设计

1.3 样品性能测试

首先将基础玻璃样品磨成粉末直至过74 μm筛,利用综合热分析仪(STA449F3,德国耐驰)在空气气氛中对基础玻璃粉末进行差热分析,以10 ℃/min升温速率升温至1 000 ℃,得到基础玻璃粉末的DSC曲线,从而可以确定基础玻璃的核化、晶化温度。将热处理后所得到的微晶玻璃样品破碎、研磨至过74 μm筛,利用X射线衍射仪进行测试,采用相关软件分析确定微晶玻璃所包含的晶体类型。利用日本日立S-4800型场发射扫描电子显微镜观察微晶玻璃的显微结构,测试前将片状微晶玻璃置于质量分数为5%的HF溶液中浸泡30 s,然后置于去离子水与乙醇中超声清洗数次,样品表面喷金后进行微观形貌测试。依据建材标准(JC/T 872—2019《建筑装饰用微晶玻璃》)进行化学稳定性测试,将微晶玻璃破碎、研磨至74~150 μm,用烧杯称取1.000 0 g样品(m1),精确至0.000 1 g,分别注入(50±0.5)mL的质量分数均为1%的NaOH溶液和H2SO4溶液,轻轻摇晃使玻璃粉末完全浸没,在常温下反应24 h,称量反应后玻璃粉末的质量(m2)。玻璃样品耐酸碱性能用耐酸度和耐碱度表示,对每个样品均进行2组平行试验,取平均值进行绘图,以质量分数RH计,按式(1)计算。

(1)

式中:RH为玻璃材料耐酸(碱)度,%;m1为样品初始质量,g;m2为恒重的腐蚀后的样品质量,g。

采用阿基米德法测试样品的密度,用分析天平测试样品的干重m3和悬挂质量m4,测试精度为0.000 1 g,对每个样品进行5次平行测量,取平均值。则体积密度为:

(2)

式中:Dg为试样的体积密度,g/cm3;DH为液体的密度,采用去离子水,则DH为1 g/cm3。

维氏硬度与断裂韧性均采用华银实验仪器有限公司生产的型号为HV-1000A的显微硬度计进行测量。测试前先将微晶玻璃切成10 mm×10 mm×2 mm的薄片状,再分别用120目、240目、400目、800目、1 200目、2 000目的砂纸进行抛光处理,直至微晶玻璃呈现镜面为止。

维氏硬度测量条件为:试验力200 g,加载时间5 s。测试时,对每个微晶玻璃样品测试5个硬度值,每个硬度值进行10次读数,最后取平均值。

断裂韧性测量条件为:试验力1 000 g,加载时间5 s。测试时,对每个微晶玻璃样品测试5次,计算结果取平均值。计算公式为:

(3)

式中:KIc为样品的断裂韧性,MPa·m1/2;Hv为玻璃断裂时所对应的硬度,MPa;a为玻璃断裂时断口到压头中心的距离,m;c为玻璃裂纹到压头中心的距离,m。

2 结果与讨论

2.1 基础玻璃热分析

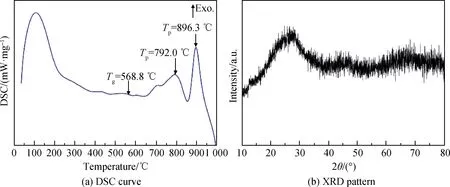

图1(a)为50#煤矸石基础玻璃(煤矸石掺量为44%)的DSC曲线。从图中可以看出,该体系基础玻璃的玻璃化转变温度(Tg)为569 ℃左右,且出现了两个明显的析晶峰,析晶峰温度(Tp)分别为792 ℃和896 ℃。根据基础玻璃DSC曲线中的玻璃化转变温度和析晶峰温度,选取核化温度为750 ℃,设定晶化温度分别为850 ℃、900 ℃、950 ℃和1 000 ℃,通过热处理工艺制备出煤矸石微晶玻璃。将4种晶化温度所制备的煤矸石微晶玻璃分别命名为50-1#、50-2#、50-3#、50-4#,具体信息如表3所示。由图1(b)中所示煤矸石基础玻璃XRD谱可以看出,该体系50#煤矸石基础玻璃没有出现明显的析晶峰,说明制得的基础玻璃为非晶态。

图1 50#煤矸石基础玻璃DSC曲线和XRD谱

表3 煤矸石微晶玻璃的不同热处理制度

2.2 煤矸石固废微晶玻璃主晶相和显微结构分析

2.2.1 晶化温度的影响

将50#煤矸石基础玻璃分别按表3中4种热处理制度进行核化和晶化处理,将热处理后的微晶玻璃制样后进行XRD和SEM测试分析。图2为该组煤矸石掺量基础玻璃经晶化处理后的XRD谱和SEM照片。从图2(a)中可以看出,4种热处理条件下50#煤矸石基础玻璃的主晶相均为钙长石相(CaAl2Si2O8),XRD特征峰2θ位于23.5°、27.8°、28.0°、35.5°、42.2°、47.0°,分别对应于钙长石晶体的(-130)、(040)、(004)、(-242)、(2-42)、(-424)晶面。随着晶化温度从850 ℃升高到1 000 ℃时,煤矸石固废微晶玻璃中晶体种类未发生明显变化,但衍射峰强度明显变强,暗示微晶玻璃中晶体数量增多或者晶体尺寸变大。当晶化温度为850 ℃时,微晶玻璃中析晶峰强度较弱,表明基础玻璃中析出的晶体较少或者晶体尺寸较小。随着晶化温度逐渐升高,基础玻璃中析出的晶体增多,析晶峰强度也增强。通过SEM照片(图2(b)~(d))分析可以发现,随着晶化温度从900 ℃升高到1 000 ℃时,微晶玻璃中晶体尺寸明显变大,形貌近似呈不规则球形聚集在一起。随着晶化温度逐渐升高,微晶玻璃中析出的晶体尺寸越来越大,晶化温度为1 000 ℃时晶体尺寸约200~300 nm;这也与XRD谱所反映的结果相一致,随着温度升高微晶玻璃中析出的晶体越长越大,最后导致衍射峰逐渐增强。

图2 不同热处理制度下50#煤矸石基础玻璃的XRD谱和SEM照片

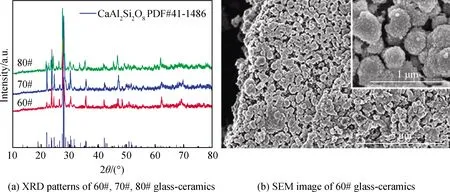

2.2.2 煤矸石掺量的影响

为了进一步研究不同煤矸石掺量对微晶玻璃晶化行为的影响,根据上述研究结果固定热处理制度为核化温度750 ℃保温1 h、晶化温度1 000 ℃保温1 h,分别对60#、70#、80#煤矸石基础玻璃进行热处理。不同煤矸石掺量的微晶玻璃XRD谱如图3(a)所示,由图可以看出,在相同热处理制度下,改变煤矸石掺量对微晶玻璃样品中析出晶体的种类没有影响,析出的主晶相仍为钙长石相(CaAl2Si2O8)。随着煤矸石掺量的增加,3组样品XRD谱中的晶体衍射峰强度整体呈现增强的趋势。图3(b)~(d)为不同煤矸石掺量微晶玻璃的SEM照片,3组煤矸石掺量的微晶玻璃样品均析出球形钙长石晶体,每组样品中晶体尺寸大小较为均一,尺寸约300~400 nm,表明煤矸石微晶玻璃中主晶相钙长石生长发育良好。

图3 不同煤矸石掺量微晶玻璃的XRD谱和SEM照片

2.3 煤矸石固废微晶玻璃物化性能分析

2.3.1 化学稳定性分析

微晶玻璃的耐腐蚀性与系统内所析出的晶相种类、晶体含量和系统内残留的玻璃相组成都有着很大的关系。酸中含有大量活动能力强的H+,可以扩散到玻璃内部,与金属阳离子发生置换,酸根离子由于半径较大,一般情况下不易进入到玻璃结构中,只能与置换出来的金属阳离子生成盐来影响侵蚀过程[32]。碱液对玻璃的侵蚀过程较为复杂,首先是水与玻璃表面作用,生成保护膜,然后碱与保护膜反应,水解反应继续进行,导致玻璃不断受到破坏,碱液中含有大量的OH-,它可以深入到玻璃内部和玻璃网络起反应,直接破坏玻璃的硅氧网络骨架,最终使玻璃整体瓦解[33]。图4为煤矸石固废微晶玻璃的耐酸碱性失重率曲线。由图可以看出,微晶玻璃整体耐酸腐蚀性明显低于耐碱腐蚀性,耐酸性失重率约4.4%~5.1%,耐碱性失重率约1.2%~1.8%。这是由于煤矸石微晶玻璃中,固废原料引入的金属元素种类多,成分复杂,会降低硅氧四面体网络结构的化学稳定性,从而导致玻璃相内活泼的碱金属离子、碱土金属离子、铁离子等与酸中的H+发生置换反应,使微晶玻璃的耐酸腐蚀能力进一步降低[34]。从图4(a)中可以看出,随着热处理晶化温度的升高,基础玻璃中析出的晶体数量变多,尺寸变大,残余玻璃相含量减少,因此微晶玻璃的耐酸腐蚀性逐渐增强。从图4(b)可以看出,7组煤矸石微晶玻璃的耐碱失重率较稳定,质量分数均在1.5%左右,上下波动幅度较小,表明该体系煤矸石固废微晶玻璃的耐碱性良好。但本文中煤矸石微晶玻璃耐腐蚀性略低于目前已有文献[35]报道的微晶玻璃耐腐蚀性,在化学稳定性方面还有提升空间。

图4 不同煤矸石微晶玻璃样品的化学稳定性

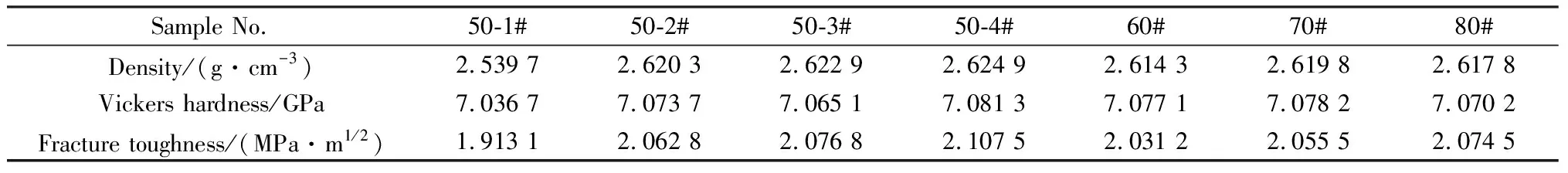

2.3.2 密度、硬度、断裂韧性分析

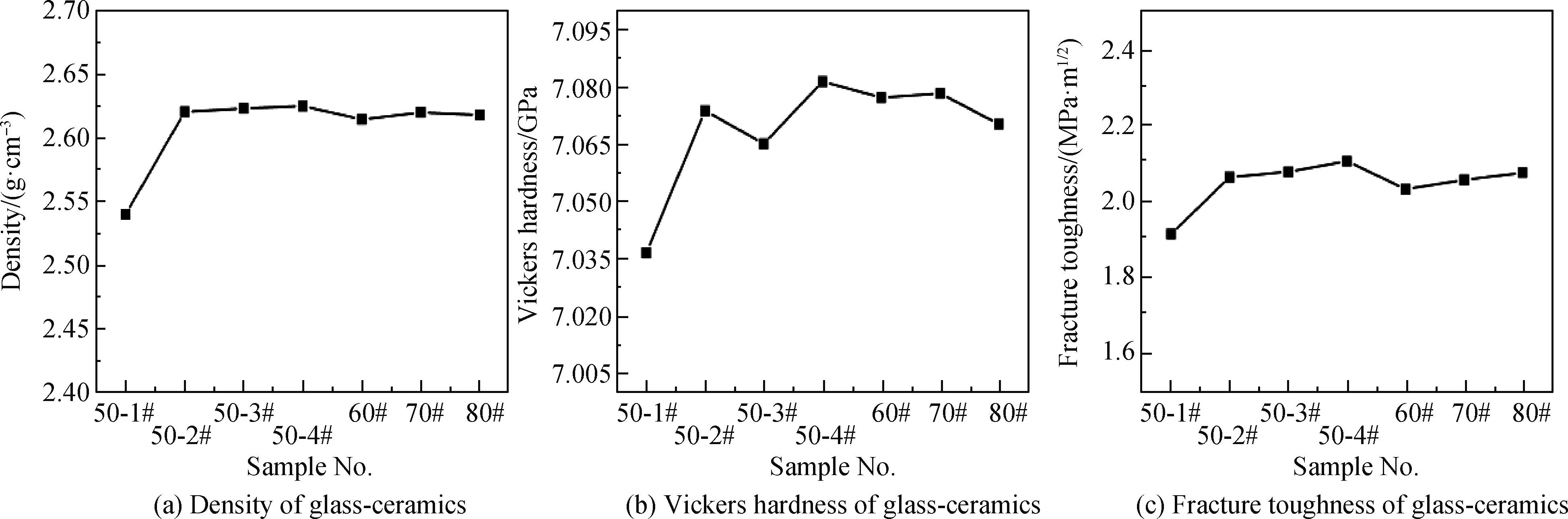

图5为煤矸石微晶玻璃的密度、维氏硬度与断裂韧性变化图,表4为煤矸石微晶玻璃的密度、维氏硬度与断裂韧性具体数值表。结合图5与表4可以看出,当煤矸石掺量为44%时,微晶玻璃的密度随着热处理温度的升高而增大,由2.539 7 g/cm3上升到2.624 9 g/cm3。在同一热处理制度下,随着煤矸石掺量由44%向70%增加,微晶玻璃的密度值变化较小,基本保持稳定,约2.62 g/cm3。结合XRD谱分析可知,在本文所涉及的煤矸石微晶玻璃中,主晶相均为钙长石相,钙长石的密度为2.60~2.70 g/cm3,比基础玻璃的密度稍大;所以随着主晶相钙长石含量的增多,微晶玻璃的密度呈小幅增加。目前已有文献[36]报道煤矸石微晶玻璃体积密度在2.50~2.70 g/cm3范围内波动,本文制备的煤矸石微晶玻璃的密度值(2.60 g/cm3左右)与现有文献报道的以煤矸石为主要原料制备的微晶玻璃密度平均值持平。

表4 不同煤矸石固废微晶玻璃样品的密度、硬度、断裂韧性测试结果

图5 不同煤矸石固废微晶玻璃样品密度、硬度、断裂韧性变化

硬度可以理解为材料抵抗弹性变形、塑性变形或者破坏的能力,微晶玻璃的硬度跟玻璃的体系,晶相的种类、含量、晶粒尺寸,及系统内残余玻璃相的组成和含量都有着很大的关系。由于玻璃本身的硬度略低于钙长石的硬度,因此微晶玻璃样品整体表现出较为接近的硬度值,均在7.04~7.08 GPa附近轻微波动,但整体呈现略微增大趋势。硬度和密度的变化趋势类似,随着热处理晶化温度升高,基础玻璃体系中析出的主晶相增多,晶粒尺寸变大,晶体分布均匀,裂纹在扩展过程中易受到晶体的阻挡,最终停止扩展,因此微晶玻璃样品的硬度逐渐增大。晶化温度较低时,体系中残留的玻璃相较多,微裂纹在扩展过程中,受到的阻力较小,扩展迅速,最终对样品造成破坏,因此在晶化温度较低时,微晶玻璃表现出较低的硬度。目前已有文献[37]报道以固体废弃物为主要原料制备的建筑用微晶玻璃维氏硬度值在6.50~7.50 GPa范围内波动,本文制备的煤矸石微晶玻璃的硬度值(7.06 GPa左右)高于现有文献报道的以煤矸石为主要原料制备的微晶玻璃硬度平均值。

从图5(c)可以看出,煤矸石微晶玻璃的断裂韧性和密度、硬度的变化趋势类似,微晶玻璃样品的断裂韧性值整体波动较小,在1.91~2.10 MPa·m1/2范围内波动,但整体呈现略微增大的趋势。例如当煤矸石掺量为50%时,微晶玻璃的断裂韧性随着热处理晶化温度的升高而增大。结合XRD谱与SEM照片可知,随着晶化温度的升高,玻璃体系中析出的主晶相增多,并且晶相之间的聚集程度逐渐增大,从而导致断裂韧性的增大。目前已有文献[38]报道以固体废弃物为主要原料制备的建筑用微晶玻璃断裂韧性值在2.0~3.5 MPa·m1/2范围内波动,本文制备的煤矸石微晶玻璃的断裂韧性值(2.10 MPa·m1/2左右)与现有文献报道的以煤矸石为主要原料制备的微晶玻璃断裂韧性平均值持平。

3 结 论

(1)该体系煤矸石固废微晶玻璃中析出的主晶相为钙长石相(CaAl2Si2O8),随着热处理晶化温度的升高,析出的主晶相数量变多,尺寸变大,但主晶相种类并未改变。

(2)热处理制度为核化温度750 ℃保温1 h、晶化温度1 000 ℃保温1 h时,主晶相尺寸大小约300~400 nm。在该热处理制度下,44%煤矸石掺量微晶玻璃样品的物化性能较优,耐酸碱性能较好,密度为2.624 9 g/cm3,硬度为7.081 3 GPa,断裂韧性为2.107 5 MPa·m1/2。

(3)在优化热处理制度下,当煤矸石掺量从44%增加到70%时,4种煤矸石掺量微晶玻璃的物化性能相差不大。综合考虑煤矸石固废利用率和微晶玻璃的物化性能,煤矸石的最佳掺量为70%。

(4)本文设计的微晶玻璃体系,对煤矸石固废的包容性好,消纳性强。初步实现了煤矸石固废的大掺量(质量分数为70%)高值化利用,为解决煤矸石固废堆积、环境污染等问题提供了理论基础和实验依据。