基于矫顽力的管道环焊缝应力测量及应力集中分布的研究

2022-05-13沈珂赵娜王彦军王冲费凡

*沈珂 赵娜 王彦军 王冲 费凡

(国家管网北京管道有限公司 北京 100101)

1.引言

长输管道穿越地区地质条件比较复杂,由地质气候灾害引起的长输油气管道发生变形,产生应力集中,导致管道疲劳失效及管道腐蚀泄露已经成为危害管道安全的主要隐患之一[1]。根据管道事故调查表明,管道失效的点主要是在焊缝区域,因此对管道环焊缝区域应力快速检测和应力集中分布分析具有重要的意义[2]。

现有应力检测技术主要有应变计贴片式在线应力监测技术和离线式超声应力测量技术。然而,目前应变计贴片和超声检测技术在快速大面积检测应力分布方面都存在一定的局限性。具体表现如下:应变计贴片只能对粘贴部位应力进行一个方向上的应力变化监测,给出的是所粘贴部位的应力变化曲线,而不是具体的应力值。此技术有其独特的优势与应用范围,但不便进行快速大面积区域、多方向应力检测;超声法在测量应力时虽然可以检测出不同管线位置的应力值,但需要对管线进行打磨平整处理,超声探头需要和管线进行完全耦合才可以准确测量,另外测试不同材质和形状的材料需要做不同的标定试验,同样不便进行快速大面积区域应力评估。

另外,长输油气管道建成投产后,经过多年运行,期间表征不明显的地质灾害持续发生着,管道维护工作者很难准确判断管道变形程度,即使能观察到地面的变形,也缺少技术手段进行定量测量与评价其危害程度。因此,对在线管道变形和重点防护区域,特别是易发生失效的环焊缝区域进行运行期间的快速应力无损测量与应力分布评估,是减少管道安全事故的有效手段,完善管道完整性评定技术,推动管道完整性的发展。

2.矫顽力测焊缝应力的基本原理

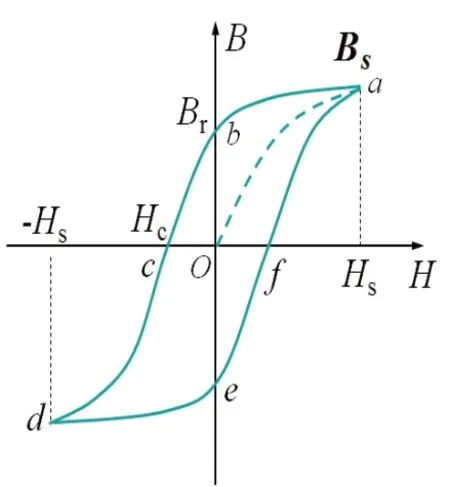

材料的磁滞行为对材料微观结构的变化及残余应力非常敏感(见图1),矫顽力是指将铁磁性材料磁化到饱和后施加反向磁场,使其磁感应强度减为零时所对应的磁场强度。而管道焊缝裂纹缺陷正是由于微观结构累积损伤和残余应力导致的,管道在服役过程中受服役条件和焊接残余应力的影响,位错空位不断运动钉扎,当累积到一定程度就会形成微裂纹,且残余应力越高,越易加速微裂纹的形成。微裂纹聚集长大最终形成宏观裂纹,整个过程中磁滞参数矫顽力是逐渐增大的,直到出现宏观开裂导致部分残余应力释放,矫顽力同步下降;因此可以通过测量材料的磁滞参数矫顽力来表征管道焊缝微观组织的损伤程度及残余应力的变化[3]。也可以通过快速焊缝区域矫顽力值快速对整个环焊缝区域进行应力集中分布评估。

图1 饱和磁化过程及磁滞回线

矫顽力应力检测方法国内外起步较晚,但其能对铁磁性材料外部应力与内部应力进行检测,其提取信号与巴克豪森信号相比提取难度小,稳定性强,是一种较为理想的应力检测方法[4]。国外乌克兰特殊科学工程公司研发的便携式矫顽力检测仪是目前市场应用较多的产品,国内沈阳工业大学杨理践团队[5-8]一直致力于矫顽力应力检测设备的开发及相关应用研究。其团队成功搭建了矫顽力检测系统,矫顽力检测系统原理如图2所示。该检测系统实现了通过测量被测试件的矫顽力来完成对样品被测区域应力集中分布评估。另外,国内中国石油大学(华东)李玉坤团队[9]研究了X60钢矫顽力与应力关系。

图2 矫顽力检测系统原理示意

3.X80焊接管段环焊缝应力的测量及应力分布评估实验

(1)实验过程

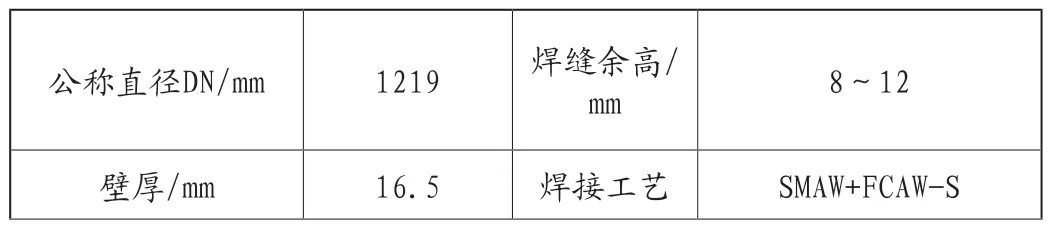

待测管段由X80管材制成,管道主要参数及焊接工艺如表1所示,环焊缝位于管道中间。使用盲孔法、超声法、矫顽力法分别对焊缝处残余应力进行测量。

表1 管道主要参数及焊接工艺

应力及矫顽力测量步骤如下:

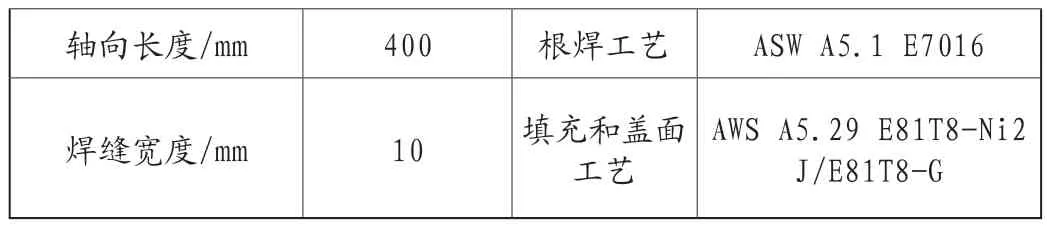

①以环焊缝起焊处为0点,按表盘12个钟点方位标记环焊缝如图2所示;

②环向上每隔30min取一个待测方位,如0:00、0:30、1:00等;

③每个待测方位沿管道轴向取5个待测点,③号点位于焊缝中心,②④号点位于焊趾处;

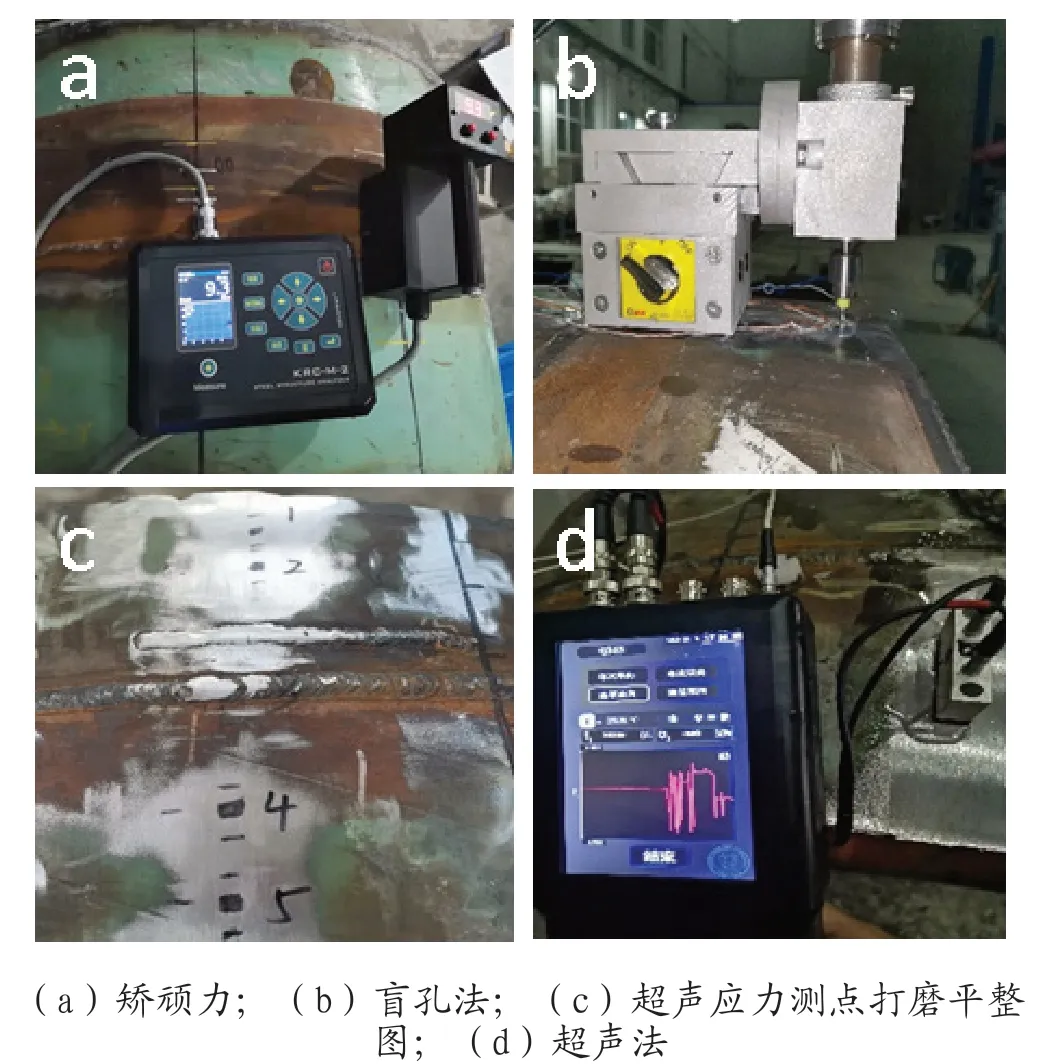

④使用矫顽力检测仪(乌克兰Novotest KRC-M2便携矫顽力检测仪),测量各点的轴向和环向矫顽力如图3(a)所示;

图3 X80管道环焊缝测量位置实物图及环向位置示意图

⑤测点打磨平整如图4(c),使用超声测量仪(中国石油大学(华东)自发研究的应力检测设备)测量轴向残余应力如图4(D)所示,中间焊缝位置不具备超声检测是紧密耦合的要求,焊缝中心④号点位超声测应力值没有测;

图4 不同测试方法对X80环焊缝测试图

⑥使用盲孔法测量残余应力如图4(d)所示,使用设备为HY-01型盲孔钻孔仪+应变仪。

(2)结果分析

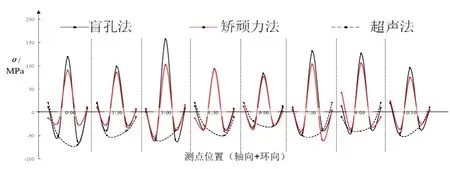

在实验室采用盲孔法、超声法、矫顽力法进行了X80焊接管段环焊缝应力的测量实验,通过不同技术测量结果如 表2和表3所示,对不同测试结果做图对比如图4所示,环焊缝残余应力环焊缝及其两侧残余应力沿管道轴向呈山形分布:焊缝中心为数值较大的拉应力,焊缝相邻两侧为数值较低的压应力,远离焊缝处应力值接近于零。同时对比测试方法发现,矫顽力法与盲孔法、超声法测量结果规律一致,表明矫顽力法适用于管道环焊缝残余应力测量,而且矫顽力法无需打磨,对管道没有损伤,适合现场应用。

表2 超声法轴向残余应力测量结果(MPa)

表3 盲孔法测量结果(MPa)

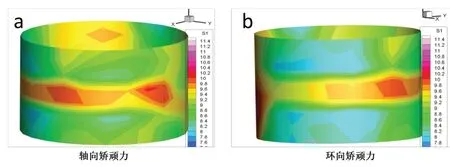

将测得管道矫顽力值导入到Tecplot软件中绘制成管道矫顽力云图如图5所示。矫顽力最大值为11.4A·cm-1,在 10:30④号位置的轴向方向;最小值为7.4A·cm-1,在7:30 ④号位置的环向方向。管道外表面轴向矫顽力平均值比环向矫顽力大0.2A·cm-1,但约有1/4测点环向矫顽力比轴向矫顽力大。焊缝处轴向和环向矫顽力都是最大的,离焊缝越远矫顽力越低。

图5 不同测试方法对X80环焊缝测结果对比

图6 X80管道环焊缝应力集中分布可视化分析图

4.结论

矫顽力测得结果与盲孔法、超声法测量结果误差较小,表明矫顽力法应力测量技术可以实现管道焊接应力的测量和应力集中快速评估。相比于盲孔法,矫顽力法测量速度快、操作简便、无需打磨、对管道没有损伤,更适合现场进行应用。

焊接后管道焊缝区域产生了较大残余应力,不利于管道服役安全,需要应用残余应力测量技术对残余应力进行测量,并选择合适的应力消减措施降低管道残余应力。