聚二甲基二烯丙基氯化铵-二烯丙基胺固色剂的研究进展

2022-05-13沈昌宇周向东

陈 焜,沈昌宇,周向东

(1.杭州美高华颐化工有限公司,浙江杭州 311231;2.苏州大学纺织与服装工程学院,江苏苏州 215021)

棉纤维及其他纤维素纤维常用活性染料染色。在活性染料染色过程中需要加入大量盐以促进染料上染,染色后期需要在高碱条件下进行固色。在固色过程中,一部分活性染料在碱的作用下与纤维素纤维发生反应,形成共价键结合;同时,未与纤维反应的染料在碱性条件下部分发生水解,吸附在纤维上。这些未固着的染料直接导致染色后的织物色牢度下降。因此,在实际生产中常用固色剂对染色后的织物进行固色处理,以提高色牢度。

随着社会的发展,人们对环保型无醛固色剂的研究越来越多。多胺类型固色剂是由二乙烯三胺与双氰胺反应,经缩合、脱氨、缩聚等步骤形成的高分子化合物[1],结构中含有较多的反应性基团,能与染料和纤维发生共价键结合,提高织物色牢度。但是反应过程中会生成大量氨气,使其在生产上受到一定的限制。另一种是聚阳离子型固色剂(聚二甲基二烯丙基氯化铵,PDADMAC),由阳离子单体二甲基二烯丙基氯化铵(DADMAC)在水溶液中通过自由基聚合而成。PDADMAC 具有较高密度的正电荷,能与染料阴离子发生离子键结合,提高织物色牢度[2]。但由于PDADMAC 水溶性优异,固色织物的水洗牢度不佳,尤其在机械外力作用下,大部分染料仍然会经水洗作用进入水相。为此,许多研究者在PDADMAC 的基础上引入其他反应性单体[如丙烯酰胺(AM)[3]、3-氯-2-羟丙基甲基二烯丙基氯化铵(CHMDAAC)[4]、烯丙基缩水甘油醚(AGE)[5]、三烯丙基甲基氯化铵(TAMAC)[6]、二烯丙基胺(DAA)[7]等]与DADMAC 进行共聚反应。本文重点阐述聚二甲基二烯丙基氯化铵-二烯丙基胺(PDADMAC-DAA)的研究进展,并结合实际生产中该类型固色剂的合成与应用情况,对其合成工艺以及固色机理进行探讨。

1 PDADMAC-DAA 的研究进展

杨静新等[8]以DADMAC 和DAA 为原料,冰醋酸为中和剂,经氧化还原催化制备得到聚阳离子固色剂,并通过考察固色后织物的色牢度对工艺进行优化。将该固色剂应用于活性金黄MES 染色棉纱卡织物,结果表明,固色后织物的耐洗色牢度以及耐摩擦色牢度都提高了0.5 级,色差变化比较小。陈新华等[9]在此基础上加入第三单体AM 与DADMAC、DAA 进行共聚反应,获得三元共聚型阳离子固色剂。相比二元共聚物,加入第三单体后,三元聚合物结构中增加了活性氨基,能够与棉纤维结构中的羟基形成氢键结合,提高染料与纤维间的结合力。测试结果同时也表明,随着AM 用量的增加,织物的耐皂洗色牢度以及耐摩擦色牢度都逐步提高。

文水平等[10]采用相同的原料和类似的工艺合成无醛固色剂,在反应中加入金属离子捕捉剂避免自来水中金属离子杂质对活性中心的影响。通过测试产物黏度确定优化工艺为:DAA 10%(对N,N-二甲基二烯丙基氯化铵质量),pH 6,80 ℃反应3~4 h。金属捕捉剂一般为EDTA-Na4。将该固色剂应用于活性大红F-B、活性蓝KE-R 和活性黑V,结果表明,固色后耐皂洗色牢度达到4~5 级,耐干摩擦色牢度达到4 级左右,但耐湿摩擦色牢度改善不明显。

为了进一步提高固色效率,减少固色后织物色光的变化,张红燕等[11]采用三乙烯四胺、环氧氯丙烷、DADMAC 以及DAA 为原料,偶氮二异丁腈为催化剂,合成了一种自交联型低色变固色剂(反应过程如下)。这也是在PDADMAC-DAA 基础上进行的调整,将PDADMAC-DAA 引入分子链的侧链,形成梳状或网状结构,使产品能够显著改善活性艳红、活性翠蓝染色织物的色牢度,耐皂洗色牢度、耐汗渍色牢度均提升1~2 级,达到4 级;耐摩擦色牢度提升1~2 级。从结构上分析,DADMAC、DAA 通过自由基聚合引入侧链,可以提高阳离子基团密度,且侧链未发生反应的乙烯基在整理过程中会发生自交联,进一步提升固色率,但是受空间位阻效应影响,主链上的反应性基团可能会被侧链屏蔽。中间体在合成过程中会释放氯化氢气体,因此对设备有一定的要求。

刘明华等[12-13]以DADMAC、AM、乙二醇单烯丙基醚、DAA 为原料,过硫酸铵为引发剂,合成多元共聚型无醛固色剂,并通过测试色牢度优化合成工艺。在结构中引入AM 和乙二醇单烯丙基醚,目的是增加产品的分子质量和引入反应性基团。耐皂洗色牢度和耐摩擦色牢度测试结果表明,经过多元共聚固色剂固色后的红色棉织物(活性大红R-3G 染色)耐皂洗色牢度可以达到3~4 级,耐干摩擦色牢度达到4 级,耐湿摩擦色牢度达到3级。

随着对固色剂性能要求的不断提高,PDAD⁃MAC-DAA 的合成工艺也在不断改进。段新峰等[14]首先将DADMAC、DAA 混合,再缓慢滴加冰醋酸调节溶液pH 为6~7,在85 ℃下滴加过硫酸铵水溶液。在反应过程中,通过测试体系中双键含量表征单体的转化率以及优化合成工艺。李波等[15]采用同样的合成方式制备了高牢度固色剂,并将其应用在实际生产中,结果表明,经该固色剂固色后,大红棉针织物的耐水洗色牢度可以提高1.0~1.5级。

在最新研究中,刘建平[16]采用盐酸对DAA 进行中和,以过硫酸铵-亚硫酸钠组合的氧化还原体系引发自由基聚合反应,以提高活性染料染色磨毛棉织物的耐摩擦色牢度。应用结果表明,磨毛棉织物经活性红R-2BF 染色,再经该聚合物固色后,耐干摩擦色牢度为4~5级,耐湿摩擦色牢度为3~4级。

从上述研究结果可知,聚合物PDADMAC-DAA能够明显提高染色后棉织物的色牢度。但是,在自由基聚合反应中,产物的结构、分子质量、黏度以及最终的应用性能与反应过程中的各种因素息息相关,例如反应物料比、催化体系与用量、加料方式、反应温度、反应时间等。因此,在合成PDADMAC-DAA 之前,首先要熟悉DADMAC 与DAA 的共聚反应机理,然后再结合产物的理化性质以及应用性能对聚合工艺进行优化。

2 PDADMAC-DAA 聚合机理

DADMAC 与DAA 的反应属于自由基聚合反应,反应式如下:

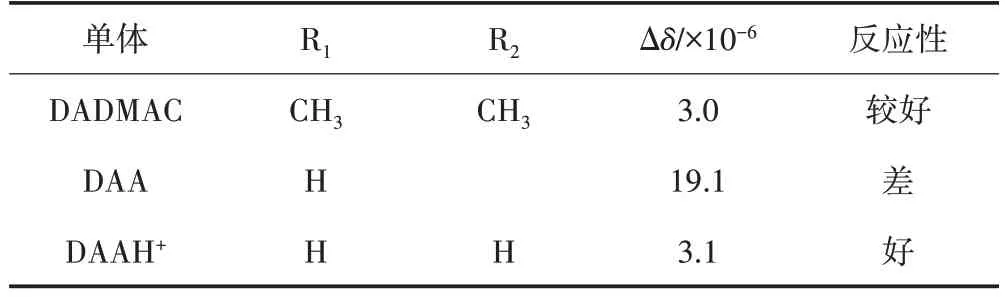

由产物结构式可知,DADMAC 经过聚合反应后主要生成五元环结构[7],这与单体本身的结构性质有关。相关研究表明,乙烯基单体的自由基聚合能力取决于结构中的X 官能团。X 基团的供电子能力越强,乙烯基单体的反应活性越弱[17]。通过研究不同二乙烯基胺类化合物的聚合反应,再结合13C NMR 对乙烯基上不同碳原子(乙烯基上碳原子的分布如下)的化学位移进行分析,结果见表1。

表1 乙烯基上碳原子的化学位移

由表1 可以看出,随着氮原子上取代基吸电子能力的增强,乙烯基γ 位(δγ)和β 位(δβ)的碳原子化学位移比较接近,即Δδ(δγ-δβ)值减小,表明与乙烯基相邻的亚甲基(—CH2—)上氢原子发生链转移的概率减小,聚合能力相对提高,有助于形成高分子聚合物。因此,单体以及共聚单体间的Δδ值差异都对聚合反应有一点影响[18]。

在PDADMAC-DAA 的聚合反应中,引发剂首先进攻C1,并且在C2 处形成自由基。自由基一方面可以与其他乙烯基单体继续反应,形成线型或者交联型结构;另一方面也可以进攻C6 或者C7,发生分子内成环反应,形成环状结构,同时环上的自由基会随着反应的进行继续进攻其他单体,发生环聚合反应[18](DADMAC 成环聚合机理如下)。在此聚合过程中,五元环或六元环的形成取决于自由基进攻的碳原子位置,并且已有文献证明反应过程中单体大部分会形成五元环结构[19]。

3 影响PDADMAC-DAA 合成的因素

3.1 DADMAC 与DAA 的物料比

DADMAC 是水溶性单体,市售规格一般为60%~65%的水溶液,而DAA 水溶性较差,两者在水相中混合时会发生相分离现象。为提高两者的相容性,常用冰醋酸或盐酸对DAA 进行质子化(DAAH+),以提高其水溶性。由表1 可知,未质子化的DAA 与DADMAC的共聚反应性很差,一方面是因为两者的相容性差,另一方面是因为两者的Δδ值相差太大。而经质子化后的DAAH+不仅水溶性提高,且Δδ值与DADMAC 十分接近。结合DAAH+与DADMAC 的反应活性分析,两者都具有较低的初始活化能,并且都能够进行成环聚合反应,而未质子化的DAA 则不行[18]。故DAAH+与DADMAC 能够较好地进行共聚反应,两者的物料比影响的并不是共聚反应过程,而是聚合产物的结构,进而影响固色性能。

聚合物的性质取决于分子结构以及分子和电化学参数[3],最典型的例子就是电荷密度可变的无规共聚物。因此,DADMAC 和DAAH+在水溶液中共聚时,不同物料比所形成的共聚物结构和性能存在差异。由图1 可知,当DAAH+比例很低时,结构中DADMAC是主要成分,形成的聚合物结构类型为MnM′Mn或者Mn;随着DAAH+占比的提高,DAAH+单体间的碰撞概率增加,可能形成Mn(M′)mMn型结构。结合文献[8,10]可知,DAA 质量占比为8%~15%(对DADMAC 质量)时,聚合物的固色效果优异。

3.2 催化体系与用量

常用的催化体系为氧化体系和氧化还原体系。过硫酸铵、过硫酸钠和过硫酸钾都可以作为氧化体系的催化剂,区别在于引发温度与半衰期不同,反应时可以根据工艺选择催化剂。亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠等还原性物质可以作为氧化还原体系中的还原性组分。

催化剂的用量是聚合反应的关键因素之一。在自由基聚合反应中,催化剂用量直接影响聚合产物的分子质量大小。当催化剂用量少时,反应中活性中心少,未反应的单体与活性中心发生聚合反应,有利于形成分子质量较高的聚合物;当催化剂用量多时,反应活性中心较多,链增长与链终止的速率提高,产物的分子质量偏小。所以,要想获得高分子质量产物,可以适当减少催化剂用量,一般为0.2%~0.6%[20],反之则可以增加催化剂用量。结合已有的研究[16]可知,作为固色剂使用的PDADMAC-DAA,合成时的催化剂用量为1%~2%。

3.3 反应温度与时间

反应温度直接影响聚合反应速率。自由基引发聚合反应需要一定的温度条件,以过硫酸铵催化体系为例,过硫酸铵的引发温度一般为80 ℃左右。当体系温度低于70 ℃时,催化剂分解量较少,不能很好地引发聚合反应的发生,聚合速率慢,需要通过延长聚合时间完成反应,有助于生成高分子质量的聚合物。当温度高于80 ℃甚至更高时,催化剂分解加快,整体聚合反应速率加快,因此到达平衡转化率所需时间短,相应的产物分子质量减小;继续延长反应时间对产物分子质量的增加有一定作用,但同时也要考虑催化剂的半衰期条件。因此,自由基聚合反应的温度与时间并不是固定的80~90 ℃保温反应1~3 h,应根据反应物活性、催化剂的种类或者催化体系以及分子结构设计选择合适的反应温度与时间。例如采用过硫酸铵催化体系时,引发温度在80 ℃左右,半衰期为1.5~2.0 h;采用氧化还原催化体系时,引发温度可以为40~60 ℃;采用偶氮二异丁基脒盐酸盐催化体系时,引发温度为50 ℃左右。反应过程中可以通过测试残留单体的量确定单体转化率,并结合产物黏度变化与应用性能确定优化的反应时间。

3.4 催化剂加入方式

催化剂加入方式分为连续式滴加与间歇式滴加。前者是待物料升温至一定温度时,开始持续滴加催化剂,滴加2~3 h,滴加完成后继续保温1~3 h[14],这种方式的反应速率较稳定,聚合物分子质量分布范围窄。后者则是在物料升温至固定温度后,一次性加入一部分催化剂,待体系温度稳定后再滴加剩余催化剂[9],这种方式的反应体系在初始阶段会由于链引发反应产生的热量使温度升高,尤其在加入量较多时,过高的能量会加快反应速率,导致反应失控甚至凝胶化,同时也增加了实际生产的危险性。所以在采用这种催化剂加入方式时,需要经过大量的实验,并制定严谨的工艺程序。

4 PDADMAC-DAA 的应用及固色机理

多数研究者在评价固色剂对棉织物的固色效果时都只测试耐皂洗色牢度和耐摩擦色牢度,这是最基本、最重要的性能指标。除此之外,在实际应用中,染厂为了快速检测固色效果,常进行水浸泡牢度测试[11]:在烧杯中加入定量水,放入100 ℃沸水浴中,升温至95 ℃以上时,浸入待测织物(浴比1∶40),恒温保温5 min,期间搅拌3~4 次,取出织物,观察烧杯内水的颜色。水的颜色越浅表明水浸泡牢度越好。从检测这些色牢度的流程可知,待测织物需要经过水洗、揉搓、摩擦或浸泡等物理过程。因此,要获得较好的色牢度,染料与纤维间必须以较强的作用方式结合,如离子键、共价键以及分子间作用力。

最初的聚阳离子型固色剂为PDADMAC,在固色整理时,结构中的阳离子基团与染料阴离子基团以离子键结合,同时结构中的五元环结构通过范德华力与纤维结合。PDADMAC 与棉纤维有相似的结构(结构式如下)构象,根据“相似相容”原理,两者间有较强的吸引力[21]。但仅靠离子键与分子间作用力难以带来较好的耐摩擦色牢度。并且PDADMAC 分子链上有水溶性季铵基团,使固色后形成的高分子膜及与染料形成的化合物易溶于水。在测试水浸泡牢度时,经高温水泡加上机械搅拌,聚合物与染料的溶解加速,使色牢度有明显下降。

为了进一步提高PDADMAC 的固色牢度,采用DAA 作为共聚单体,引入反应性基团,增强聚合物与染料以及纤维间的相互作用。一部分活性染料在染色固色阶段会在碱性环境下与纤维上的羟基发生反应,形成共价键结合;另一部分未反应的染料会以未发生水解的染料、水解后的染料2 种形式吸附在纤维上。在碱性条件下,含氯均三嗪型染料会与水发生消去反应生成羟基;乙烯砜型染料首先水解生成乙烯基砜染料,再与水分子发生加成反应生成末端羟基[22-23]。含氯均三嗪和乙烯砜型染料水解机理如下:

织物在经过PDADMAC-DAA 整理时,DADMAC链段与染料阴离子基团发生离子键结合,在DAA 链段中,—NH—基团能够与纤维上的羟基和未水解染料结构中的氯发生反应,由此形成共价键结合,同时也能够与未完全水解的乙烯基发生反应并结合[24](固色机理如下)。同时,DADMAC 与DAA 形成的五元环结构也能够通过范德华力、氢键与纤维紧密结合,使整理后织物的色牢度相比于PDADMAC 单独整理有比较明显的提升。除此之外,DAA 链段的引入也可以适当降低聚合物的水溶性,对水浸泡牢度的提升有一定作用。

5 展望

PDADMAC-DAA 能够改善活性染料染色后棉织物的耐皂洗色牢度、耐摩擦色牢度以及水浸泡牢度,是目前研究较多、实际使用也较多的一种固色剂。但PDADMAC-DAA 也存在不足之处:(1)国内可批量生产DAA 的厂家很少,原料价格较高;(2)DAA 的危险性较高,加重了运输与生产负担;(3)PDADMAC-DAA并不适用于所有类型、颜色的染料。例如在实际应用中,PDADMAC-DAA 对红色、黑色染料的固色效果优异,但是对于蓝色,尤其是大分子的翠蓝固色效果的提升就不太明显。因此,在今后的研究中,研究人员一方面可以寻找合适的替代单体,对DAA 进行部分替代或全部替代,以提高产品的性价比和生产运输的安全性。另一方面结合分子结构设计与应用工艺研究制备通用型较强的固色剂,同时推动工厂节能减排进程。