增压发动机高压脱附系统研究和控制开发*

2022-05-13付亚豪刘海然董战力吴名芝

付亚豪 杨 帅 刘海然 董战力 吴名芝

(1-同济大学汽车学院 上海 201804 2-上海电子信息职业技术学院 3-菲亚特克莱斯勒动力科技研发(上海)有限公司 4-南昌智能新能源汽车研究院)

引言

随着市场经济和汽车工业的不断发展,增压发动机已经得到广泛应用,相比传统自然吸气发动机,增压发动机能在相同排量上实现更高的转矩和功率,从而在动力性和驾驶性方面更具优势。《轻型汽车污染物排放限值及测量方法(中国第六阶段)》法规已经于2019 年7 月1 日在我国大部分省市实施。其中,国VI 法规相较于国V 法规在蒸发排放限值方面加严到0.7 g/test,相较于国五排放标准中的2 g 蒸发污染物排放量[1]指标严苛至接近其1/3,并且测试时间延长至国五排放标准的2 倍,加严的部分基本需要由燃油系统自身完成[2]。碳罐是燃油蒸发排放系统的核心工作部件,而碳罐脱附流量的多少在燃油系统污染物排放中起主要作用[3-4]。

对于增压发动机的相当于一部分工况处于增压工作区域,故需要进行高压脱附,如果脱附不足就会导致蒸发排放劣化。由于该项技术刚刚推出,目前关于该项技术的研究还不是很多,一些学者研究了高压脱附关键部件文丘里管的工作原理和特性,也分析了文丘里管流场对空滤进气的影响,但是最关键的高压脱附控制系统的研究还属空白。本文基于理论模型和工程应用,建立了一套具有实际应用价值的工程控制模型。

1 增压脱附系统结构和原理

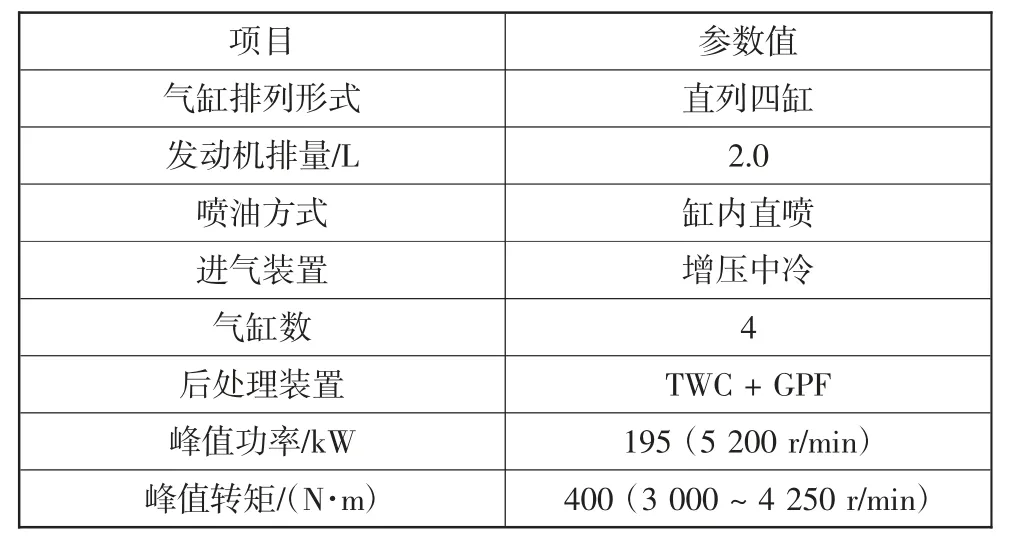

本文基于一款排量为2.0 L 的直喷增压发动机进行研究和开发,发动机参数如表1 所示。

表1 发动机参数

1.1 碳罐油气积累

当汽车运行或熄火时,燃油箱的汽油蒸气通过管路进入活性碳罐的上部,新鲜空气则从活性碳罐下部进入活性碳罐。发动机熄火后,汽油蒸气与新鲜空气在罐内混合并贮存在活性碳罐中,如图1 所示[5]。

图1 碳罐内部结构示意图

1.2 碳罐油气冲洗

碳罐的贮存能力并不是无限大的,需要经常对碳罐进行冲洗,否则碳罐一旦饱和就会溢出污染环境,并且蒸发排放试验的关键因素就是碳罐的储存能力和脱附能力,所以发动机控制单元需要尽可能多地对碳罐进行冲洗。当满足程序设定的冲洗条件后,碳罐电磁阀按照程序需求打开,碳罐中从油箱吸附的油气被吸入发动机进行燃烧。

1.3 冲洗途径

如图2 所示该国六增压发动机脱附管路结构,空气从空滤7 通过双向通道阀体6 进入碳罐进行冲洗,新鲜空气即可带着附着在碳罐里面的油气变成混合气体通过管路2 进入碳罐电磁阀,一路经过管路1 进入歧管后进入发动机气缸参与燃烧,一路经过管路8 进入空滤文丘里管再进入发动机气缸进行燃烧。其中管路1 和8 都存在单向阀,防止脱附气体倒流。

图2 增压发动机脱附系统示意图

2 引射式文丘里脱附系统的研究和应用开发

2.1 高压脱附的工作原理

由于发动机在非增压工况部分负荷时歧管真空度为正,可直接进行抽吸,使得新鲜空气进入碳罐,带动油气流向歧管,进而进入发动机进行燃烧;然而发动机增压时歧管真空度为负,故不能用歧管进行冲洗。所以在空滤处引入了文丘里管的设计概念,如图3 所示,把增压器后的气流导入到空滤文丘里管进口A,在文丘里管内产生高速喷射气流,再引入碳罐电磁阀脱附管路进入文丘里管进口B 通过C 产生高速射流,从而产生一定的脱附能力,把油气从碳罐中抽出。

图3 高压脱附文丘里引射系统示意图

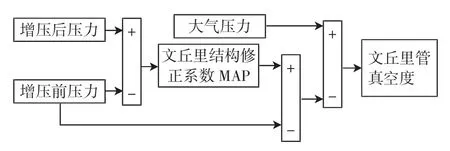

2.2 文丘里管的工作原理和数学模型

从流体力学和工程热力学原理可知:在亚音速范围内,气体在收缩形通道内流动,气流会加速,马赫数增大,压力、温度和密度均会下降。文丘里管就是利用这个机理进行工作的,当气体在收缩管内流动时,在喉管处会形成一个较低的压力[6]。这样就能对周围的气体产生吸附效应。

基于图3 对该系统进行数学建模[7],由伯努利方程:

连续方程:

式中:υ 为流体流速,m/s;g 为重力加速度;P 为流体压力,Pa;γ 为流体比容,m3/kg;Z 为位置水头,m;S 为过流截面积,m2。

根据高速气体管道雷诺数判断文丘里管内是湍流,因此根据管道内湍流水头损失规律可得:

则文丘里管内的流量表示为

式中:Q 为文丘里管流量,m3/s;H 为文丘里管前后水头损失,m;K2为与H 相对应总阻力综合参数;P1为并联文丘里管的入口压力,Pa;P2为并联文丘里管的出口压力,Pa。

湍流管道内的局部损失可表示为:

推导出综合阻力参数K2以及流速V1,V3

式中:d 为支管各处的直径,m。

根据(2)、(4)得[7]

式中:v1为通过文丘里管支管的流速,m/s;v3为通过文丘里管喉部的流速,m/s。

流体经扩大会产生旋涡,对文丘里喉部3 和压力表1 处使用伯努利方程[7]:

式中:P3为文丘里管的喉部压力,Pa;Δh1为文丘里管逐步缩小的水头损失,m;Δh2为压力表1 与文丘里水头管前端之间的水头损失,m。

代入以上公式可计算出文丘里管引射压力[8]:

式中:C 为与Δh1相对应的阻力系数;C1为与Δh3相对应的阻力系数。

推出3 处的真空度Vac3:

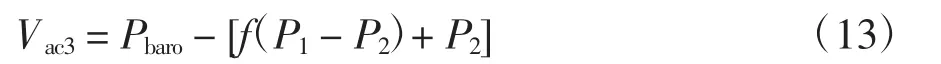

考虑到压差流速对k2的影响,可以将上式简化为[9]:

文丘里管喉部真空度Vac3与前后压差P1-P2成线性关系,可以作为设计增压脱附系统的重要理论基础。

根据公式(3)可知,进入文丘里管的脱附流量取决于结喉与进口截面面积之比、B 点和C 点的压力差。在文丘里管内布置传感器困难且成本较大,目前增压发动机已经布置有增压前压力传感器和增压后压力传感器,依据公式(1),考虑到K2随着流量和压差的变化而变化,可以考虑把修正因子简化成参数标定,设计为如下控制逻辑来求得文丘里引射管道内的真空度,故只需通过标定试验确定修正系数。

图4 文丘里引射真空度计算模型

因此需要设计实验对图中修正系数进行标定以消除复杂繁琐的结构参数参与到计算影响计算精度。设计实验如下,在文丘里引射口加入传感器进行测试得到文丘里管结构修正系数MAP,如表2、图5所示。

图5 文丘里管结构修正系数标定试验结果

表2 文丘里管结构修正系数标定试验结果

3 高压脱附流量的控制和开发

为了达到工程应用的目的,需要通过碳罐电磁阀对来自对应某工况的脱附流量进行控制。将碳罐电磁阀简化为图6 所示的理论模型[7]:

图6 碳罐电磁阀工作模型示意图

由伯努利方程:

解出:

代入连续方程:

在不考虑大气压力变化的情况下,可将上式简化为消除ζ 和Pa的影响

式中:Va、Vb为碳罐电磁阀前后流速,m/s;V 为结喉流速,m/s;S 为结喉面积,m2;Pa、Pb为碳罐电磁阀前后压力,kPa;Q 为流量,m3/s;ζ 为阻力系数;γ 为密度,kg/cm3;g 为重力加速度,m/s2。

因此影响高压脱附流量的两个关键参数是碳罐电磁阀的开度和文丘里管的真空度,文丘里管的真空度已经建立了数学模型。碳罐电磁阀的开度则实行开环的占空比控制,当前工况文丘里管真空度和碳罐电磁阀开度即可控制高压脱附系统的冲洗流量。根据公式(16)开环控制系统设计如图7 所示。

图7 高压脱附流量控制模型

因此需要对流量控制MAP 进行标定。设计实验如下,需要在碳罐空滤处引入流量传感器,在不同碳罐电磁阀开度下,扫取不同的文丘里管真空度,获取对应的脱附流量,多次实验后获得平均值填入流量控制MAP 中,如图8 所示。

图8 高压脱附流量控制MAP

4 脱附流量控制结果

在整车条件下针对WLTC 循环[10],检查歧管压力对应的抽气真空度(包括非增压歧管脱附和增压文丘里管脱附),可见上文中关于文丘里管的边界控制条件已经涵盖发动机在WLTC 运行的所有工况,如图9 所示。

图9 WLTC 循环发动机脱附系统工况点

目标冲洗和实测冲洗流量测试结果如图10、11所示。可以看出实际冲洗量在设计的高压脱附系统应用下,基本上可以满足目标冲洗流量,误差在企业内控线15%以内,证明该高压脱附系统有效、稳定,该算法是增压脱附系统动态控制的理想控制算法。

图10 2 000 r/min、170 kPa 工况不同碳罐电磁阀开度脱附流量试验

图11 WLTC 循环发动机脱附动态试验

5 结论

1)研究了国家排放法规和汽车市场发展方向,确定了高压脱附系统的必要性和重要性,分析其工作特点,引入控制策略的开发的思路和构想。

2)研究了文丘里管的工作原理和数学模型,分析了影响文丘里引射管道压力的关键参数,并且根据发动机现有的布置形式和传感器设计了一套文丘里管的真空度计算方法并且对其进行了标定。结果表明:随着增压压力的增加,引射式文丘里管的真空度逐渐增加,控制修正系数也随之增加。

3)研究了节流装置的工作原理和数学模型,分析了影响高压脱附流量的关键参数,并且根据发动机现有的布置形式设计了一套高压脱附流量控制系统并对其进行标定。结果表明:文丘里管真空度一定时,碳罐电磁阀开度和脱附流量正相关;碳罐电磁阀开度一定,文丘里管真空度和脱附流量正相关。

4)通过试验验证高压脱附流量与目标高压脱附流量。试验表明,基于理论分析和试验标定的开环控制高压脱附系统同时兼顾鲁棒性和准确性,能在WLTC 循环增压工况稳定地对碳罐进行冲洗,是增压脱附系统控制的理想控制算法。