高低辛烷值燃料对双喷发动机燃烧和排放的影响*

2022-05-13赵廷钰方俊华

夏 淳 赵廷钰 方俊华 朱 磊 黄 震

(上海交通大学动力机械与工程教育部重点实验室 上海 200240)

引言

近些年来,因为新型驱动技术的进步以及排放法规的日益严格,对点燃式发动机的发展产生了巨大的影响[1-3]。为了应对挑战,将不同辛烷值汽油引入到缸内直喷汽油机中配合燃烧以期在不同转速和负荷下获得更低排放和更高经济性的燃烧模式逐渐被广泛研究[4-7]。

在一台发动机中使用缸内直喷和进气道喷射两种不同的喷射模式分别喷射不同辛烷值燃料,可以利用不同燃料之间着火特性和燃烧特性的不同灵活地控制不同工况下的燃烧进程进而优化燃烧效率和排放[8]。不同喷射模式的组合可以加强缸内油气混合质量,因此可以进一步加强不同辛烷值燃料对燃烧的作用效果[9]。将醇类燃料作为高辛烷值燃料而汽油作为低辛烷值燃料,是一种典型的高低辛烷值配合燃烧的组合。不同比例、不同种类的醇类燃料经由进气道进入气缸,以研究在WOT 工况下对缸内直喷汽油机燃烧热效率的影响。实验结果表明,进气道喷射甲醇和乙醇时,随着进气道喷射比例的增加,油耗率逐渐降低。进气道喷射汽油或者乙醇汽油时,油耗率随进气道喷射比例的增加变化幅度较小。可见与更高辛烷值燃料的配合使用可以提高爆燃极限并改善油耗[10-12]。石脑油组成的低灵敏度燃料可以在低负荷下抑制爆燃,乙醇组成的高灵敏度燃料因为乙醇良好的蒸发特性可以在高负荷下拓展爆燃极限[13]。与乙醇和汽油的组合类似甲醇和汽油的组合同样也能够改善油耗,同时因为甲醇燃料的特殊性,通过加大甲醇燃料的占比可以改善颗粒物排放[14]。优化后的喷射策略可以使发动机在高负荷下CO2降低25%,而WLTC 测试循环下优化后的喷射策略最高只能降低4%的CO2[15]。其他控制策略不变只改变不同喷射系统所喷燃料时,进气道喷射低辛烷值燃料、直喷高辛烷值燃料时能够获得更高的燃烧热效率,将两者对换后因为燃料特性的不同可以获得更低的BSFC、NOx和CO 排放[16]。在NEDC 和WLTC 测试循环下低辛烷值燃料可以有更少的CO2排放,而燃料特性不同的高辛烷值燃料可以降低BSFC[17]。发动机运行的大部分中低负荷均不需要RON 高于90 的汽油,因为低辛烷值燃料的加入可以在大部分负荷范围内减少燃料的消耗[18-19]。发动机在加速或高负荷等工况下处于浓燃状态,汽油双喷可以使发动机更加容易获得较大的动力输出,但是ISFC 会大幅度上升。而将进气道所使用的燃料换成甲醇后,过量空气系数减小后转矩的增幅相比于汽油双喷有所下降[20]。在大负荷工况下,进气道喷射的乙醇能极大程度地改善发动机的抗爆性能,结合对发动机控制参数的优化能够提高燃烧热效率同时能够在一定程度上降低发动机的气体排放[21-22]。从以上分析可以看出,高辛烷值燃料配合汽油作为低辛烷值燃料的燃烧组合可以对汽油机的热效率和排放有所提升,但是燃料的能量密度和热效率最大化之间存在trade-off 关系。两种不同的醇类燃料对比,甲醇相比乙醇作为高辛烷值燃料可以获得更高的热效率[23]。为了克服两种燃料实时组合在实际使用中需要携带两套供油系统的不便,通过在线分离系统对乙醇汽油进行物理分离得到两种不同辛烷值的燃料,进而通过双喷射系统实时调控两种燃料的喷射比例达到对进入气缸内燃料辛烷值的调控[24]。

作者前期基于双喷射在直喷式汽油机上的应用做了大量的实验并积累大量的经验。在前期的实验中发现,双喷射技术的应用使发动机在不同转速和负荷的冷启动工况下获得远优于单纯直喷或者进气道喷射的颗粒物排放[25]。同时因为冷启动中对点火时刻的特殊性要求,低水温条件下不同点火时刻对颗粒物的影响也同样被研究[26]。在稳态工况下,不同控制参数对于颗粒物排放的影响也进行了详细的研究[27-28]。本文便是基于以上的研究基础,使用基于国六标准的不同辛烷值燃料,研究不同燃料组合对发动机燃烧和排放的影响。

1 台架设备及试验流程

1.1 台架设备

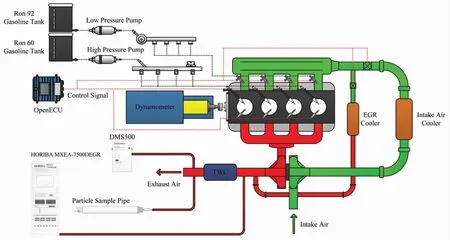

实验所用的是一台2.0L 直喷增压汽油机,发动机参数如表1 所示。在原机进气管的基础上,为了满足进气道喷射而设计相应的进气歧管和低压喷射系统。进气道喷油嘴安装方向满足油束与进气阀的匹配,低压油轨带有隔膜调压阀以保证喷油嘴前后端的压力差稳定。为保证燃料喷射比例的准确性,实验进行前进气道喷嘴和直喷喷嘴均进行流量特性标定。基于Pi Innovo 快速原型ECU 根据双喷射发动机的实际需求编写相应的控制程序。双喷射发动机试验台架原理示意图如图1 所示。

图1 发动机台架组成示意图

表1 发动机参数

1.2 试验流程

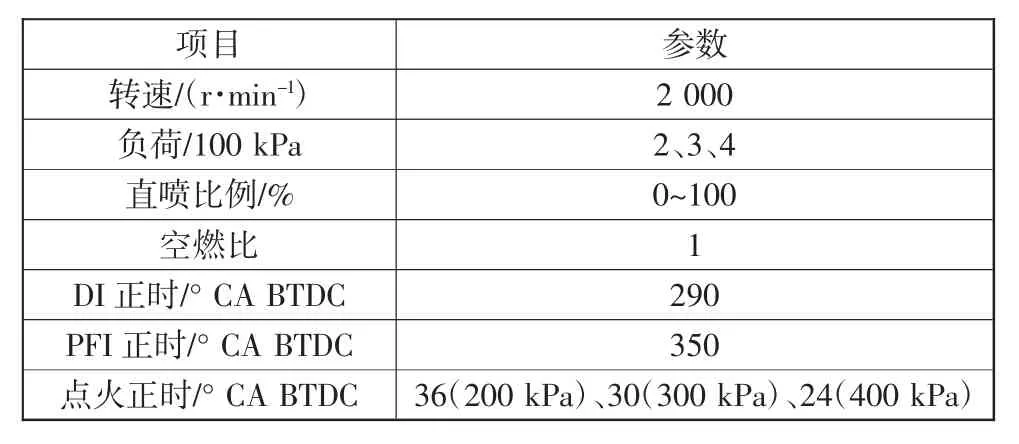

实验中所使用的两种不同辛烷值燃料的物理化学参数如表2 所示,所选取工况如表3 所示。为保证试验规律的有效性,分别选取三个负荷进行研究。试验过程中水温均维持在90 ℃。直喷时刻选取290°CA BTDC,进气道喷射时刻选取350°CA BTDC,基于前期研究得到的规律喷射正时选取最佳点,点火正时的选取基于原机数据。低辛烷值燃料比例(R_60)表示每循环低辛烷值燃料通过直喷进入气缸内燃料占总喷射燃料的质量比,低辛烷值燃料比例从0%开始以20%为间隔增加至100%,以研究不同辛烷值燃料比例下发动机燃烧及排放的变化。

表2 燃料物化特性

表3 测试工况

实验过程中使用两台瞬态油耗仪分别测量进气道喷射系统和直喷系统的燃料流量,并根据燃料的低热值换算成92 号汽油以对比其油耗。使用Horiba MEXA-7500DEGR 测量三元催化前的气体排放。使用DMS500 快速颗粒物测量仪测量发动机的颗粒物粒径分布及其它颗粒物排放数据。缸压传感器为奇石乐6125C,燃烧分析仪为奇石乐KiBox。

2 试验结果分析

2.1 低辛烷值燃料比例对燃烧的影响

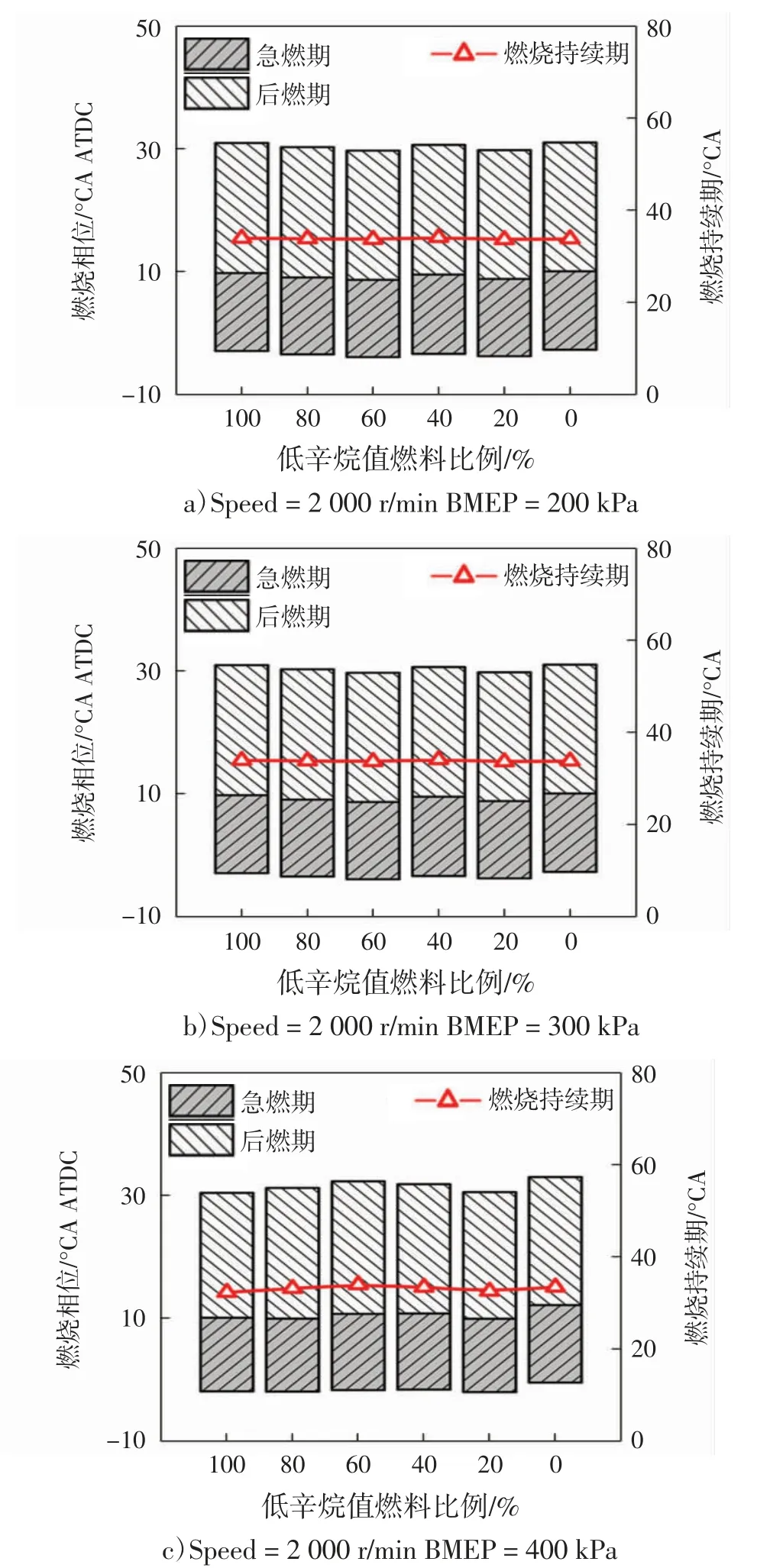

图2 为不同低辛烷值燃料比例在不同负荷下对缸内燃烧压力和放热率的影响,图3 为相应的燃烧相位和燃烧持续期。图中所示急燃期为CA50-CA10,而后燃期为CA90-CA50。从试验结果可以看出,缸内燃料整体辛烷值对燃烧的影响会随着负荷的增加逐渐变大。BMEP=200 kPa 时,缸内燃烧压力和放热率均非常接近,当低辛烷值燃料比例超过50%后缸压和放热率才有较大的变化。该负荷下,整体的喷油量相对较小,燃料特性对燃烧相位和燃烧持续期的影响较弱。随着负荷变大,喷油量逐渐增加,低辛烷值燃料的燃料特性对燃烧的影响也更加明显。

图3 不同低辛烷值燃料比例在不同负荷下对燃烧相位和燃烧持续期的影响

对比92 号汽油和60 号汽油两种燃料的理化性质可知,低辛烷值燃料拥有更好的着火特性会显著减少滞燃期,使得缸内燃烧压力和放热率峰值相位向上止点靠近,导致峰值缸压和放热率随直喷比例的增加而增加。从燃烧相位可以看出,BMEP=400 kPa 时,随着低辛烷值燃料比例的减少,CA10 逐渐延迟同时燃烧持续期逐渐增加。在低辛烷值燃料比例达到100%时,放热率曲线出现了两个峰值。该工况下,低辛烷值燃料通过直喷喷射系统直接进入气缸内燃烧,燃烧后期同时出现多点燃烧,出现了类似于压燃的双峰放热波形,因此低辛烷值燃料的加入能够有效地改善发动机燃烧模式。

不同直喷比例下缸内混合气的不同状态对发动机燃烧产生了显著影响,对比不同负荷下的燃烧和放热率曲线可以看出,两种燃料比例接近时,缸压和放热率曲线极为接近(例如低辛烷值燃料比例为40%和60%)。当低辛烷值燃料比例较小时,高辛烷值燃料在进气道内已经与空气形成均匀混合气,进入气缸后能快速将小比例的低辛烷值燃料充分融合进混合气中。小比例的低辛烷值燃料对缸内混合气整体状态影响不大,因此小比例低辛烷值燃料的燃烧较为接近。同理,低辛烷值燃料比例较为接近时,混合气状态也较为接近导致燃烧状况也较为接近。而低辛烷值燃料比例增加后,由于低辛烷值燃料蒸发较慢的特性使混合气内形成不同浓度的两种混合气。在低辛烷燃料比例高于高辛烷值燃料时,燃烧火焰从主要在高辛烷值燃料里传播过渡到主要在低辛烷值燃料燃烧,导致了燃料比例对燃烧的影响更加灵敏[29-31]。总体上来看,低辛烷值燃料比例的增加会使缸内峰值压力及峰值放热率提高,峰值对应燃烧相位相应提前,且这种变化并不是随着低辛烷值燃料比例线性变化的。

2.2 低辛烷值燃料比例对油耗和气体排放的影响

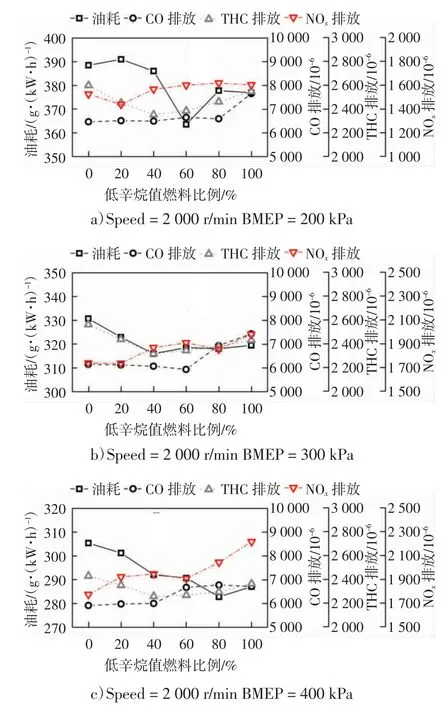

图4 为不同低辛烷值燃料比例在不同负荷下对油耗和气体排放的影响。从实验结果可以看出,在实验负荷范围内,92 号汽油在进气道喷射模式下的油耗与原机92 号汽油缸内直喷时保持一致,实验所对应的负荷较小,喷射脉宽均较短,因此直喷与进气道喷射在油耗上区别不大。而从60 号汽油缸内直喷与原机92 号汽油缸内直喷油耗的比较可以看出,因为低辛烷值燃料良好的着火特性使其拥有更低的油耗率。两种燃料的配合可以获得更好的燃油经济性,其中BMEP=200 kPa 时油耗最低点为R_60=60%,相比于原机92 号汽油缸内直喷的油耗下降4.81%,其他负荷的最低油耗点均在R_60=80%,相比于原机分别下降4.88%和2.23%。可见,两种燃料的配合使用能够结合低辛烷值燃料热值较低同时易于点燃和高辛烷值燃料燃烧速度较快的燃料特性,通过大比例低辛烷值燃料的应用而达到降低油耗的作用。

图4 不同低辛烷值燃料比例在不同负荷下对油耗和气体排放的影响

对于当量比燃烧而言,三元催化对于气体排放有非常高的转换效率,因此为避免三元催化对气体排放的影响所讨论的气体排放均为三元催化前。THC 排放随着低辛烷值燃料比例的增加先减少后增加。CO 排放在低辛烷值燃料比例较小时基本不随低辛烷值燃料比例的变化而变化,在低辛烷值燃料超过50%后会随着低辛烷值燃料比例的增加而增加。NOx排放会随低辛烷值燃料比例的增加而缓慢上升,这是因为随着低辛烷值燃料的比例逐渐增大,燃料整体活性上升燃烧速度较快,缸内温度随之上升,进而导致NOx排放的上升。

2.3 低辛烷值燃料比例对颗粒物排放的影响

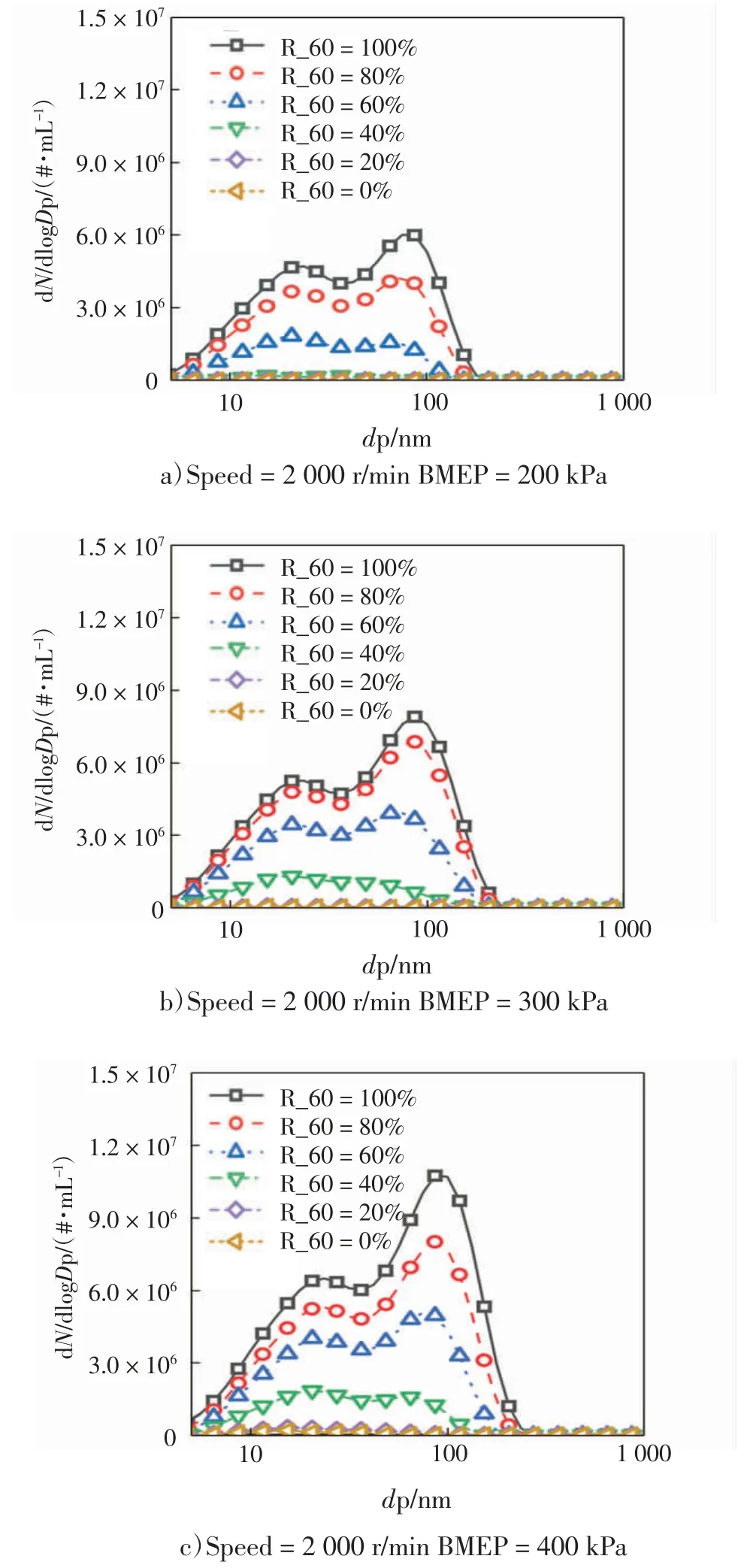

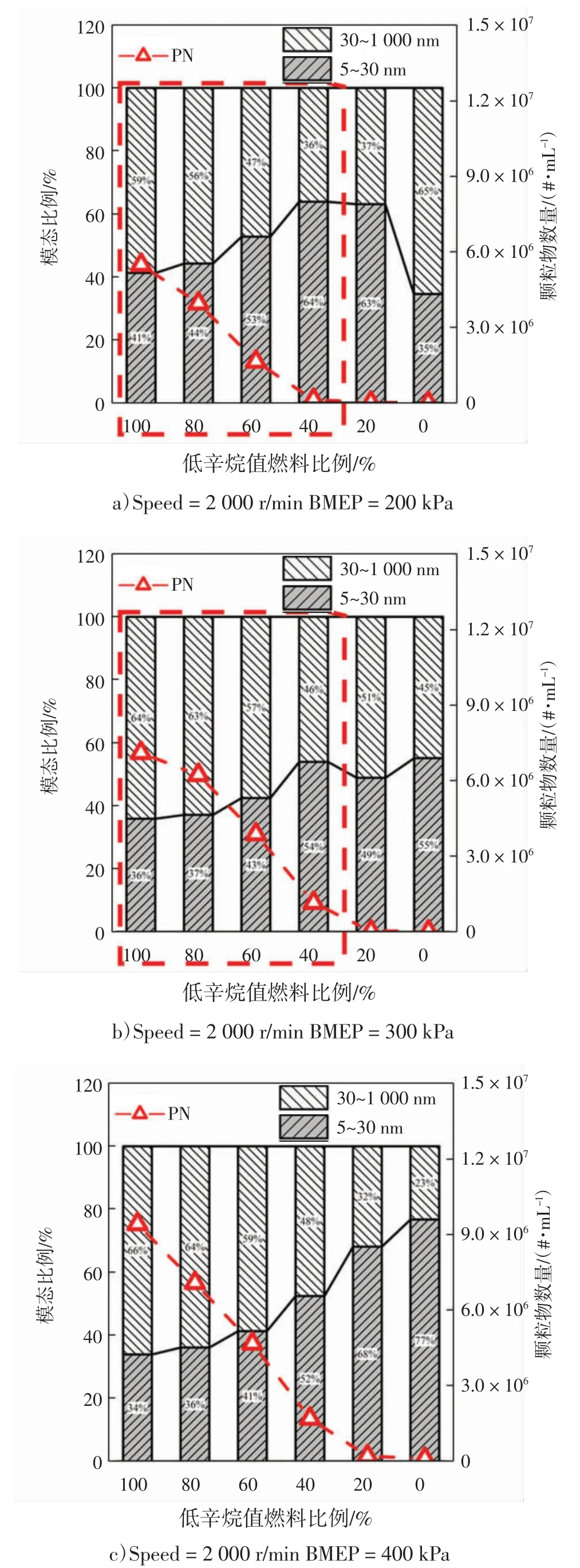

汽油机颗粒物按照粒径可以分为核膜态和积聚态两种主要模态,一般认为核膜态颗粒物主要是燃烧中间产物成核后所形成的颗粒物,粒径分布在5~30 nm;而积聚态颗粒物是燃烧中间产物吸附硫酸盐等产物后积聚而成,粒径分布在30~1 000 nm[32-34]。颗粒物在生成过程中受到燃烧过程和燃料蒸发过程的极大影响,同时燃料的物理化学特性也会显著影响到颗粒物的排放。实验经验表明,当颗粒物数量降低到105 以下后,PN 和PM 仅具有参考意义而GMD和模态比例则无法反映真实情况,而BMEP=200 kPa 和300kPa 中R_60=20%和0%所测量到的颗粒物均小于此限制,因此在讨论模态比例和GMD 时仅讨论其他比例(即红色虚线框内)下对应的规律。

图5 为不同负荷下,不同燃料辛烷值比例对颗粒物排放粒径分布的影响,图6 为相应颗粒物数量和模态占比的变化,图7 为相应的颗粒物质量与平均直径的变化。从实验结果中能够看出,在不同负荷下低辛烷值燃料比例降低至50%以下后,颗粒物排放会有非常大幅度的降低。不同负荷下颗粒物数量降低的最大幅度分别为99.96%、99.65%和98.87%。对颗粒物生成产生影响的主要有两个因素,一是不同燃料属性对燃烧产生影响进而影响颗粒物的生成过程,另外是燃料在活塞顶部以及气缸壁内所形成油膜的蒸发速度。进气歧管内,燃油被喷射到进气阀座上,高温的进气阀加速燃油的蒸发过程使其与空气均匀混合,因此歧管喷射对颗粒物排放的影响较弱。不同负荷下随着低辛烷值燃料比例的降低,颗粒物总数大幅度降低,同时核膜态颗粒物在颗粒物中所占比例逐渐提高。低辛烷值燃料比例的下降会使气缸内部油膜的厚度降低,油气混合更加均匀,燃烧更加充分,燃烧中间产物大幅减少,因此颗粒物数量随着油膜蒸发质量的变好而大幅度降低。

图5 不同低辛烷值燃料比例在不同负荷下对颗粒物排放粒径分布的影响

图6 不同低辛烷值燃料比例在不同负荷下对颗粒物总数和模态占比的影响

图7 不同低辛烷值燃料比例在不同负荷下对颗粒物平均直径和颗粒物质量的影响

从模态占比的变化规律可以看出,在不同负荷下随着低辛烷值燃料比例的减少,积聚态颗粒物在颗粒物总数中的比例逐渐减少。同时燃烧持续期的缩短抑制了积聚态颗粒物的生成过程,积聚态颗粒物比例下降。积聚态颗粒物比例随低辛烷值燃料比例的变化趋势与CO 排放的变化趋势基本保持一致。CO 排放和积聚态颗粒物均来源于燃烧的中间产物,所以两者的变化规律有很大的相关性。颗粒物的GMD 受到积聚态颗粒物的影响较大,因此在不同负荷下颗粒物GMD 的变化规律与积聚态比例的变化规律保持一致。而颗粒物质量是核膜态颗粒物和积聚态颗粒物在宏观上的表现,因此PM 的变化规律与PN 保持一致。

3 结论

1)随着负荷的增加,燃料辛烷值的变化对燃烧的影响逐渐变大。低负荷下,整体的喷油量相对较小,因此燃料特性对燃烧影响较低,而随着低辛烷值燃料逐渐增加,低辛烷值燃料特性对燃烧的影响也更加明显。总体上来看,低辛烷值燃料比例的增加会使缸内峰值压力及峰值放热率提高且峰值对应燃烧相位相应提前。从缸压和放热率曲线来看,这种变化并不是随着低辛烷值燃料比例而线性变化的,当低辛烷值燃料比例接近时,燃烧的缸压和放热率曲线较为接近。

2)两种燃料的配合可以获得更好的燃油经济性,其中BMEP=200 kPa 时油耗最低点相比原机油耗下降4.81%,其它负荷下相比于原机油耗分别下降4.88%和2.23%。可见,两种燃料的配合使用能够结合低辛烷值燃料易于点燃和高辛烷值燃料燃烧速度较快的燃料特性,通过大比例低辛烷值燃料的应用而达到降低油耗的作用。

3)THC 排放是随着低辛烷值燃料比例的增加先减少后增加,CO 排放在低辛烷值燃料比例较小时基本保持不变,低辛烷值燃料比例增加至50%以上后随着低辛烷值燃料比例增加而增加,NOx排放均会随低辛烷值燃料比例的增加而缓慢上升。

4)在不同负荷下直喷比例达到50%以下后,颗粒物排放均会有非常大幅度的降低,颗粒物数量的最大降低幅度分别为99.96%、99.65%和98.87%。积聚态颗粒物比例随低辛烷值燃料比例的变化趋势与CO 排放的变化趋势基本保持一致。颗粒物的GMD受到积聚态颗粒物的影响较大,因此在不同负荷下颗粒物GMD 的变化规律与积聚态比例的变化规律保持一致。而颗粒物质量是核膜态颗粒物和积聚态颗粒物在宏观上的表现,因此PM 的变化规律与PN保持一致。

5)缸内燃烧因燃料的辛烷值不同而有差异进而影响到油耗和气体排放,而颗粒物排放受油气蒸发过程的影响更大,因此在基于不同辛烷值燃料实时配比而改善油耗的同时需要进一步优化缸内油气蒸发质量。