重型甲醇发动机排气门烧蚀分析及改进

2022-05-13卢瑞军夏丽娟苏茂辉康世邦陈海兰

卢瑞军 夏丽娟 苏茂辉 康世邦 陈海兰

(1-浙江吉利新能源商用车集团有限公司 浙江 杭州 311000 2-七一一研究所)

引言

甲醇是一种可再生、可持续发展的发动机替代燃料,具有原料来源丰富、生产工艺成熟、储运安全等优点,有良好的应用前景[1]。重型甲醇发动机近几年得到了快速发展,但是由于甲醇发动机具有燃烧速度快,而且甲醇燃料容易腐蚀和不易蒸发等特点,给发动机带来新的考验,特别是排气门烧蚀问题。气门与气门座圈是发动机中工作条件十分恶劣的摩擦副之一,在工作中承受极高的机械负荷、热负荷,还受到腐蚀性气体的侵蚀,润滑状态极为不良[2]。排气门非常容易出现磨损和烧蚀等故障,影响发动机的可靠性。

本研究针对某重型M100 甲醇发动机整机可靠性台架试验过程中多次出现排气门烧蚀的故障,应用温度场试验、材料检测等技术手段,对出现排气门烧蚀的工况、排气门温度、磨损量、气门锥角、杂质分布、甲醇燃烧速率等因素进行分析,提出新方案,并通过1 500 h 可靠性验证。

1 排气门结构及失效故障

某重型M100 甲醇发动机采用整体缸盖、4 气门结构,每个缸盖有2 个进气门和2 个排气门,进排气道均为串联扭曲气道,单顶置凸轮轴结构,甲醇采用进气道喷射型式。在整机可靠性台架试验中多次出现排气门烧蚀失效故障,导致发动机工作缸内无压力,可靠性试验无法进行。排气门出现烧蚀的时间大约在可靠性试验进行到300~600 h 之间,烧蚀的排气门见图1。

图1 排气门烧蚀照片

2 排气门烧蚀原因分析

2.1 排气门本身的项目检测

2.1.1 排气门盘部的材料成份

排气门盘部材料为LF2,具有较好的耐磨和耐高温性能。对排气门盘部的材料进行化学成份检测(见表1),排气门的材料成分符合技术要求。

表1 排气门材料化学成份分析

2.1.2 排气门微观检测

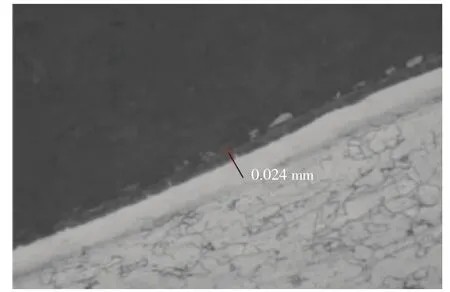

同时对排气门锥面的表面处理进行检测,盘锥面非烧蚀区磨损轻微,表面氮化层0.024 mm(技术要求≥0.01 mm),显微组织为奥氏体+析出相,未见异常(见图2),盘锥面硬度HRC:42(技术要求≥35 HRC)。

图2 排气门非烧蚀区(浸蚀态,400X)

2.1.3 排气门宏观检测

排气门烧蚀缺口两侧90°范围内盘锥面内,存在多个烧蚀的小缺口;同时排气门非烧蚀盘锥面整体轻微磨损,存在较多的机械凹坑,如图3、4 所示。

图3 排气门烧蚀区域附近形貌

图4 排气门锥面非烧蚀区域形貌

2.2 排气门与座圈匹配磨合情况分析

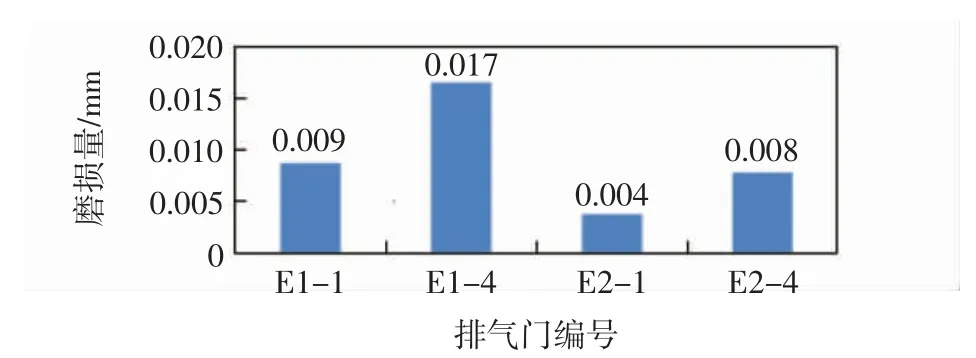

可靠性试验后取第1、2 缸的4 个排气门、4 个排气门座圈进行磨损和配合情况检测,如图5~8 所示。

图5 排气门锥面接触形貌及接触宽带

图6 排气门座圈形貌及接触宽带

图7 排气门磨损量

图8 排气门和座圈接触宽带

从测量结果来看,排气门和排气门座圈的密封带宽度在3.7~4.1 mm 之间,在设计要求范围内,排气门的磨损量在0.004~0.017 mm 之间,磨损比较小。

2.3 发动机排气门温度场试验

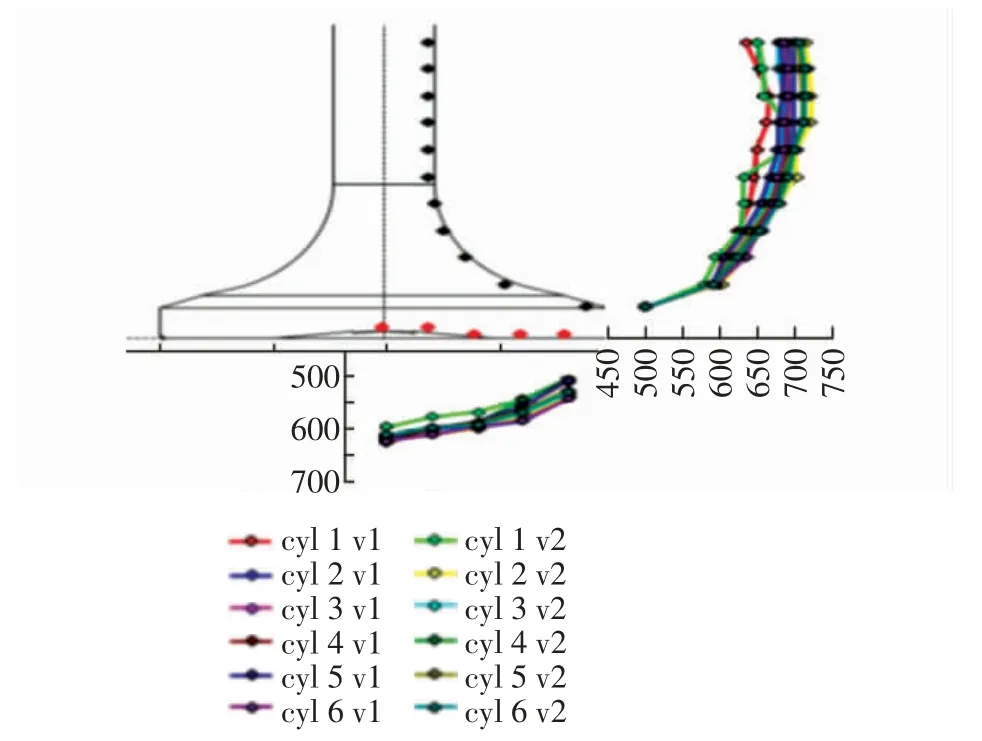

为了验证排气门是否超出设计温度,造成排气门烧蚀,对发动机6 个缸12 个排气门进行了温度场试验,发动机的负荷按照原机的105%进行。排气门测试温度场结果,见图9。

图9 排气门温度场试验结果

从图9 的试验结果来看,排气门底部的温度在505 ℃~628 ℃之间,排气门背部和杆部的温度在500℃~720℃之间,都低于设计温度820 ℃,在安全范围内。

2.4 发动机试验过程分析

可靠性试验过程中出现排气门烧蚀主要在1 000 r/min,100%负荷工况,并且排气门烧蚀位置在缸套边缘处,见图10。基于上述分析,本文从发动机这个工况的性能和排气门烧蚀的位置展开分析。

图10 排气门烧蚀的位置

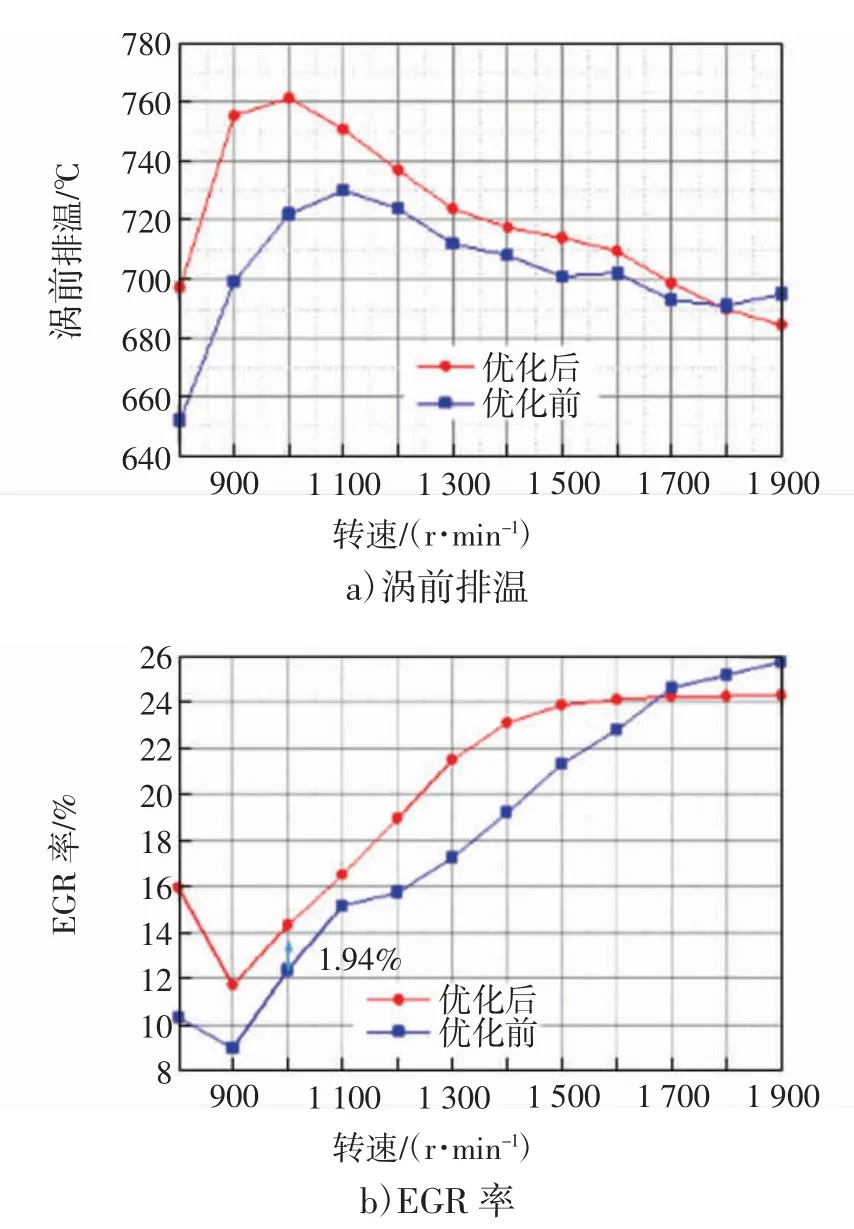

发动机EGR 方案采用HPEGR(高压废气再循环)系统,在发动机的中低速工况,随着涡前压力和中冷后压差的减小,EGR 率很难提升。特别是在1 000 r/min,100%负荷工况下,发动机的EGR 率最低,排温最高,见图11,并且EGR 率不稳定,容易造成燃烧不稳定和爆燃。在可靠性试验过程中,INCA 监测排气门烧蚀时,对应的缸内伴有剧烈爆燃,爆燃退角8 ℃A。说明爆燃与排气门烧蚀有着密切的关系。

图11 外特性排温曲线和EGR 率曲线

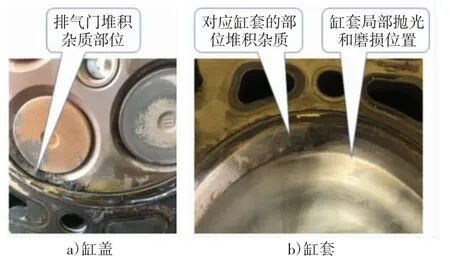

经过拆解分析,发现排气门烧蚀的位置对应缸盖底平面和缸套上止点附近相应位置的硬质颗粒相对其他位置较多,同时对应的缸套的部位出现了局部抛光,如图12 所示。

图12 缸盖底平面和缸套对应烧蚀排气门位置和抛光位置

经分析,硬质颗粒主要成分是发动机润滑油添加剂中的Zn、Mg、P、Ca 和S 等元素。主要是由于甲醇的蒸发潜热大,气化不利而窜入气缸壁间隙,造成润滑油的稀释和乳化导致发动机的摩擦磨损[3]。同时由于进气气流的导向,在缸套主推上止点附近不但抛光磨损,而且燃料稀释的润滑油,高温燃烧形成硬质颗粒,不断累积。由于活塞不断的往复运动,硬质颗粒不断从缸套扩展到缸盖底平面靠近排气门的工作锥面,导致排气门和排气门座圈密封不严而导致排气门烧蚀。

3 改进方案

结合前面的原因分析,排气门本身的材料符合要求,发动机排气门磨损比较小,改进措施主要从优化排气门结构、排气门座圈的匹配尺寸、整机的1 000 r/min 工况的EGR 率控制和甲醇蒸发四个方面进行优化。

3.1 排气门和座圈结构优化

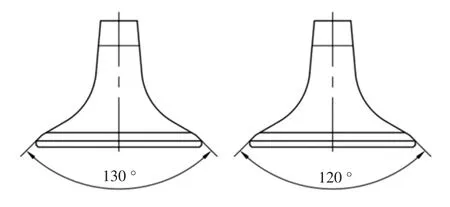

从前面的分析可知,发动机排气门盘部锥面周围积碳严重和有麻点,同时排气门磨损比较小的情况,适当减小排气门锥角,排气门锥角由130°减小到120°(见图13)。提高排气门锥面和座圈匹配工作面的接触应力,提高清理积碳杂质的能力,同时排气门锥角的减小,改善排气门的自对中和自旋转,杂质不容易聚集在排气门锥面。

图13 排气门盘部锥角优化方案

3.2 排气门座圈的匹配尺寸

目前排气门 座圈锥面的密封带宽度在4 mm左右,根据磨损的情况,适当减小密封带宽度,控制在3.2 mm 左右,提高接触面的应力,减小杂质堆积锥面的风险。

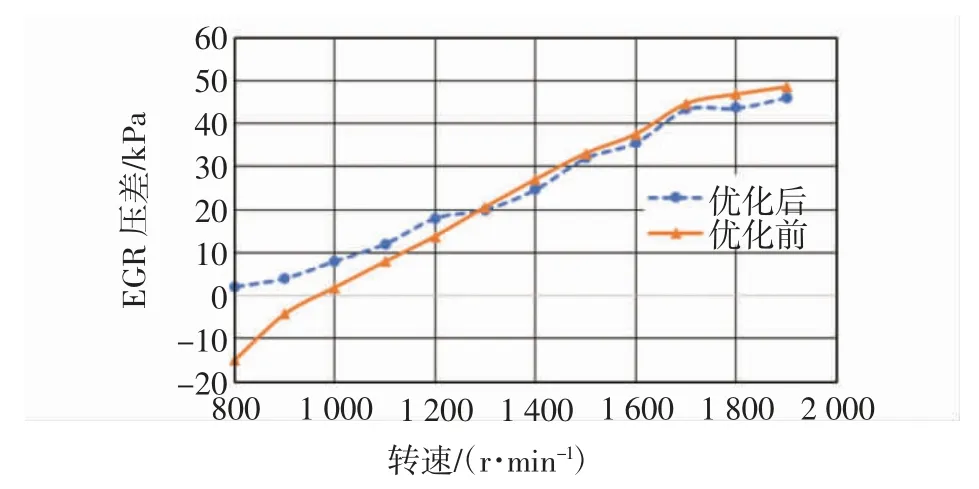

3.3 发动机EGR 率的提升

在原机基础上重新进行增压器的匹配,提高发动机中低速工况的增压器涡前压力和进气歧管压力的差值(即EGR 混合器前后的压差),提高EGR 率,控制发动机的爆燃和热负荷,如图14 所示)。

图14 外特性EGR 压差曲线

3.4 改善甲醇蒸发,减少杂质生成和控制杂质的聚集

在发动机输出同样的功率时,根据等热值要求,燃烧甲醇量是汽油的2.2 倍,而甲醇汽化潜热是汽油的3.6 倍,因此燃烧甲醇使混合气中的燃料全部汽化所需的热量是汽柴油的约8 倍[4]。大量的甲醇蒸发使得发动机缸内和进气道的温度比较低,甲醇的饱和蒸气压较低,饱和蒸气压的下降抑制了甲醇的蒸发,使得进入缸内的混合气中甲醇蒸气量减少[1]。为了提高甲醇的蒸发,提高中冷器的中冷温度是最简单直接有效的措施。

在台架上进行了45 ℃、50 ℃、55 ℃、60 ℃、65 ℃的对比试验,发动机的中冷温度从45 ℃提升到55 ℃,发动机的动力性和经济性影响比较小,而在中冷温度提升到60 ℃以上,发动机的爆燃倾向比较大,点火提前角推后比较大,对发动机的经济性和排温影响非常大。根据试验结果,发动机的中冷温度由45 ℃提升到55 ℃,可促进甲醇的蒸发。

同时根据排气门靠近缸套周边容易聚集杂质的特点,在缸套上止点周围增加刮碳环结构,缩小缸套和活塞火力岸的间隙,减少活塞火力岸的杂质。减少杂质上窜到缸盖底平面靠近排气门和座圈的密封带位置,以免造成排气门与座圈密封不严,导致排气门烧蚀的问题。

4 试验验证

经过上述改进后,在发动机台架上进行了1 500 h可靠性试验,发动机未出现排气门烧蚀的故障,排气门磨损都在正常范围内,见图15。同时对发动机活塞的火力岸部位、缸盖底平面进行拆解,燃烧杂质都有了很大的减少,缸套上止点周围的杂质比改进前有了很大改善,没有局部杂质的堆积。特别在缸盖座圈和排气门密封锥面附近杂质明显减少,如图16 所示。

图15 1 500 h 可靠性试验排气门拆解情况

图16 1 500 h 可靠性试验主要零部件拆解情况

5 结论

重型甲醇发动机的排气门烧蚀,不仅要从排气门本身的相关因素分析,同时要结合整机可靠性试验出现试验工况、整机拆解过程中相关联零件的表现情况等多方面分析。

通过对排气门材料、微观检测、宏观检测以及与座圈匹配情况的分析,提出了排气门座圈的结构优化,包括气门锥角的调整和密封带的调整措施。同时根据整机出现故障的工况和整机拆解情况分析,提出了提升EGR 率控制燃烧稳定性、促进甲醇蒸发减少杂质生成、增加刮碳环缸套的设计改善杂质分布等措施。台架可靠性试验结果表明,排气门烧蚀故障得到了解决,同时通过整机拆解分析,证明相关联零部件表现良好。