米勒循环和阿特金森循环对汽油发动机油耗的影响研究

2022-05-13夏志豪尹建东

关 力 杨 陈 夏志豪 尹建东 沈 源

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

泵气损失是影响发动机中小负荷油耗的重要因素,其来源是节气门未完全开启时,进气节流作用导致克服进气阻力所做的功增加[1]。小负荷由于进气量需求小,常采用较小的节气门开启角度,故而泵气损失更大。对于平均车速较小的城市工况,发动机转矩更低,泵气损失对发动机和整车油耗的影响更大。

现代发动机常采用小型化设计,使整车需求功率相同的情况下,大负荷时发动机转矩增加,减小泵气损失[2]。对于给定排量的发动机,则使用灵活的气门机构来主动降低泵气损失。传统车型为了同时满足大负荷时的发动机性能和小负荷时的较低油耗,采用可变气门机构[3-4],通过气门机构主动改变不同工况下的气门升程,兼顾油耗和性能。混合动力车型因性能需求较低,通常直接采用小包角凸轮的米勒循环或者大包角凸轮的阿特金森循环[5-6]。

对于混合动力专用发动机,米勒循环和阿特金森循环常结合高压缩比。高压缩比可以降低发动机的有效压缩比,提高发动机的理论热效率。因此,尽管使用了较高的几何压缩比,发动机也不会产生爆燃。

米勒循环和阿特金森循环也有各自的不足,米勒循环由于进气门早关,导致缸内滚流减弱;阿特金森循环由于气门晚关,缸内较高温度的混合气回流到进气道,会加热进气道,进气温度高也会导致爆燃倾向加剧[7]。

本文基于一台1.0 L 进气道燃油喷射增压汽油机,通过改动相关硬件,使其分别变为米勒循环和阿特金森循环发动机。然后对3 种硬件状态下的发动机进行试验研究,分析米勒循环和阿特金森循环对发动机油耗的影响机理。

1 试验装置及方法

1.1 试验装置

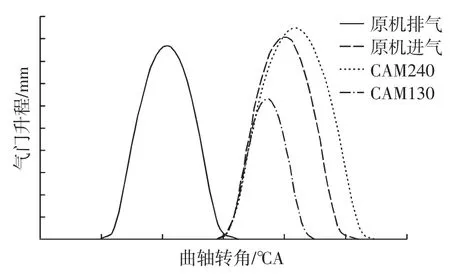

要实现米勒循环或者阿特金森循环,首先需要对配气机构进行优化设计。本文通过改变凸轮包角大小和气门升程来实现米勒循环和阿特金森循环。米勒循环使用小包角凸轮,1 mm 升程角度为130°CA,阿特金森循环使用大包角凸轮,1 mm 升程角度为240°CA,原机进气凸轮包角介于2 者之间。进排气凸轮型线如图1 所示。

图1 进排气凸轮轴升程曲线

无论进气门早关或者晚关,其结果均导致发动机有效压缩行程减小,即实际压缩比小于发动机几何压缩比。若不更改发动机几何压缩比而直接使用米勒循环或者阿特金森循环,必然导致发动机有效压缩比降低,过低的有效压缩比不利于发动机热效率的提高。本文将原机的压缩比从9.6 提高到12.5,在不改变发动机缸径及行程的情况下,将活塞顶部填平,使其更接近于平顶活塞的设计是最简单的提高压缩比方式。缺点是不利于缸内滚流的生成和保持,使混合气的燃烧速度变慢。此外,米勒循环凸轮包角较小,进气门更早关闭,会导致缸内滚流变弱。为了弥补活塞和凸轮轴带来的滚流弱化缺陷,本文对发动机进气道进行了优化设计,使气体更多地从燃烧室顶部流入气缸内,实现更高的滚流。

试验过程中,分别采用AVL 电力测功机、油耗仪、HORIBA 排放分析仪来获取发动机的性能、油耗和排放数据。使用Kistler 气缸压力传感器式火花塞替换原机火花塞,获取缸内燃烧相关数据。

1.2 试验方法

本文研究米勒循环和阿特金森循环对发动机油耗的影响,故试验主要是针对最佳油耗区内的工况进行测试分析,对应转速为2 750 r/min,负荷范围为0.9~1.2 MPa。

本文在一台进气道燃油喷射汽油机上进行试验研究,作为比对基准,首先测量这台发动机的原始性能和油耗。米勒循环试验前,发动机下台架进行硬件更换,改动的硬件包括米勒循环专用凸轮轴、高压缩比(12.5)活塞、高进气滚流气道。完成硬件更换后,进行米勒循环试验。最后,再次下台架,更换阿特金森循环专用凸轮轴,完成阿特金森循环试验。

试验过程中,手动控制点火提前角,通过扫描不同进气门开启时刻IVO、排气门关闭时刻EVC 以及喷油相位,获取不同硬件组合下的最低发动机油耗。

试验过程中,保证各缸平均指示压力循环波动率IMEPcov 小于3%,空燃比等于1,排气温度不高于850 ℃。

2 试验结果及分析

2.1 不同凸轮对滚流比的影响

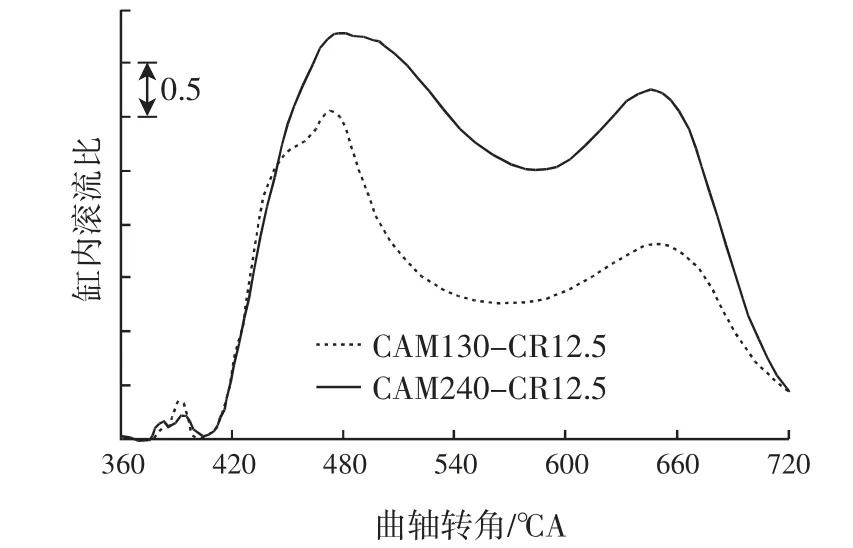

图2 为米勒循环和阿特金森循环各自凸轮包角对应的缸内滚流比情况,图中,CAM130 表示米勒循环,CAM240 表示阿特金森循环。

图2 缸内滚流比

从图2 可以看出,采用不同凸轮对发动机缸内滚流影响十分明显。主要区别为:进气行程,米勒循环的进气门在进气下止点前关闭,缸内滚流比很快达到峰值,然后开始下降。阿特金森循环的进气门在进气下止点后关闭,进气行程,进气门始终处于打开状态,且气门升程较大,有利于缸内滚流的生成和持续,故而可以获得更大的滚流比。从图2 也可以看出,滚流比第一个峰值,即进气行程缸内滚流比的大小与后续的压缩行程以及点火时刻缸内滚流比的大小有直接关系,表明凸轮包角和升程对滚流比有较大的影响。

2.2 米勒循环和阿特金森循环对油耗的影响

图3 为发动机油耗试验结果(转速为2 750 r/min,负荷BMEP=0.9~1.2 MPa)。

图3 油耗对比

从图3 可以看出,不同负荷下,原机油耗始终处于较高水平,且随着负荷的增加,发动机油耗降低。这是因为压缩比较低的情况下,爆燃倾向小,AI50 均可以保持在上止点后6~8°CA 范围内,燃烧效率较高,此时影响油耗的主要因素是泵气损失和摩擦功。负荷较小的情况下,泵气损失及摩擦功占比均较大,导致油耗偏高。从图3 还可以看出,米勒循环和阿特金森循环均可以明显降低发动机油耗,但阿特金森循环的油耗降低效果更明显。相比原机,最低油耗对应的负荷下降到1.0 MPa 左右。

为了探究不同循环方式对油耗的影响原因,分别对各工况的AI50(燃料燃烧50%所对应的曲轴转角)、燃烧持续期和泵气损失进行了对比研究。

图4 为AI50 随负荷的变化。

图4 AI50 对比

原机由于采用较小的压缩比,在整个负荷范围内,AI50 都保持在最佳位置;米勒循环和阿特金森循环由于匹配了更大的压缩比(12.5),虽然可以降低有效压缩比,但是高的压缩比导致活塞扁平化,使缸内滚流强度减弱,最终导致在大于1.0 MPa 的区域爆燃现象更加明显。表现为AI50 随着负荷增大不断增大,燃烧效率降低,油耗升高,这与图3 中米勒循环和阿特金森循环的油耗趋势一致。

图5 给出了燃烧持续时间AI10~AI90 随发动机负荷的变化。

图5 燃烧持续期对比

相比于原机,新发动机对气道进行了优化,加强了滚流,有利于燃烧速度的提升,但同时发动机的高压缩比导致缸内滚流减弱。因此,设计过程中,应尽可能提高气道的滚流比,使滚流水平与原机接近。从图5 可以看出,阿特金森循环由于较大的凸轮包角和气门升程,有利于缸内滚流的升高,表现为在非爆燃区域(0.9 MPa),其燃烧持续期与原机可以保持在相同水平。负荷增加后,燃烧持续期略有增加,这是因为大负荷下爆燃倾向增加,点火提前角减小。不同负荷下,米勒循环与阿特金森循环燃烧持续期的变化规律相同,但米勒循环的燃烧持续时间更长,这与图2 中给出的缸内滚流比规律一致,即较低的缸内滚流比会导致压缩终了缸内湍动能减弱,不利于火焰的快速传播,从而使燃烧持续时间变长。

2 种循环的泵气损失与原机对比结果如图6所示。

图6 泵气损失对比

随着负荷增大,3 种方案的泵气损失均表现出相同的下降趋势。这是因为大负荷下,新鲜空气需求量增加,进气压力增加,进气节流阻力减小。采用米勒和阿特金森循环,泵气损失更低。这是因为米勒循环凸轮包角较小,进气门在下止点前已经关闭,进气有效时间较短,为了获得相同的进气量,必须提高进气压力;阿特金森循环进气门在下止点后关闭,此时活塞上行,将部分混合气推出进气门。为了保证相同负荷下的新鲜空气量,要求更大的进气压力,即更小的泵气损失。较小的泵气损失是米勒循环和阿特金森循环发动机中小负荷油耗降低的重要原因。

2.3 进气门开启时刻对油耗的影响

为了进一步分析米勒循环和阿特金森循环对燃烧过程的影响,本文对2 种循环不同进气门开启时刻的油耗及各燃烧参数进行了对比。

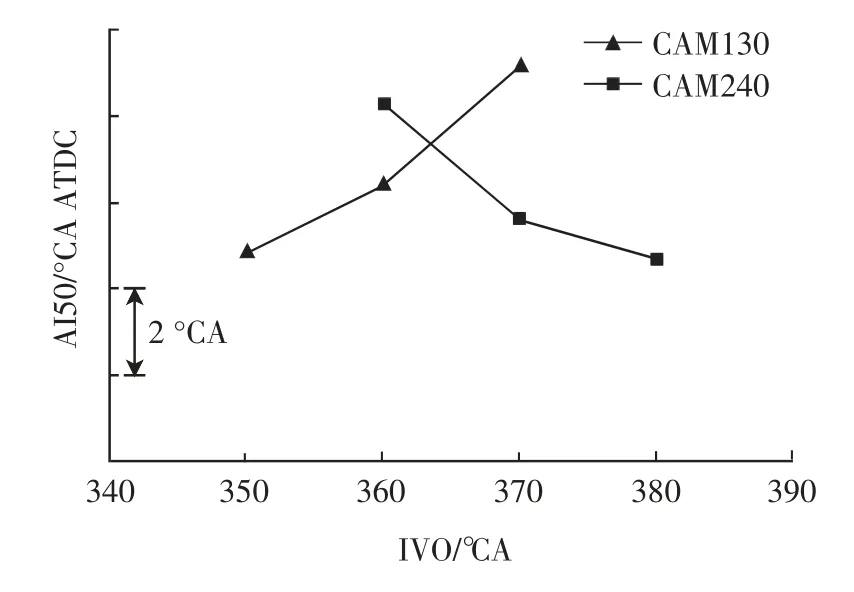

图7 给出了2 750 r/min@1.0 MPa 工况下2 种循环的AI50 随进气门开始时刻IVO 的变化规律,其中,360°CA 为排气上止点位置。

图7 AI50 对比

米勒循环的AI50 随着进气门关闭时刻提前而减小,因为米勒循环进气门在进气下止点之前就已经关闭,进气门进一步提前关闭,必然导致进气门关闭后的等熵膨胀过程增加,即有效压缩比降低,爆燃倾向减弱,可使点火提前角加大。阿特金森循环的AI50 减小原理与米勒循环相同,区别在于阿特金森循环进气门在进气下止点之后关闭,进气门开启时间越长,有效压缩比越低,更有利于AI50 减小。从图7 可以看出,无论是米勒循环还是阿特金森循环,匹配合适的进气门开启时刻,对于爆燃都有明显的抑制作用。

图8 是2 种循环的油耗随进气门开启时刻IVO的变化规律。

从图8 可以看出,在不同的IVO 下,阿特金森循环的油耗始终低于米勒循环。这可能是因为米勒循环缸内滚流弱,燃烧持续期较长,不利于缸内混合气集中放热做功。

图8 油耗对比

随着进气门开启时刻提前,阿特金森循环的油耗逐渐增加,这与其AI50 随IVO 的变化规律一致。但是米勒循环的油耗随着进气门开启时刻提前先降低后增加,并没有随AI50 减小而一直降低。

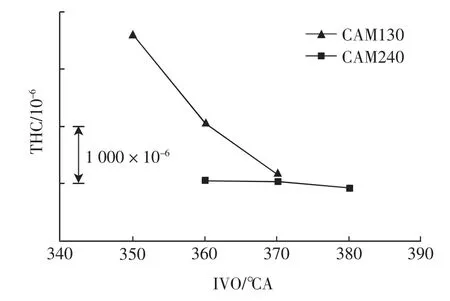

图9 给出了2 种循环未燃碳氢化合物排放随进气门开启时刻IVO 的变化规律,用于进一步解释米勒循环油耗的变化规律。

图9 未燃碳氢化合物排放对比

从图9 可以看出,对于米勒循环,随着进气门开启时刻提前,碳氢化合物(THC)排放明显升高。这是因为进气门开启时刻提前会导致进排气门重叠角增加,对于进气道燃油喷射汽油机,喷油器在进气门开启之前已经开始喷油,进气门开启时,若排气门还未完全关闭,导致部分燃油直接被排入排气道,碳氢化合物排放增加,这是米勒循环的油耗没有随着AI50减小而降低的重要原因。

2.4 能量平衡分析

图10 给出了2 750 r/min@1.0 MPa 工况下米勒循环和阿特金森循环最低油耗下的能量平衡分析结果。

图10 米勒循环和阿特金森循环能量平衡对比分析

从图10 可以看出,阿特金森循环的有效功比米勒循环高0.7%(绝对值),在能量损失方面,阿特金森循环的排气损失比米勒循环低0.9%(绝对值),未燃损失比米勒循环低0.4%(绝对值)。阿特金森循环排气损失较小是因为阿特金森循环的AI50 小,燃烧持续期时间短,排气可以带走的热量减小。米勒循环的未燃损失比阿特金森循环高是因为米勒循环存在气门重叠角(见图8),排气中未燃碳氢化合物排放增加。阿特金森循环的散热损失比米勒循环高0.5%(绝对值),这是由于阿特金森循环的AI50 更小,燃烧速度更快,燃烧放热更靠近上止点附近,缸内温度更高,反而导致散热损失略有增加。

3 结论

本文在一台1.0 L 进气道燃油喷射增压汽油机上进行了米勒循环和阿特金森循环的试验研究,对比分析了2 种循环对发动机油耗和性能的影响,得到的主要结论包括:

1)阿特金森循环气门升程更大,燃烧持续时间更长,有利于缸内滚流的生成和持续,故而比米勒循环获得更大的滚流比。

2)试验结果表明,米勒循环和阿特金森循环均可以显著降低发动机油耗。其中,阿特金森循环的油耗比米勒循环更低。主要得益于阿特金森循环更快的燃烧速度,爆燃倾向更小,燃烧更完全。

3)阿特金森循环随着进气门晚关,AI50 减小,油耗降低;米勒循环也可以通过调节进气门降低油耗,但进气门提前关闭会导致气门重叠角增加,当进气压力大于排气压力时,排放和油耗均升高。

4)能量平衡分析的结果表明,阿特金森循环更高的有效功占比主要来源于更低的未燃损失和排气损失。