基于等速螺旋线靶标的激光定距引信测试装置

2022-05-13陈遵田耿琳珊陈睿琦

陈遵田,耿琳珊,陈睿琦

(1.西安机电信息技术研究所,陕西 西安 710065;2.西安现代控制技术研究所,陕西 西安 710061)

0 引言

激光前向定距引信是一类重要的近炸引信。前向定距是利用激光引信探测器定距精度高、方向性好的特点,对地面或目标实施精确的定距起爆控制。前向定距激光引信的视场方向沿弹指向弹的前方,激光引信的视场方向与弹的飞行方向是一致的。由于激光引信的视场方向沿弹轴向前,这对激光引信动态性能测试和试验考核带来困难。现有的前向定距激光引信试验方法有推板测试法、滑轨测试法、火箭撬试验和射击试验四种。

推板测试是将模拟地面或目标的靶标放置在激光引信的前方,通过移动靶标或者激光引信,改变引信与靶标之间的距离,模拟引信与目标逐渐接近的相对运动过程。这种测试方法能模拟的靶标和引信之间的相对运动速度很低,不能模拟引信与目标高速相对运动的状态,难以对引信的动态性能特别是高速飞行条件下引信的炸点控制精度进行准确考核。

滑轨测试和推板测试方法类似,差异之处是将测试装置安装在铺设在地面上的滑轨上,这种方法可模拟的弹目相对运动速度仍然很低。

火箭撬是一种速度较高的试验方法,它是利用火箭发动机推动撬体沿铺设在地面上的导轨高速滑行,被测的引信产品通过夹具安装在撬体上,通过火箭推动撬体高速运动。但火箭撬试验的速度仍然有限,而且试验成本高,试验动用的人员多,器材消耗大,需要由专门的试验单位和人员来执行试验任务。同时为了防止高速运动的火箭撬体和靶板发生碰撞,通常将靶板安装在火箭撬滑轨的侧方,被试的激光引信也需要将视场向侧方倾斜一个角度,这与前向定距激光引信的工作状态并不完全等效。

射击试验是将激光引信安装在弹上,进行靶场射击试验,这种试验虽然和引信的实际工作状态一致,但该类试验是破坏性试验,对被试产品在试验中的数据采集困难,试验时需要将引信与炮弹的其他部件组装成完整的弹药(包括发射筒、发射药等),试验需要的陪试品多,花费的人力物力大,周期长。

在激光引信模拟等效测试方面,现有的一种方法是利用转台带动反射镜,由反射镜反射激光引信光束实现对靶标高速扫描[1]。该方法只能模拟激光引信从目标侧旁掠过的弹目交会状态,等效的是引信与目标交会的切向速度,而不能模拟激光引信指向目标飞行的状态,即无法等效弹目迎头相向高速运动状态,也未涉及对靶标反射率校正的问题。关于激光引信目标模拟系统的设计以及目标激光散射特性的研究[2-3],未涉及目标模拟系统或者测试用靶标的反射率校正以及靶标上不同位置反射率递变的设计。激光引信整机以及部件的测试研究[4-6]未涉及弹目迎头相向运动条件下的模拟动态测试。现有的激光近炸引信半实物仿真与性能验证系统研究未见针对激光引信在等效弹目迎头高速相向运动条件下的半实物仿真[7]。

为了对前向定距激光引信在高速运动条件下的探测性能和炸点控制精度进行验证和考核,提出一种前向定距激光引信等效高速交会试验装置,该装置可安装在实验室内,能够模拟的最大相对运动速度达到1 200 m/s以上,可满足多种高初速炮弹以及火箭弹、导弹等打击地面目标弹药前向定距激光引信的高速等效测试试验。

1 激光前向定距引信测试要求

激光前向定距引信的视场沿弹轴向前,用于在弹接近目标时获取弹与目标的距离,并在设定的距离引爆战斗部,以达到对目标最佳的毁伤效果。在应用激光前向定距引信的弹药中,有几种型号的弹药飞行速度很高,达到800~900 m/s,甚至超过1 000 m/s,一些类型弹药的激光引信定距精度较高,达到±0.1 m,甚至要求达到±0.05 m。这就要求测试系统达到更高的精度,才能满足对激光引信的测试要求。

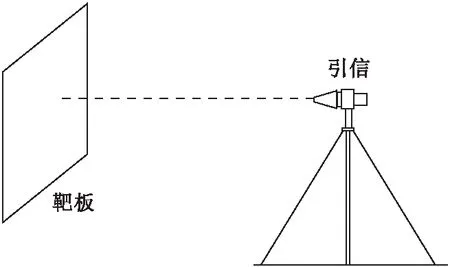

推板测试方法是目前测试激光前向定距引信常用的方法,通常将被测的激光引信水平放置,用能够模拟目标的平面靶板由远及近,采用示波器观察激光引信的引爆信号输出,并用卷尺测量激光引信输出引爆信号时靶板与引信之间的距离。推板测试的精度在1~3 cm水平,可以满足引信性能的测试要求。测试方法如图1所示。

图1 激光前向定距引信定距性能推板测试法Fig.1 Push plate test method for distance performance of laser forward distance fuze

推板测试方法靶标和引信之间的移动速度很慢,是一种静态测试方法。虽然在静态条件下或者在慢速条件下也能测量激光引信的定距精度,并对引信在高速情况下的定距距离及精度进行推算,但由于激光引信实现定距功能的环节多,既有发射部件的电路、激光器等的时间延迟及信号传输时间的散布,也有接收部件以及信号处理部件各环节的时间延迟及信号传输时间散布,静态测试结果很难反映激光引信在高速飞行条件下的定距性能。对激光前向定距引信在高速条件下的性能测试需要一种在实验室条件下等效性满足要求的测试试验装置,另外在引信产品试制和生产中,也需要能够等效测量引信高速性能的试验测试装置。

2 基于等速螺旋线靶标的激光前向定 距引信测试装置

为了能够在等效弹目高速接近的条件下测量激光前向定距引信的定距距离和定距精度,提出一种面形为等速螺线靶标的曲面形靶标,在靶标曲面的中心点,用高速电机带动激光引信对靶面进行高速扫描。当引信匀速旋转时,激光引信的发射光束和接收视场在靶面上的投射点将以均匀的速度向引信靠近,模拟激光前向定距引信随弹丸高速飞向目标时弹目距离快速缩小的过程。

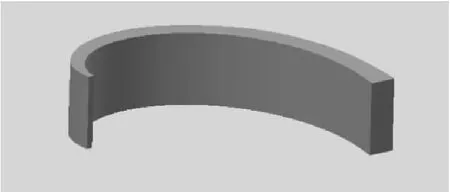

等速螺线面形靶标用于模拟地面或者目标对激光的反射。靶标工作面的面形特点是:靶标的表面在相互正交的两个方向面形不同。在其中一个方向的面形呈等速螺线规律变化,而在其正交方向面形变化规律为直线。靶标的三维立体模型如图2所示。

图2 等速螺线面形靶标模型Fig.2 Target model of constant speed spiral

靶标工作面的形状实质上是一个柱面,靶标的曲面有一个中心,以该中心为极坐标的原点,面形的变化符合以下方程:

(1)

式(1)中,R为激光引信光斑在靶标表面的照射点距离引信(被试品)的距离,R0为靶标最远端距离引信(被试品)的距离,v为模拟的弹目交会速度,θ为激光引信光束在任意时刻的旋转的角度,ω为电机转速,t为时间。

等速螺线靶标的靶面上涂有能够等效目标表面激光反射特性的涂层。

在靶标曲面的中心点,放置高速电机,由高速电机带动激光引信对靶面进行旋转扫描,等速螺线靶标靶面的特点是:当激光引信的光束从靶标曲面的中心以旋转方式扫描靶面时,如果旋转的角速度是匀速的,则光束在靶面上的照射点与激光引信之间的连线距离变化也呈匀速变化。

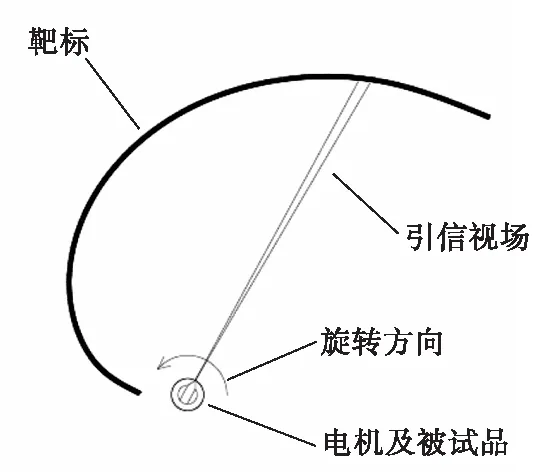

该测试试验装置在工作过程中,高速电机带动激光引信高速旋转,激光引信的视场反复扫描靶标,电机每旋转一周,激光引信进行一次模拟的探测过程。

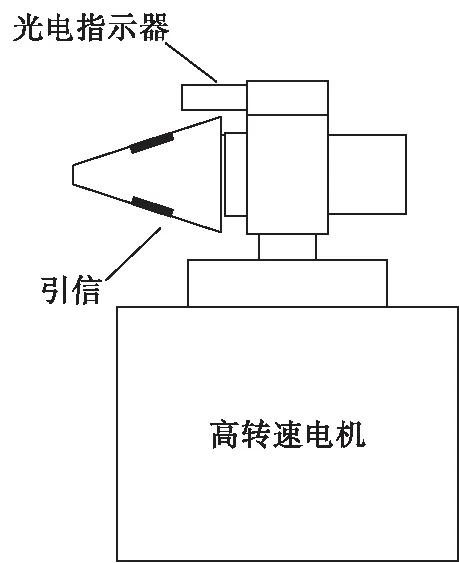

由于被测的激光引信通过工装夹具安装在高转速电机上,激光引信的输出信号可通过在电机上安装导电滑环将信号引出来由测试仪器测量。但导电滑环等辅助部件会影响电机的转速,使得高速测试难以实现。为此,在测试激光前向定距引信的定距距离、定距精度以及炸点位置时,采用光电方法动态指示引信的定距位置及炸点位置,具体方法是:采用和激光引信所用波长不同的可见激光器作为炸点指示器,并将激光器的输出光信号调制为窄脉冲形式,宽度不超过100 ns,这样才能保证在引信及指示用激光器高速旋转过程中,由激光指示器所指示的定距点或引爆点在靶标上呈现一个点,以提高激光指示器所标示的定距点或起爆点的精度。激光指示器与被测引信在高速电机上的装配关系如图3所示。

图3 测试装置的高速电机与被测引信及激光指示器Fig.3 High-speed motor and tested fuze and designator of the test device

将激光指示器光束在靶面上照射光斑和激光引信发射光束的照射光斑调节至重合,特别是在竖直方向要求产品的光斑和指示光斑在一条直线上,这样才能保证较高的指示精度。

测试装置的布局如图4所示。

图4 测试装置布局图Fig.4 Layout of test device

在测试装置中,随着被测激光引信的视场在靶面上扫描,引信的激光束在靶上的不同位置与靶面的夹角是不同的,这和实际情况不符。在引信实际工作状态,一旦弹丸在目标上的落点确定,在整个弹目交会过程中,引信发射的激光光束与目标表面的夹角也是确定的。对激光引信而言,这主要涉及测试试验装置用的靶标的反射率和真实目标表面反射率的等效问题。

在制作靶标时,靶标的表面在采用漫反射涂层的前提下,还需要按照朗伯体的光反射余弦计算模型,通过调整靶面不同位置的涂层反射率,校正测试装置中因靶面角度变化带来的反射率的不一致性。依据要模拟的目标反射率参数,结合激光引信光束与靶面的夹角确定涂层的激光反射率。因此等速螺线靶标表面的激光反射率随着位置的不同而不同,属于变反射率靶标,即通过靶面反射率变化,以校正由于光束入射角变化带来的与实际情况不一致的问题。

以靶标靶面的最近端为起点,以靶标靶面的最远端为终点,沿靶的曲面由近到远,反射率按以下模型进行校正:

ρ=ρ0(1-cosα),

(2)

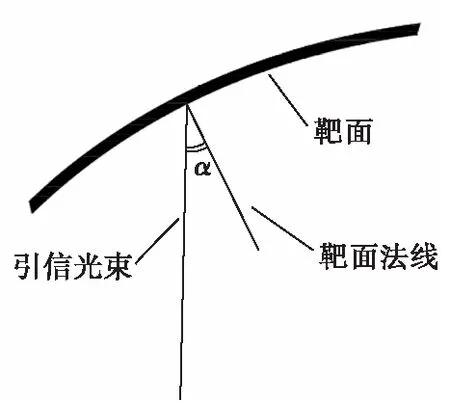

式(2)中,ρ为靶标的反射率,ρ0为要模拟的目标反射率,α为激光引信光束与靶面法线的夹角,见图5。

图5 激光引信光束与靶面的角度关系Fig.5 Angle relation between laser fuze beam and target plane

随着激光引信光束在靶面位置的不断变化,角度α也在不断变化。将反射率随角度的变化转换为反射率随靶面位置的变化关系。

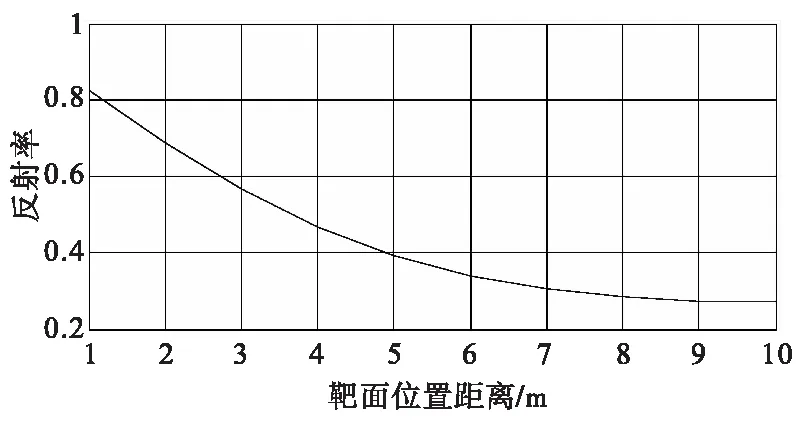

对于曲面长度10 m的靶标,靶面不同位置(沿靶面曲面的距离)处的反射率曲线见图6。该曲线也是靶面的反射率校正曲线。

靶标表面的反射应按图6的曲线规律变化。经过这种方式的反射率校正后,尽管从靶面的法线方向观察,靶标各处对激光的反射率不同,但从靶标曲面中心(被测激光引信所在位置)观察,无论对准靶面的任何位置,靶面各处在指向激光引信方向的反射率是一致的。这利用了后向反射率随光线入射角及反射角度变化的原理对靶标进行反射率进行校正。

图6 靶面反射率校正曲线Fig.6 Reflectance correction curve of target plane

测试装置的测试结果由激光指示器指示。被测的激光引信在旋转过程中,如果激光引信测量到的弹目距离达到设定的定距距离时,立即输出定距引信,由该信号触发激光指示器发射激光窄脉冲,在靶面上形成一个光点,光点的位置由人工观察或近距高速摄像机拍摄进行后续测量。通过测量该光点与激光引信之间的距离可对被测的激光引信的定距距离及精度作出判定。

测试装置的测试误差组成如下:

ΔS=ΔS1+ΔS2+ΔS3+ΔS4,

(3)

式(3)中,ΔS为测试装置的总误差;ΔS1为激光指示器光束和激光引信光束的对准误差,主要体现在沿扫描垂直方向的对准误差;ΔS2为激光指示器的散布误差;ΔS3为指示光束高速扫描带来的光斑落点位置误差;ΔS4为测量光斑位置的测量误差。其中,由激光指示器时间散布带来的光斑落点位置误差为:

ΔS2=RωΔt,

(4)

式(4)中,R为激光指示器在靶面上的光斑落点与激光引信的直线距离,ω为电机转速,Δt为激光指示器发射光脉冲的时间散布。因光束高速扫描带来的光斑落点位置误差计算方法与式(4)相同,只是Δt应为激光指示器的光脉冲宽度。

3 测试装置性能验证

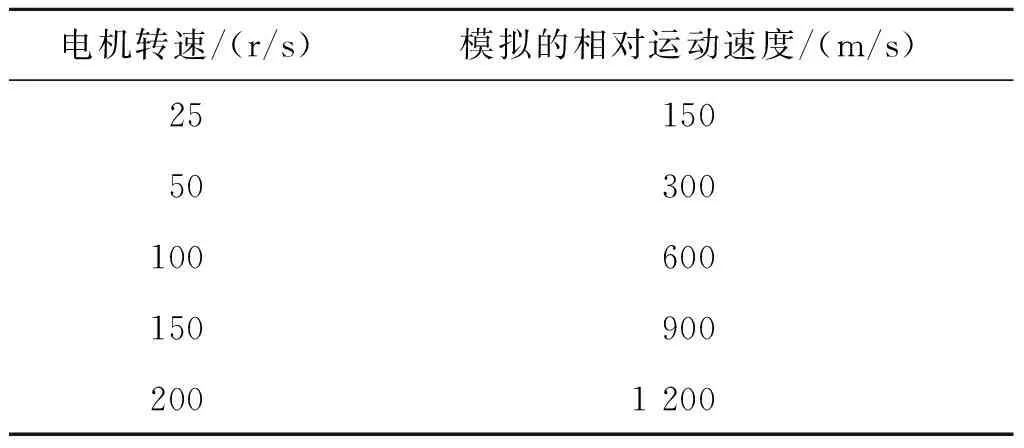

电机带动激光引信高速旋转时,电机转速与模拟的弹飞向目标的相对运动速度对应关系见表1。

在激光引信产品重量为260 g时,加上夹具和激光指示器及引信电池等,高速电机需要带动的负载重量为370 g,高速电机在带载情况下以最高200 r/s的旋转速度旋转,可模拟的最高速度为1 200 m/s。

采用等速螺线靶标和高转速电机带动被测激光引信旋转,等效前向定距引信的测试方法适合定距距离在10 m以内产品的测试。

表1 典型电机转速和模拟的弹目相对运动速度对应关系Tab.1 Correspondence between typical motor speed and simulated projectile relative motion

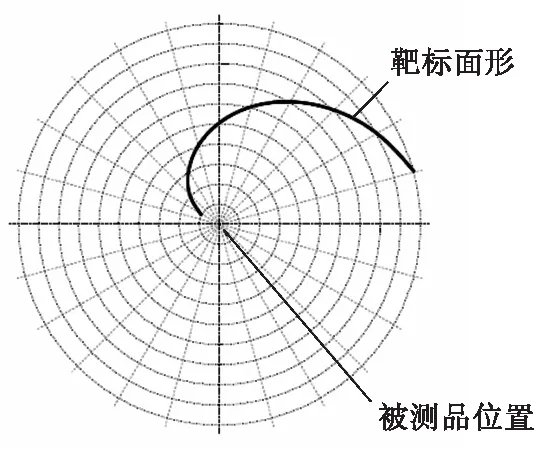

采用作图法对测试装置靶标的面形进行验证。以被试的激光引信所在位置为圆心,以等差数列为半径画一系列的同心圆,圆的不同半径代表弹目之间的不同距离;然后再次以该圆心为中心,画一系列等角度变化的轮辐线,则靶标的面形与半径递次变化的圆和角度依次变化的轮辐线的交点相重合,如图7所示。

图7 靶标面形的验证结果Fig.7 Verification results of target surface shape

从图7可以看出,等速螺线依次经过对应的圆和辐射线的交点,符合电机匀速旋转和弹目距离均速变化的测试要求。

测试系统的测量结果由激光指示器直观地指示。系统的测试精度与激光指示器光束和激光引信发射光束在纵向(与电机扫描方向垂直)对准精度以及激光指示器的指示精度有关。

激光指示器光束和激光引信发射光束在纵向(与电机扫描方向垂直)对准精度经过校准后可达到5 mm。

激光指示器的指示精度与激光器的发射脉冲激光的时间散布以及光斑大小(直径)有关。激光指示器在接收到激光引信输出的定距信号或者起爆信号到激光指示器发出激光脉冲的时间经过测试,时间散布为5 μs,在距离为5 m,电机转速为150 r/s的条件下,这一时间散布对应的位置指示散布(精度)为23.5 mm。

在激光指示器输出激光脉冲宽度为100 ns的情况下,因指示光束高速扫描带来的光斑落点位置的最大误差不超过0.5 mm。

激光指示器光斑位置测量的精度在5 mm水平。

按照误差合成计算方法,测试装置的测量精度(误差)为24 mm。

4 结论

针对激光前向定距引信等效高速定距性能及起爆点位置测试问题而提出的基于等速螺线靶标的精度测试装置,利用高速电机旋转带动引信高速旋转,通过等速螺线靶标将激光引信的光束扫描转换为激光引信在靶面上的照射光斑高速向引信方向运动,同时通过靶面反射率校正曲线解决该测试因激光在靶面上不同位置入射角度变化引起的等效反射率变化,使整个靶面相对被测激光引信方向的反射率为一确定值,在弹目交会速度和目标反射特性两方面等效等速螺线靶标的实际状态。分析表明,测试装置具有良好的等效性、测试便捷性和测试精度。