作业工况及喷射方式对气举输出的影响①

2022-05-12唐川林王霞光夏美丽

唐川林, 庹 磊, 王霞光, 胡 东, 王 舒, 夏美丽

(湖南人文科技学院,湖南 娄底 417000)

气举具有结构简单、安全可靠、成本低、不受水深限制、易于控制和操作等显著优势[1],在海洋采矿、江河采砂、湖泊清淤等方面得到了广泛应用。 已有的研究主要针对气举自身结构参数、不同介质和管内流态等进行[2-12],但针对气举喷射方式及作业工艺方面的研究较少。 本文结合气举在江河采砂、滨海采矿等领域的实际工程应用,研究作业工艺及喷射方式对气举输出的影响,探索降低气力提升管内固体颗粒的空隙率的途径。

1 气举提升系统压力分析

在气举提升矿石的过程中,影响提升的因素很多,如矿物中固体颗粒粒径、质量流量、密度以及气举管道结构形式、管壁粗糙度、直径等。 这些因素主要影响管内压降。 气举压力分布如图1 所示。

图1 气举压力分布图

参考Naeije 和Vachiery[13]结论,以进气孔为截面进行压强分析,可得:

式中ρl为水密度,kg/m3;ρsg为气固混合物密度,kg/m3;ρsgl为气液固混合物密度,kg/m3。

由空隙率定义可知:

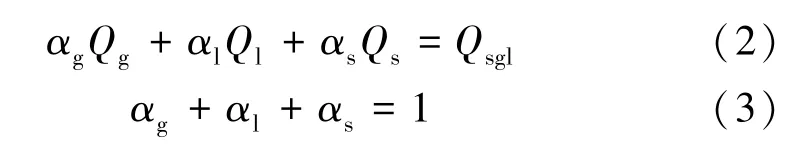

式(1)中水-沙两相以及水-沙-气三相的混合密度为:

将式(4)~(5)代入式(1),可得:

式中Qs为抽沙流量,kg/s;Qg为气体流量,kg/s;Ql为抽水流量,kg/s;H1为进气口到水面的距离,mm;H2为进气口到提升管出口的距离,mm;αs、αl、αg分别为固体颗粒、液体和气体空隙率。

由浸没率的定义可知:

将式(7)代入式(6),可得:

将式(8)简化后可得:

由式(2)~(5)综合可知:

将式(10)代入式(9),可得:

由式(11)可知,气举提升过程中空隙率的大小与气液固三相各自的密度密切相关,气力提升过程中各相密度为制约固体空隙率的主要因素,因此实际工况下不同矿物颗粒密度下提升效率必然不同,为保证特定矿物颗粒的提升,需选择与之匹配的作业工况点。

2 实验研究

2.1 实验装置

为预测滨海采矿作业工艺及喷射方式对固体颗粒空隙率的影响情况,搭建了大型气举提升实验平台,实验系统如图2 所示。 该平台可使提升管沿X,Y,Z轴3个方向三维移动,其中空压系统由2台螺杆压缩机组成,额定排气压力1.3 MPa,容积流量4.0 m3/min,气体流量计流量范围0~600 m2/h,工作压力1.6 MPa,精度1.5%,储气罐耐压试验压力1.79 MPa,工作压力1.3 MPa,储水池长4 m、宽2.5 m、深3.5 m。

图2 实验系统装置图

2.2 实验方案

设计了3 套不同喷射方式的喷嘴,如图3 所示,方案(a)为120°对称分布,方案(b)和(c)是在方案(a)基础上,将其中2个喷嘴夹角分别调整为60°和90°。图中数字为喷嘴编号。 由于方案(b)(c)同属于非均匀喷射方式,为避免重复实验,选取方案(b)进行实验研究。

图3 不同喷射方式示意图

实验前,由气力提升实验平台控制气举底部远离沙面,以防止气举提升系统达到稳态前损坏固体颗粒层;实验中,先打开空压系统,将储气罐内压缩空气存满直至压力恒为0.65 MPa,然后开启供气阀直至系统稳定,气流量260 m3/h,并调节蓄水实验池内恒压注水系统使淹没率保持在0.8(液面到进气口的距离与提升管出口端到进气口距离之比)进行实验;最后下降平台高度,将气举提升出的沙水混合物引入取样池沉淀后水沙分离,借助水流量测试仪、电子称重平台等组成的测试系统获取实验数据。 为减小实验操作误差,每次实验取两组,每组实验取样时间25 s。

选用5个不同深度抽吸范围如图4 所示,其深度h对应的采样范围如表1 所示。

图4 沙层抽吸范围示意图

表1 取样深度分类

3 实验结果及分析

3.1 不同喷射方式下抽水流量随作业工况变化规律

图5 为不同喷射方式下抽水流量随取样范围变化曲线。 由图5可知,浸没比一定时,气举处于稳定工作状态时,随气举取样深度增大,抽水流量均呈变小趋势。 由气力提升机理可知,气举吸口不断下降的过程中,因水供应量受沙层影响不断变小,气举抽吸速度大于吸口附近水供应量,抽水流量下降。

图5 抽水流量随取样深度范围的变化

方案(a)抽水流量在h4范围内某高度开始回升,方案(b)抽水流量在h4位置时下降变缓,说明到达h4范围内某位置时,水供应量开始增大,即h4范围某位置时深坑直径开始增大,抽吸速度大于吸口下降速度。由此表明抽水流量的大小与吸口所处深度位置密切相关,深度下降,使得流向吸口附近水量变小,抽水流量变小。

3.2 不同喷射方式下抽沙流量随作业工况变化规律

图6 为不同喷射方式下抽沙流量随取样范围变化曲线图。 由图6可知,抽沙流量大体呈先上升后变缓趋势。 结合图5分析,随气举吸口下降,吸口底部旋动明显,且扰动波及沙层面积变大,旋动造成附近沙层疏松,更多沙粒卷入提升管内,而且进气口部分积压使得三相流部分压降增大,使得抽沙流量提升,抽沙流量增大。

图6 抽沙流量随取样深度范围的变化

方案(a)抽沙流量在h5范围内某深度时出现下降,而方案(b)在此范围内依然上升。 结合实验池内取样后的深坑痕迹分析可知,方案(a)在h5范围内取样后留下了深坑,深坑内壁完整且呈漏斗状,侧面无垮塌现象,表明随气举下降,气力提升系统先连续呈漏斗状向下层吸起沙水混合物,此时吸口影响范围内的沙粒都已通过提升系统提升,水的持续供应使得系统内抽沙能力转换为抽水能力。 方案(a)在h5范围内所处位置(如图7 所示)时,受到旋流影响,深坑内部垮塌,导致深坑内游离沙粒数增多,抽沙流量上升,提升水下降。 由此表明,方案(b)在气举吸口埋入深度达到一定值时,深坑内负压更大。

图7 气举提升示意图

可见,随气举泵吸口取样深度范围变化,抽沙流量与抽水流量升降趋势完全相反。 结合气力提升机理,气举通过液体产生的紊动,加速吸口底部深坑中旋涡的形成,造成液体局部速度增加,带动沙粒提升,故提升沙增多,水反之减少。

3.3 不同喷射方式下混合流体空隙率随作业工况变化规律

图8 为不同喷射方式下混合流体中沙空隙率随取样深度变化图。 随气力取样深度加大,空隙率均呈上升趋势。 这是由于随气力泵吸口下降,吸口附近沙粒量增多,吸口底部扰动加速沙粒跃起,遇到向上的运动旋涡,固相密度增大,沙粒空隙率变大。 由图8可知,方案(a)空隙率明显高于方案(b),这是由于对称喷射方式加速了液-固两相在管内的混合,使得气举提升更多的固体颗粒。

图8 空隙率随取样深度范围的变化

3.4 不同喷射方式实验数据误差

2种喷射方式下的实验数据误差见表2。 由表2可知,2种喷射方式的抽水流量、抽沙流量、空隙率相对误差值均在15%以内,表明吸口在不同深度位置时,气举依然可运行平稳无异常,充分展现气举在海洋采矿领域的可靠优越性。

表2 实验数据误差表

4 结 论

1) 气举垂直作业,固相与液相含量短时间内呈现相反趋势,而下降作业不仅使漏斗状坑径变大,更加快坑内流体局部运动,紊流增多,有利于提升。

2) 对比不同喷射方式,对称喷射方式加速了气-液-固三相在提升管内混合,造成固体空隙率升高,有利于固体提升;而非对称喷射方式增强了气力泵吸口附近的流体扰动,有利于液体提升。