油田气举采油系统区块的优化研究

2022-04-08张明吐哈油田工程技术研究院新疆哈密839000

张明(吐哈油田工程技术研究院,新疆 哈密 839000)

0 引言

气举是扎那若儿油田的主要开发方式,它利用高压气源井和气举管网,在新井诱喷、日常排液方面发挥了重要的作用。随着扎那若儿油田开发的不断深入,气举井数及低产低效井日益增多,压缩机负荷越来越重,高压气源不足,进而制约气举规模的扩大。另一方面,扎那若儿油田已进入开发的中后期,气举井逐渐再向两极化发展,一类是高含水、高产液量井逐渐增多,这些井耗气量大但含油量较少,气举经济效益低;另一类是低产能井,注入气液比高,井筒梯度较低,注气能量浪费严重。因此如何将有限的高压气体分注到各井中,并得到较高的产量及经济效益,一直是气举系统追求的目标。

由于油田各气举井产液能力与含水率不同,注入气量差异较大,且目前气举压缩机提供的气量相对于需要进行气举的庞大采油井已逐渐能力不足。如何利用有限的气量,合理分配给各气举井,从而获取最大的产油量,是油田气举系统面临的主要问题之一。因此优化气举系统,提高气举井注气效率的作用越来越重要。气举采油系统基本由气举压缩机组、配气管网、气举井、油气集输管网四个部分连接组成。气举压缩机组作为气举井的举升动力源,其总输出气量和压力直接影响气举采油的范围和规模,而压缩机动力的选择也将直接影响整个气举系统的经济效益;配气管网作为气举气源的分配和输送系统,其输出压力与温度将直接影响气举井的工艺设计和工况及生产稳定;气举井作为气举系统中的核心,也是气举系统能量消耗的主要部分,其经济效益高低将直接决定气举系统经济效率的高低。

文章中的优化方法简化了供气系统和地面集油系统,重点集中在提升气举井中的举升效率。扎那若儿油田目前井数多,占地面积广,不同区域的开采层位及供气系统压力等参数都有差别,因此文章中气举系统优化把整个气举系统划分为一个个相邻区块,然后分开建模分析优化。目前国内外气举系统优化方法均基于气举特性曲线,特性曲线反应注气量与产液量的关系,在气举特性曲线上找出适合的最佳注气量。文章另辟蹊径,通过气举实验井,计算出气举各阶段最优井筒梯度范围,利用气举举升最优井筒梯度来确定每口井优化方向,然后通过软件集中建模进行气举系统区块优化模拟,确定每口井注气量,最后通过现场试验验证优化效果[1]。

1 确定气举举升最优井筒梯度

本次气举系统区块优化方法把重点集中在提升气举井中的举升效率,而井筒中的气液梯度大小直接决定产量及气举举升效率,井筒中气液梯度过大井筒容易积液影响产量,梯度过小又会造成注入气液比过高气举效率低下的问题,因此合理的井筒梯度对气举举升效率至关重要。为了研究清楚气举井在不同含水条件下的最优井筒梯度,本次气举系统优化依托气举试验井,通过开展不同井筒梯度及不同产量条件下的气举举升特性试验,通过多次试验,得出最优井筒梯度范围。气举试验井基本条件,如表1所示。

气举实验井基本情况:气举介质为水,通过井口泵将水通过管线输送至井底模仿产层出液;注气介质为氮气,通过液氮泵车注入氮气,最高压力可达21 MPa,满足试验需求;实验井油管为2-7/8 EUE(73.0 mm)油管;井下共两级气举阀,第二级工作阀深度1 369 m。

试验通过气举实验井在4 m3/d、12 m3/d、20 m3/d、28 m3/d、36 m3/d、44 m3/d等6个不同注入液量的条件下,通过0~35 000 m3/d的不同注气量时的产出液量,计算出对应的井筒梯度,然后根据油田其他地质、流体参数确定出气举举升最优的井筒梯度范围[2]。

通过试验结果得出:井筒在含水小于20%时的最优梯度0.11~0.13 MPa/100 m;井筒含水在20%~40%之间时的最优梯度为0.14~0.17 MPa/100 m;井筒含水在40%~60%之间时的最优梯度为0.17~0.21 MPa/100 m;井筒在含水大于80%时的最优梯度0.23~0.28 MPa/100 m。

通过试验结果,然后根据扎那若儿油田其他地质、流体参数,确定出油田气举举升最优的井筒梯度范围如表1所示。

表1 油田气举井井筒最优梯度范围表

确定了油田不同条件下气举举升的最优井筒梯度后,根据目前现场每口井最新的气举井流体测试结果中计算出的实际井筒梯度。然后确定每口井的气量优化方向,大于最优梯度的井上调注气量,反之则下调注气量。

2 气举系统区块优化方案确定及现场应用

2.1 软件建模

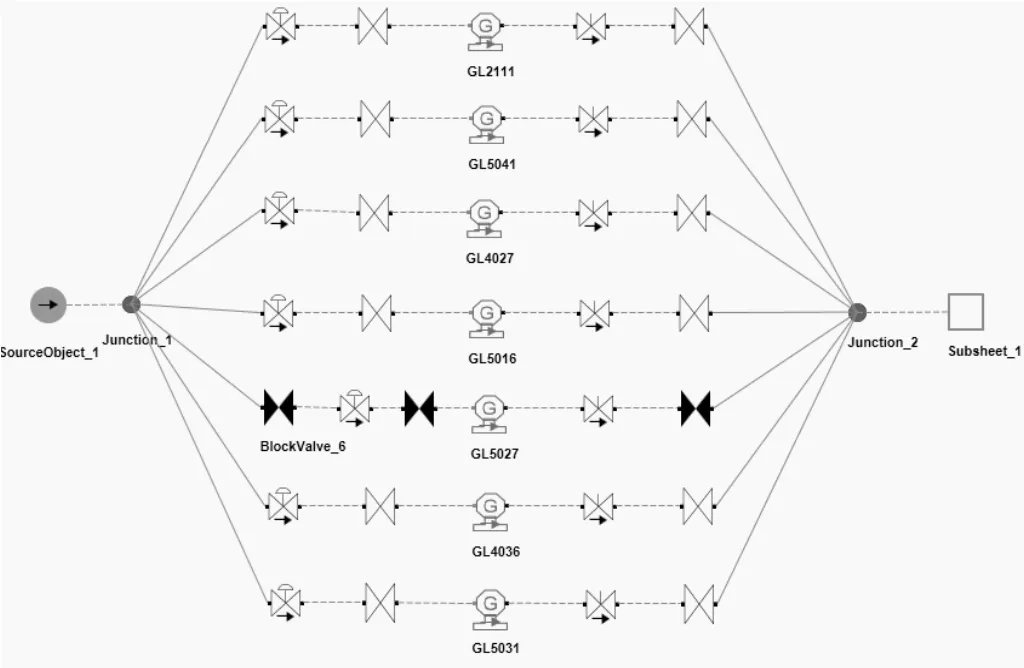

此次气举系统区块优化选择了配气间相对集中易于管理,所属气举井工况相对正常的一个区块,共16个配气间97口气举井,然后利用ReO软件对每口井及地面配套设备及管线进行建模,建模中简化了供气系统和集油系统。因生产现场对气举系统的生产稳定要求比较高,无法大规模开展气举系统优化调气,因此区块建模完成后首先对73#配气间进行气量优化模拟,确定每口井注气量,如图1所示。

图1 73#配气间建模图

2.2 模型优化

73#配气间油井整体工况正常,其中一口井管脚注气,其他均为第7级阀注气生产。根据每口井最新生产参数和流梯测试数据,通过软件模拟优选每口井流动相关式,确定每口井相关参数后对各单井模型精度进行模拟,模拟产液量与实际产液量误差平均值为6.6%,如表2所示。

表2 73#配气间单井模拟

2.3 区块优化方案确定

经过对73#配气间的6口井的目前参数与油田气举举升最优井筒梯度对比,其中3口井可以下调气量,3口上调气量,此次模拟软件优化有两个方案。如表3和表4所示。

表3 方案一73#配气间总气量减少15%模拟结果

表4 方案二73#配气间总气量减少15%模拟结果

优化方案一:优化后关停部分低产低效井,优化后关停2111,5041两口井,根据配气间总气量不变,减少配气间总气量5%,10%,15%,20%五个阶段进行注气量优化模拟;优化后配气间总气量不变时增产油量18.4%;减少配气间总气量5%后增产油量13.6%;减少配气间总气量10%后增产油量11%;减少配气间总气量15%后增产油量5.7%;减少配气间总气量20%后油量降产4.2%。

优化方案二:优化保证所有井注气量均高于生产所需最低注气量,无优化关停井,根据配气间总气量不变,减少配气间总气量5%,10%,15%,20%五个阶段进行注气量优化模拟;优化后配气间总气量不变时增产油量14%;减少配气间总气量5%后增产油量10.2%;减少配气间总气量10%后增产油量7.1%;减少配气间总气量15%后增产油量3.3%;减少配气间总气量20%后油量降产6.4%。

通过模拟发现,在供气量充足条件下,两种方案获得产油差别不大。在供气有限条件下,关停部分井优化方案可获得更多产油,供气越是紧张,这种差别就越大,在目前注气量条件下,两种方案产油获得略有差别。考虑目前模型准确性尚未得到验证,为尽量减少现场试验油井产油损失及保证气举系统稳定性,推荐方案二以减少配气间总气量15%作为此次优化目标。

2.4 现场应用效果

应用气举最优举升梯度进行气举系统区块优化,对现场 73# 配气间的 2111、5041、4027、5016、4036、5031等6口井按照方案二的配气间总气量减少15%进行气量调整。经过气量调整后,对每口井连续单量一周时间,在配气间总气量减少16 200 m3/d的情况下,73#配气间6口井平均总日产油122 t/d,增产油量5.2%,达到预期效果。后期计划逐步开展区块其他配气间的系统优化。

3 结语

以扎那若儿油田实际进行的试验研究为例,本文重点描述了气举采油系统区块模型及优化方案的建立,并通过一个配期间的优化配气实例对区块优化方案进行现场验证。该方法增产作用明显,在扎那若儿油田的应用取得了较好的效果。