基于数值模拟的高压采场卸压方案研究①

2022-05-12马春德谭观霜侯奎奎谢伟斌徐家庆

马春德, 谭观霜, 侯奎奎, 谢伟斌, 徐家庆

(1.中南大学 资源与安全工程学院,湖南 长沙 410083; 2.山东黄金集团深井开采实验室,山东 莱州 261442)

随着地下矿山开采深度加深,深部巷道的高地应力导致岩爆灾害发生频率加大[1]。 严重的岩爆灾害表现为围岩爆裂弹射甚至抛掷性破坏,并发出巨响。岩爆具有突发性,并迅速向围岩深部发展,对人员及设备的安全造成极大威胁[2-4]。 近年来,一些学者发现进行卸压开采可以有效改善围岩应力状态从而达到减小岩爆的目的[5-12],但大多是简单情况下的卸压巷道开挖研究,较少涉及采空区较多的情况。

甘肃小厂坝铅锌矿区主要采用中深孔落矿采矿法,部分采区进行嗣后充填,大部分采空区未经处理。大量采空区存在会诱发岩体应力转移并产生大量高应力区,高应力条件下工程硬岩易发生岩爆。 小厂坝矿区由于前期开采不合理,其1 号矿体-800 m 中段大量优质矿石周围采空区密布,采场地压增大,开采存在很大安全隐患,已多次发生岩爆灾害,对生产活动造成严重影响。 本文以小厂坝矿区为工程背景,结合数值模拟和理论分析,提出了2种不同卸压方案并进行了数值模拟验证,以期为小厂坝矿区安全回采矿房提供参考。

1 模型建立和参数选取

1.1 数值模型的建立

小厂坝矿区覆盖范围较广,矿体形状很不规整,采用现有的数值模拟软件,如果按实际情况来处理,往往会导致网格划分出错,网格数量超过软件上限值,达不到精度要求。 对此,根据矿区矿体和空区的位置,将实际问题简化成一个长、宽、高分别为2 000 m、1 000 m、900 m 的方块,1 号矿体厚度16.2 m。 对于未开采的矿体,其形状和边界位置对模型影响很小,可以忽略,在此进行相应简化,如图1所示。采用摩尔-库伦准则分析围岩材料的本构模型。

图1 矿体三维建模图

1.2 材料参数

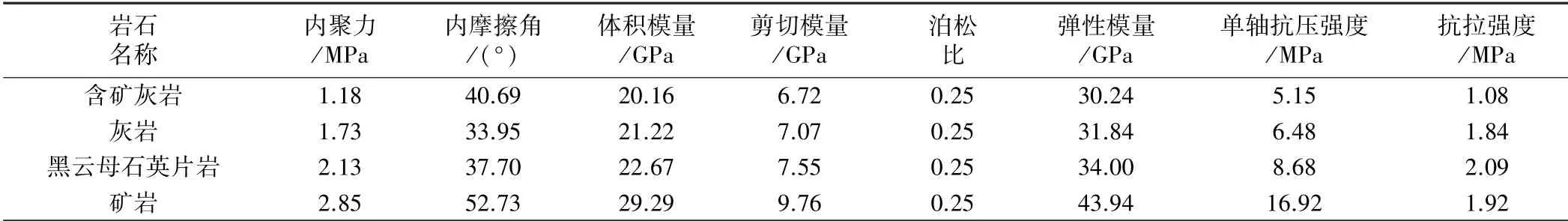

根据研究目的,对小厂坝矿区含矿灰岩、灰岩、矿岩和黑云母石英片岩4种岩石的力学参数进行了测试,利用经验公式、Hook-Brown 准则[13]以及Serafim,Pereira 等人提出的弹性模量与RMR 的关系对各项力学参数进行工程折算,结果见表1。

表1 计算模型中的力学参数

1.3 边界条件

分别在850 m、800 m 和750 m 共3个中段不同位置取了5个岩芯,进行原岩应力测量,以便确定模型应力边界条件。 结果发现800 m 中段最大主应力最高高达30 MPa,远远超过实际测得岩石的单轴抗压强度,这也反映了进行卸压开采的必要性。

对模型底边施加位移边界条件,上表面为自由面。单元所受应力随着埋深增加而增加,模型前后左右4个面必须为渐变应力边界条件。 根据测得的地应力结果可以得到边界条件中渐变应力梯度为:垂直方向0.023 MPa/m,最小水平主应力方向0.018 MPa/m,最大水平主应力方向0.039 MPa/m。

2 卸压方案及其模拟分析

2.1 采场卸压方案

为了进行安全回采,制定了2种卸压方案:

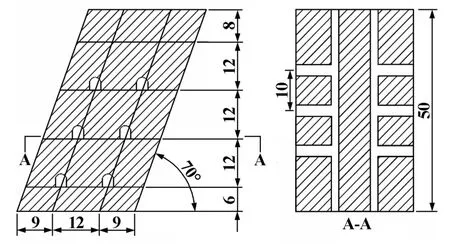

方案1:在分层凿岩巷道内每间隔10 m 开凿卸压巷道,卸压巷道与凿岩巷道呈“非”字形,卸压巷道断面尺寸2.8 m×2.8 m,垂直于凿岩巷道。

方案2:在分层凿岩巷道内,开凿两组交错卸压巷道,上下分层互相交错。 双排卸压巷道,间隔20 m,单排卸压巷道与矿体边界距离为25 m。 卸压巷道断面尺寸2.8 m×2.8 m,皆垂直于凿岩巷道。

卸压方案具体结构如图2~3 所示。

图2 卸压方案1 结构示意(单位:m)

2.2 方案1 模拟结果分析

对方案1 进行数值模拟,其中x方向为水平最大主应力方向,z方向为水平最小主应力方向。 由于最大应力在水平方向上,卸压方案主要针对水平方向,同时也对比一下凿岩巷道顶板应力分布情况,模拟结果如表2 所示。

表2 方案1 模拟结果

图3 卸压方案2 结构示意(单位:m)

由表2可以看出,卸压前后x方向应力变化不大;相比于卸压前,卸压后z方向应力在凿岩巷道两旁产生了一定应力释放,两侧应力降低区显著扩大,其中贴近凿岩巷道的部分区域应力值由卸压前的8 MPa 降至卸压后的5 MPa 左右。 对于顶板区域,z方向应力在凿岩巷道顶板两侧卸压效果并不明显。 相较于卸压前,z方向应力在凿岩巷道顶板附近产生了较小的卸压效果,应力最低值由卸压前的9 MPa 降至8 MPa左右。

由以上分析可以看出,x方向应力卸压效果明显不如z方向。

2.3 方案2 模拟结果分析

为了验证方案2 的可行性,对其进行了数值模拟研究。 将x方向设为水平最大主应力方向,z方向为水平最小主应力方向。 由于此方案中卸压巷道在上下层中非对称布置,分别对上层和下层卸压巷道进行比较分析。 模拟结果如表3 所示。

由表3可以看出,卸压后,上层凿岩巷道附近x方向应力几乎没有变化,下层凿岩巷道两侧的x向应力变化较小;凿岩巷道与卸压巷道交汇处z方向应力降低明显,由卸压前的8 MPa 降至4 MPa 左右,卸压后凿岩巷道周围应力区域无明显变化。 对于顶板区域,x方向上层卸压后,凿岩巷道顶板附近应力状态无明显变化;下层卸压后,两条凿岩巷道两侧矿体应力降低较明显,由原来的24 MPa 降至20 MPa;z方向上层卸压后,凿岩巷道的顶板附近区域应力有所降低,从9 MPa降至8 MPa;下层卸压后,凿岩巷道和卸压巷道顶板附近区域应力也有所降低,从9 MPa 降至8 MPa 左右。

表3 方案2 模拟结果

2.4 对比分析

对比方案1 与方案2 的卸压效果可以发现,最大水平应力方向(x方向)卸压效果不如最小水平应力方向(z方向)。 由此可见,若是卸压巷道走向与x方向平行,会使得x方向应力卸压效果没有z方向卸压效果好。 为取得更好的卸压效果,应使卸压巷道走向与最大主应力方向保持垂直。

在方案2 中,最小主应力在凿岩巷道附近降低幅度为4 MPa,大于方案1 的3 MPa;在凿岩巷道顶板附近降低幅度为1 MPa,最大主应力在凿岩巷道顶板附近降低幅度为4 MPa。 方案2 的卸压效果明显优于方案1。

小厂坝矿区采用方案2 进行卸压巷道施工,很好地改善了矿体周围的应力分布状况,并且安全地完成了60 万吨矿体开采。

3 结 论

1) 卸压巷道与最大主应力垂直时,卸压巷道的开挖能降低凿岩巷道周边的应力,能获得较好的卸压效果。

2) 对于方案1,最大主应力在凿岩巷道附近并无较大变化,卸压效果不明显。 最小主应力在凿岩巷道两边及其顶板附近分别从8 MPa 和9 MPa 降至5 MPa及8 MPa,说明在凿岩巷道两边及卸压巷道顶板附近取得了一定的卸压效果。

3) 对于方案2,最小主应力在凿岩巷道与卸压巷道的交汇处从8 MPa 降至4 MPa,巷道交汇处是工程实践中事故频发位置,此处应力降低对工程安全具有重要意义。最大主应力在下层凿岩巷道顶板附近由24 MPa 降至20 MPa,最小主应力在上、下层凿岩巷道顶板附近均由9 MPa 降至8 MPa,顶板区域卸压效果十分理想。

4) 对比方案1 和方案2 的卸压效果发现,方案2的卸压效果明显优于方案1。 小厂坝矿区按照方案2进行卸压巷道施工并安全地完成了60 万吨矿体开采。