地下开采转露天复采复杂采空区顶板厚度的研究①

2022-05-12孙世国邓王倩刘维东邵树森

孙世国, 邓王倩, 刘维东, 邵树森, 肖 剑

(1.北方工业大学 土木工程学院,北京 100144; 2.中冶交通建设集团有限公司,北京 100011)

矿山由地下开采转露天开采时,采空区中预留的矿柱对上部顶板起支撑作用,其稳定性直接影响到现场人员及设备的安全[1-2]。 若采空区矿房跨度太大,采区部分稳定性较差,则要增加顶板厚度,会提高工程造价;若采空区矿房跨度太小,因过多占有矿石而导致矿石资源浪费[3-4]。 不同的矿房跨度将会直接影响采空区所需顶板的厚度。 合理的矿房跨度对矿山开采具有实际工程意义,同时对矿山安全生产具有十分重要的作用。

紫金山金铜矿由地下开采转露天复采,采空区稳定性成为后期露天开采首要研究的问题,采空区上方有大型设备移动,故顶板厚度对矿山安全起关键性作用。 为保障人员及设备安全,本文从理论计算及数值模拟角度对采空区顶板安全厚度进行研究。

1 工程概况

紫金山金铜矿位于福建省龙岩市上杭县北部,其地形复杂,矿床分布均在+500 m 以上,主峰最高海拔+1 138 m。 紫金山金铜矿初期为露井同期联采,主要为地下开采。 随着采矿、选矿技术进步,矿山重新确定了紫金山金铜矿可利用边界品位,矿山开采方式则由地下开采转为大规模露天开采。 目前紫金山金铜矿露天采矿场占地面积约3 km2,采矿方式为陡帮开采。

本文研究对象Ⅰ-Ⅰ采区剖面图如图1 所示。 露天采场顶部最高标高+1 096 m,场底标高+662 m,场地最大高差可达434 m,属高陡边坡。 +460 m 中段和+560 m 中段已形成地下采空区。

图1 Ⅰ-Ⅰ采区地质剖面图

2 采空区顶板安全厚度的确定

2.1 采空区上部顶板荷载计算

紫金山金铜矿露天采场工作面上由2台225 t 挖掘机共同作业,挖掘机工作范围为长×宽=6 m×2 m。设备对顶板产生的荷载q为:

式中G为露天采区工作设备的重力,kN;br为设备宽度,m;lr为设备长度,m。

参考建筑结构中荷载值大于4 kN/m2时,动荷载分项系数取1.3,故挖掘机动荷载Q为:

又因有2台挖掘机共同工作,故设备对顶板产生的压力g为:

2.2 采空区顶板的最小安全厚度理论计算

2.2.1 厚跨比法

当采空区顶板为完整顶板时,顶板最小安全厚度与采空区的跨度之比要大于等于0.5:

式中h为采空区顶板厚度,m;k为安全系数,参考与紫金山金铜矿相似矿山的取值,k=1.3;l为采空区矿房跨度,m。

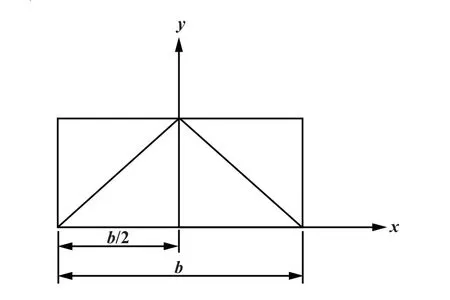

2.2.2 荷载传递交汇线法

使用荷载传递交汇线法计算时需假设采空区荷载向下传递时沿直线进行传播,传递方向与竖直方向呈30°~35°,如图2 所示。

图2 荷载传递交汇法计算示意

当传递线在交点两外侧时,认为顶板可承受上部外荷载及岩体自重,这种情况下顶板是稳定的。 顶板厚度计算式为:

式中β为荷载传递线与竖直方向的夹角,参考与紫金山金铜矿相似矿山的取值,β=35°。

2.2.3 普氏压力拱法

矿山因地下开采形成采空区,在采空区顶板处会形成抛物线式的压力分布带,形状类似于拱带。 顶板未坍塌时,其受力状态与处于自然拱平衡状态时相同;若顶板坍塌,则成为破裂拱,破裂高度为:

式中f为岩体硬度系数,f=tanφ[5]。

2.2.4 鲁佩涅依特法

鲁佩涅依特法在普氏压力拱法基础上考虑了采空区矿房的跨度、岩性及露天开采设备对顶板的影响,根据力的叠加原理,顶板最小安全厚度为:

式中γ为岩石重度,t/m3;σB为弯曲条件下考虑到强度安全系数k3与结构削弱系数k0条件下顶板强度值,σB=其中σc为岩石单轴抗压强度,k3=10,k0=2;g为采空区上部设备对顶板产生的压力,kPa。

2.2.5 结构力学梁理论法

将采空区顶板假设成两端为固定端的平板梁,顶板所承受的荷载为上部岩体自重及附加荷载,参考梁受弯时的受力状态,以岩体抗弯抗拉强度作为控制指标,根据力学分析可推得:

式中σ许为许用拉应力,取σ许=3 750 kPa;b为计算宽度,取b=1 m。

2.2.6 计算结果对比

本文所选取的跨度分别为15 m,20 m,25 m 和30 m,将不同理论公式计算所得不同跨度顶板最小安全厚度结果绘制成折线图,如图3 所示。 从图3可看出,各种理论公式计算所得结果接近,最小顶板厚度与采空区矿房跨度成正比关系。 其中鲁佩涅依特法计算所得结果偏小,普氏压力拱法计算所得结果偏大。 总的来看,不同的理论计算结果在一定范围内具有很高的一致性。

图3 各理论公式计算所得顶板厚度与矿房跨度关系曲线图

以各方法所得顶板厚度平均值作为某一跨度顶板安全厚度的优化值,结果如表1 所示。

表1 采空区顶板安全厚度优化值

3 采空区矿房跨度对顶板厚度安全性的影响

因紫金山金铜矿地下开采为多采空区相连,顶板厚度的理论计算方法仅考虑了单个采空区,并未考虑多个采空区相连时采空区之间的相互影响。 本文使用FLAC3D数值模拟软件,1 ∶1建立了紫金山金铜矿Ⅰ-Ⅰ采区剖面实体模型,分析多个采空区相连时所需的顶板安全厚度。

3.1 数值模拟模型的建立

由工程地质情况介绍可知,紫金山金铜矿采区内没有较为明显的断层,仅在岩层内部有少量裂隙,建模时忽略了较小的岩石裂隙,对矿石岩层进行概化处理,模拟范围内材料为理想弹塑性,材料各向同性且均匀分布,模型仅受重力作用。 根据现场勘探资料,并对数据资料进行平均值处理可得采场岩体的力学参数如表2 所示。

表2 采场岩体力学参数

根据紫金山金铜矿现场实际开采情况及地质分布,运用Midas/GTS NX 软件建立了Ⅰ-Ⅰ采区剖面模型并进行了网格划分,如图4 所示,模型尺寸为x×y×z=2 000 m×135 m×950 m。

图4 Ⅰ-Ⅰ采区剖面模型网格划分

3.2 力学模型的选取及基本假设

本次数值模拟采用摩尔-库伦模型,材料剪切面上剪应力与正应力的比值最大时[6],则认为材料破坏,其表达式为:

式中σ1,σ3分别为最大和最小主应力,MPa;φ为岩体内摩擦角,(°);c为黏聚力,MPa。

所做基本假设如下:

1) 假设围岩岩性为各向同性且均匀分布;

2) 采区周围地质条件复杂,对于断层及裂隙对矿山稳定性的影响,在岩体力学参数赋值时已给予考虑,模拟过程中不再进行考虑。

3.3 计算结果及分析

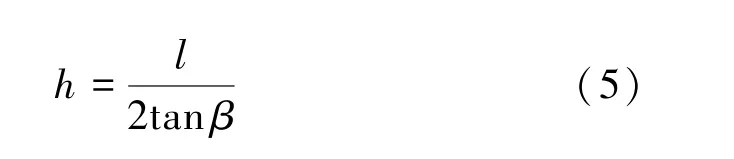

采矿量相同时,地下采空区矿房跨度分别为15 m,20 m,25 m,30 m 时,运用FLAC3D软件分别进行了数值模拟,得出不同跨度时顶板塑性破坏分布图如图5 所示。

图5 不同矿房跨度顶板塑性破坏分布图

将围岩塑性区中即将贯通作为采区稳定性的临界值,通过数值模拟得出采空区矿房跨度15 m,20 m,25 m,30 m 时所需的顶板厚度分别为31 m,40 m,47 m,53 m,表明采矿量一定时,要建立跨度较小的矿房,在保证采空区顶板稳定时,所需的顶板最小安全厚度越小。

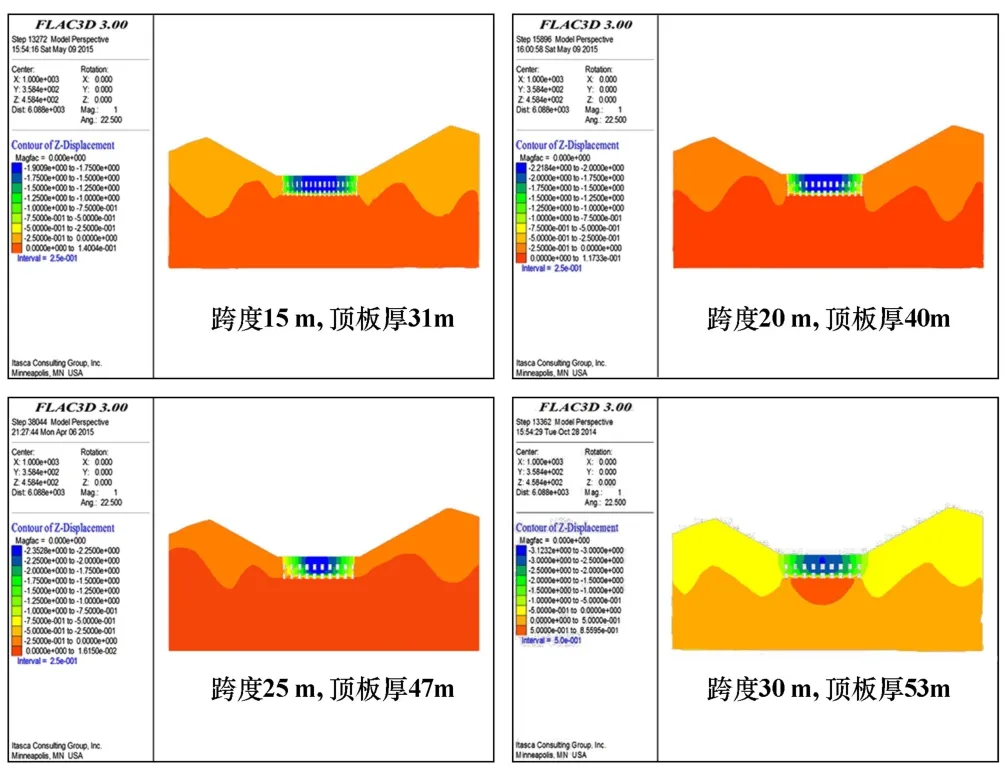

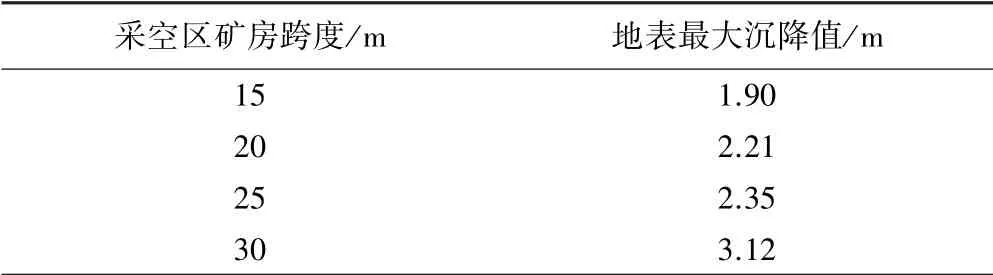

分别对不同采空区矿房跨度下的顶板沉降进行了数值模拟,结果如图6 所示。

图6 不同矿房跨度顶板的竖向位移

采场顶板沉降值的确定较为复杂,与围岩物理力学性质、采矿方法及支护方案相关[7-8]。 根据数值模拟结果将不同矿房跨度顶板的竖向位移最大值汇总于表3 中。 由表3可知,采矿量一定时,矿房垮度越小,地表沉降值越小,采空区顶板稳定性越高。 根据采矿需求,应尽可能缩小矿房垮度取值,从而提高矿山的施工安全。

表3 不同矿房跨度顶板破坏时地表最大沉降

4 结 论

分析了紫金山金铜矿地下采空区情况,采用5种经典顶板厚度计算方法及数值模拟法计算了顶板安全厚度,所得结论如下:

1) 通过5种不同顶板厚度的理论计算方法得出,矿房跨度15 m、20 m、25 m、30 m 时顶板厚度优化值分别为11.56 m、14.86 m、18.26 m、21.36 m。

2) 地下采矿量相同时,矿房跨度15 m 时,所需顶板厚度31 m,此时顶板竖向沉降为1.90 m;矿房跨度30 m 时,所需顶板厚度53 m,此时顶板竖向沉降为3.12 m。 表明采矿量一定时,矿房跨度越小,采矿区顶板越稳定,所需的安全顶板厚度越薄,且地表沉降越小。 在施工时,应选取采空区矿房跨度较小的方案进行实施,可提高生产效率及安全可靠性。