旋风硬铣削加工技术及其在精密滚珠丝杠加工中的应用*

2022-05-12宋现春庄利军郭英杰

宋现春 孙 悦 庄利军 庄 然 郭英杰

(山东建筑大学机电工程学院,山东 济南 250101)

大型滚珠丝杠多数为长度超过600 mm,直径超过100 mm的细长杆件,属于刚性较差的轴类零件。滚珠丝杠中举足轻重的元素是“螺纹”,能够实现旋转运动与直线运动的互换,并且在实现产品的动力转换功能、速度功能、同步性能及定位功能中同样起着关键作用[1]。

国内传统的螺纹加工工艺要采用高速或超高速磨削,采用一夹一顶的装夹方式,在此过程中会造成烧伤与裂纹,引入装夹与对刀误差,不仅限制了加工精度的提高,还会在很大程度上降低加工效率,这样不利于加工轴向尺寸长,整体刚度差的滚珠丝杠;另一方面在磨削加工中会产生磨粒金属粉尘、油雾,且冷却液难以净化处理,加工成本高,对环境污染十分严重。由此可见,传统的大型螺纹加工工艺方式难以适应市场需求。面对日益激烈的挑战,及时优化改善加工工艺,做好加工效率与生产成本的合理协调是促进国内滚动功能部件的发展,推动机械行业的进步的重中之重。

1 旋风硬铣削原理

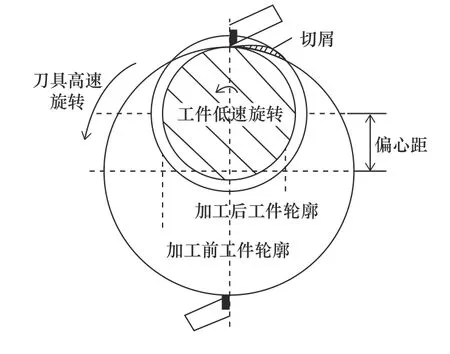

旋风硬铣削技术是一种高效、绿色环保的螺纹加工技术[2]。旋风硬铣削技术原理如图1所示,淬硬轴承钢GCr15工件(硬度为62~65 HRC)利用刀盘上的多把(6或8)均匀对称的高强度成型铣刀,借助于刀盘旋转轴线与工件轴线存在的偏心距e依次参与切削,且两轴线夹角为螺纹的螺旋角。旋风铣削加工时,刀盘与工件同向旋转完成顺铣;工件以1~10 r/min低速旋转,而刀盘以每分钟大于600 r/min的转速旋转,工件每旋转一周,刀盘沿着工件轴线移动一个螺纹导程的距离,从而实现整个螺纹滚道的加工。在切削过程中,只有旋转到靠近工件一侧才能参与并完成其切削,这就为远离工件的刀具足够的散热时间。且每次切削区域的空间位置不变,切削厚度与宽度都是切入的由小变大,再变为切出的由大变小[3]。这种技术与一般铣削相比,单位时间的金属切削率更大程度地提高了,并且切削中产生的大部分热量被薄而狭长“逗号”状切屑带走,同时还能够得到可与磨削相当甚至超过磨削的加工表面质量[4-6],外螺纹旋铣技术如图2所示。

图1 旋风硬铣削加工原理图

图2 外螺纹旋铣系统

2 旋风硬铣削特点

旋风铣机床是一种可以实现加工大型螺纹的高效能精密专用装备,用来加工以淬硬钢为代表的各种难加工的材料。旋风铣床前端有负责夹持工件的三爪卡盘,用来固定工件一侧,位于左侧的工件主轴箱、机床床身、刀架、尾架、随动支撑及浮动支撑部分、在线测量等共同组成。它的技术附加价值很高,径向移动的滑板位于床鞍上,滑板上的铣削头用来加工螺旋升角,伺服电机控制铣削头的工作。床鞍上的随动支撑机构随铣削头移动而随动支撑工件,整体结构如图3所示。

图3 旋风铣床结构示意图

3 旋风硬铣削优势

(1)减少切削产生的热量

在切削液冷却中,旋风硬铣削无需使用切削液实现干切削(压缩空气制冷)。加工区域中火花四溅,产生的切削热传入切屑,由于自身细长且薄的特点将热量迅速排出。

(2)提高加工精度与表面质量

在刀具使用中,旋风硬铣削常用于切削加工的刀具材料为PCBN材料,使用性能良好;在加工过程中,高速铣床凭借自身高刚度与精度,进行渐进式的切向断续切削方式,切削深度小。

(3)提高切削速度,提高生产率,降低加工成本

硬旋铣技术与传统切削相比有着“质的飞跃”。与磨削加工相比,加工效率是其3~5倍;与传统切削相比,刀具使用寿命提高了70%。

(4)代替某些制造工艺

硬度60~65 HRC的零件可以通过高速切削来完成,并且能够实现电火花加工、磨削加工这种高强度与高硬度加工。

A:随着不断发展,我们也需要更多复合型人才,仅是印刷专业的学生不能够满足企业自身发展的需要。雅昌成立之初的定位就是艺术印刷。正是因为当时的正确选择和清晰定位,才能脱颖而出,成为行业中的佼佼者。关于人才需求,在内部人才培养方面,雅昌把所有利润全部投入到技术的研发和相关人员的培训上;就人才招聘方面,雅昌对人才需求已从印刷类转为艺术类。

4 旋风铣技术的研究现状与发展

4.1 旋风硬铣削技术的研究现状

国内很多专家学者对旋风铣技术展开了深入的研究与思考,主要体现在旋风铣机床与硬切削刀具的研究使用中。黄祖尧[7]从螺纹旋风硬铣削的工作原理出发,通过旋风硬铣削能够加工出的工件精度更高,表面质量更好,并将旋风硬铣削技术直接应用在淬硬工件的实例。高乃坤等[8]在旋风硬铣削技术特点出发,指出这一先进制造技术可以降低切削力,切削温度小,热应力小,工作平稳,振动小生产效率高等主要特点;并对旋铣加工工艺进行了全面探索与研究,对经过旋风硬铣削加工后的滚珠丝杠进行了质量检测,稳定性高于磨削加工,但是在高精度方面与磨削加工还有差距。湖南工程学院的谭立新[9-12]开展了影响加工质量的各种因素进行了理论分析,并且经过实验验证得出结论:考虑到弯曲变形,切削速度的提高会造成工件弯曲变形,对小径工件影响较为明显,而大径工件的变形有所减小,实验验证与理论分析基本相符。曹勇等[13]等人对影响螺纹表面粗糙度的加工工艺参数进行了研究分析与数据预测。

在硬切削刀具的研究方面,哈尔滨理工大学的刘献礼教授[14]主要介绍了PCBN复合片刀具在切削淬硬钢,铸铁等材料时的切削性能以及刀具在不同切削情况下表现出的特殊规律,将这些特殊规律充分应用于切削加工中,创造其应有的技术价值与经济价值。南京化工职业技术学院的朱红雨[15]等人通过对硬态旋风铣削加工PCBN刀具主要失效形式的研究,提出了PCBN刀片设计是旋风硬铣削降低刀具成本的可行性方法。哈尔滨理工大学的严复钢[16]等人进行了PCBN刀具切削淬硬CGr15轴承钢的实验,并总结了金属软化效应产生的条件以及金属软化效应是否会对已加工表面产生影响。

4.2 旋风硬铣削技术的发展

旋风铣削在我国国内很多机械制造公司都有所应用,最主要的使用在一般钢材各种螺纹软铣的旋风铣头,这种技术突破推广于20世纪60~70年代。在此之后,旋风铣床逐渐在大连机床厂、北京机床研究所、山东博特和南京工艺等投入使用,利用旋风铣床完成精密滚珠丝杠的高效粗加工。哈尔滨汽轮机厂将内旋铣加工方法应用在汽轮机高中压缸英制螺纹接配与重型机械中,旋风硬铣削技术与高效绿色制造技术上相结合不仅可以进行60 HRC以上的滚珠丝杠与滚珠螺母的硬铣削,达到更高加工表面质量,可以完成大导程滚珠丝杠副与精密滚珠丝杠副的批量生产,适用于大直径内螺纹加工上[17],还可以实现由软铣到硬铣的巨大突破,具有深刻的研究意义与开阔的应用前景。

我国有关旋风铣削的工艺参数还在“低精度”“软铣”范围,并且旋风铣床主要依赖国外引进,南京工艺在2004年首次引进了德国公司的PW160型CNC旋风硬铣机床,在2009年又引进同公司的PW300HP型1 000 mm CNC旋风硬铣机床,可以精铣出整体800 mm以上的大型滚珠丝杠副[18],如图4所示。我国汉江机床厂自主研发的HJO92型旋风铣床,单次铣长度最大可达800 mm[19],如图5所示。

图4 PW300HP旋风硬铣机床

图5 汉江机床厂自主研发的8 m旋风机床

相应时期旋风铣削技术已经在很多西方发达国家推广使用。CNC旋风铣机床与高刚度精密定位刀盘首次在我国举办的Metalstes’西德金属加工展览会被展出,并且在此之后德国企业向中国机床滚动功能部件企业介绍了旋风铣削技术。在展出的高精度精密定位刀盘基础上改进后的刀盘结构如图6所示。

图6 高刚度精密定位旋风铣刀盘

5 旋风铣技术的主要应用

随着旋风铣技术的进步与发展,它的研究成果或者技术应用也越来越广泛。张广明等[20]在滚珠丝杠滚道硬车加工技术研究中,针对滚珠丝杠螺纹滚道的特点,研究CBN刀具技术结合切削实验,实现了螺纹滚道加工以车代磨。刘顺华[21]在旋风铣削在螺旋件中的应用研究中介绍CNC旋风铣削工艺的应用,并提出了旋风铣削是加工制造螺纹及螺旋线的优选方法。温隆生等[22]在文章旋风铣削螺纹在蜗杆加工中的应用提出旋风铣削对蜗杆加工具有借鉴意义。

汉江机床有限公司的邓顺贤[23]分析了应用于大型滚珠丝杠的旋风铣床的设计思路与结构特点,并针对这种机床的规格参数与研制进行了深入研究。韩长生[24]在论文中介绍了一种能够在同一机床加工多种规格气瓶锥螺纹的车削加工设备,可有效解决不同规格气瓶不便于在同一机床加工的问题。南京彩云机械电子制造有限公司与高校合作研制成功“CYHM-10-500五轴四联动环面蜗杆旋风铣床”并通过专家鉴定[25]。

旋风铣床中执行单元是旋风铣头,它是影响机床加工精度与效率的直接因素,高速精密加工中需要高运转精度的电主轴与刀盘配合来完成高速切削。然而电主轴的结构设计不仅要有严格的制造工艺,还需要考虑很多技术难题:内置电动机散热、高速主轴的动平衡、主轴支撑方式。我国对电主轴的研究开展于20世纪70年代,高速电主轴的结构形式与性能指标设计多种多样,但都会带来很多技术问题。考虑到生产率与加工精度两方面,现在的电主轴大多是以内置主轴电机的形成集成,这种结构设计是唯一的最佳选择。

6 旋风铣技术的材料选用

6.1 刀具材料

为了适应市场上日趋激烈的产品竞争环境,超硬刀具材料聚晶立方氮化硼PCBN逐渐被挖掘出来,将PCBN刀具应用于硬态切削中可以改善传统加工工艺:淬硬-磨削的制造工艺,可以对硬度大于50 HRC的淬硬钢进行直接切削,实现工件尺寸精度小于13 μm,表面粗糙度达到Ra=0.3 μm与Ra=6~16 μm的突破,这种以车代磨工艺不仅提高工件生产率具有巨大潜能,降低能量损耗提高工件的疲劳强度,成本低廉,而且还属于绿色制造技术,清洁生产工艺,保护环境。

6.2 刀具特点

高性能的刀片材料和精密的刀具、刀盘制造技术为旋风硬铣削技术提供了主要的技术支持和保障,综合考虑机床性能,加工要求,经济性多方面因素,适合用于螺纹旋风硬铣削最合理的刀具材料为PCBN刀具。

(1)高硬度与高耐磨性

CBN材料与金刚石材料有着相似的晶体结构与晶格常数,且有着相同化学键类型,从而二者的硬度与强度也极为相似。对耐磨材料切削时PCBN刀具的耐磨性是硬质合金的50倍。大连理工大学的张凌飞等人进行了对比实验,试验得出在高速重载条件下,PCBN刀具在硬态切削的耐磨特性明显优于传统磨削,且加工工件的磨损量很小[26]。

(2)性能较为稳定

具有很高的热稳定性与化学稳定性。CBN材料的耐热性高达1 500 ℃,高于陶瓷与硬质合金的常温硬度。CBN材料化学性能稳定,在1 200~1 300 ℃不与铁等材料反应,在2 000 ℃以下不与碳反应。

(3)导热性良好

CBN材料导热性是硬质合金的20倍,仅次于金刚石材料,PCBN材料导热系数随温度升高而增加。

(4)摩擦系数较低

PCBN材料摩擦系数随温度升高而减小,大约为0.1~0.3。PCBN刀具材料属性如表1所示。

表1 用于螺纹旋风硬铣削的PCBN刀具材料属性

6.3 工件材料

精密滚珠丝杠作为机械制造中重要的传动机构,为了能够实现高制造精度与精度保持性的目的,确保能够充分发挥滚珠丝杠的优异性能,工件选材需要具有高的耐磨性与尺寸稳定性。我国通常选取高碳低合金铬轴承钢CGr15、GCr15SiMn,这些淬硬材料通过高温油中淬火与回火热处理,淬硬性与耐磨性更加显著。

7 铣削热变形实验分析

前期开展的旋风铣削加工滚珠丝杠热变形的研究表明,影响切削力与铣削热的铣削要素会受到机床自身性能、刀具性能、工件材料等多重因素的影响。通过正交试验结合DEFORM的有限元仿真,对于给定工件参数的滚珠丝杠,最小热变形的加工参数为:铣削速度为666 r/min、铣削深度为0.14 mm 、进给量为0.1 mm/r,铣削参数设置如表2所示。

表2 铣削参数设置

在此工艺参数下,利用ANSYS软件建立旋风硬铣丝杠的温度场仿真模型与热伸长仿真模型,通过与现场实验测温数据进行对比,验证仿真模型的正确性,并得出对应的热伸长量,总结滚珠丝杠的热变形规律。仿真实验是通过直接耦合分析法分析丝杠热伸长量变化:通过相关参数的设置与命令流的创建得到温度-位移耦合单元,如图7所示;现场实验:丝杠的自由端安装一个浮动接触的位移传感器,来间接测量丝杠的热伸长量,如图8所示。

图7 ANSYS仿真模拟图

图8 现场测位移示意图

实验测得与仿真实验数据对比如图9所示。

由图9所示,实验过程中,以1 400 mm为分界点,热伸长量变化较大的一段是加工前1 400 mm的丝杠,当进入热稳态时,热伸长量逐渐匀速增加,铣床三爪卡盘与丝杠接触端的热量传递作用会使得快加工完毕时的丝杠热变形量有所减少。仿真过程中,开始到稳态时与实验数据对比,呈现出先低后高的趋势。实验与仿真对比分析,数据相差较小,进一步验证了热伸长量模型的正确性并得到了热伸长量一直呈现逐渐增加的结论。

图9 热伸长的实验与仿真结果对比图

8 结语

近年来滚珠丝杠朝向智能化、高精度与高速度方向发展,随着对滚珠丝杠市场需求量逐年上涨,人们对滚珠丝杠使用性能与制造精度的要求也随之提高。“螺纹”是滚珠丝杠传动副中的核心要素,在多种距离与不同载荷的旋转运动与直线运动互换中有着关键显著的的作用,这一现象引得世界各国滚珠丝钢制造企业的广泛关注。高速硬旋风铣技术作为一种高效低耗、绿色环保的先进制造加工技术,可以完成各种淬硬及难加工材料的切削以及进行磨削加工的某些工作,面对日益激烈的挑战,我们还需努力研发符合我国国情、具有中国特色的CNC旋风铣床,及时优化改善旋风铣削加工工艺,做好加工效率与生产成本的合理协调,共同推进机械行业的发展。