数控机床滚珠丝杠副的法向截形对其传动效率的影响研究

2022-09-19李帅陈华信甘国荣

李帅,陈华信,甘国荣

(广西科技师范学院职业技术教育学院,广西来宾 546199)

0 前言

滚珠丝杠副是数控机床进给运动的核心部件,是决定零件加工精度的关键。然而,由于滚珠与丝杠之间是滚动接触,随着工作时间加长,摩擦因数在0.003~0.01之间变化,导致丝杠传动效率不稳定,不能持续高效地进行传动。

导致滚珠丝杠副传动效率低下的主要原因有:(1)滚珠丝杠副弧槽形状设计不合理,导致油泥异物残留在滚道壁上,增大了摩擦因数;(2)滚珠丝杠副抗污垢能力较弱,自身容纳油泥异物很有限;(3)承受了来自外界的超重载荷等,致使滚道出现过大的塑性变形。

因此,需要设计一种滚珠丝杠副,实现在油泥异物存在的环境下能够保证较高的传动效率,以保证滚珠丝杠副的可靠性、耐久度以及传动精度。

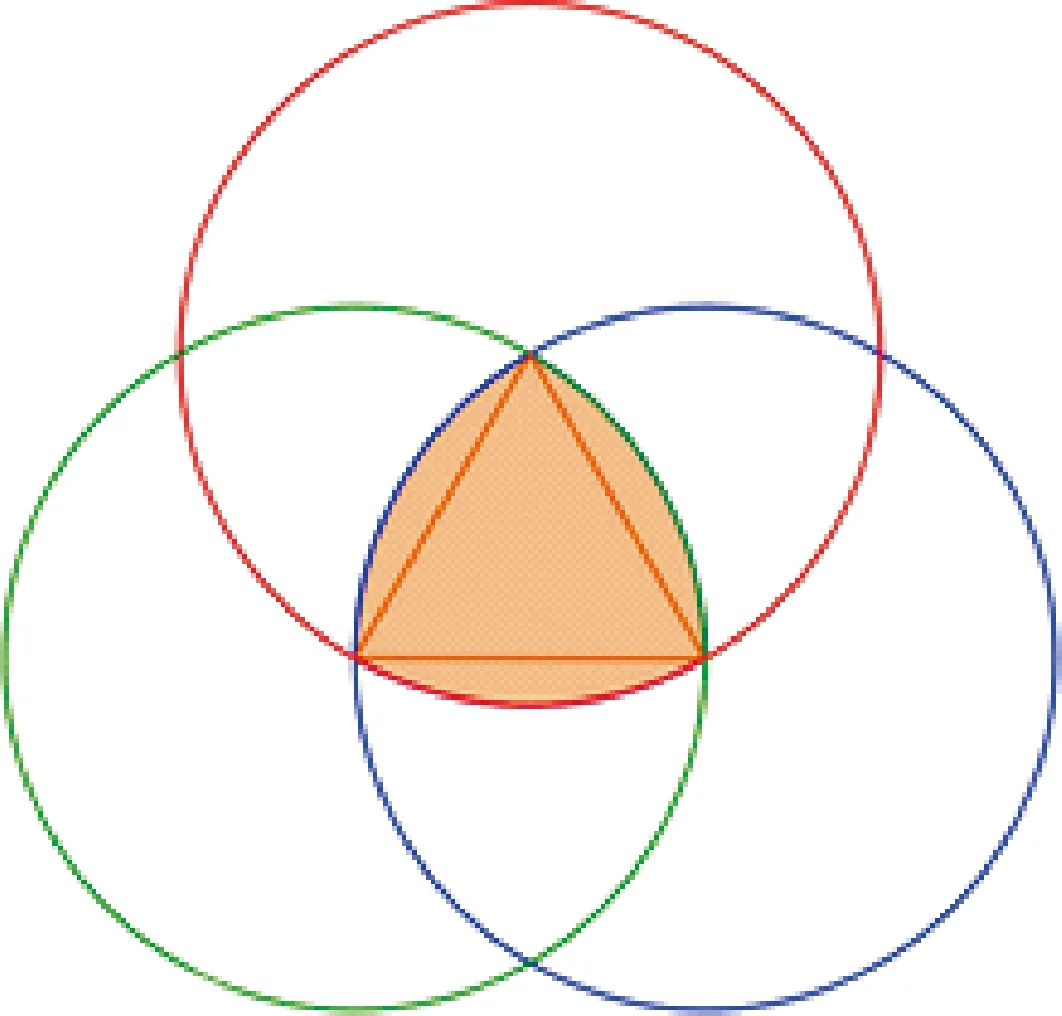

1 勒洛多边槽形及其做法

如图1所示,勒洛三角形是一种图形,在19世纪由德国机械工程专家、机构运动学家勒洛首次发现。具体做法是以等边三角形每个顶点为圆心,以边长为半径,在另两个顶点间作一段弧,三段弧围成的曲边三角形就是勒洛三角形(Reuleaux Triangle)。

图1 勒洛三角形

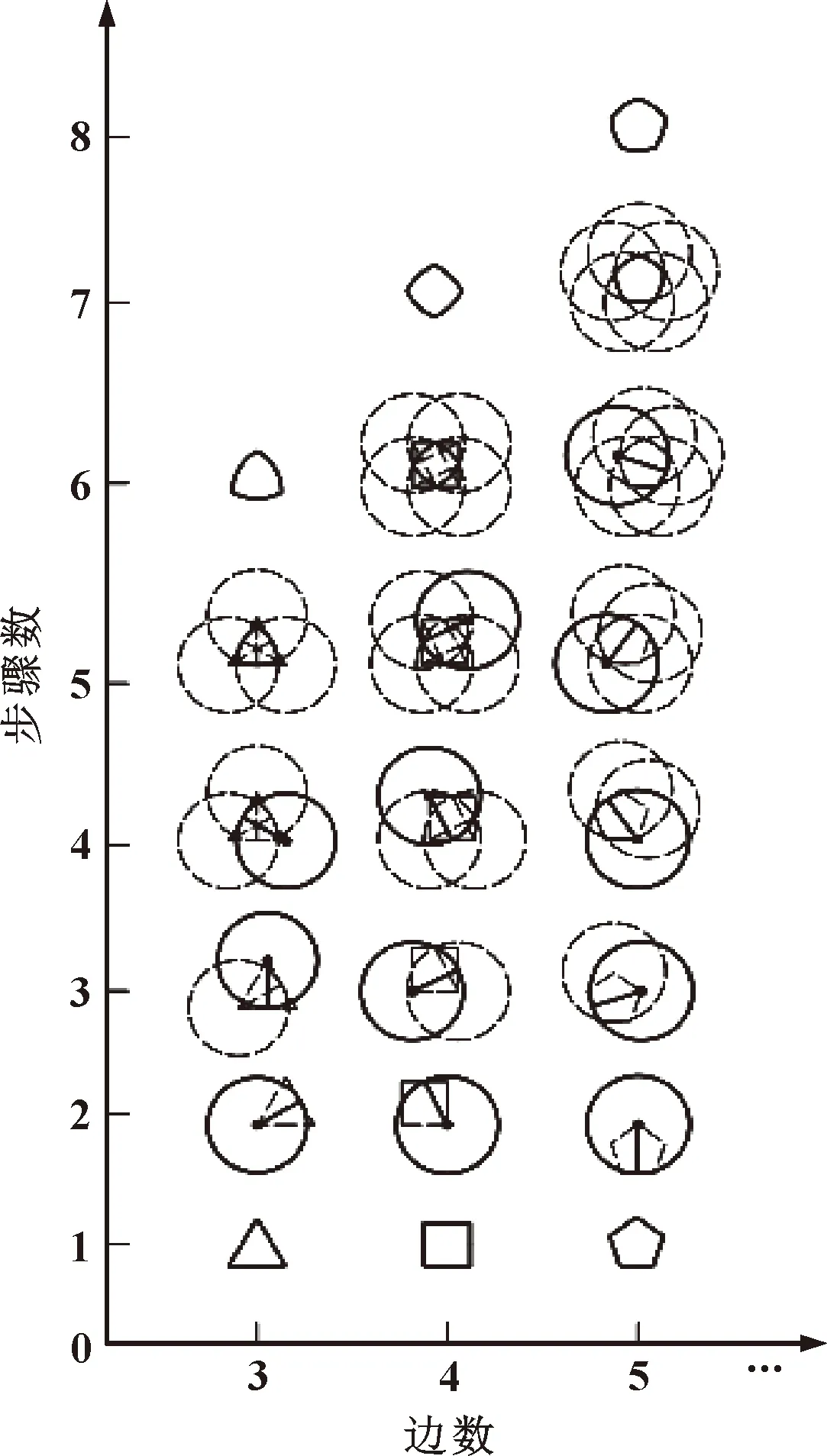

如图2所示,勒洛多边形的做法与勒洛三角形做法类似。以任意一个角为圆心,以到斜对边中点的距离为半径做圆。同理,再分别以其余的角为圆心,以到对边中点的距离为半径做圆。将每个圆重合的部分组合即为勒洛多边形。

图2 勒洛多边形做法

2 勒洛多边形在滚珠丝杠副上的应用

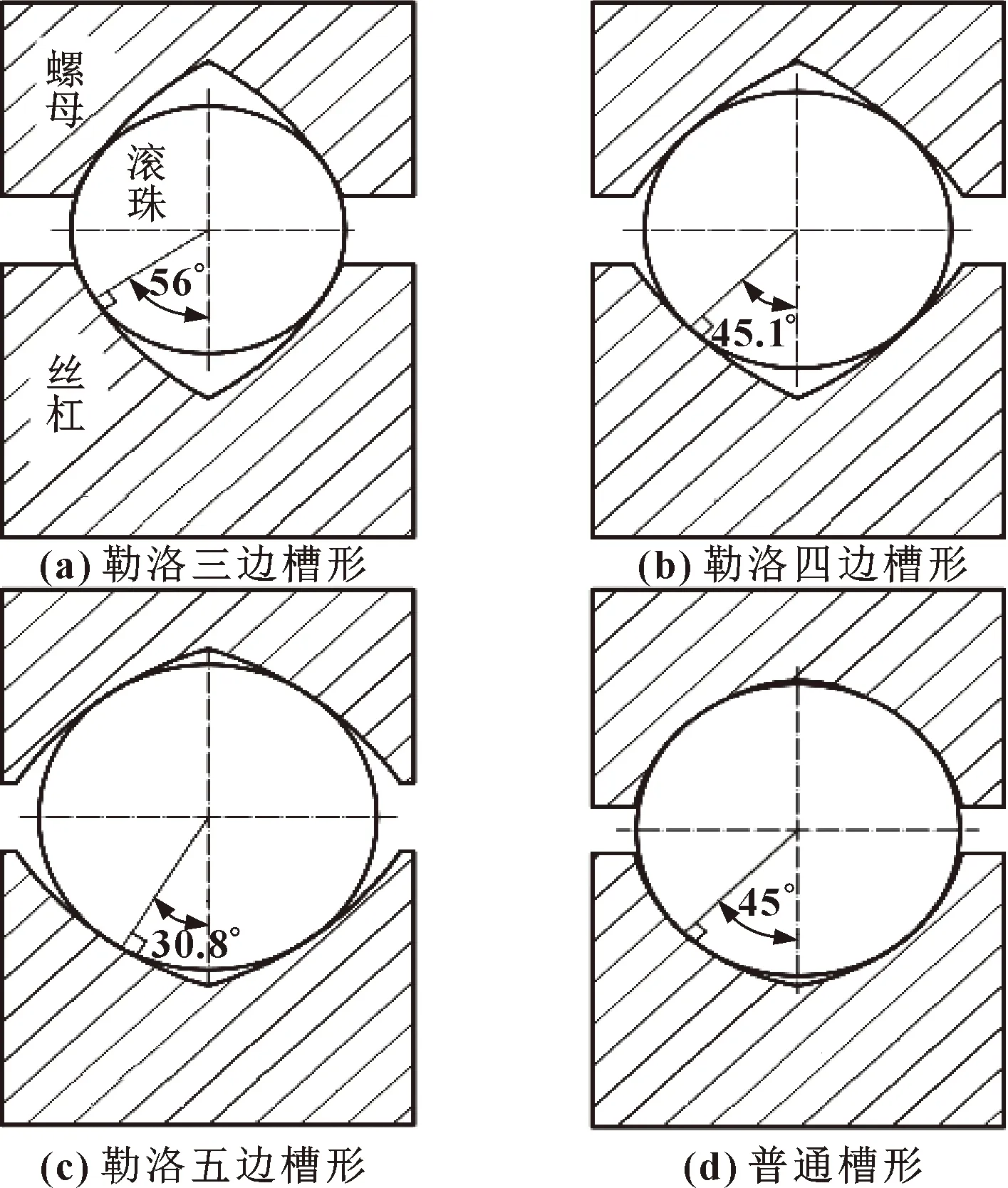

2.1 滚珠丝杠副法向截形

图3所示为根据勒洛多边形而设计的滚珠丝杠副法向截形。依照GB/T 17587.2—1998《滚珠丝杠副 第2部分:公称直径和公称导程 公制系列》中的标准参数以及优先组合值,选取丝杠公称直径为40 mm,公称导程为10 mm,长度为800 mm。螺母类型为单螺母内循环固定式。

图3 以勒洛三边槽形为法向截形的滚珠丝杠

这样设计的好处是,与普通丝杠相比,进一步消除了滚珠与滚道接触后轴向间隙,改善了滚珠运动的流畅性。弧槽壁上的油泥异物也会随着滚珠快速滚动而滑落到槽底。同时,对丝杠承载能力以及轴向刚度都有一定程度的提升,使得丝杠整体结构更加紧凑。滚珠与槽底之间增大了空气流通空间,随着滚珠快速滚动,散热条件也有所改善。除此之外,丝杠槽底预留出了更大的油泥异物存放空间,保证了滚珠丝杠副的耐污垢能力。

2.2 滚珠丝杠的油泥槽

如图4所示,虽然以勒洛多边形为法向截形的滚珠丝杠自带油泥槽,但为了使丝杠获得更好的抗污能力,在此基础上又增加了一个深为1 mm的油泥槽。一方面可减小应力集中,另一方面可以进一步增强抗污垢能力。

图4 勒洛法向截形丝杠油泥槽示意

3 勒洛多边形法向截形滚珠丝杠的传动效率

3.1 滚珠与滚道的接触角

图5所示为根据勒洛多边形而设计的丝杠法向截形。此时滚珠与滚道间接触角会发生变化,勒洛多边形边数越多,则接触角就越小。

图5 勒洛多边与普通槽形示意

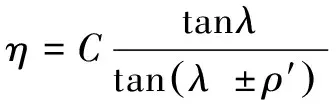

滚珠丝杠副螺纹升角表达式:

(1)

式中:为丝杠的导程,mm;为滚珠螺纹丝杠底径,mm。

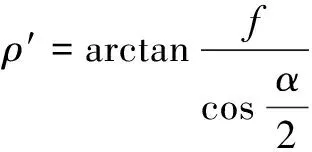

滚珠丝杠副当量摩擦角表达式:

(2)

式中:为摩擦因数;为接触角,(°)。

3.2 滚珠丝杠的传动效率

根据式(2),滚珠与滚道的接触角越小,则摩擦角′就越小,对丝杠传动越有利。滚珠丝杠副传动效率表达式:

(3)

式中:为系数,取值范围为0.95~0.99,是根据滚珠丝杠副两端所选轴承类型选择对应的数值,一般使用滚动轴承时,系数取大值,使用滑动轴承时,系数取小值;为滚珠丝杠副螺纹升角,(°);′ 为滚珠丝杠副当量摩擦角,(°),当滚珠丝杠副将回转运动转化成直线运动时,轴向载荷与运动方向相反,′取正号,当方向相同时,′则取负号。

结合式(1)—(3)得:

(4)

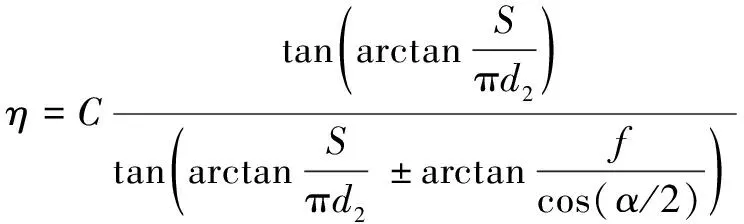

在定期润滑条件下,滚动摩擦因数=0.003。选取滚动轴承作为丝杠支撑,系数为0.99的理想工作环境下,以勒洛多边形为法向截形的滚珠丝杠副传动效率如图6所示。

图6 勒洛多边法向截形对滚珠丝杠传动效率的影响

从图6可以看出:在滚珠丝杠导程角=40°,以勒洛五边形为丝杠法向截形时,滚珠丝杠传动效率最高,为98.37%;其次是以勒洛四边形为丝杠法向截形,传动效率为98.34%;最后是以勒洛三边形为丝杠法向截形,传动效率为98.30%,效率最低。从理论上来说,滚珠与滚道的接触角越小,丝杠获得的传动效率就越高。或者说,勒洛多边形的边数决定滚珠丝杠副的传动效率,边数越多,传动效率就越高;反之,边数越少,传动效率则越低。传动效率的高低还与摩擦因数有很大关系,所以需要在槽底预留一定空隙,用来存放油泥杂质等异物,以保证滚道顺滑,保证摩擦因数处于较小值。因此,不能为了追求传动效率而无限地增加勒洛多边形边数,这会导致丝杠槽底的空隙越来越小,滚道内的异物会随着工作的积累而增加,致使丝杠的传动效率不稳定。

此外,导程角为1°~7°时,3种截形的滚珠丝杠传动效率均上升明显。由此可见,1°~7°是导程角的最佳变化区域。在此范围内,导程角平均每增加1°,丝杠的传动效率就提升约2。在7°以后,滚珠丝杠传动效率上升幅度开始趋于平缓。当导程角趋于40°时,滚珠丝杠传动效率很难再上升。

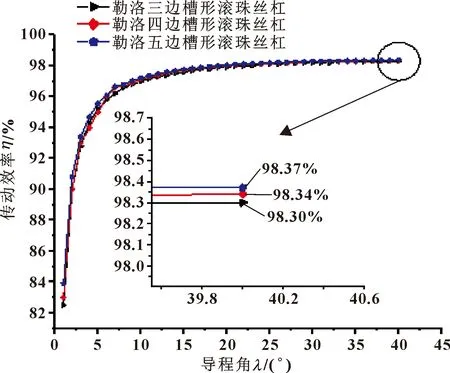

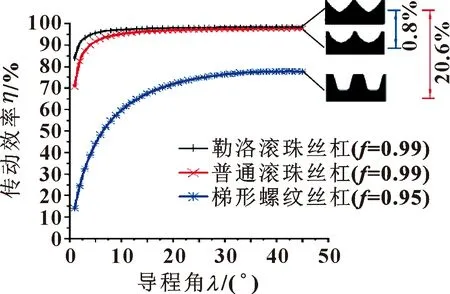

如图7所示,摩擦因数对丝杠的传动效率影响很大。随着摩擦因数上升,传动效率则开始下降。在定期润滑条件下,当滚珠丝杠副启动时,取大值,运转时取小值。由此可以看出,丝杠传动效率并不是稳定不变的。而导致摩擦因数增大的主要原因在于滚珠丝杠副内部存在油泥异物等杂质。如果杂质不能及时清理,待杂质积累到一定程度就会出现摩擦因数增大的情况,进而导致滚珠丝杠传动效率降低。除此之外,滚珠丝杠受到过载或过热影响时,滚珠或滚道发生局部磨损等,也会导致摩擦因数上升。

图7 滚珠丝杠在不同摩擦因数f下的传动效率对比

以勒洛五边形为法向截形的滚珠丝杠与其他丝杠进行传动效率对比,结果如图8所示。可知:以勒洛五边形为法向截形的滚珠丝杠与以普通槽形为法向截面滚珠丝杠相比,传动效率提升了0.8%;较梯形螺纹丝杠相比,传动效率提升了20.6%。

图8 勒洛、普通、梯形丝杠传动效率对比

导致勒洛滚珠丝杠与梯形螺纹丝杠传动效率相差较大的主要原因是两者的摩擦形式不相同。滚珠丝杠采用滚动摩擦方式进行传动,而梯形丝杠采用滑动摩擦方式进行传动。如图9所示,丝杠在传动过程中,滚动摩擦的摩擦因数逐渐变小时,当量摩擦角′也相应地变小,所以丝杠在运转时受到的阻力变小,运行更加顺畅,传动效率相应提高。而滑动摩擦的摩擦因数相对较大,当量摩擦角′也较大,所以丝杠运转时受到的阻力较大,比滚动摩擦运行相比不流畅,传动效率较低。除此之外,两者传动效率相差较大,与各自所选的支撑轴承有关。滚珠丝杠用于传动精度高、转速快的场合,所以两端轴承一般采用滚珠轴承,工作效率较高。而梯形丝杠采用的是滑动轴承,工作效率相对较低。

图9 不同丝杠传动效率、摩擦角、摩擦因数之间的关系

而导致勒洛五边槽形滚珠丝杠比普通滚珠丝杠传动效率高的原因是勒洛五边滚珠丝杠接触角比普通滚珠丝杠接触角小。依据式(4),滚珠丝杠的传动效率与接触角成反比关系。接触角越小,则传动效率越高。除此之外,勒洛五边槽形滚珠丝杠比普通滚珠丝杠在槽底增加了一个油泥槽,用于盛放更多的异物油泥,能够持续保持高效率传动,耐久度也大大增强。而普通滚珠丝杠如果为了追求高效率而减小滚珠与丝杠之间接触角,那么随着接触角变小,丝杠槽底空隙也就越小,不利于盛放润滑油、油泥杂质等。滚珠丝杠的传动稳定性也会受到影响,即使能够获得高传动效率,维持时间也不会太久。相比之下,尽管勒洛多边槽型滚珠丝杠减小了接触角,但由于存在油泥槽,可保持更持久的高效传动。

3.3 丝杠高效传动的稳定性

丝杠的传动效率会随着使用时间增加而降低,主要由自身的摩擦因数不断升高所造成。

勒洛槽形滚珠丝杠与普通槽形滚珠丝杠高效传动稳定性对比如图10所示。随着摩擦因数增加,滚珠丝杠的传动效率逐渐开始下降。摩擦因数越大,代表丝杠积累的工作时间越长。可以看出,勒洛五边槽形丝杠比普通槽形滚珠丝杠的传动效率下降更慢。这说明两种滚珠丝杠在相同工况下,勒洛五边槽形滚珠丝杠持续获得高传动效率的能力比普通槽形滚珠丝杠强。

图10 不同摩擦因数下勒洛五边与普通槽形丝杠传动效率稳定性对比

如图11所示,总体上看,摩擦因数在0.1~0.9范围内时,梯形槽形丝杠保持高效传动的能力最好,其次是勒洛五边槽形滚珠丝杠,最后是普通槽形滚珠丝杠。这是因为梯形丝杠与其他两种滚珠丝杠相比没有滚珠,直接与螺母相配合,属于滑动摩擦,更适合用于摩擦因数较大、精度要求不高、移动速度缓慢的工作场合。而其余两种滚珠丝杠是通过滚珠作为媒介将动力传递给螺母,属于滚动摩擦,不适合用于摩擦因数较大的场合,而适合传动精度高、运行速度快、持久高效率传动的工作场合。

图11 勒洛、普通、梯形丝杠传动持久性对比

4 结论

(1)在丝杠两端轴承传动效率为99%,摩擦因数=0.003的情况下,勒洛五边槽形滚珠丝杠可以获得最大传动效率,为98.4%,比普通槽形滚珠丝杠高0.8%,比梯形螺纹丝杠高20.6%。

(2)滚珠丝杠导程角最佳变化区域为1°~7°。在此范围内,导程角平均每增加1°,丝杠的传动效率约提升2%。在7°以后,滚珠丝杠传动效率上升幅度开始趋于平缓。当导程角趋于40°时,滚珠丝杠传动效率不再上升,并长时间保持现状。

(3)勒洛五边槽形滚珠丝杠获得高效传动的稳定性比普通槽形滚珠丝杠更持久。当量摩擦角的大小决定丝杠高效传动的稳定性。当量摩擦角的变化越小,丝杠高效传动的稳定性越好,反之则越差。丝杠高效传动的稳定性还与自身的摩擦因数有关,摩擦因数越大,稳定性越差,反之则越好。

(4)滚珠与滚道的接触角越小,丝杠传动效率就越高。