干式切削环境污染采集方法与影响分析研究*

2022-05-12王杨敏刘前军徐国达孙宇昕王禹林

王杨敏 刘前军 潘 一 徐国达 孙宇昕 何 彦 王禹林

(①南京理工大学机械工程学院,江苏 南京 210094;②机械工业科技发展中心,北京 100711;③重庆大学机械传动国家重点实验室,重庆 400030)

传统机械加工工艺在生产过程中会产生大量有毒有害的切削粉尘、油雾和噪声等,这些污染物会危害人类的身体健康,长期接触会增加慢性疾病的发生概率[1-3]。干式切削因避免使用切削液降低了车间环境污染,是一种典型的绿色切削加工工艺,已成为绿色切削加工的主流工艺[4],但另一方面因缺少切削液的润滑作用和更高切削速度的需求,加工过程中产生粉尘和噪声污染仍会对人体和环境产生不利影响[5]。因此,分析干式切削工艺参数对环境污染量的影响规律与影响程度,优化干式切削工艺参数,对推动机械制造行业绿色化发展具有显著意义。

高质量获取加工环境数据是开展工艺参数影响分析的基础,环境污染采集工具方面,黎冠等[6]基于嵌入式单片机并搭载相应的粉尘传感器实现了车间环境粉尘数据的实时采集与显示;刘茜等[7]选取了某大型机加车间数控机床,使用声级计测量了车间噪声值,研究了大型机加车间噪声的暴露特点。但上述采集工具大多集成度和通用性低、无法对多个指标量进行集成采集,数据采集质量无法保证,且在环境污染采集方法方面,粉尘等污染排放测量虽有相关标准[8],但制定年代较早,且仅规定了离线法采集,数据实时性难以得到保证,难以适用于在线传感器采集方式的场景。

目前,国内外学者在干式切削工艺参数影响方面进行了大量的工作。George P等[9]设计了3种转速、3种进给量和恒定切削深度的AISI 410钢干式铣削正交试验,通过极差与方差分析研究了切削参数对加工表面粗糙度的影响规律。Karthik M S等[10]进行了EN 31轴承钢材料干式车削正交试验,基于方差分析研究了切削参数对表面粗糙度的影响规律。王曦等[11]运用高速干式切削加工AF1410 高强度钢研究分析了不同切削参数下刀具磨损、切削力、切削温度以及已加工表面粗糙度的变化规律。Pathak A D等[12]在AISI A2工具钢干式车削试验中,结合基于模糊逻辑的多响应性能指标与极差、方差分析研究了切削参数对表面粗糙度和切削力的影响规律和程度。Nayak S K等[13]通过灰色关联法结合方差分析研究了不同切削参数对AISI 304不锈钢干式车削过程中材料去除率、切削力和表面粗糙度等切削性能指标的影响。孙涛等[14]基于均匀设计法设计了高速干式铣削高温合金试验方案,分析了切削速度、每齿进给量、背吃刀量和刀具半径对工件表面完整性的影响规律。环境影响方面,祁宏坚等[15]面向传统铣削工艺,研究了切削参数对加工过程中粉尘、油雾的影响规律。

上述研究在干式切削加工表面完整性、切削力的参数影响和传统切削环境影响方面具有很好的理论指导和借鉴意义,然而对于加工参数在干式切削加工环境污染方面的影响规律还尚未研究,所研究的参数影响因子也大多只局限于加工时的切削参数,对于同样会对加工过程产生巨大影响的工艺参数,例如:材料类型及冷切方式等,还鲜有研究。因此,本文针对典型干式切削加工环境污染,开发集成化数据采集装置,针对数据采集点方位和距离进行了干式切削加工环境污染采集方法的试验研究,开展了单因素与正交试验,探讨了切削速度、每齿进给量、材料类型以及冷却条件对环境污染指标的影响规律和影响程度,提出工艺优化建议,以期为干式切削的工艺参数优化选用提供参考,从而实现对干式切削加工环境污染的控制。

1 试验条件

1.1 工件材料及刀具

试验以镍基高温合金GH4169与淬硬钢Cr12MoV为加工对象,两者都是常用的典型难加工材料,具有良好的物理力学性能,但又在成分和性能上有所不同,相较镍基高温合金,淬硬钢塑性低但硬度较高[16]。

试验刀具选用带有AlTiN表面涂层的硬质合金平底四刃立铣刀,型号为VSM-4E-D10.0,该类型超晶纳米涂层拥有优良的涂层硬度和高温氧化性能,适合高速干式加工50 HRC以上的高硬度难加工材料,刀具直径为10 cm,刃长为20 cm。

1.2 试验设备

试验机床使用型号为MCV-L850数控加工中心,机床主轴功率为7.5 kW,最高转速为10 000 r/min。机床外置冷却装置选用可以提供低温冷风辅助加工条件的涡流冷却管WL-LV-08F,工作压力为6.9 bar,耗气量为227 L/min。

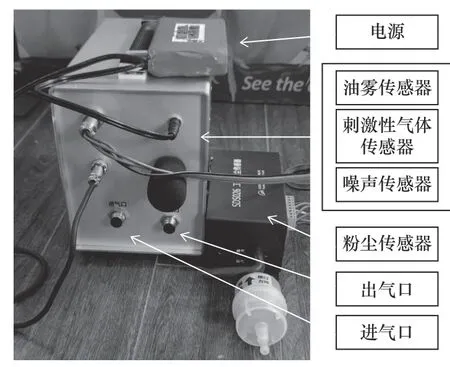

试验环境污染数据采集设备为自主研制的一套机加环境污染排放实时监测系统,如图1所示。可对机械加工中产生的粉尘、油雾、气态污染物和噪声等环排指标进行在线监测,采样方式为泵吸式采样,由气泵吸入环境样气,采样速度快。所配套上位机采集软件能进行数据曲线的实时绘制显示,并用SQLite数据库存储相应数据。相关传感器型号参数如表1所示。

表1 传感器型号参数

图1 机加环境污染实时监测系统

1.3 试验数据采集方法

为有效获取试验数据,本文针对干式切削机床加工过程中的环境污染数据采集方法,运用所研制的采集工具进行了试验研究。因加工过程中粉尘的生成与扩散具有较大的不确定性,故仅以粉尘浓度为主进行试验分析,试验方案如表2所示,研究内容主要包括采集点距离和采集点方位两大部分。试验布局简图如图2所示,其中“1”、“2”、“3”、“4”为采集工具放置位置。

图2 采集方法试验布局简图

表2 数据采集方法试验方案

1.3.1 采集点距离研究

采集点距离试验中,采集工具分别放置与机床防护门正面0 m、5 m、1 m、1.5 m距离处,以靠近防护门为零点,以此类推不断增大试验距离。试验结果如图3所示,可以看出:采集工具在紧贴机床防护门处粉尘浓度最高,但由于此浓度是机床内部粉尘浓度,故不能作为机床周边粉尘浓度的代表性数据,0.5~1.5 m距离粉尘浓度趋于稳定,可看作机床周边浓度的普遍值,0.5 m处的粉尘浓度为最高值,故推荐该位置为数据采集距离。

图3 粉尘浓度采集距离研究

1.3.2 采集点方位研究

采集点方位试验中,以0.5 m为采样距离,在机床周边前、后、左、右4个点采集粉尘浓度数据,试验结果如图4所示,可以看出:机床防护门前位置的粉尘浓度远远高于其他位置,因为加工所产生的粉尘主要由此扩散到外界,机床其他位置浓度较小,主要受机床外部环境粉尘扩散的影响,故选取机床防护门前为采样方位。

图4 粉尘浓度采集方位研究

综上,本文选择机床防护门位置为数据采样点的方位,0.5 m为采样距离,采样点距离地面高度选为1.55 m,试验采集场景如图5所示。

图5 试验场景

1.4 试验方案

1.4.1 单因素试验方案

为研究工艺参数对环境污染的影响规律,设计了如表3所示的干式切削单因素试验,其中,1~3组试验用于切削速度对比,4~5组试验用于每齿进给量对比,6~8组试验用于冷却方式对比,9~10组用于材料类型对比。

表3 单因素试验表

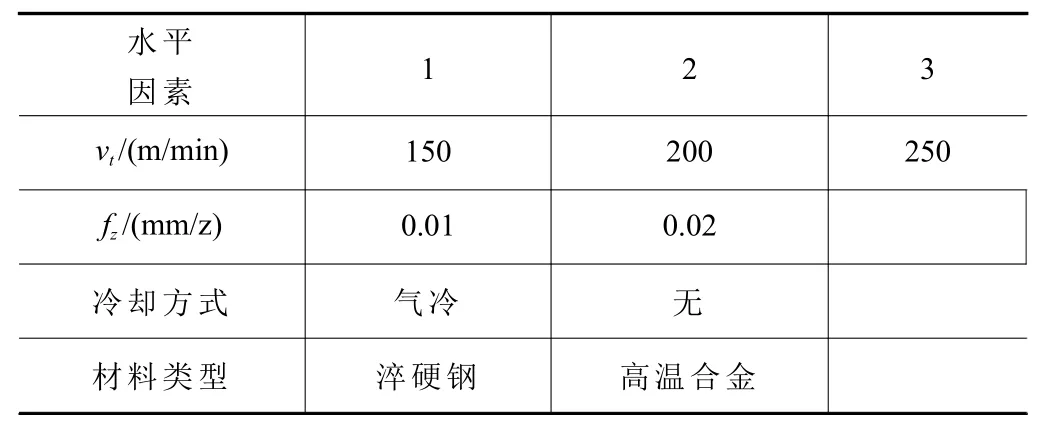

1.4.2 正交试验方案

为进一步研究工艺参数对环境污染的影响程度,设计了L8(31×23)的干式切削混合正交试验,试验因素水平如表4所示,以切削速度、每齿进给量、冷却方式及材料类型4个影响因素作为正交因素,所选试验参数如表5所示,每组参数测量3次,记录其平均值。

表4 工艺参数水平表

表5 正交试验表

2 试验结果分析

2.1 单因素试验结果分析

2.1.1 切削速度影响分析

干式切削环境污染切削速度影响试验结果如图6、7所示。

从图6可以看出,随着切削速度的增加,加工过程中所产生的噪声数值呈现增大的趋势,原因在于切削速度的增大使得刀具与工件之间的接触频率增加,同时机床内部零部件的振动频率也会随之增大,最终使得噪声数值的上升。从图7可以看出,随着切削速度的增加,粉尘浓度数值呈现先下降后上升的“V”字型趋势,原因在于随着切削速度的提高,一方面会使得单位时间内刀具去除的材料越多,加工过程中所产生的粉尘量也就越大,另一方面切削速度的提高也会使得产生的粉尘颗粒拥有更大的初速度,加工区域周围的空气流动也会变得更加剧烈,使得粉尘在空间中的扩散过程更具不确定性。因此,当切削速度从150 m/min增大至200 m/min时,虽然会产生更多的粉尘量,但此时粉尘扩散的不确定性占了主导地位,使得大量粉尘扩散至采集区域以外,导致粉尘浓度的降低;当切削速度增至250 m/min时,产生更多的粉尘量占了主导地位,扩散掉的粉尘量远小于产生的粉尘量,使得粉尘浓度再次上升。

图6 噪声切削速度影响

图7 粉尘浓度切削速度影响

2.1.2 每齿进给量影响分析

干式切削环境污染每齿进给量影响试验结果如图8、9所示。

图8 噪声进给量影响

从图8可以看出:随着每齿进给量的增加,加工过程中产生的噪声值随之提高,原因同样为每齿进给量的增大使得刀具与工件之间的接触频率和机床内部零部件的振动频率随之增大,最终使得噪声数值上升。从图9可以看出,随着每齿进给量的增加,粉尘浓度整体呈现上升的趋势。

图9 粉尘浓度进给量影响

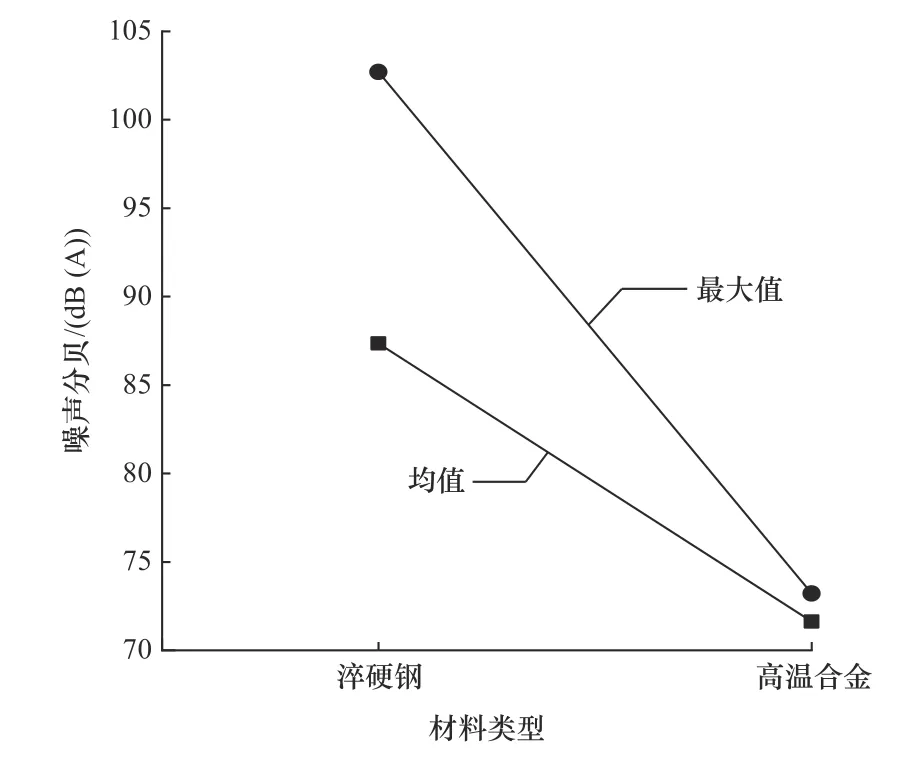

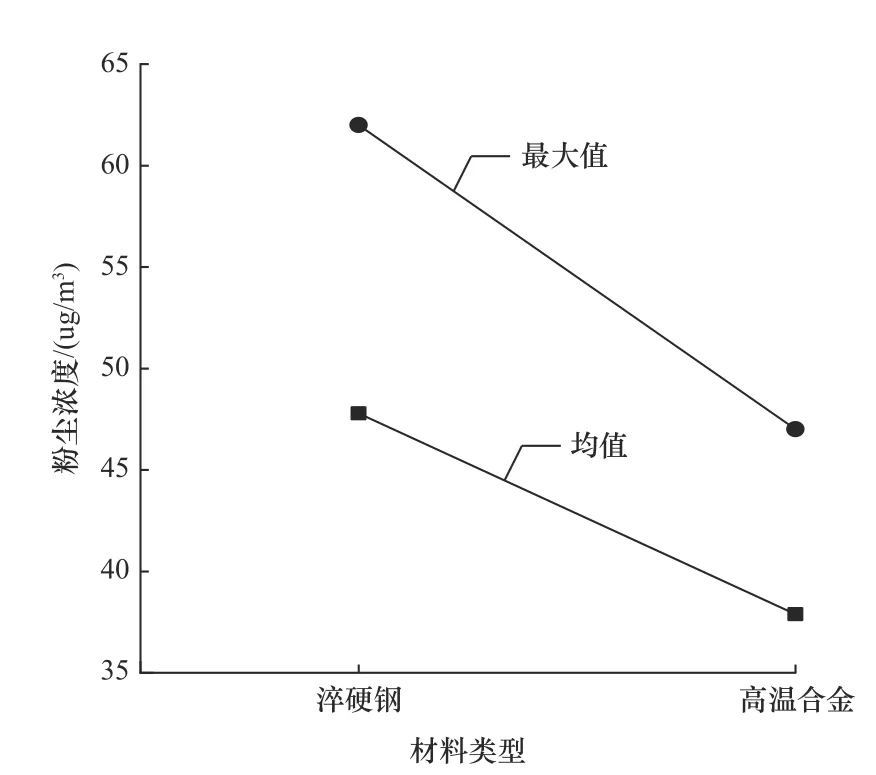

2.1.3 材料类型影响分析

干式切削环境污染材料类型影响试验结果如图10、11所示。

从图10可以看出,加工高温合金时所产生的噪声远小于淬硬钢,原因在于与淬硬钢相比高温合金韧性更高,加工时更加不易断裂,使得产生的噪声减小。如图11所示,同样的粉尘浓度的变化也有相同的趋势,硬度和脆性更高的淬硬钢加工时会产生更多细碎的切屑,直接导致了粉尘浓度的增加。

图10 噪声材料类型影响

图11 粉尘浓度材料类型影响

2.1.4 冷却方式影响分析

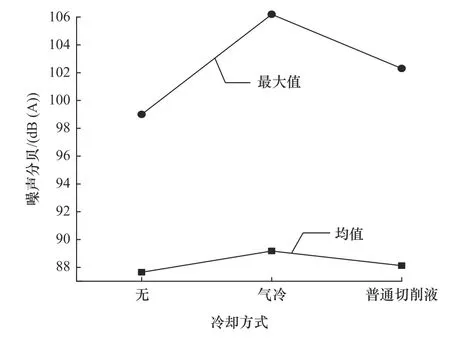

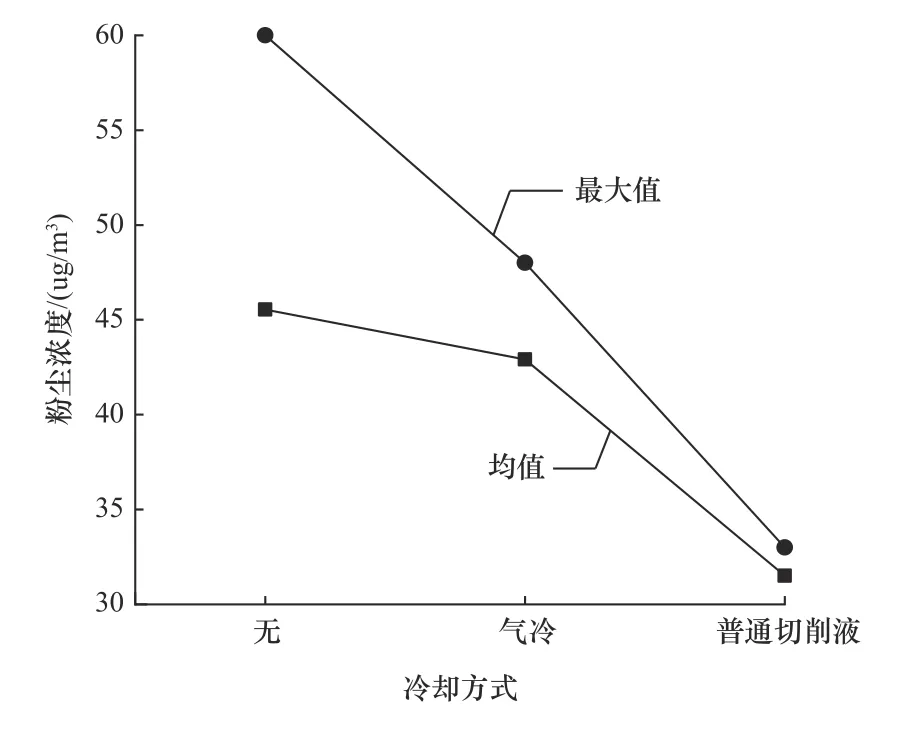

干式切削环境污染冷却方式影响研究试验结果如图12~14所示。

从图12可以看出,相比无冷却方式的干式切削,气体冷却和切削液冷却的切削方式所产生的噪声整体偏大,原因在于压缩空气和切削液喷射出去会产生额外的噪声。从图13可以看出,干式切削、干式冷风切削和传统切削所产生的粉尘浓度依次减小,其中传统切削粉尘浓度最低,原因在于压缩空气会使粉尘颗粒扩散的不确定性增大,使得大量粉尘扩散至采集区域以外,而切削液冷却会进一步带走一部分漂浮的粉尘,使得粉尘的浓度再次降低。如图14所示,油雾排放方面,因切削液作为油雾的主要产生源,使得传统切削油雾污染远远高于干式切削和冷风切削,而后两者因无切削液的参与,几乎无油雾排放。总体来传统切削工艺粉尘污染低于典型干式切削工艺,油雾污染远高于典型干式切削工艺,噪声污染变化尚不显著。

图12 噪声冷却方式影响

图13 粉尘浓度冷却方式影响

图14 油雾浓度冷却方式影响

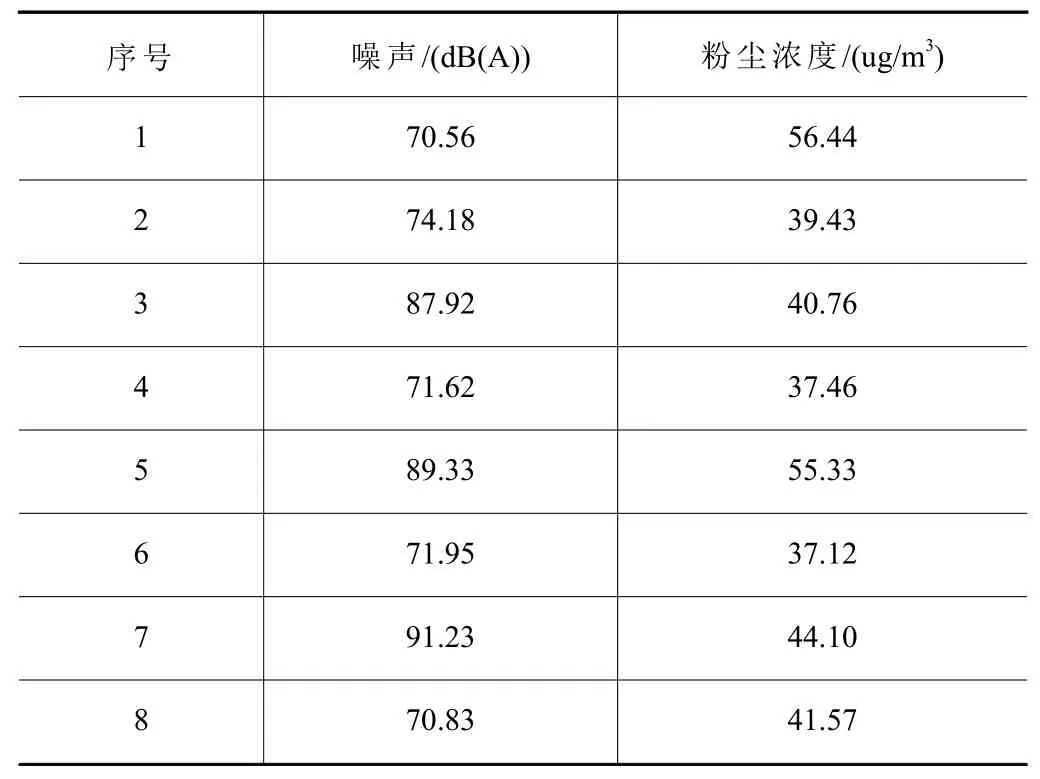

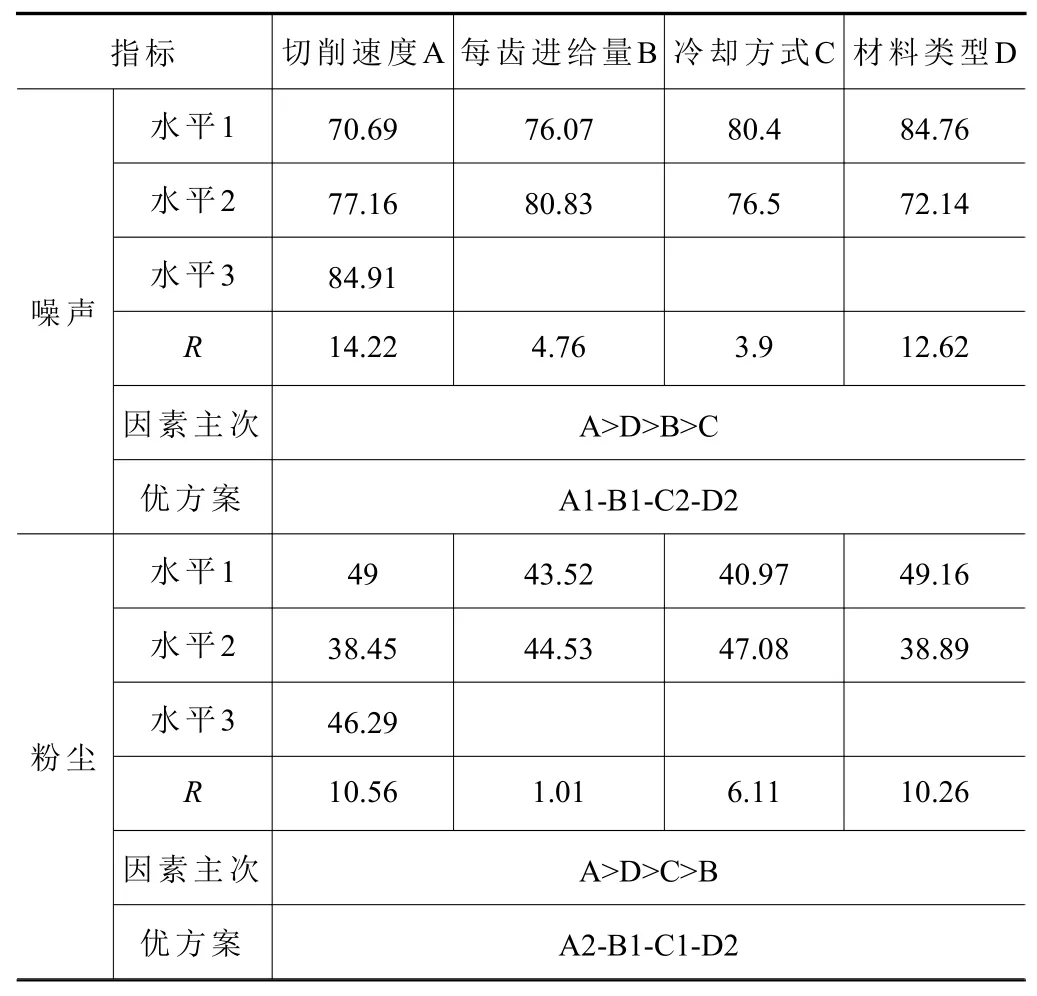

2.2 正交试验结果分析

正交试验结果如表6所示,所得环境污染数值为3次重复试验的平均值,并使用Minitab对数据进行极差分析,结果如表7所示。从表7可看出各个工艺参数对环境污染指标的影响程度大小,其中,切削速度与材料类型都对噪声和粉尘浓度都有较大影响,每齿进给量对噪声数值与粉尘浓度影响均较小。因此,为减小干式切削加工环境污染,在不影响生产计划的情况下应优先确保适当低的切削速度。

表6 正交试验结果

表7 极差分析结果

3 结语

本文通过对干式切削工艺环境污染的采集方法与参数影响分析研究,得出以下结论:

(1)干式切削机床环境数据采集方法试验结果表明:采集点面向机床防护门且距离机床外围0.5 m为最佳采集布置方法。

(2)开展加工试验,研究分析了干式切削工艺环境污染参数影响,单因素试验结果表明:切削速度与材料类型对干式切削加工过程中产生的粉尘与噪声有较大影响,每齿进给量对粉尘与噪声影响较小,冷却方式中传统切削工艺的油雾污染高于典型干式切削工艺,而粉尘污染方面则相反。

(3)进一步通过正交试验分析了各因素的影响程度,结果表明:切削速度与材料类型是加工环境污染的主要影响因素,建议要减小干式切削加工环境污染,在不影响生产计划的情况下应优先确保使用适当低的切削速度。