氧压碱浸工艺处理硒汞酸泥试验研究

2022-05-12付高明白成庆陈国兰

付高明, 白成庆, 陈国兰

(湖南水口山有色金属集团有限公司, 湖南 衡阳 421513)

硒是重要的工业原料,应用非常广泛,但资源却极为稀少[1]。随着全球经济的快速发展和硒应用领域的不断扩大,硒产品特别是下游需求不断攀升,大大促进了硒资源的回收利用。硒资源的回收主要来源于铜阳极泥及铅锌冶炼厂硫酸系统的酸泥[2-5]。酸泥中除了硒,通常还含有汞,汞是有毒重金属,与硒共存不仅影响硒产品质量,还会造成严重的环境危害,因此,硒与汞必须进行有效分离并回收[6]。

目前,从酸泥中提取硒的方法主要分为火法和湿法。火法工艺通常是先加石灰或纯碱焙烧脱汞,再用冷凝方法回收焙烧尾气中的汞蒸气,硒则被分散进入烟尘和烧渣中,但该工艺硒汞分离不彻底。将焙烧产生的烟尘和烧渣用盐酸或硫酸加氧化剂进行浸出处理,得到的浸硒液中杂质含量相对较高,净化处理步骤多,还原得到的粗硒中杂质含量相对较高。常用的湿法工艺采用盐酸浸出,硒汞均进入溶液,且硒浸出率相对较低;或采用次氯酸钠和氢氧化钠联合浸出酸泥中的硒,浸出率为95%左右,但是渣中的铅及其他有价金属回收困难,而且处理废渣的成本高[7-11]。

本文以某铅冶炼厂的硒汞酸泥为原料,采用氧压碱浸方法进行分离硒和汞的试验,并分析该工艺的较优生产参数,为达到后续硒提取及汞回收的生产要求提供参考。

1 试验原料与仪器

1.1 原料及试剂

本试验原料为某铅冶炼厂的硒汞酸泥,成分见表1。硒汞酸泥中的硒主要以HgSe、Se等形式存在,汞主要以单质汞、氧化汞、硒化汞形式存在,同时含有大量的硫酸铅。

表1 硒汞酸泥成分 %

试验用的试剂包括氢氧化钠、石灰和氧气。氢氧化钠为分析纯,片状,由西垅化工股份有限公司生产;石灰为工业精石灰,有效CaO含量≥88%;氧气为钢瓶装工业氧气,氧气浓度99.2%以上。

1.2 仪器

试验仪器主要包括GSHA- 2型加压釜、电子天平、吸收瓶、振动磨样机、电热恒温干燥箱、磁力搅拌器等,具体型号、参数等情况见表2。

表2 试验用主要设备和仪器情况

2 试验原理与方法

2.1 试验原理

氧压碱浸方法处理硒汞酸泥分离硒汞发生的主要化学反应见式(1)~(3)。

HgSe+2NaOH+2O2→Na2SeO4+HgO↓+H2O

(1)

Se+3/2O2+2NaOH→Na2SeO4+H2O

(2)

Hg+1/2O2→HgO↓

(3)

反应式(1)、式(2)只有在高温焙烧条件下才能进行,常规浸出体系中并不能发生,但是在加压釜形成的高温、高压密闭性强氧化气氛中,反应式(1)、式(2)都能进行,而反应式(3)完成更快。在氧压碱浸体系中硒以硒酸钠形态进入溶液,汞以氧化汞形态进入渣中,实现了硒汞的有效分离。

2.2 试验方法

将酸泥、氢氧化钠、石灰按照一定比例调浆后加入加压釜内,开启搅拌装置,将釜内气压升到预定的氧压后,开始升温,到达预定试验温度后开始计算反应时间。反应过程中排气阀处于排气状态,以保证氧气进入参与反应,同时排气阀出口接吸收瓶吸收挥发出的汞蒸汽。到达反应时间后,冷却至60 ℃以下,取出矿浆过滤,并对浸出渣和浸出液分别取样分析。根据试验数据考察碱量、反应时间、温度、氧压、液固比、氧气用量对硒浸出率、汞挥发率的影响。

3 试验结果及讨论

3.1 碱量对硒浸出率的影响

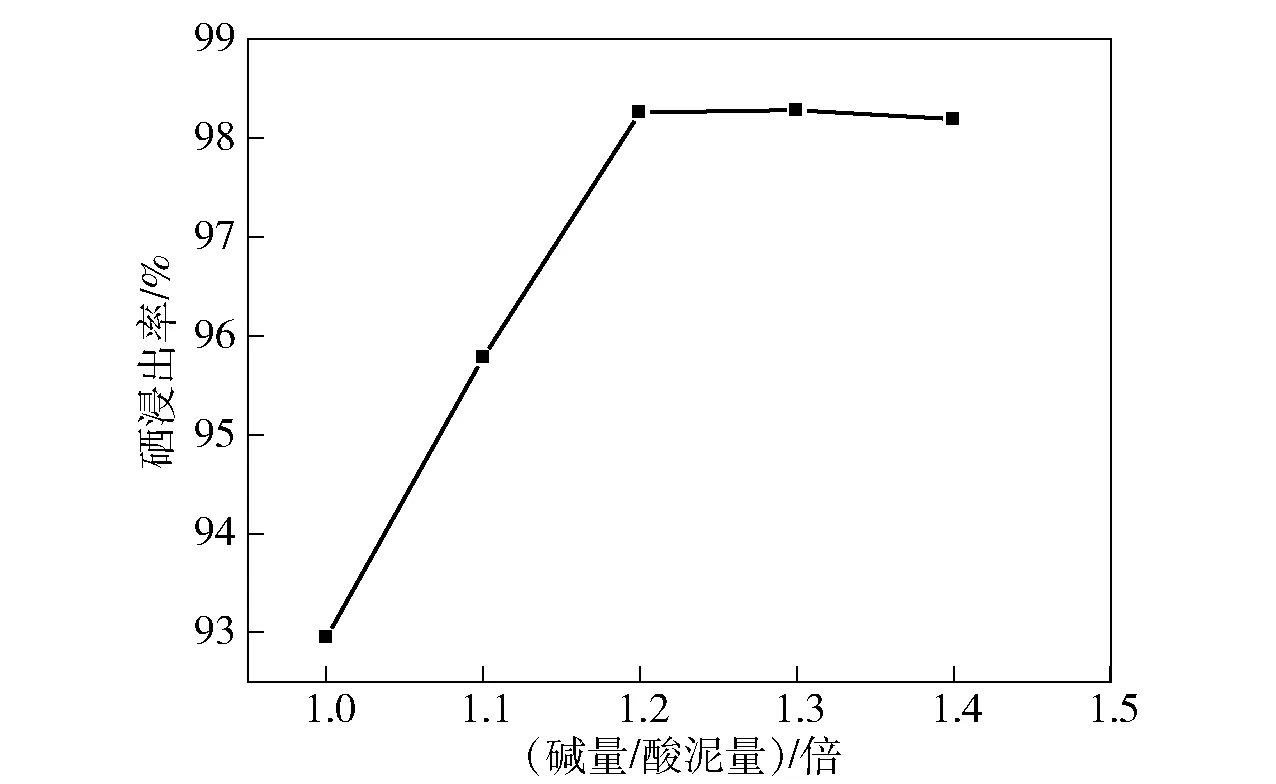

控制反应条件:温度200 ℃,氧压2.0 MPa,液固比6∶1,反应时间2 h;氢氧化钠分别按酸泥干重的1.0倍、1.1倍、1.2倍、1.3倍、1.4倍加入,试验结果见图1。

图1 碱用量对硒浸出率的影响

由图1可知,随着碱量的增加,硒浸出率有明显提高,当倍数达到1.2倍后,再提高碱量对硒浸出率影响不大,说明1.2倍碱量已经可以满足酸泥反应需要。因此,后续试验选择碱用量为酸泥干重的1.2倍。

3.2 反应时间对硒浸出率的影响

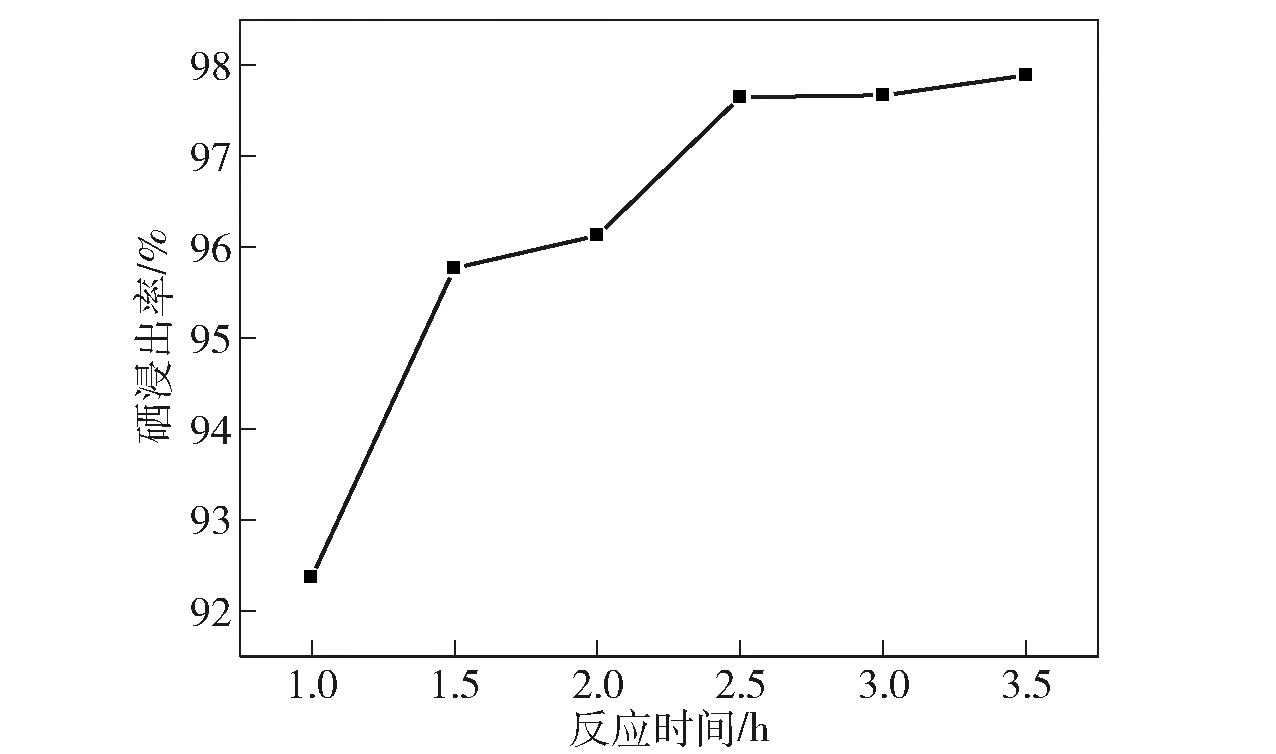

控制反应条件:氢氧化钠用量为酸泥干重的1.2倍,液固比6∶1,氧压2.0 MPa,温度180 ℃;反应时间分别设置为1.0 h、1.5 h、2.0 h、2.5 h、3.0 h、3.5 h,试验结果见图2。

图2 反应时间对硒浸出率的影响

图2显示, 随着反应时间的延长,硒的浸出率逐渐提高,但当反应时间超过2.5 h后,硒的浸出率增加变缓,硒的浸出率达到97.65%,浸出渣中硒含量降到1.10%。综合考虑,后续试验选择反应时间为2.5 h。

3.3 反应温度对硒浸出率的影响

控制反应条件:氧压2.0 MPa,反应时间2.5 h,氢氧化钠用量为酸泥干量的1.2倍,液固比6∶1;反应温度分别设置为150 ℃、160 ℃、170 ℃、180 ℃、190 ℃、200 ℃,试验结果见图3。

图3 反应温度对硒浸出率和汞挥发率的影响

从图3知,随着反应温度的提高,硒浸出率先升高后降低,汞挥发率先降低后升高。当温度升高时,促进了反应的进行,使硒浸出率升高,汞氧化加快。但是,过高的温度使浸出体系中的溶液迅速减少,反而不利于硒的浸出,同时汞来不及氧化就挥发了。因此,后续试验选择反应温度为180 ℃。

3.4 液固比对硒浸出率的影响

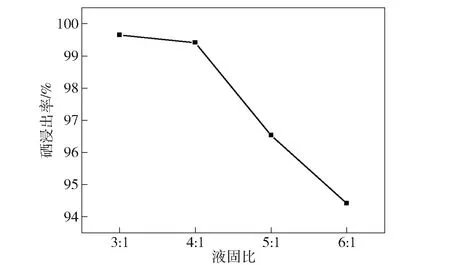

控制反应条件:温度180 ℃,氧压2.0 MPa,反应时间2.5 h,氢氧化钠用量为酸泥干量的1.2倍;液固比分别设置为3∶1、4∶1、5∶1、6∶1、7∶1,试验结果见图4。

由图4可见,固定碱用量,液固比越小硒浸出率越高,但液固比如进一步减小,反应过程中溶液就有可能被蒸干,这不利于矿浆从槽中放出,因此液固比选择3∶1~4∶1就可以了。后续试验选定液固比为3∶1。

图4 液固比对硒浸出率的影响

3.5 氧压对硒浸出率的影响

控制反应条件:温度180 ℃,反应时间2.5 h,氢氧化钠用量为酸泥干量的1.2倍,液固比3∶1;氧压分别设置为1.8 MPa、1.9 MPa、2.0 MPa、2.1 MPa、2.2 MPa,试验结果见图5。

图5 氧压对硒浸出率和汞挥发率的影响

由图5可知,氧压对硒的浸出率影响并不大,但氧压对汞挥发率影响却较大,氧压为1.8 MPa时汞的挥发率比2.0 MPa、2.2 MPa时明显提高。在保证硒浸出率的前提下应尽量减少汞的挥发率,所以控制加压釜氧压为2.0~2.2 MPa合适。因此后续试验选择氧压为2.0 MPa。

3.6 氧气用量对硒浸出率的影响

控制反应条件:氢氧化钠用量为酸泥干量的1.2倍,液固比3∶1,氧压2.0 MPa,温度180 ℃,反应时间2.5 h;氧量按氧气瓶氧压差分别设置为1.2 MPa、1.6 MPa、2.0 MPa、2.3 MPa,试验结果见图6。

图6 氧气用量对硒浸出率的影响

从图6知,增加用氧量有利于提高硒的浸出率,当氧气瓶前后压差达到2.0 MPa时,硒的浸出率不再增加,说明硒的浸出反应已基本完成,再增加氧用量意义不大。

4 全流程试验

4.1 较佳工艺参数全流程试验

硒汞酸泥氧压碱浸试验确定的较佳工艺参数为碱用量为酸泥干重的1.2倍、氧压2.0 MPa、温度180 ℃、液固比3∶1、反应时间2.5 h,在此条件下开展不同批次的硒汞酸泥氧压碱浸全流程试验,结果见表3。

表3 全流程试验结果

从表3的结果可以看出,硒汞酸泥采用氧压碱浸方法进行硒汞分离,硒浸出率99%以上,汞固渣率99%以上,硒基本进入溶液,汞基本留在浸出渣中,挥发率在0.5%以内。浸出渣主要为氧化汞渣,封存后送汞冶炼厂回收汞。

4.2 碱浸液的后续处理

碱浸液的后续处理包括硫酸中和、硫化除杂和二氧化硫还原等工序。

1)硫酸中和。中和至溶液终点pH值7.0~7.5,目的是使铅沉淀析出。

2)硫化除杂。较优工艺条件:硫化钠加入量为酸泥湿重的5%~7%,反应温度室温,硫化时间1 h。在此条件下溶液经硫化处理后,溶液中含铅5 mg/L左右,含汞1 mg/L左右。

3)二氧化硫还原。较优工艺条件:温度80~95 ℃,二氧化硫用量为硒量的4~5倍。在此较优条件下,硒还原率可达98%以上。

5 结论

针对目前从酸泥中提取硒的方法存在的问题,本文以某铅冶炼厂的硒汞酸泥为原料,采用氧压碱浸方法进行分离硒和汞的试验,并分析该工艺的较优生产参数,得到以下结论。

1)氧压碱浸的较佳技术条件:碱用量为酸泥干重的1.2倍,氧压2.0 MPa,温度180 ℃,液固比3∶1,反应时间2.5 h。在此条件下,硒平均浸出率为99.20%,汞平均固渣率大于98%。

2)该工艺可以将硒汞酸泥中的硒、汞安全有效分离,中和渣经稀酸浸出后可返回铅系统回收铅,硫化渣可返回氧压碱浸系统回收硒,硒的总回收率高。碱浸液经净化除铅、汞后还原可得到98%以上的粗硒。

3)该工艺把酸泥中的单质汞转化为常温下不挥发的氧化汞,避免了储存和运输过程中的汞污染,同时使渣中的汞得到富集。后续采用焙烧方法回收汞时不需要再加入石灰,只需直接焙烧蒸汞就可以了,有利于降低回收汞的成本。

氧压碱浸分离硒、汞技术可以及时处理生产现场产出的酸泥,减少单质汞挥发对环境的污染,在国内处于先进水平,有推广应用价值。